Система пассивного обнаружения износа одежды бумагоделательной машины

Иллюстрации

Показать всеИзобретение относится к бумагоделательному производству, в частности к прессовым тканям для прессовой части бумагоделательной машины, и направлено на своевременное обнаружение износа поверхности слоистой прессовой ткани для ее замены. Слоистая прессовая ткань для прессовой части бумагоделательной машины имеет систему пассивного обнаружения износа прессовой ткани. Нижний слой слоистой прессовой ткани изготовлен из окрашенного штапельного волокнистого прокладочного материала, который становится видимым по мере рабочего износа поверхности ткани, что служит визуальным индикатором износа. 2 н. и 16 з.п. ф-лы, 3 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение относится к бумажному производству. В частности, настоящее изобретение относится к прессовым тканям для прессовой части бумагоделательной машины.

Уровень техники

При изготовлении бумаги волокнистое целлюлозное полотно формируют осаждением волокнистой пульпы, т.е. водно-дисперсионного раствора целлюлозных волокон, на движущуюся формующую сетку в формовочной части бумагоделательной машины. Через эту сетку из пульпы отводят большое количество воды, оставляя на поверхности сетки волокнистое целлюлозное полотно.

Сформованное таким образом указанное полотно поступает из формовочной части в прессовую, в которой рядами расположены прессовые валы. Волокнистое целлюлозное полотно, поддерживаемое прессовой тканью или, как это часто имеет место, расположенное между двумя такими прессовыми тканями, проходит через прессовые валы. В этих валах указанное полотно подвергают сжатию, которое приводит к удалению из него воды и вызывает слипание целлюлозных волокон, в результате которого волокнистое целлюлозное полотно превращается в бумажный лист. Прессовая ткань или ткани принимают в себя воду, которая в идеальном случае не поступает обратно в бумажный лист.

На последнем этапе бумажный лист направляют в сушильную часть, которая содержит по меньшей мере один ряд вращаемых сушильных барабанов или цилиндров, нагреваемых изнутри паром. Сформованный бумажный лист, плотно прижимаемый сушильной тканью к поверхности барабанов, последовательно направляют по волнообразной траектории вокруг каждого барабана в ряду. Нагревание барабанов обуславливает уменьшение содержания воды в бумажном листе в результате испарения.

Следует иметь в виду, что используемые в бумагоделательной машине формовочные, прессовые и сушильные ткани имеют форму бесконечных петель и работают по принципу конвейера. Следует также иметь в виду, что изготовление бумаги является непрерывным процессом, который протекает со значительной скоростью, т.е. в то время как в формовочной части волокнистую пульпу непрерывно осаждают на формующую сетку, только что изготовленный бумажный лист непрерывно скручивают в рулоны на выходе из сушильной части.

Настоящее изобретение относится, в частности, к прессовым тканям, используемым в прессовой части, которые играют важную роль при производстве бумаги. Одной из их функций, как указывалось выше, является поддержание и транспортировка бумажного продукта через прессовые валы.

Прессовые ткани также играют важную роль в формировании поверхности бумаги. То есть их поверхность выполняют гладкой и равномерно упругой, так чтобы при прохождении бумаги через прессовые валы придавать ей гладкую и чистую поверхность.

Самой важной представляется способность прессовых тканей принимать большое количество воды, извлеченной прессовыми валами из влажной бумаги. Для этого в прессовой ткани должно быть предусмотрено пространство, обычно называемое объем пустот, служащее для прохода воды, а сама ткань для эффективного функционирования должна обладать соответствующей водной и воздушной проницаемостью. И, наконец, прессовые ткани должны быть выполнены с возможностью предотвращения возврата в бумагу воды, принятой из влажной бумаги, и повторного ее увлажнения после выхода из прессового вала.

В настоящее время промышленностью выпускается большое количество прессовых тканей различных типов, по своим характеристикам соответствующих бумагоделательным машинам, на которые они установлены, и сортам производимой бумаги. Обычно такие ткани содержат тканую основу, в которую иглой помещают прокладочное волокнистое полотно, состоящее из мелких нетканых волокнистых материалов. Исходные основы могут быть вытканы из мононитей, крученых мононитей, комплексных или крученых комплексных нитей и могут быть однослойными, многослойными или слоистыми. Нити обычно изготавливают методом экструзии из каких-либо синтетических полимерных смол, таких как полиамидные и полиэфирные смолы, которые специалисты используют для изготовления одежды бумагоделательных машин.

Примером известных тканей может быть известная из JP 2003049381 эластичная ткань, используемая для ленты бумагоделательной машины и имеющая основу в виде бесконечной петли, которая имеет наружную и внутреннюю стороны. На обеих сторонах этой основы размещен эластичный полимерный элемент. Эластичный полимерный элемент, размещенный снаружи основы, имеет поверхностную и внутреннюю части, окрашенные в различные цвета, которые позволяют сделать вывод о степени износа ткани. Однако по сравнению с тканями из волокнистых материалов такая ткань имеет водную и воздушную проницаемость, недостаточную для использования в прессовой части бумагоделательных машин, служащих для производства высококачественной бумаги.

Из WO 03071030 известна используемая для ленты бумагоделательной машины слоистая ткань, в которой между двумя слоями закреплена нетканая структура, придающая прочность всей ленте. В известной ткани только слой, наружный относительно тонкой ткани, является волокнистым, тогда как слой, внутренний относительно тонкой ткани, является цельным. Очевидно, что водная и воздушная проницаемость ткани с одним волокнистым слоем уступает водной и воздушной проницаемости ткани с двумя волокнистыми слоями.

Из WO 03085197 известна используемая для бумагоделательной машины многослойная прессовая ткань, содержащая один слой штапельного волокнистого материала, прошитого в первую основную ткань и через вторую основную ткань с образованием слоистой структуры с указанными первой и второй основными тканями. Полученные в известной ткани волокнистые слои являются однородными и не позволяют использовать свойства двухслойного волокнистого материала, у которого один слой грубее второго.

Из US 3928699 известна ткань, в которой волокна второго волокнистого материала тоньше волокон первого волокнистого материала. Однако между этими материалами нет преграды, ограничивающей перемещение волокон и их смешивание, а вывод на поверхность прессовой ткани грубых волокон может привести к ухудшению качества поверхности готового бумажного листа.

Кроме того, исходные тканые основы могут иметь различную форму. Например, они могут быть вытканными в виде бесконечного замкнутого полотна или в виде плоского полотна с последующим соединением в бесконечное полотно текстильным швом. Известен другой способ изготовления тканых основ, называемый «модифицированным бесконечным ткачеством», при котором на ее поперечных краях формируют шовные петли, используя основные нити, идущие в машинном направлении. При этом основные нити непрерывно переплетаются возвратно-поступательными движениями между поперечными краями ткани с разворотом в обратную сторону на каждом крае ткани и формированием шовной петли. Изготовленной таким образом основе придают бесконечную форму при размещении ее в бумагоделательной машине, и по этой причине такую основу называют «тканью для сшивания на машине». Чтобы придать такой ткани бесконечную форму, ее поперечные края совмещают, шовные петли с обоих краев переплетают встречно-гребенчатым способом и через размещенные таким образом петли обоих краев пропускают сшивной штырь или штифт.

Кроме того, тканые основы могут иметь слоистую структуру, получаемую размещением по меньшей мере одной основы внутри бесконечной петли, сформированной другой основой, и сшиванием их друг с другом штапельным волокнистым материалом. Одна или более таких тканых основ могут быть сшиты после установки на машину. Таким образом, получают хорошо известную слоистую прессовую ткань с множественной основной несущей структурой.

В любом случае тканые основы сшивают или выполняют в виде бесконечной петли, имеющей определенную длину, измеряемую в продольном направлении по ее периметру, и определенную ширину, измеряемую поперек основы. Разнообразие существующих типов и конфигураций бумагоделательных машин обуславливает необходимость изготовления прессовых тканей и другой одежды бумагоделательных машин таких типоразмеров, которые отвечают конкретным требованиям заказчиков оборудования. Понятно, что это усложняет оптимизацию производственного процесса, поскольку каждую прессовую ткань обычно изготавливают по заказу.

Для повышения скорости и эффективности изготовления прессовых тканей самых разнообразных типоразмеров в последнее время их производят по спиральному способу, описанному в патенте США № 5,360,656 (Рексфелт), основные положения которого включены в описание настоящей заявки в виде ссылок.

Патент США № 5,360,656 описывает прессовую ткань, содержащую основу, к которой пришит один или более слоев штапельного волокнистого материала. Указанная основа содержит по меньшей мере один слой, образованный скрученной в спираль полосой текстильной ткани, ширина которой меньше ширины основы. Основа является бесконечной в продольном, или машинном, направлении. Продольные витки скрученной в спираль полосы проходят под некоторым углом к продольной оси прессовой ткани. Данная полоса ткани может быть выполнена способом плоского ткачества на ткацком станке, ширина которого меньше обычно используемых в производстве одежды бумагоделательных машин.

Основа содержит множество скрученных в спираль и соединенных друг с другом витков относительно узкой полосы текстильной ткани. Указанная полоса состоит из продольных (основных) и поперечных (уточных) нитей. Соседние витки скрученной в спираль тканевой полосы могут примыкать друг к другу с получением спирального непрерывного шва, который может быть замкнут сшиванием, стачиванием, оплавлением или свариванием. В другом варианте осуществления настоящего изобретения соседние продольные края прилегающих спиральных витков могут быть расположены внахлест, при условии уменьшения толщины краев для того, чтобы не увеличить толщину зоны нахлеста. Также по краям полосы может быть увеличено расстояние между продольными нитями, так что при расположении соседних витков спирали внахлест расстояние между продольными витками в области нахлеста остается неизменным.

В любом случае в результате получают тканую основу в виде бесконечной петли с внутренней поверхностью, характеризуемой продольным (машинным) направлением и поперечным (поперек движения ткани в машине) направлением. Далее боковые кромки тканой основы подрезают для обеспечения их параллельности в продольном (машинном) направлении. Угол между машинным направлением тканой основы и спиральным швом может быть относительно небольшим, обычно менее 10°. Продольные (основные) нити тканой полосы также расположены под тем же относительно небольшим углом к продольному (машинному) направлению тканой основы. Поперечные (уточные) нити тканой полосы, перпендикулярные продольным (основным) нитям, также расположены под тем же относительно небольшим углом к поперечному (поперек движения ткани в машине) направлению основы. Другими словами, ни продольные (основные), ни поперечные (уточные) нити тканой полосы не совпадают с продольным (машинным) или поперечным (поперек движения ткани в машине) направлениями тканой основы.

В способе, описанном в патенте США № 5,360,656, для получения основы тканую полосу навивают вокруг двух параллельных валов. Поэтому бесконечные основы разнообразных типоразмеров можно получить спиральной намоткой относительно узкой части тканой полосы вокруг двух параллельных валов, причем длина конкретной бесконечной основы определена длиной каждого спирального витка тканой полосы, а ширина их количеством. Тем самым снята необходимость изготовления полностью тканых основ заданной длины и ширины. Вместо этого нужную тканую полосу можно получить при помощи ткацкого станка шириной 20 дюймов (0,5 м), хотя из соображений практичности предпочтительно использовать традиционные ткацкие станки шириной 40-60 дюймов (1,0-1,5 м).

В патенте США № 5,360,656 также описана прессовая ткань, содержащая основу с двумя слоями, каждый из которых состоит из скрученной в спираль полосы текстильной ткани. Оба слоя выполнены в форме бесконечной петли с расположением одной внутри другой. В предпочтительном варианте осуществления изобретения скрученная в спираль полоса ткани одного слоя навита в направлении, противоположенном направлению навивки другого слоя. То есть, точнее говоря, скрученная в спираль полоса одного слоя представляет собой правую спираль, а полоса второго слоя левую спираль. В такой двухслойной, слоистой тканой основе продольные (основные) нити тканой полосы в каждом из двух слоев расположены под относительно небольшими углами к продольному (машинному) направлению основы, а продольные (основные) нити полосы одного слоя расположены под углом к продольным (основным) нитям полосы другого слоя. Аналогично этому поперечные (уточные) нити полосы в каждом из двух слоев расположены под относительно небольшими углами к поперечному (поперек движения ткани в машине) направлению тканой основы, при этом поперечные (уточные) нити полосы одного слоя расположены под углом к поперечным (уточным) нитям полосы другого слоя. Другими словами, ни продольные (основные), ни поперечные (уточные) нити тканой полосы любого из двух слоев не совпадают с продольным (машинным) или поперечным (поперек движения ткани в машине) направлениями тканой основы. Также, ни продольные (основные), ни поперечные (уточные) нити тканой полосы любого из двух слоев ни совпадают по направлению с таковыми нитями другого слоя.

Следовательно, нити описанных в патенте США № 5,360,656 тканых основ не расположены точно вдоль машинного направления или поперек движения ткани в машине, а проходят под косыми углами к указанным направлениям. Прессовую ткань с такой основой можно назвать многоосевой прессовой тканью. В отличие от применяемых сейчас стандартных прессовых тканей, которые имеют три оси: машинное направление, направление поперек движения ткани в машине и ось аппликат, характеризующую толщину ткани, многоосевая прессовая ткань имеет еще по меньшей мере две дополнительные оси, определяемые направлениями нитей ее скрученного в спираль слоя или слоев. Кроме того, по аппликате многоосевой прессовой ткани проходит множество протоков. В итоге указанная ткань имеет по меньшей мере пять осей. Благодаря своей многоосевой структуре такая ткань с более чем одним слоем обладает повышенной стойкостью к механическому воздействию и/или разрушению при сжатии прессовыми валами во время изготовления бумаги по сравнению с тканью с соответственно параллельными нитяными системами основных слоев.

Возвращаясь теперь к тонкому нетканому волокнистому материалу, вшиваемому в основу при производстве современной прессовой ткани, следует сказать, что такие ткани имеют так называемую слоистую волокнистую структуру.

Такая структура содержит несколько слоев, каждый из которых состоит из волокон различной толщины. Обычно сначала в основу вшивают слой или слои волокнистого подкладочного полотна, состоящего из относительно крупных волокон. Далее на слои из грубых волокон наносят слой или слои волокнистого подкладочного полотна, состоящего из более мелких волокон. В результате получают прессовую ткань, обладающую высокой водной и воздушной проницаемостью благодаря грубым волокнам во внутренних подкладочных слоях и гладкой прессовой поверхностью, характеризующейся равномерным распределением давления благодаря мелким волокнам на поверхности.

В предпочтительном варианте на прессовой поверхности прессовой ткани отсутствуют следы иглы, отверстия или углубления, оставленные зазубренными иглами, используемыми при пошиве ткани. Для этого прессовую ткань обычно сшивают с обратной стороны, так что швейные иглы выдавливают волокно изнутри прессовой ткани наружу, и заполняют таким образом следы шитья, а поверхность прессовой ткани остается гладкой. К сожалению, если прессовая ткань имеет слоистую волокнистую структуру, то при шитье с изнанки швейные иглы выдавливают изнутри крупные волокна на поверхность прессовой ткани. Вывод на поверхность крупных волокон нарушает равномерное распределение давления, достигаемое благодаря тонкому поверхностному слою, и затрудняет получение слоистой прессовой ткани без следов от иголок.

Кроме того, одежда бумагоделательных машин изнашивается и требует замены после выработки ресурса. Износ поверхности слоистых прессовых тканей приводит к обнажению расположенных ниже слоев/структур ткани. Такой износ поверхности часто приводит к снижению качества производимой бумаги (например, изношенная ткань может оставить отметины на бумаге). Следовательно, при износе одежды необходимо ее заменить. Соответственно, необходим способ определения износа одежды бумагоделательной машины, включая слоистую прессовую ткань, для ее своевременной замены.

В данном изобретении предложено решение указанных проблем, свойственных текущему уровню техники.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача данного изобретения заключается в создании слоистой прессовой ткани для прессовой части бумагоделательной машины с системой пассивного обнаружения износа прессовой ткани. Кроме того, предлагаемая ткань имеет стабильно гладкую внешнюю поверхность, придающую получаемой бумаге гладкую и чистую поверхность, и большой объем пустот, служащий для беспрепятственного прохода удаляемой из бумаги воды.

Нижний (не поверхностный) слой (слои) слоистой прессовой ткани изготавливают из окрашенного штапельного волокнистого материала. По мере износа поверхности ткани в ходе эксплуатации происходит обнажение окрашенного волокнистого материала, что является визуальным индикатором износа, с помощью которого можно легко определить время замены прессовой ткани.

Настоящая слоистая прессовая ткань содержит основу, которая имеет вид бесконечной петли, имеющей внешнюю и внутреннюю стороны. К внешней стороне основы присоединяют первый штапельный волокнистый материал, который состоит из множества первых окрашенных штапельных волокон, и их появление на поверхности является признаком износа.

Над первым штапельным волокнистым материалом на внешней стороне основы размещена тонкая ткань, а к тонкой ткани присоединен второй штапельный волокнистый материал, который состоит из множества вторых штапельных волокон, которые имеют меньшую толщину, т.е. диаметр, чем первые штапельные волокна. И кроме этого, эти вторые штапельные волокна не окрашены или окрашены в цвет, отличный от цвета первых штапельных волокон.

Первый штапельный волокнистый материал обычно присоединяют к внешней стороне основы сшиванием. Второй штапельный волокнистый материал крепят к тонкой ткани таким же способом. К сожалению, после окончания сшивания на поверхности второго штапельного волокнистого материала неизбежно должны остаться следы от швейных игл. Их количество и размер можно снизить сшиванием с изнаночной стороны основы. Предложенная в настоящем изобретением тонкая ткань отверстиями с любым размером не более 0,50 мм предотвращает перемещение более грубых первых штапельных волокон на поверхность прессовой ткани, контактирующую с бумагой.

Таким образом, в предлагаемой ткани обеспечиваются:

гладкость внешнего слоя, образуемого вторым штапельным волокнистым материалом, благодаря тонкой ткани;

минимизация смешивания грубых волокон первого волокнистого материала с тонкими волокнами второго волокнистого материала благодаря наличию тонкой ткани между ними;

поддержание в первом штапельном волокнистом материале высокого объема пустот, служащих для беспрепятственного прохода удаляемой из бумаги воды;

цветовая индикация износа благодаря тому, что второй волокнистый слой имеет первый отличный от указанного второго волокнистого слоя цвет. Далее настоящее изобретение будет описано более подробно со ссылками на чертежи, список которых приведен ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

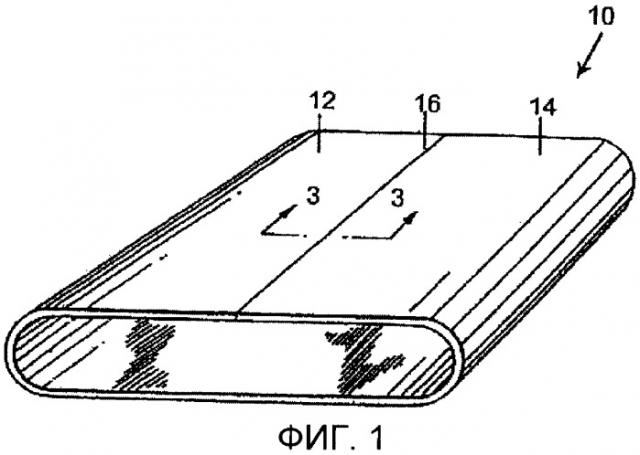

Фиг.1 изображает схематический вид в перспективе слоистой прессовой ткани согласно настоящему изобретению;

Фиг.2 изображает отличный от приведенного выше вариант осуществления изобретения;

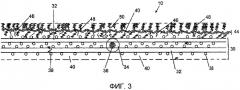

Фиг.3 изображает поперечный разрез, выполненный по линии 3-3, показанной на фиг.1

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 показан схематический вид в перспективе прессовой ткани 10 согласно настоящему изобретению. Ткань 10 относится к типу тканей, сшиваемых после установки на машину, и имеет вид бесконечной петли, поскольку два ее конца 12, 14 присоединены один к другому швом 16.

В другом варианте осуществления изобретения, схематический вид в перспективе которого показан на фиг.2, прессовая ткань 20 не имеет шва и также имеет вид бесконечной петли.

На фиг.3 приведен поперечный разрез, выполненный по линии 3-3, показанной на фиг.1. Ткань 10 содержит основу 30. В общем случае она может быть тканой, нетканой, нетканой структурой из нитей, расположенных в машинном направлении или поперек движения ткани в машине, трикотажной или плетеной структурой из самых разнообразных нитей, используемых при производстве одежды бумагоделательных машин, таких как мононити, крученые мононити и/или комплексные нити, экструдированные из полимерных смол, относящихся к группе полиамидных, полиэфирных, полиуретановых, полиарамидных и полиолефиновых смол.

Основа 30 также может состоять из сетчатых тканей, таких как описанные в патенте США № 4,427,734 (Джонсон), основные положения которого включены в описание настоящей заявки в виде ссылок. Кроме того, ее можно изготовить спиральной намоткой полосы тканого, нетканого, трикотажного, плетеного или ячеистого материала согласно способам, описанным в патенте США № 5,360,656 (Рексфелт), основные положения которого включены в описание настоящей заявки в виде ссылок. Основа 30 может соответственно содержать скрученную в спираль полосу, каждый виток которой соединен со следующим витком непрерывным швом, благодаря которому основа 30 бесконечна в продольном направлении.

Основа 30 может быть бесконечной или, как показано на фиг.3, сшиваемой после установки на машину. Как видно, основа 30 соткана из мононитей и имеет двухслойное или сдвоенное плетение. Продольные нити 32, являющиеся утком в сшитой после установки на машину основе 30, образуют шовные петли 34, которые с обоих краев переплетают встречно-гребенчатым способом и через размещенные таким образом петли обоих краев пропускают сшивной штифт 36 для придания основе 30 бесконечной формы. Для упрощения рисунка поперечные нити 38, которые при плетении основы 30 являются основными нитями, как и продольные нити 32 изображены в виде мононитей.

К внешней стороны основы 30 присоединяют один или более слоев штапельного волокнистого материала 40, который также можно присоединить к ее внутренней стороне с введением иглой составляющих его волокон в основу 30. При использовании нескольких волокнистых слоев по меньшей мере один из них может иметь цвет, служащий для индикации износа. Крепление осуществляют таким образом, чтобы зафиксировать слой материала 40 на наружной и при необходимости на внутренней стороне основы 30.

Далее на материал 40 на наружной стороне основы 30 размещают тонкую ткань 44, которая может быть тканой или нетканой и может быть нанесена на материал 40 в бесконечной форме методом плоского ткачества или спиральной намотки. Как показано на фиг.3, ткань 44 представляет собой однослойный тканый материал, такой как показанное полотняное переплетение, из нитей 46 и нитей 48, причем оба типа нитей могут являться мононитями. Однако при изготовлении ткани 44 кроме мононитей можно использовать нити других типов. При этом следует заметить, что нити 46, 48, а также ячейка, сформированная тканой структурой ткани 44, тоньше и меньше соответствующих элементов основы 30.

Обобщенно говоря, ткань 44, как и основа 30, может быть тканой или нетканой, представлять собой нетканую структуру из нитей, ориентированных в машинном направлении или поперек движения ткани в машине, трикотажную или плетеную структуру из самых разнообразных типов нитей, используемых при производстве одежды бумагоделательных машин, таких как мононити, крученые мононити и/или комплексные нити, экструдированные из полимерных смол, относящихся к группе полиамидных, полиэфирных, полиуретановых, полиарамидных и полиолефиновых смол.

По другому варианту осуществления изобретения ткань 44 может состоять из ячеистых тканей, таких как описанные в патенте США № 4,427,734 (Джонсон), основные положения которого включены в описание настоящей заявки в виде ссылок. Кроме того, ее можно изготовить спиральной намоткой полосы тканого, нетканого, трикотажного, плетеного или ячеистого материала согласно способам, описанным в патенте США №5,360,656 (Рексфелт), основные положения которого включены в описание настоящей заявки в виде ссылок. Ткань 44 может соответственно содержать скрученную в спираль полосу, каждый виток которой соединен со следующим витком непрерывным швом, благодаря которому ткань 44 бесконечна в продольном направлении.

Если ткань 44 бесконечна, она может быть размещена на материале 40 подобно рукаву или носку. Кроме этого, как известно специалистам, если она бесконечна или спирально намотана на материал 40 согласно основным положениям патента США № 5,360,656, а основа 30 сшита после установки на машину, как показано на фиг.3, то для установки ткани 10 на бумагоделательную машину в конечном счете придется разрезать ткань 44 поперек у шва, сформированного петлей 34 и штифтом 36.

Так или иначе, ткань 44 называется тонкой потому, что составляющие ее нити и/или ячеистый материал тоньше (меньше по размеру или диаметру, имеет меньшую толщину) нитей основы 30, а ее ячейка меньше ячейки основы 30. Например, любой из трех геометрических размеров любого отверстия ткани 44 не превышает 0,50 мм.

И, наконец, к внешней стороне ткани 44 присоединен один или более слоев штапельного волокнистого материала 50, а составляющие его волокна введены и переплетены с тканью 44 вшиванием. Крепление осуществляют таким образом, чтобы зафиксировать слой материала 50 на наружной стороне ткани 44.

Материал 40 и материал 50 могут содержать штапельные волокна из любой полимерной смолы, используемой в производстве одежды бумагоделательных машин, но в предпочтительном варианте изготовлены из полиамидной смолы. Штапельные волокна материала 50 могут иметь меньший поперечный размер или диаметр, или толщину, чем волокна материала 40. Например, штапельные волокна материала 50 могут иметь толщину 6 денье, а волокна материала 40 могут иметь толщину 24 денье.

В отличие от известных слоистых прессовых тканей тонкие волокна материала 50 отделены от относительно более грубых волокон материала 40 тканью 44, которая ограничивает количество тонких волокон материала 50, проникающих в материал 40 и основу 30 во время прошивания материала 50.

Более того, при прошивке изнаночной стороны ткани 10, которую выполняют после размещения материала 50 на лицевой стороне, частая сетка ткани 44 предотвращает попадание относительно более грубых штапельных волокон материала 40 в материал 50.

В известных слоистых прессовых тканях тонковолокнистая часть после сшивания может содержать только 75% собственно мелких волокон, а грубоволокнистая часть может содержать только 75% собственно грубых волокон, тогда как остальные 25% волокон в каждой части являются волокнами другого типа, попавшими в нее при сшивании. Между тонковолокнистой и грубоволокнистой частями находится промежуточная область, в которой смешаны волокна обоих типов. Настоящим изобретением можно устранить или существенно уменьшить такое смешивание. В результате на лицевой поверхности ткани 10 может находиться лишь незначительное количество грубых волокон материала 40, или они могут вообще отсутствовать.

Кроме этого, ткань 44 повышает стойкость ткани 10 к деформированию при минимальном уменьшении водопропускной способности.

Среди прочих преимуществ предложенной ткани 10 следует упомянуть высокую гладкость поверхности, что обусловлено однородностью поверхностного слоя волокнистого материала, которой обусловлена высокая гладкость поверхности влажного листа бумаги при его прохождении через прессовые валы.

В сравнении с используемыми прессовыми тканями в предлагаемой ткани 10 уменьшено обратное смачивание бумажного полотна водой, выходящей из-под прессового вала, благодаря однородному тонковолокнистому поверхностному слою. Благодаря упомянутой однородности прессовой поверхности снижено содержание влаги в бумажном листе, выходящем из-под прессового вала. Кроме этого, мелкопористая однородная гладкая поверхность лицевого волокнистого материала делает ткань 10 менее склонной к вздуванию при подходе к прессовому валу и снижает количество отметок на листе бумаги вследствие малого количества следов, оставшихся после прошивки ткани.

Разумеется, достаточно "тонкая" ткань 44 предотвращает нанесение нежелательных отметок на лист бумаги сквозь штапельный волокнистый материал 50, пришитый поверх нее, а также смешивание относительно грубых волокон материала 40 с относительно тонкими волокнами материала 50 в ходе сшивания. Более того, такая достаточно "тонкая" ткань 44 способна затруднить перемещение сквозь нее волокон ткани 50 и может иметь достаточную прочность, чтобы выдержать процесс сшивания.

Кроме этого, ткань 44 может быть тканой или трикотажной структурой, полученной использованием нитей (основы и утка), величины диаметров которых лежат в диапазоне от 0,04 мм до 0,50 мм. Указанные нити могут быть одного или различных диаметров (толщины). Они могут быть изготовлены методом экструзии из полиамидной, полиуретановой, полиэтилентерефталевой (PET), полибутилентерефталевой (РВТ), полиолефиновой и других полимерных смол, обычно используемых для этой цели специалистами.

Например, ткань 44 может быть выткана из 0,25 миллиметровых основных полиамидных нитей и 0,25 миллиметровых уточных полиамидных нитей с плотностью 18 (восемнадцать) нитей каждого типа на сантиметр. Такая ткань может иметь отверстия размером приблизительно 0,30×0,30 мм, которые достаточно малы для предотвращения прохождения через них грубых волокон с внутренней стороны основы.

По другому варианту осуществления изобретения ткань 44 может быть выткана из 0,19 миллиметровых основных полиэтиленовых мононитей и 0,25 миллиметровых уточных полиэтиленовых мононитей с плотностью 21,4 нити на сантиметр для основы и 18 нитей на сантиметр для утка. Отверстия такой ткани могут иметь размеры порядка 0,28×0,30 мм.

По еще одному варианту осуществления изобретения ткань 44 может быть изготовлена методом экструзии из отформованных пленок с последующим перфорированием или без него. В последнем случае перфорацию осуществляют при сшивании. Также можно использовать нетканые материалы или материалы, полученные фильерным способом.

Кроме этого, описанная слоистая структура может быть использована в системе пассивного обнаружения износа прессовой ткани. То есть, нижние (не поверхностные) слои слоистой ткани могут быть изготовлены из окрашенного волокнистого материала. По мере рабочего износа поверхности ткани становится видимым окрашенный волокнистый материал, появление которого служит визуальным индикатором износа. Например, слоистая прессовая ткань, показанная на фиг.3, может содержать белую основу 30, синий слой 40, красную ткань 44 и белый материал 50, который образует поверхностный слой. При эксплуатации белая поверхность слоя 50 начинает изнашиваться, обнажая расположенную ниже красную ткань 44 и/или синий слой 40. Такой визуальный индикатор позволяет легко определить время соответствующей замены прессовой ткани. Он может быть любого цвета (например, темно-синий или красный волокнистый слой с белым поверхностным слоем). По другому варианту осуществления изобретения можно использовать краску, видимую в ультрафиолетовом свете, так что ткань кажется белой, а для обнаружения износа используют невидимое излучение.

Для специалистов будут очевидны варианты описанного выше изобретения, которые могут быть осуществлены в пределах его сущности и объема, охватываемые приводимой формулой.

1. Слоистая прессовая ткань для прессовой части бумагоделательной машины, содержащая:

основу в виде бесконечной петли, имеющей наружную и внутреннюю сторону;

первый волокнистый слой, присоединенный к наружной стороне указанной основы;

тонкую ткань, покрывающую упомянутый первый волокнистый слой; и второй волокнистый слой, присоединенный к указанной тонкой ткани; в которой указанный первый волокнистый слой содержит штапельный волокнистый материал, который выполнен грубее указанного второго волокнистого слоя и имеет первый отличный от указанного второго волокнистого слоя цвет, служащий для индикации износа указанного второго волокнистого слоя, при котором становится видимым указанный первый волокнистый слой.

2. Слоистая прессовая ткань по п.1, в которой указанная тонкая ткань имеет второй цвет, отличный от цвета указанного второго волокнистого слоя; который служит для индикации износа указанного второго волокнистого слоя, при котором становится видимой тонкая ткань.

3. Слоистая прессовая ткань по п.1, также содержащая между указанной основой и указанной тонкой тканью несколько волокнистых слоев, которые имеют по меньшей мере один слой указанного первого цвета для индикации износа.

4. Слоистая прессовая ткань по п.1, в которой указанный первый цвет виден только в ультрафиолетовом свете.

5. Слоистая прессовая ткань по п.1, в которой указанная тонкая ткань ограничивает перемещение штапельного волокнистого материала между указанными первым и вторым волокнистыми слоями.

6. Слоистая прессовая ткань для прессовой части бумагоделательной машины, содержащая:

основную несущую структуру, выполненную в форме бесконечной петли с наружной и внутренней сторонами;

первый штапельный волокнистый материал, присоединенный к указанной наружной стороне указанной основной несущей структуры, содержащей ряд первых штапельных волокон первого цвета;

тонкую ткань, покрывающую указанный первый штапельный волокнистый материал на указанной наружной стороне указанной основной несущей структуры; и

второй штапельный волокнистый материал, присоединенный к указанной тонкой ткани, содержащей ряд вторых штапельных волокон второго цвета, отличного от указанного первого цвета волокон, которые тоньше указанных первых штапельных волокон;

причем указанный первый цвет свидетельствует об износе второго штапельного волокнистого материала, при котором становится видимым первый штапельный волокнистый материал;

и указанная тонкая ткань ограничивает перемещение сквозь себя указанных первых и вторых штапельных волокон и их смешивание.

7. Слоистая прессовая ткань по п.6, в которой указанная основная несущая структура представляет собой ткань, выбранную из группы, состоящей из тканых, нетканых тканей, нетканых структур из нитей, ориентированных в машинном направлении или поперек движения ткани в машине, трикотажных и плетеных тканей.

8. Слоистая прессовая ткань по п.7, в которой указанная основная несущая структура представляет собой экструдированную ячеистую ткань.

9. Слоистая прессовая ткань по п.6, в которой указанная основная несущая структура представляет собой полосу материала, скрученную в спираль с несколькими витками, каждый из которых соединен с соседним непрерывным швом, и которая является бесконечной в продольном направлении, причем указанный полосовой материал выбран из группы, состоящей из тканых, нетканых, трикотажных, плетеных и экструдированных ячеистых тканей.

10. Слоистая прессовая ткань по п.6, в которой указанная основная несущая структура представляет собой ткань, сшиваемую после установки на машину.

11. Слоистая прессовая ткань по п.6, в которой указанная тонкая ткань представляет собой ткань, выбранную из группы, состоящей из тканых, нетканых, трикотажных и плетеных тканей.

12. Слоистая прессовая ткань по п.11, в которой указанная тонкая ткань представляет соб