Устройство для бурения скважин (варианты)

Иллюстрации

Показать всеИзобретение относится к устройствам для бурения скважин с использованием шарошечных долот. Техническим результатом является снижение энергоемкости разрушения породы и повышение проходки и механической скорости бурения. Устройство включает шарошечное долото с опорой, наддолотную трубу, узел разгрузки опоры в виде промывочной плиты, образующий совместно с обратными конусами шарошек фрикционные пары, и узел принудительного вращения шарошек, установленный внутри наддолотной трубы и выполненный в виде вала. Вал соединен с приводом и промывочной плитой. Каждая шарошка выполнена, по меньшей мере, в виде двух независимо вращающихся элементов: центрального и периферийного. Центральный элемент шарошки выполнен с обратным конусом для образования совместно с промывочной плитой фрикционной пары и зафиксирован от осевого перемещения замковым узлом в виде шарового подшипника, составленного из чередующихся шаров большего и меньшего диаметров. Шары меньшего диаметра покрыты резиновой оболочкой до размера шаров большего диаметра. По второму варианту опоры выполнены из тел качения одного диаметра, часть которых выполнена полой и изготовлена из пружинного материала, а другая часть - в виде сплошных тел качения. Полые тела качения выполнены с радиальными каналами и частично заполнены смазочным материалом, например, порошковым графитом. 2 н. и 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к устройствам для бурения скважин с использованием шарошечных долот.

Известно буровое шарошечное долото, включающее делитель осевой нагрузки, выполненный в виде шпинделя с установленными на нем тарельчатыми пружинами, и узел разгрузки, передающий часть осевой нагрузки на забой через обратные конусы шарошек и выполненный в виде дисковых роликов, установленных на цапфах корпуса разгрузки и контактирующие с обратными конусами шарошек при определенной осевой нагрузке (см. авт.св. СССР №168222, кл. Е21В 10/08, 1965 г.).

Недостатком этого долота является сложность конструкции и, как следствие этого, малая надежность в работе и малая эффективность.

Наиболее близким к предложенному по технической сущности и достигаемому результату является устройство для бурения скважин, включающее шарошечное долото с опорой, наддолотную трубу, узел разгрузки опоры в виде промывочной плиты, образующей совместно с обратными конусами шарошек фрикционные пары, и узел принудительного вращения шарошек, установленный внутри наддолотной трубы и выполненный в виде вала, соединенного с приводом и промывочной плитой (см. авт.св. №560053, кл. Е21В 10/08, 1977 г.).

Данное устройство благодаря использованию узла для принудительного вращения шарошек обеспечивает повышение срока службы бурового долота. К недостаткам его следует отнести сравнительно высокую энергоемкость разрушения породы, связанную с неоптимальной схемой разрушения породы, что особенно сказывается при бурении по твердым и крепким породам, при разрушении которых часто в центральной части забоя образуется так называемая «сахарная головка». Образование «сахарной головки» часто приводит к усиленному износу тела шарошки с оставлением на забое тел качения опоры с созданием аварийной ситуации значительным снижением как скорости бурения, так и проходки.

В связи с изложенным технической задачей изобретения является повышение эффективности работы долота за счет снижения энергоемкости процесса разрушения породы и исключения образования «сахарной головки».

Поставленная техническая задача по первому варианту решается тем, что в устройстве для бурения скважин, включающем шарошечное долото с опорой и замковым узлом, наддолотную трубу, узел разгрузки опоры в виде промывочной плиты, образующей совместно с обратными конусами шарошек фрикционные пары, и узел принудительного вращения шарошек, установленный внутри наддолотной трубы и выполненный в виде вала, соединенного с приводом и промывочной плитой, согласно изобретению каждая шарошка выполнена, по меньшей мере, в виде двух независимо вращающихся элементов: центрального и периферийного, при этом центральный элемент шарошки выполнен с обратным конусом для образования совместно с промывочной плитой фрикционной пары и зафиксирован от осевого перемещения замковым узлом в виде шарового подшипника, составленного из чередующихся шаров большего и меньшего диаметров, причем шары меньшего диаметра покрыты резиновой оболочкой до размера шаров большего диаметра.

По второму варианту поставленная техническая задача решается тем, что в устройстве для бурения скважин, включающем шарошечное долото с опорой и замковым узлом, наддолотную трубу, узел разгрузки опоры в виде промывочной плиты, образующей совместно с обратными конусами шарошек фрикционные пары, и узел принудительного вращения шарошек, установленный внутри наддолотной трубы и выполненный в виде вала, соединенного с приводом и промывочной плитой, согласно изобретению каждая шарошка выполнена, по меньшей мере, в виде двух независимо вращающихся элементов: центрального и периферийного, при этом центральный элемент шарошки выполнен с обратным конусом для образования совместно с промывочной плитой фрикционной пары и зафиксирован от осевого перемещения замковым узлом в виде шарового подшипника, составленного из чередующихся цельных и полых шаров, имеющих в исходном положении одинаковый диаметр, причем полые шары выполнены из пружинного материала. При этом полые тела качения выполнены с радиальными каналами и частично заполнены смазочным материалом.

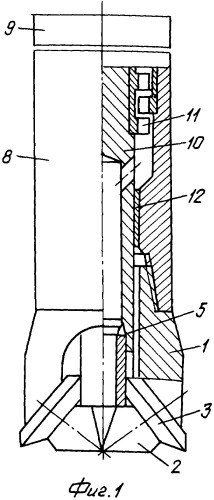

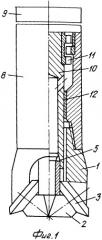

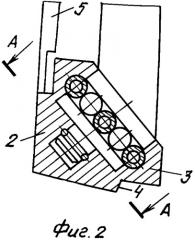

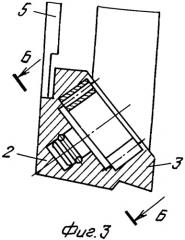

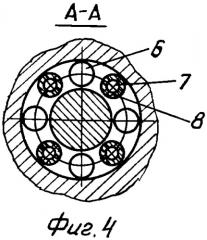

Изобретение поясняется чертежом, где на фиг.1 представлен общий вид устройства, на фиг.2 и 3 - варианты выполнения опоры шарошечного долота, на фиг.4 и 5 - соответственно сечения А-А и Б-Б на фиг.1 и 2 в увеличенном масштабе.

Устройство для бурения скважин по первому варианту включает долото 1 с шарошками, каждая из которых выполнена по меньшей мере, в виде двух независимо вращающихся элементов: центрального 2 и периферийного 3. Центральный элемент 2 шарошки выполнен с обратным конусом 4, взаимодействующим с промывочной плитой 5 и зафиксирован от осевого перемещения замковым узлом в виде шарового подшипника. Последний составлен из шаров большего 6 и меньшего 7 диаметра, причем шары меньшего диаметра 7 покрыты резиновой оболочкой 8 до размера шаров 6 большего диаметра. Долото 1 посредством резьбы соединено с наддолотной трубой 8 и приводится во вращение бурильной колонной или от вала забойного двигателя 9. В полости корпуса долота 1 размещена промывочная плита 5, которая совместно с обратными конусами 4 центрального элемента 2 шарошек образует фрикционные пары. Благодаря этому промывочная плита 5 передает часть осевой нагрузки непосредственно на корпуса центральных элементов 2 шарошек, минуя опору долота 1 и выполняя роль узла разгрузки опоры. Промывочная плита 5 соединена с валом 10 привода, выполненным, например, в виде осевой турбины 11, которая установлена на радиальных опорах 12 внутри наддолотной трубы 8 и служит узлом принудительного вращения центральных элементов 2 шарошек долота 1.

Тела качения меньшего 7 и большего 6 диаметров в опоре центрального элемента 2 могут располагаться по разной схеме. Предпочтительным является их установка с чередованием тел качения меньшего 7 и большего 6 диаметров через одно. Однако возможна установка тел качения 7 малого диаметра и через два тела качения 6 большего диаметра. При этом меняется и частота нанесения ударов при каждом обороте центрального элемента 2 шарошки. Схема установки выбирается в зависимости от типа долота, т.е. в первую очередь от физико-механических свойств разбуриваемых пород.

По другому варианту (см. фиг.3) опора центрального элемента 2 шарошечного долота 1 выполнена в виде подшипника качения, составленная из цельных 6 и полых шаров 13, имеющих в исходном положении одинаковый диаметр. Полые шары 13 при этом изготовлены из пружинного материала и при нанесении ударов по породоразрушающим элементам долота работают в режиме упругих деформаций. Стенки полых шаров 13 выполнены с радиальными каналами 14. Полость шаров 13 частично может быть использована для размещения смазочного материала, например порошкового графита.

Принцип работы долота заключается в следующем. Под действием осевой нагрузки и крутящего момента породоразрушающие элементы шарошек 2 и 3 осуществляют разрушение забоя и калибровку стенок скважины. Разрушенная порода выносится промывочной жидкостью, прокачиваемой через бурильную колонну и промывочную плиту 5. При этом благодаря использованию специальной опоры с учетом передачи осевой нагрузки непосредственно через корпус центрального элемента 2 шарошки обеспечивается эффективное разрушение породы за счет создания ударных нагрузок при деформации полых тел качения 13, выполненных из пружинного материала, или обрезиненных тел качения 7. При контакте корпуса центрального элемента 2 шарошки с обрезиненными 7 или полым 13 телами качения величина силы реакции с их стороны по сравнению с цельными телами качения 6 во много раз меньше, именно поэтому при попадании обрезиненных 7 или полых 13 тел качения в нагруженную зону и происходит не статическое нагружение породоразрушающих элементов долота 1, а удар по забою. Этим обеспечивается ударно-импульсное воздействие на породу рабочих элементов шарошек 2. Сила удара регулируется разностью диаметров тел качения 6-7 в первом варианте и величиной упругой деформации полых тел качения 13 по другому варианту. Кроме того, величину силы удара можно регулировать и схемой установки тел качения разного диаметра, например, путем установки одного обрезиненного тела качения 6 через два цельных тела качения 6. Аналогично можно регулировать и силу удара во втором варианте. При этом одновременно с изменением силы удара регулируется и частота удара. Использование полых тел качения 13 с радиальными каналами 14 позволяет регулировать степень упругой деформации тел качения 13 в более широких пределах. Кроме того, выполнение тел качения 13 полыми позволяет использовать их полости как резервуары для смазочного материала, например порошкового графита. При этом благодаря выполнению полых тел качения 13 с радиальными каналами смазочный материал небольшими дозами подается в опору долота. Неполное заполнение полости тел качения смазочным материалом не препятствует их деформации при нанесении по ним удара со стороны корпуса шарошек, а следовательно, и не уменьшает силу удара.

Таким образом, применение предложенного устройства, благодаря более эффективной схеме разрушения породы, позволяет повысить проходку и скорость бурения и тем самым снизить себестоимость буровых работ.

1. Устройство для бурения скважин, включающее шарошечное долото с опорой и замковым узлом, наддолотную трубу, узел разгрузки опоры в виде промывочной плиты, взаимодействующей с корпусами шарошек, и установленный внутри наддолотной трубы и выполненный в виде осевой турбины, вал которой соединен с промывочной плитой, отличающееся тем, что каждая шарошка выполнена, по меньшей мере, в виде двух независимо вращающихся элементов: центрального и периферийного, при этом центральный элемент шарошки выполнен с обратным конусом для образования совместно с промывочной плитой фрикционной пары и зафиксирован от осевого перемещения замковым узлом в виде шарового подшипника, составленного из чередующихся шаров большего и меньшего диаметров, причем шары меньшего диаметра покрыты резиновой оболочкой до размера шаров большего диаметра.

2. Устройство для бурения скважин, включающее шарошечное долото с опорой и замковым элементом, наддолотную трубу, узел разгрузки опоры в виде промывочной плиты с кольцевым выступом, образующим совместно с обратными конусами шарошек фрикционные пары, и узел принудительного вращения шарошек, установленный внутри наддолотной трубы и выполненный в виде осевой турбины, вал которой соединен с промывочной плитой, отличающееся тем, что каждая шарошка выполнена, по меньшей мере, в виде двух независимо вращающихся элементов: центрального и периферийного, при этом центральный элемент шарошки выполнен с обратным конусом для образования совместно с промывочной плитой фрикционной пары и зафиксирован от осевого перемещения замковым узлом в виде шарового подшипника, составленного из чередующихся цельных и полых шаров, имеющих в исходном положении одинаковый диаметр, причем полые шары выполнены из пружинного материала.

3. Устройство для бурения скважин по п.2, отличающееся тем, что полые тела качения выполнены с радиальными каналами и частично заполнены смазочным материалом.