Способ разработки высокогазоносных угольных пластов

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано при подземной разработке высокогазоносных угольных пластов. При проведении парных подготовительных выработок из одной из них бурят скважины большого диаметра через угольный целик с последующим их заперемычиванием со стороны конвейерной выработки отрабатываемого столба. Количество N пробуренных в каждом угольном целике скважин определяют по выражению, которое подтверждает условие обеспечения сохранности несущей способности угольного целика. Поддержание упомянутой части конвейерной выработки охранной крепью за очистным забоем осуществляют на протяжении ее не более 1/4 длины угольного целика с обеспечением возможности выпуска метановоздушной смеси из очистного забоя. При отработке столба по мере подвигания очистного забоя на каждом из участков между вентиляционными сбойками и отвода потока метановоздушной смеси по поддерживаемой части конвейерной выработки выпуск его из указанной части выработки в вентиляционную выработку подлежащего отработке столба осуществляют в три этапа. При выполнении каждого этапа по выпуску метановоздушной смеси предварительно каждую скважину расперемычивают. При этом одновременно с выпуском метановоздушной смеси сооружают газодренажную камеру. Изобретение направлено на повышение эффективности и безопасности разработки за счет снижения затрат на поддержание непогашаемой за очистным забоем конвейерной выработки и улучшения режима проветривания очистного забоя. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к горному делу и может быть использовано при подземной разработке высокогазоносных угольных пластов.

Известен способ разработки пологих угольных пластов, включающий подготовку выемочных столбов путем проведения конвейерных и вентиляционных выработок с оставлением целика угля между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба, проведение вентиляционных сбоек между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба и выемку угля в столбах длинными очистными забоями, причем вентиляционную выработку подлежащего отработке столба проводят одновременно с выемкой угля в отрабатываемом столбе с опережением его очистного забоя не менее протяженности зоны временного опорного давления этого забоя, при этом конвейерную выработку отрабатываемого столба погашают с отставанием от его очистного забоя, равным расстоянию между вентиляционными сбойками [1].

Недостатками данного способа являются высокие трудоемкость работ и эксплуатационные затраты, связанные с необходимостью поддержания непогашаемой за очистным забоем конвейерной выработки, длина которой равна расстоянию между вентиляционными сбойками.

Другим недостатком данного способа следует признать то, что при его реализации не решаются вопросы управления газовыделением из выработанного пространства в условиях отработки высокогазоносных угольных пластов, а также увязанные с ними вопросы безопасности ведения горных работ.

Известен способ разработки пологих и наклонных угольных пластов, включающий подготовку выемочных столбов путем проведения и крепления конвейерных и вентиляционных выработок с оставлением угольного целика между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба, проведение вентиляционных сбоек между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба и выемку угля в столбах длинными очистными забоями. Крепление выработок каждого столба осуществляют путем установки анкеров в кровлю и бока каждой из этих выработок со стороны угольного целика. При этом одновременно с выемкой угля в конвейерной выработке отрабатываемого столба на участке, граничащем с выработанным пространством, на всем ее протяжении устанавливают охранную крепь, сопротивление которой принимают меньше, чем сопротивление поддерживаемых выработок, сохраняемых для повторного использования при бесцеликовой отработке угольных пластов, причем по мере выемки угля в отрабатываемом столбе конвейерную выработку сохраняют до таких размеров в поперечном ее сечении, чтобы обеспечить возможность образования вентиляционного канала для отвода метановоздушной смеси из выработанного пространства отрабатываемого столба.

Свежий воздух подают в очистной забой по вентиляционной выработке выше отработанного столба, а исходящую струю отводят средствами вентиляции с помощью потока метановоздушной смеси, который создают утечками воздуха, выносимыми из очистного забоя через выработанное пространство за счет общешахтной депрессии в поддерживаемую часть конвейерной выработки и подсвежаемыми по ней, причем упомянутая выработка является газодренажной выработкой на всем ее протяжении, обеспечивая выпуск метановоздушной смеси из выработанного пространства в вентиляционную и фланговую выработки как через ближайшую от очистного забоя вентиляционную сбойку, так и по образованному ранее вблизи угольного целика вентиляционному каналу. Данный способ разработки принят в качестве прототипа [2].

Недостатком данного способа является то, что реализация основывается на высоких эксплуатационных затратах, связанных с поддержанием за очистным забоем значительной длины части конвейерной выработки, предназначенной для отвода по ней исходящей струи из очистного забоя с одновременным выпуском метановоздушной смеси из выработанного пространства в вентиляционную и фланговую выработки как через ближайшую от очистного забоя вентиляционную сбойку, так и по образованному ранее вблизи угольного целика вентиляционному каналу.

Другим недостатком следует считать то, что по мере отработки выемочного столба и увеличения протяженности вентиляционного канала его дренажная способность снижается, а при наличии сложных горно-геологических условий (интенсивного пучения, неустойчивой кровли) последняя прекращается, что существенно ограничивает область применения данного способа, а в условиях разработки высокогазоносных угольных пластов делает его непригодным для использования. Кроме того, в данном способе отсутствуют приемы с активным использованием вентиляционных средств, например шлюзы, по управлению газовыделением на выемочном участке применительно к угольным пластам, характеризующимся высокой метаноносностью, что снижает эффективность и безопасность его применения.

Задачей изобретения является устранение отмеченных недостатков и повышение эффективности и безопасности способа разработки за счет уменьшения протяженности поддерживаемой за очистным забоем части конвейерной выработки, обусловленного совместным использованием скважин, пробуренных через целик угля, и вентиляционных сбоек при выпуске протекающей за счет общешахтной депрессии через выработанное пространство и поддерживаемую часть конвейерной выработки метановоздушной смеси в вентиляционную выработку за пределы выемочного участка.

Технический результат, достижение которого обеспечивает решение поставленной задачи, выражается в снижении затрат на поддержание непогашаемой за очистным забоем на границе с выработанным пространством части конвейерной выработки за счет уменьшения ее протяженности, в повышении безопасности горных работ за счет улучшения режима проветривания поддерживаемой за очистным забоем заданной длины конвейерной выработки.

Для достижения поставленной задачи с заявляемым техническим результатом в способе разработки высокогазоносных угольных пластов, включающем подготовку выемочных столбов путем проведения и крепления парных конвейерной и вентиляционной выработок с оставлением угольного целика между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба, проведение вентиляционных сбоек между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба, отработку столбов длинными очистными забоями с одновременной установкой охранной крепи на границе с выработанным пространством в поддерживаемой за очистным забоем части конвейерной выработки, подачу свежего воздуха в очистной забой по вентиляционной выработке выше отработанного столба и отвод исходящей струи из очистного забоя средствами вентиляции с помощью потока метановоздушной смеси, создаваемого утечками воздуха, выносимыми из очистного забоя через выработанное пространство за счет общешахтной депрессии в поддерживаемую часть конвейерной выработки, выполняющую функцию газодренажной выработки, и подсвежаемыми по ней, с одновременным выпуском из последней метановоздушной смеси через ближайшую относительно очистного забоя вентиляционную сбойку в вентиляционную выработку подлежащего отработке столба за пределы выемочного участка, согласно изобретению при проведении парных подготовительных выработок из одной из них бурят скважины большого диаметра через угольный целик с последующим их заперемычиванием со стороны конвейерной выработки отрабатываемого столба, при этом количество N пробуренных в каждом угольном целике скважин определяют из выражения:

где V1 - объем угольного целика с учетом пробуренных в нем скважин, в котором непосредственно объем угля соответствует объему угля в целике без скважин, м3, при этом геометрические параметры последнего определяются нормативными документами и паспортом проведения парных подготовительных выработок;

V2 - суммарный объем полостей, сформированный в целике с помощью скважин, зависящий от расхода утечек воздуха, протекающих через выработанное пространство и поддерживаемую часть конвейерной выработки, скорости движения воздуха и определяемый расчетным путем, м3,

которое подтверждает условие обеспечения сохранности несущей способности угольного целика, при этом поддержание упомянутой части конвейерной выработки охранной крепью за очистным забоем осуществляют на протяжении ее не более 1/4 длины угольного целика с обеспечением возможности выпуска метановоздушной смеси из очистного забоя, а при отработке столба по мере подвигания очистного забоя на каждом из участков между вентиляционными сбойками и отвода потока метановоздушной смеси по поддерживаемой части конвейерной выработки выпуск его из указанной части выработки в вентиляционную выработку подлежащего отработке столба осуществляют в три этапа: при этом на первом этапе метановоздушную смесь выпускают, как минимум, через две первые скважины, находящиеся впереди ближайшей от очистного забоя вентиляционной сбойки, при одновременном выпуске метановоздушной смеси через упомянутую сбойку, на втором этапе - через скважины, следующие за упомянутыми скважинами, а на третьем этапе при подходе очистного забоя к очередной вентиляционной сбойке метановоздушную смесь выпускают через еще неиспользованные скважины, находящиеся позади этой сбойки, причем при выполнении каждого этапа по выпуску метановоздушной смеси предварительно каждую скважину расперемычивают, при этом одновременно с выпуском метановоздушной смеси из поддерживаемой за очистным забоем части конвейерной выработки в вентиляционную выработку подлежащего отработке столба в последней на участке, расположенном между смежными вентиляционными сбойками, ближайшими от очистного забоя, сооружают газодренажную камеру, состоящую из передней и задней частей, при этом, как только очистной забой в процессе его подвигания окажется впереди первой ближайшей вентиляционной сбойки, сооружают ее заднюю часть, которую оборудуют на сопряжении вентиляционной выработки с упомянутой вентиляционной сбойкой, а затем по мере дальнейшего подвигания очистного забоя при его приближении, как минимум, к двум первым скважинам, находящимся впереди упомянутой вентиляционной сбойки, сооружают ее переднюю часть, которую в процессе расперемычивания новых скважин и заперемычивания отработанных скважин поэтапно переносят вслед за подвиганием очистного забоя, после того, как только очистной забой окажется впереди очередной вентиляционной сбойки, повторяют порядок сооружения передней и задней частей газодренажной камеры, при этом заднюю часть газодренажной камеры сохраняют до момента включения в совместную работу, как минимум, двух первых новых скважин и очередной вентиляционной сбойки согласно первому этапу по выпуску метановоздушной смеси из поддерживаемой части конвейерной выработки с последующим заперемычиванием ранее использованной вентиляционной сбойки.

При этом для обеспечения надежности выпуска метановоздушной смеси на втором этапе суммарную площадь поперечного сечения скважин принимают равной не менее площади поперечного сечения вентиляционной сбойки.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, изложенным в формуле изобретения.

Следовательно, заявляемое техническое решение соответствует условию патентоспособности "новизна".

Причинно-следственная связь между заявляемой совокупностью существенных признаков и достигаемым техническим результатом следующая.

Признак - "при проведении парных (конвейерной и вентиляционной) подготовительных выработок из одной из них бурят скважины большого диаметра через угольный целик с последующим их заперемычиванием со стороны конвейерной выработки отрабатываемого столба" - является основополагающим и указывает на выполнение в целике угля скважин, которые в дальнейшем участвуют в процессе выпуска метановоздушной смеси из поддерживаемой за очистным забоем части конвейерной выработки, т.е. данный признак гарантированно упреждает возможность реализации упомянутого процесса, и соответственно полезность его очевидна.

Признак - "при этом количество N пробуренных в каждом угольном целике скважин определяют из выражения:

где V1 - объем угольного целика с учетом пробуренных в нем скважин, в котором непосредственно объем угля соответствует объему угля в целике без скважин, м3, при этом геометрические параметры последнего определяются нормативными документами и паспортом проведения парных подготовительных выработок;

V2 - суммарный объем полостей, сформированный в целике с помощью скважин, зависящий от расхода утечек воздуха, протекающих через выработанное пространство и поддерживаемую часть конвейерной выработки, скорости движения воздуха и определяемый расчетным путем, м3,

которое подтверждает условие обеспечения сохранности несущей способности угольного целика" - поясняет, какое количество скважин необходимо пробурить в угольном целике, чтобы обеспечить требуемую соответствующими нормативными документами его несущую способность. Причем данный признак определяет условие, на основе которого рассчитано общее количество пробуренных скважин в целике с использованием теории сопромата. Таким условием является соответствие объема угля в целике, в котором пробурены скважины, объему угля в целике без скважин, с использованием которого определено количество скважин, пробуренных в целике. В результате целик с пробуренными в нем скважинами способен воспринимать силы горного давления со стороны горного массива, как несущая опора.

Следовательно, целику угля с пробуренными в нем скважинами с учетом проверочных расчетов его оптимальных геометрических параметров и в сочетании с приемами в данном способе обеспечено устойчивое его состояние.

Кроме того, данный признак заранее предопределяет возможность поэтапного выпуска метановоздушной смеси из поддерживаемой за очистным забоем конвейерной выработки, обеспечивая тем самым надежную реализацию процесса выпуска метановоздушной смеси и соответственно качественно улучшая режим проветривания очистного забоя.

Признак - " при этом поддержание упомянутой части конвейерной выработки охранной крепью за очистным забоем осуществляют на протяжении ее не более 1/4 длины угольного целика с обеспечением возможности выпуска метановоздушной смеси из очистного забоя" - регламентирует оптимальную величину протяженности части конвейерной выработки, поддерживаемой за очистным забоем, обеспечивая при этом выпуск расчетного количества воздуха из очистного забоя.

Принятая величина протяженности упомянутой части конвейерной выработки, равная не более 1/4 длины целика, установлена авторами изобретения математическим путем с использованием общетехнических сведений из области геомеханики. То есть описанное условие выбора данной величины позволит реализовать возможность уменьшения протяженности поддерживаемой за очистным забоем части конвейерной выработки по сравнению с прототипом [2], в котором указанная часть конвейерной выработки поддерживается за очистным забоем на участке, расположенном между ним и ближайшей от него вентиляционной сбойкой.

Признак - "а при отработке столба по мере подвигания очистного забоя на каждом из участков между вентиляционными сбойками и отвода потока метановоздушной смеси по поддерживаемой части конвейерной выработки выпуск его из указанной части выработки в вентиляционную выработку подлежащего отработке столба осуществляют в три этапа: при этом на первом этапе выпуск метановоздушной смеси осуществляют, как минимум, через две первые скважины, находящиеся впереди ближайшей от очистного забоя вентиляционной сбойки, при одновременном выпуске метановоздушной смеси через упомянутую сбойку, на втором этапе - через скважины, следующие за упомянутыми скважинами, а на третьем этапе при подходе очистного забоя к очередной вентиляционной сбойке метановоздушную смесь выпускают через еще неиспользованные скважины, находящиеся позади этой сбойки" - характеризует последовательность выполнения операций по выпуску метановоздушной смеси при совместном использовании для этого скважин, пробуренных в целике, и вентиляционных сбоек.

Данный признак совместно с вышеупомянутым первым признаком является основополагающим, т.к. объясняет, как осуществляется процесс выпуска метановоздушной смеси, создавая таким образом условия, способствующие уменьшению протяженности поддерживаемой за очистным забоем части конвейерной выработки, поскольку выпуск метановоздушной смеси происходит поэтапно из поддерживаемой части конвейерной выработки, которая на каждом из этапов значительно короче, чем в прототипе [2]. В результате достигается снижение затрат на поддержание упомянутой части конвейерной выработки. То есть оба отличительных признака необходимы для решения поставленной задачи - повысить эффективность разработки угольных пластов. За счет достижения возможности снижения концентрации метановоздушной смеси в поддерживаемой части конвейерной выработки повышается безопасность ведения горных работ.

Признак - "причем при выполнении каждого этапа по выпуску метановоздушной смеси предварительно каждую скважину расперемычивают" - указывает на готовность скважин для выпуска метановоздушной смеси по мере подвигания очистного забоя, т.е. он необходим для реализации заявляемого способа.

Признак - "при этом одновременно с выпуском метановоздушной смеси из поддерживаемой за очистным забоем части конвейерной выработки в вентиляционную выработку подлежащего отработке столба в последней на участке, расположенном между смежными вентиляционными сбойками, ближайшими от очистного забоя, сооружают газодренажную камеру, состоящую из передней и задней частей, при этом, как только очистной забой в процессе его подвигания окажется впереди первой ближайшей вентиляционной сбойки, сооружают ее заднюю часть, которую оборудуют на сопряжении вентиляционной выработки с упомянутой вентиляционной сбойкой, а затем по мере дальнейшего подвигания очистного забоя при его приближении, как минимум, к двум первым скважинам, находящимся впереди упомянутой вентиляционной сбойки, сооружают ее переднюю часть, которую в процессе расперемычивания новых скважин и заперемычивания отработанных скважин поэтапно переносят вслед за подвиганием очистного забоя, после этого, как только очистной забой окажется впереди очередной вентиляционной сбойки, повторяют порядок сооружения передней и задней частей газодренажной камеры, при этом заднюю часть газодренажной камеры сохраняют до момента включения в совместную работу, как минимум, двух первых новых скважин и очередной вентиляционной сбойки согласно первому этапу по выпуску метановоздушной смеси из поддерживаемой части конвейерной выработки с последующим заперемычиванием ранее использованной вентиляционной сбойки" - совместно с указанным выше признаком (скважинами, пробуренными в угольном целике) характеризует последовательность сооружения передней и задней частей газодренажной камеры в соответствии с этапами выпуска метановоздушной смеси. Кроме того, он расширяет технологические возможности прямоточной схемы проветривания с подсвежением исходящей струи из очистного забоя за счет более активного оттеснения метановоздушной смеси высокой концентрации от забоя в нижней его части и в районе сопряжения с поддерживаемой за очистным забоем части конвейерной выработки. В то же время в прототипе [2] вынос метановоздушной смеси через выработанное пространство в поддерживаемую часть конвейерной выработки происходит иначе, а именно путем отвода метановоздушной смеси по поддерживаемой части конвейерной выработки до очередной вентиляционной сбойки. Эффективность оттеснения потока метановоздушной смеси на участке, составляющем 1/4 длины угольного целика, достигается на основе более интенсивного протекания в нижней части очистного забоя этого потока и соответственно выпуска его в вентиляционную выработку из поддерживаемой части конвейерной выработки через указанное выше вентиляционное устройство (газодренажную камеру), используемое совместно со скважинами. Наличие действующих скважин в целике на участке указанной длины в поддерживаемой части конвейерной выработки позволяет рассредоточить и увеличить ширину (фронт) выпускаемого через эти скважины потока метановоздушной смеси, что обеспечивает снижение концентрации этой смеси, начиная от забоя, создавая таким образом условия для повышения безопасности очистных работ. Наличие задней части газодренажной камеры в комплексе с вентиляционной сбойкой обеспечивает дополнительные возможности по выпуску метановоздушной смеси высокой концентрации, протекающей через обрушенные породы погашаемой за очистным забоем части конвейерной выработки, сохраняя при этом функцию исключенного из заявляемого решения вентиляционного канала.

Таким образом, наличие газодренажной камеры, одна часть которой оборудована на сопряжении вентиляционной выработки подлежащего отработке столба с вентиляционной сбойкой, а вторая часть - на примыкании поэтапно используемых скважин по мере подвигания очистного забоя на участке между вентиляционными сбойками, обеспечивает разбавление до безопасной концентрации метановоздушной смеси, поступающей из выработанного пространства через упомянутые скважины и чередующиеся вентиляционные сбойки, и соответственно управление газовыделением за пределами выемочного участка.

Вместе с тем заявитель, проведя дополнительный поиск известных технических решений в данной области техники, установил, что известен из уровня техники вышеописанный отличительный признак, но с другой совокупностью существенных признаков [см. источник 3, с.51-53]. Это способ разработки угольного пласта с применением прямоточной схемы проветривания с подсвежением исходящей вентиляционной струи из очистного забоя и использованием смесительной камеры, оборудованной в вентиляционном штреке подготавливаемого к отработке столба на сопряжении его с одной из вентиляционных сбоек, и содержащей перемычку с регулируемым окном, обеспечивающим выпуск метановоздушной смеси, протекающей через выработанное пространство и упомянутую вентиляционную сбойку, в вентиляционный штрек. При этом выпуск метановоздушной смеси из поддерживаемой части конвейерной выработки осуществляется с использованием двух вентиляционных сбоек.

Положительным свойством данного технического решения является то, что он позволяет обеспечить условия, согласно которым концентрация метана на сопряжении очистного забоя с конвейерным штреком при выпуске метановоздушной смеси через выработанное пространство в вентиляционную выработку не превышает предельно допустимую, согласно правилам безопасности, величину. Однако данное условие может быть достигнуто лишь при поддержании за очистным забоем участка конвейерной выработки значительной длины вследствие использования не менее двух вентиляционных сбоек, а это обуславливает высокую трудоемкость работ, связанную с необходимостью поддержания за очистным забоем участка конвейерной выработки соответственно указанной длины на границе с выработанным пространством.

В заявляемом способе наличие газодренажной камеры, возведенной в вентиляционной выработке и состоящей из передней и задней частей, также обеспечивает указанные условия безопасности. Вместе с тем эти условия достигаются за счет значительного сокращения поддерживаемой за очистным забоем части конвейерной выработки, использования всего лишь одной вентиляционной сбойки, ближайшей от очистного забоя, и скважин большого диаметра.

Из изложенного следует, что сооружение газодренажной камеры по известному [3] и заявляемому техническим решениям не подтверждает их идентичность, следовательно, не подтверждает известность влияния рассматриваемого отличительного признака на указанный заявителем технический результат - снижение затрат на поддержание непогашаемой за очистным забоем на границе с выработанным пространством части конвейерной выработки за счет уменьшения ее протяженности, а также улучшение режима проветривания поддерживаемой за очистным забоем заданной длины конвейерной выработки. То есть этот технический результат никоим образом не следует из известных свойств рассматриваемого отличительного признака, а потому заявляемое изобретение удовлетворяет критерию изобретательский уровень.

Признак (пункт 2 формулы) - "для обеспечения надежности выпуска метановоздушной смеси на втором этапе суммарную площадь поперечного сечения скважин принимают равной не менее площади поперечного сечения одной вентиляционной сбойки" - обеспечивает надежный по условию безопасности подход к выбору площади поперечного сечения скважин, участвующих во втором этапе выпуска метановоздушной смеси, и вентиляционной сбойки, соотнеся их относительно друг друга указанным образом, чтобы достигнуть выпуск расчетного количества воздуха из очистного забоя. То есть данный признак необходим для выполнения формулы изобретения, поскольку направлен на обеспечение надежности выпуска метановоздушной смеси из очистного забоя.

Таким образом, совокупность существенных признаков, характеризующая сущность заявляемого изобретения, позволит снизить затраты на поддержание непогашаемой за очистным забоем части конвейерной выработки за счет уменьшения ее протяженности вследствие совместного использования скважин, пробуренных в целике, и вентиляционных сбоек.

Все перечисленные технические эффекты позволят повысить эффективность и безопасность разработки по заявляемому способу.

Из изложенного следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и из уровня техники в данной области не очевидны явным образом для специалиста, что характеризует "изобретательский уровень" заявляемого технического решения.

Промышленная применимость заявляемого изобретения обосновывается нижеприведенным описанием изобретения и чертежами к нему.

Сущность заявляемого изобретения поясняется чертежами, где:

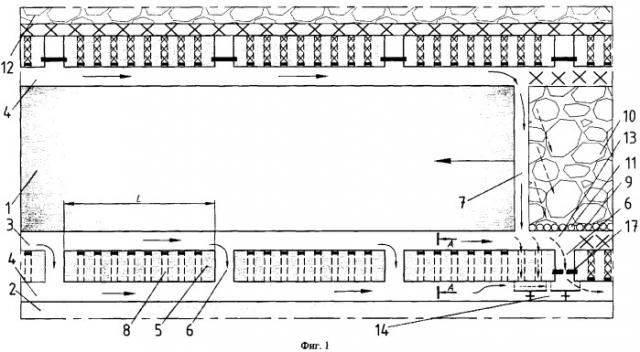

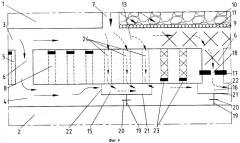

- на фиг.1 показана технологическая схема ведения очистных работ при разработке угольного пласта по описываемому способу, момент выпуска исходящей струи из очистного забоя и метановоздушной смеси из поддерживаемой части конвейерной выработки в вентиляционную выработку через ближайшую от очистного забоя вентиляционную сбойку и первые расположенные впереди сбойки, по крайней мере, две скважины (первый этап), вид в плане;

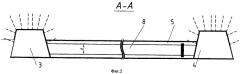

- на фиг.2 - разрез по А-А на фиг.1;

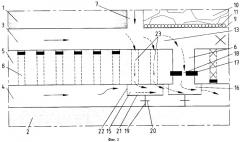

- на фиг.3 - вынос газодренажной камеры с фиг.1;

- на фиг.4 - схема выпуска исходящей струи из очистного забоя и метановоздушной смеси в вентиляционную выработку через скважины, следующие за первыми двумя скважинами (второй этап);

- на фиг.5 - схема выпуска исходящей струи очистного забоя и метановоздушной смеси в вентиляционную выработку через еще неиспользованные скважины, находящиеся позади очередной вентиляционной сбойки (третий этап).

Способ разработки высокогазоносных угольных пластов включает отработку верхнего выемочного столба 1 и смежного с ним нижнего выемочного столба 2. Подготовку выемочных столбов 1 и 2 осуществляют путем проведения и крепления парных конвейерной 3 и вентиляционной 4 выработок с оставлением между ними угольного целика 5 длиной L согласно принятой технологии очистных работ.

В процессе проведения выработок 3 и 4 между ними периодически проходят вентиляционные сбойки 6. При этом до отработки выемочного столба 1 очистным забоем 7 одновременно с проведением парных выработок 3 и 4 из одной из них в угольном целике 5 бурят скважины 8 большого диаметра, например диаметром d, равным 1,0-1,5 м, с последующим их заперемычиванием со стороны конвейерной выработки 3 отрабатываемого столба 1.

Крепление конвейерной 3 и вентиляционной 4 выработок каждого столба, а также вентиляционных сбоек 6 может быть осуществлено арочной либо анкерной крепью.

В процессе подвигания очистного забоя 7 в конвейерной выработке 3 на границе 9 с выработанным пространством 10 устанавливают охранную крепь 11, например органный ряд стоек. Свежий воздух подают в очистной забой 7 по вентиляционной выработке 4 выше отработанного столба 12, а отвод исходящей струи осуществляют с помощью потока метановоздушной смеси, создаваемого утечками воздуха, выносимыми из очистного забоя 7 и протекающими через выработанное пространство 10 и органный ряд 11 за счет общешахтной депрессии, по поддерживаемой части 13 конвейерной выработки 3, которая выполняет функцию газодренажной выработки. В этой же части 13 осуществляют подсвежение метановоздушной смеси воздухом, подаваемым по конвейерной выработке 3 навстречу очистному забою 7, с последующим выпуском метановоздушной смеси из этой части 13 в вентиляционную выработку 4 подлежащего отработке столба 2 посредством пробуренных в угольном целике 5 скважин 8 и чередующихся вентиляционных сбоек 6 (фиг.1, 2).

Другими позициями обозначены: газодренажная (смесительная) камера 14, передняя 15 и задняя 16 части газодренажной камеры 14, перемычка 17 с регулируемым окном 18, проходная перемычка 19 с вентиляционной дверью 20, направляющая стенка 21, решетчатые предохранительные перегородки 22, скважины 23 после их расперемычивания, скважины 24 после их расперемычивания и заперемычивания скважин 23, скважины 25 после их расперемычивания и заперемычивания скважин 24.

Способ выполняют следующим образом.

При отработке выемочного столба 1 подают свежий воздух в очистной забой 7 по вентиляционной выработке 4 выше отработанного столба 12, а исходящую струю отводят с помощью потока метановоздушной смеси, создаваемого утечками воздуха, выносимыми из очистного забоя 7 через выработанное пространство 10 и органный ряд стоек 11 за счет общешахтной депрессии в поддерживаемую за очистным забоем 7 часть 13 конвейерной выработки 3, с одновременным выпуском из последней метановоздушной смеси в вентиляционную выработку 4 подлежащего отработке столба 2 через ближайшую относительно очистного забоя 7 вентиляционную сбойку 6 и через скважины 8, пробуренные в угольном целике 5.

Причем выпуск метановоздушной смеси в вентиляционную выработку 4 по мере подвигания очистного забоя 7 на участке между вентиляционными сбойками 6 и отвода метановоздушной смеси из очистного забоя 7 в поддерживаемую часть 13 выработки 3 осуществляют поэтапно и в следующей последовательности. При этом на первом этапе выпуск метановоздушной смеси из поддерживаемой части 13 конвейерной выработки 3 на участке, примыкающем к ближайшей от очистного забоя 7 вентиляционной сбойке 6 и, как минимум, к двум первым скважинам 23, находящимся впереди ближайшей сбойки 6, осуществляют через упомянутые сбойку 6 и скважины 23 в вентиляционную выработку 4 подлежащего отработке столба 2 (фиг.1).

На втором этапе выпуск метановоздушной смеси из поддерживаемой части 13 конвейерной выработки 3 на участке, примыкающем к скважинам 24, следующим за скважинами 23, осуществляют через эти скважины 24 в вентиляционную выработку 4 подлежащего отработке столба 2 (фиг.4).

На третьем этапе при подходе очистного забоя 7 к очередной вентиляционной сбойке 6 выпуск метановоздушной смеси из поддерживаемой части 13 конвейерной выработки 3 на участке, примыкающем к еще неиспользованным скважинам 25, находящимся впереди скважин 24 и позади очередной сбойки 6, осуществляют через упомянутые скважины 25 в вентиляционную выработку 4 подлежащего отработке столба 2 (фиг.5).

При этом одновременно с выпуском метановоздушной смеси из поддерживаемой за очистным забоем части 13 конвейерной выработки 3 в вентиляционную выработку 4 в последней на участке, расположенном между смежными вентиляционными сбойками 6, ближайшими от очистного забоя 7, сооружают в сочетании с упомянутыми сбойками 6 и скважинами 8 газодренажную камеру 14 (фиг.3).

Газодренажную камеру 14 относительно очистного забоя 7 выполняют из передней 15 и задней 16 частей, причем последнюю сочетают с ближайшей от очистного забоя 7 вентиляционной сбойкой 6 и оборудуют перемычкой 17 с регулируемым окном 18.

Каждая из частей 15 и 16 газодренажной камеры 14 включает проходную перемычку 19 с вентиляционной дверью 20, направляющую стенку 21, возводимую вдоль вентиляционной выработки 4, и примыкающие к направляющей стенке 21 впереди и позади нее решетчатые предохранительные перегородки 22.

Ниже рассмотрим порядок возведения передней 15 и задней 16 частей газодренажной камеры 14 при осуществлении трех этапов по выпуску метановоздушной смеси из поддерживаемой части 13 конвейерной выработки 3.

Возведение газодренажной камеры 14 начинается с ее задней части 16. Заднюю часть 16 сооружают в вентиляционной выработке 4 на сопряжении ее с первой ближайшей вентиляционной сбойкой 6, как только очистной забой 7 в процессе подвигания окажется впереди упомянутой сбойки 6. По мере дальнейшего подвигания очистного забоя 7 при его приближении, как минимум, к двум первым скважинам 23, расположенным впереди упомянутой вентиляционной сбойки 6, сооружают переднюю часть 15 камеры 14 (фиг.1), которая совместно с уже сооруженной задней частью 16 участвует в реализации первого этапа по выпуску метановоздушной смеси.

В ходе дальнейшего подвигания очистного забоя 7 на участке между смежными вентиляционными сбойками 6 при подходе его к скважинам 24, а затем к скважинам 25 переднюю часть 15 газодренажной камеры 14 поэтапно переносят: сначала при примыкании ее к скважинам 24, которые предварительно расперемычивают, а скважины 23 после этого заперемычивают, затем - при примыкании ее к скважинам 25, которые также предварительно расперемычивают, а скважины 24 - заперемычивают, реализуя соответственно второй и третий этапы по выпуску метановоздушной смеси из части 13 выработки 3 (фиг.4, 5).

Причем в процессе прохода очистным забоем 7 очередной вентиляционной сбойки 6 третий этап по выпуску метановоздушной смеси плавно переходит в первый этап, согласно которому вновь сооружают вначале заднюю часть 16 газодренажной камеры 14, как только очистной забой 7 окажется впереди упомянутой сбойки 6, а после этого сооружают ее переднюю часть 15 при приближении очистного забоя 7, как минимум, к двум первым новым скважинам 23, расположенным впереди упомянутой вентиляционной сбойки 6.

Одновременно с этим ранее сооруженную заднюю часть 15 газодренажной камеры 14 сохраняют до момента включения в совместную работу, как минимум, двух первых новых скважин 23 и очередной вентиляционной сбойки 6, как это предусмотрено первым этапом выпуска метановоздушной смеси из поддерживаемой части 13 выработки 3. После включения в совместную работу указанных скважин 23 и сбойки 6 ранее использованную заднюю часть 16 газодренажной камеры 14, а также ее переднюю часть 15, участвовавшую во всех трех этапах выпуска метановоздушной смеси, демонтируют и вновь монтируют по мере выполнения очередного цикла по выпуску метановоздушной смеси из поддерживаемой части 13 выработки 3, при этом ранее использованную вентиляционную сбойку 6, у которой демонтирована задняя часть 16 камеры 14, заперемычивают.

На этом цикл по возведению газодренажной камеры 14 при реализации всех трех этапов по выпуску метановоздушной смеси из поддерживаемой за очистным забоем 7 части 13 конвейерной выработки 3 завершен, который по мере подвигания очистного забоя 7 повторяют аналогично описанному выше.

Необходимость возведения в вентиляционной выработке 4 газодренажной камеры 14, состоящей из двух частей - передней, переноси