Роторный двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к роторным двигателям внутреннего сгорания объемного вытеснения. Роторный двигатель внутреннего сгорания содержит полый тороидальный рабочий цилиндр с водяной рубашкой, сквозным непрерывным окружным пазом со стенками, форсункой или свечой зажигания, впускным и выпускным отверстиями в стенке рабочего цилиндра, кольцевой корпус с боковыми стенками, четыре поршня, выходной вал, маховик и два несущих элемента. Каждый из несущих элементов включает радиально расположенные С-образную стенку и кольцо. Два поршня закреплены на кольце одного из несущих элементов, а два - на кольце другого несущего элемента. Передаточный механизм расположен в кольцевом корпусе и включает два зубчатых колеса в виде шестерен наружного зацепления и четыре сателлита, связанные с маховиком. Два из четырех сателлитов находятся в зацеплении с одним из зубчатых колес и связаны с одним из несущих элементов, а два - находятся в зацеплении с другим зубчатым колесом и связаны с другим несущим элементом. Передаточный механизм снабжен четырьмя эксцентриками, чьи коренные шейки установлены в четырех отверстиях маховика, оси которых расположены с равномерным шагом по окружности, и закреплены в осевых отверстиях сателлитов или выполнены за одно целое с ними. Шатунные шейки связаны с несущими элементами шатунами, из которых каждый установлен концами с возможностью вращения на шатунной шейке и вокруг оси, расположенной в стенке соответствующих несущих элементов. Техническим результатом является повышение КПД и надежности двигателя. 2 з.п.ф-лы, 11 ил.

Реферат

Изобретение относится к роторным двигателям внутреннего сгорания объемного вытеснения и может быть использовано в транспортных средствах, спортивных автомобилях, а также в энергетических установках.

Известны поршневые двигатели внутреннего сгорания с перемещающимися в цилиндрах возвратно-поступательно поршнями и коленчатым выходным валом.

Известен также роторный двигатель внутреннего сгорания, содержащий полый тороидальный рабочий цилиндр с водяной рубашкой, сквозным непрерывным окружным пазом со стенками, симметрично расположенными относительно центральной плоскости цилиндра по его поверхности наименьшего диаметра, форсункой или свечой зажигания, дугообразными протяженными впускным и выпускным отверстиями в стенке для впуска воздуха или топливно-воздушной смеси и выпуска газов сгорания, симметричный относительно центральной оси цилиндра кольцевой корпус с боковыми стенками, установленные в рабочем цилиндре с возможностью перемещения вдоль его внутренней поверхности четыре поршня, выполненные по форме этой поверхности и снабженные вблизи своих торцов компрессионными и маслосъемными кольцами (US 4026249). Этот известный двигатель, кроме того, имеет выходной вал, установленный с возможностью вращения в боковых стенках корпуса по центральной оси рабочего цилиндра и снабженный маховиком, расположенным симметрично относительно центральной плоскости цилиндра, два расположенных по обе стороны маховика несущих элемента, каждый из которых включает радиально расположенные кольцо и С-образную стенку, выполненную в виде диска с двумя радиальными диаметрально противоположными пазами и установленную на выходном валу с возможностью вращения вокруг него. Два поршня этого двигателя закреплены диаметрально противоположно на одном кольце, а два - на другом с образованием межпоршневых камер между поршнями, закрепленными на разных несущих элементах. Форма и размеры колец в такой конструкции выбраны исходя из условия их установки в окружном пазу с возможностью плотного контакта наружных поверхностей колец с компрессионными и маслосъемными кольцами поршней и уплотнения зазоров между торцами колец, а также между другими их торцами и стенками окружного паза. В этом роторном двигателе предусмотрен связывающий несущие элементы с выходным валом передаточный механизм, включающий два зубчатых колеса в виде шестерен наружного зацепления, закрепленных на боковых стенках корпуса, четыре связанных с маховиком сателлита, два из которых находятся в зацеплении с одним из зубчатых колес и связаны с одним из несущих элементов, а два - находятся в зацеплении с другим зубчатым колесом и связаны с другим несущим элементом. Ось вращения каждого сателлита, связанного с одним несущим элементом, расположена между осями вращения сателлитов, связанных с другим несущим элементом. Двигатель содержит, кроме того, два эксцентрика с двумя коренными шейками, установленными с возможностью вращения в отверстиях маховика, параллельных его оси и расположенных диаметрально противоположно на одной и той же окружности, и с четырьмя эксцентрично расположенными на концах коренных шеек шатунными шейками, каждая из которых пропущена через один из радиальных пазов в стенке одного из несущих элементов и в отверстие одного из сателлитов. В этой известной конструкции роторного двигателя внутреннего сгорания отношение диаметра сателлитов к диаметру зубчатых колес составляет 1:2, плоскости, проходящие через оси коренной и шатунной шеек каждой пары соседних эксцентриков, пересекаются под углом 90°, а расстояние между шатунными шейками в зонах верхней и нижней мертвых точек минимально.

Все поршни в вышеописанном роторном двигателе вращаются в одном направлении, при этом соседние поршни сближаются или расходятся между собой, обеспечивая уменьшение или увеличение объемов межпоршневых камер и тем самым обеспечивая в процессе вращения каждой из межпоршневых камер возможность осуществления последовательных тактов: впуска в камеру воздуха и топлива или топливно-воздушной смеси, сжатия топливно-воздушной смеси, ее воспламенения с расширением газов сгорания и их выпуска из камеры.

Роторный двигатель имеет следующие преимущества по сравнению с обычным поршневым двигателем. Во-первых, в нем все поршни размещены в одном цилиндре, т.е. расположены в окружном направлении, а не в продольном, что позволяет уменьшить продольные габариты двигателя, а во-вторых, поршни перемещаются в окружном направлении, а не в радиальном, что позволяет значительно уменьшить радиальные габариты двигателя, в результате чего роторный двигатель значительно компактнее поршневого. Кроме того, размещение поршней в одном цилиндре и их вращение в окружном направлении обусловливают меньшую материалоемкость двигателя. Наряду с этим, преобразование вращения поршней во вращение выходного вала осуществляется не через массивный коленчатый вал, а с использованием четырех эксцентриков, что также снижает материалоемкость двигателя. Основное же преимущество роторного двигателя состоит в том, что его поршни перемещаются не возвратно-поступательно, а постоянно в одном направлении, хотя и с переменными скоростями, что обусловливает значительно меньшие затраты энергии на преодоление инерции поршней при изменении знака их ускорения на противоположный, чем при изменении самого направления движения, и, следовательно, увеличивает удельную мощность двигателя и его КПД. В роторном двигателе подача в цилиндр воздуха или топливно-воздушной смеси и выпуск газов сгорания осуществляются перекрытием и открытием впускного и выпускного окон поршнями в процессе их перемещения в цилиндре, что исключает необходимость в сложном многоэлементном распределительном механизме со связанным с коленчатым валом кулачковым валиком, толкателями, коромыслами и клапанами, что упрощает конструкцию двигателя и повышает надежность его работы, а также исключает затраты энергии на привод распределительного механизма.

Однако в двигателе вышеописанного типа связи между маховиком, несущими элементами и сателлитами осуществляются через кинематические пары шатунные шейки - радиальные пазы, работающие с трением скольжения, причем при больших контактных нагрузках, что обусловливает значительные силы трения в этих парах и приводит к значительному истиранию стенок радиальных пазов и шатунных шеек и, следовательно, к увеличению зазоров между ними, в результате чего появляются ударные нагрузки, нарушающие работу двигателя. Наряду с этим, в сателлитах отсутствуют осевые опоры, поскольку они связаны с маховиком шатунными шейками, расположенными в сателлитах эксцентрично относительно осей их вращения, поэтому шатунные шейки с большими усилиями прижимают сателлиты к зубчатым колесам при поворотах шатунных шеек в сторону последних и отжимают шейки от зубчатых колес при поворотах шеек в обратном направлении. Такое выполнение создает большие радиальные нагрузки на сателлиты и зубчатые колеса, а также обусловливает знакопеременные изгибные напряжения в шатунные шейках и, следовательно, знакопеременные нагрузки на все элементы передаточного механизма. Повышенные нагрузки в зацеплениях сателлитов и шестерен обусловливают значительные силы трения в этих зацеплениях, что, наряду со значительными силами трения в кинематических парах шатунные шейки - радиальные пазы, обусловливает значительные потери энергии и, следовательно, недостаточно высокий КПД двигателя. Значительные нагрузки в зацеплениях, а также ударные нагрузки в парах шатунные шейки - радиальные пазы обусловливают недостаточные надежность двигателя и межремонтный ресурс. Наряду с этим, жесткие связи между элементами передаточного механизма через два эксцентрика накладывают ограничения на задание характера изменения скорости взаимного перемещения несущих элементов, а также дополнительно увеличивают нагрузки на элементы передаточного механизма.

Исходя из вышеизложенного, в основу изобретения поставлена задача усовершенствования роторного двигателя внутреннего сгорания путем обеспечения вращательных связей каждого из сателлитов с маховиком и несущим элементом с включением в передаточный механизм осевых опор для сателлитов, что позволит исключить ударные нагрузки на элементы передаточного механизма, снизить нагрузки на них и затраты мощности на преодоление в них трения, а также обеспечить более гибкие связи между ними и, следовательно, повысить КПД двигателя, надежность и межремонтный ресурс при одновременном уменьшении размеров и массы элементов передаточного механизма, а также расширить возможности задания характера изменения скорости взаимного перемещения несущих элементов.

Поставленная задача решается тем, что в роторном двигателе внутреннего сгорания, содержащем полый тороидальный рабочий цилиндр с водяной рубашкой, сквозным непрерывным окружным пазом со стенками, симметрично расположенными относительно центральной плоскости цилиндра по его поверхности наименьшего диаметра, форсункой или свечой зажигания, дугообразными протяженными впускным и выпускным отверстиями в стенке для впуска воздуха или топливно-воздушной смеси и выпуска газов сгорания, симметричный относительно центральной оси цилиндра кольцевой корпус с боковыми стенками, и в котором также имеются установленные в рабочем цилиндре с возможностью перемещения вдоль его внутренней поверхности четыре поршня, выполненные по форме этой поверхности и снабженные вблизи своих торцов компрессионными и маслосъемными кольцами, и в котором, кроме того, имеются выходной вал, установленный с возможностью вращения в боковых стенках корпуса по центральной оси рабочего цилиндра, а также маховик, закрепленный на выходном валу или выполненный за одно целое с ним, и два расположенных симметрично относительно центральной плоскости цилиндра несущих элемента, каждый из которых включает радиально расположенные кольцо и С-образную стенку, установленную с возможностью вращения вокруг оси выходного вала, в котором, помимо перечисленного, два поршня закреплены диаметрально противоположно на одном кольце, а два - на другом с образованием межпоршневых камер между поршнями, закрепленными на разных несущих элементах, при этом форма и размеры колец выбраны исходя из условия их установки в окружном пазу с возможностью плотного контакта наружных поверхностей колец с компрессионными и маслосъемными кольцами поршней и уплотнения зазоров между торцами колец, а также между другими их торцами и стенками окружного паза, и наконец, в котором предусмотрены передаточный механизм, включающий два зубчатых колеса в виде шестерен наружного зацепления, закрепленных на боковых стенках корпуса и выполненных с осевыми отверстиями для пропуска выходного вала, связанные с маховиком четыре сателлита, два из которых находятся в зацеплении с одним из зубчатых колес и связаны с одним из несущих элементов, а два - находятся в зацеплении с другим зубчатым колесом и связаны с другим несущим элементом, причем ось вращения каждого сателлита, связанного с одним несущим элементом, расположена между осями вращения сателлитов, связанных с другим несущим элементом, связывающие сателлиты с маховиком и несущими элементами эксцентрики с коренными шейками, установленными в отверстиях маховика, параллельных его оси, и четырьмя шатунными шейками, связанными с несущими элементами, причем отношение диаметра сателлитов к диаметру зубчатых колес составляет 1:2, плоскости, проходящие через оси коренной и шатунной шеек каждой пары соседних эксцентриков, пересекаются под углом 90°, а расстояние между шатунными шейками в зонах верхней и нижней мертвых точек минимально, согласно изобретению передаточный механизм снабжен четырьмя эксцентриками, чьи коренные шейки установлены в четырех отверстиях маховика, оси которых расположены с равномерным шагом по окружности, и закреплены в осевых отверстиях сателлитов или выполнены за одно целое с ними, а шатунные шейки связаны с несущими элементами шатунами, из которых каждый установлен концами с возможностью вращения на шатунной шейке и вокруг оси, расположенной в стенке одного из несущих элементов.

Наличие в передаточном механизме не двух, а четырех эксцентриков, установленных своими коренными шейками в четырех отверстиях в маховике и не соединенных друг с другом жесткой связью, а также связи шатунных шеек с несущими элементами через шатуны исключают пары радиальный паз - шатунная шейка, работающие с трением скольжения при высоких контактных нагрузках, делают все связи между несущими элементами и маховиком вращательными и более свободными, что снижает затраты энергии на преодоление трения между элементами передаточного механизма и расширяет возможности задания характера изменения скорости взаимного перемещения несущих элементов с поршнями. Наряду с этим, указанные вращательные связи исключают истирание в трущихся парах и обусловленное им появление ударных нагрузок в передаточном механизме. Закрепление коренных шеек в сателлитах по осям их вращения снижает нагрузки и, следовательно, трение в зубчатых зацеплениях, а также исключает сколько-нибудь значительные знакопеременные напряжения в элементах передаточного механизма. Все это позволяет снизить затраты на преодоление трения между элементами передаточного механизма, снизить нагрузки на них и, следовательно, повысить КПД двигателя, его надежность и межремонтный ресурс, а также уменьшить размеры и массу элементов передаточного механизма.

При этом несущие элементы роторного двигателя согласно изобретению могут быть расположены по обеим сторонам центральной плоскости цилиндра с зазором между их стенками, маховик составлен из двух радиально расположенных дисков, каждый из которых размещен между одним из зубчатых колес и одним из несущих элементов, и двух радиально расположенных колец, каждое из которых размещено между одной из боковых стенок корпуса и одной из пар сателлитов и соединено с одним из дисков двумя дуговыми пластинами, пропущенными между местами зацепления зубчатых колес и сателлитов, причем коренные шейки сателлитов, находящихся в зацеплении с одним зубчатым колесом, установлены в отверстиях одного кольца, а сателлитов, находящихся в зацеплении с другим зубчатым колесом, - в отверстиях другого кольца. Это обусловливает малую осевую длину несущих элементов, поскольку их стенки расположены на незначительном расстоянии друг от друга в осевом направлении, но, наряду с этим, также несколько усложняет конструкцию маховика, увеличивает количество деталей и усложняет технологию сборки двигателя.

В наиболее целесообразной форме выполнения двигателя несущие элементы расположены по обеим сторонам центральной плоскости цилиндра с зазором между их стенками, маховик составлен из двух радиально расположенных дисков и двух радиально расположенных колец, причем каждый из дисков размещен между одним из зубчатых колес и одним из несущих элементов, а каждое из колец - между одной из боковых стенок корпуса и сателлитами и соединено с одним из дисков четырьмя дуговыми пластинами, пропущенными между четырьмя местами зацепления зубчатых колес и сателлитов, каждый из сателлитов составлен из двух спаренных шестерен, закрепленных на его коренной шейке по обе стороны пары несущих элементов и жестко соединенных между собой коренной и шатунной шейками, причем коренная шейка каждого из сателлитов установлена в соосных отверстиях обоих колец маховика, одна из спаренных шестерен находится в зацеплении с одним из зубчатых колес, а другая - с другим, связывающий каждый из сателлитов с несущим элементом шатун расположен в промежутке между спаренными шестернями сателлита и составлен из двух параллельных пластин, жестко соединенных между собой с образованием промежутка между ними, в котором расположена связанная с этим сателлитом стенка несущего элемента, при этом стенки несущих элементов выполнены в виде двух соединяющих пары поршней пластин или дисков, в каждом из которых выполнено четыре окна, а расположение и размеры пластин или окон в дисках выбраны из условия отсутствия контактов коренных и шатунных шеек сателлитов, связанных с одним несущим элементом, с пластинами или кромками окон в дисках другого несущего элемента при перемещении несущих элементов относительно друг друга.

Преимущество такой формы выполнения двигателя заключается в том, что нагрузка на зубья сателлитов и зубчатых колес со стороны несущих элементов распределяется поровну между спаренными шестернями, что вдвое уменьшает нагрузку в зацеплениях сателлитов с зубчатыми колесами и, следовательно, позволяет значительно уменьшить размеры сателлитов и зубчатых колес и тем самым уменьшить радиальные размеры передаточного механизма. Кроме того, выполнение сателлитов спаренными с расположением их шестерен симметрично относительно центральной плоскости цилиндра обеспечивает симметричное расположение масс элементов передаточного механизма по обе стороны этой плоскости как по осевой, так и по радиальным координатам и, следовательно, существенно упрощает статическую и динамическую балансировку двигателя и сокращает затраты времени и средств на ее проведение. Однако это несколько усложняет конструкцию передаточного механизма и сборку двигателя.

В виде альтернативы маховик может быть расположен по центральной плоскости цилиндра, при этом каждое зубчатое колесо выполнено со втулкой, закрепленной на боковой стенке корпуса, а несущие элементы установлены с возможностью вращения на втулках зубчатых колес между этими колесами и боковыми стенками корпуса. Это обусловливает значительную осевую длину несущих элементов и их установку не на выходном вал, а на втулках зубчатых колес, но, наряду с этим, упрощает конструкцию маховика и его связи с сателлитами и, следовательно, упрощает технологию сборки двигателя.

Для обеспечения беспрепятственного перемещения поршней в цилиндре и уплотнения межпоршневых камер со стороны торцов поршней наружные поверхности колец несущих элементов могут быть выполнены по образующей в виде дуги окружности с диаметром, равным диаметру внутренней поверхности рабочего цилиндра, а кольца установлены в окружном пазу с образованием их наружными поверхностями продолжения внутренней поверхности цилиндра. Это обусловливает сложность формы наружных поверхностей колец, что требует высокой точности их обработки и подгонки этих поверхностей к внутренней поверхности цилиндра при установке колец в окружном пазу.

В виде альтернативы наружная поверхность каждого из поршней может быть выполнена по образующей в виде окружности с обращенным к окружному пазу прямолинейным участком, ширина которого равна ширине окружного паза, а наружные поверхности колец - по образующим в виде прямолинейных отрезков. Такое решение упрощает форму колец и, следовательно, обработку их наружных поверхностей, однако усложняет формы поршней, а также формы компрессионных и маслосъемных колец.

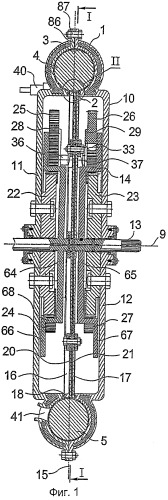

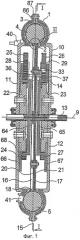

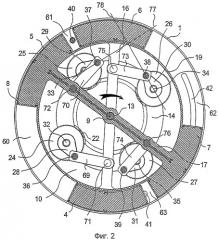

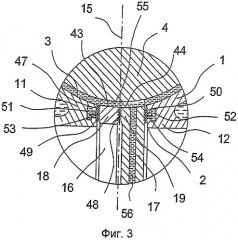

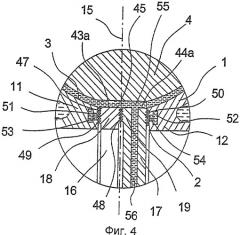

Сущность изобретения поясняется чертежами, где на фиг.1 представлен двигатель в разрезе по оси выходного вала; на фиг.2 - разрез I-I фиг.1; на фиг.3 - место II на фиг.1 в увеличенном масштабе; на фиг.4 - место II на фиг.1 в увеличенном масштабе, где наружные поверхности колец несущих элементов выполнены по прямолинейным образующим; на фиг.5-8 - кинематические схемы двигателя с четырьмя разными положениями его элементов за один оборот выходного вала; на фиг.9 - схема двигателя с расположением маховика по центральной плоскости рабочего цилиндра, а несущих элементов между боковыми стенками и зубчатыми колесами; на фиг.10 - двигатель, в котором сателлиты выполнены в виде спаренных шестерен, в аксонометрии; на фиг.11 - схема сборки двигателя, представленного на фиг.10.

Роторный двигатель внутреннего сгорания содержит полый тороидальный рабочий цилиндр 1 (фиг.1 и фиг.2) со сквозным непрерывным окружным пазом 2 со стенками, симметрично расположенными относительно центральной плоскости цилиндра 1 по его поверхности наименьшего диаметра 3, установленные в рабочем цилиндре с возможностью перемещения вдоль его внутренней поверхности четыре поршня 4, 5, 6 и 7, выполненные по форме этой поверхности и снабженные вблизи своих торцов компрессионными и маслосъемными кольцами 8. Патентуемый двигатель имеет также симметричный относительно центральной оси 9 рабочего цилиндра 1 кольцевой корпус 10 с боковыми стенками 11 и 12, выходной вал 13 с маховиком 14, установленный симметрично относительно линии 15 и с возможностью вращения вокруг центральной оси 9 рабочего цилиндра 1 в боковых стенках 11 и 12, два несущих элемента 16 и 17 с кольцами 18 и 19 и стенками 20 и 21. В двигателе предусмотрены также передаточный механизм, включающий два зубчатых колеса в виде шестерен 22 и 23 наружного зацепления, закрепленных в корпусе 1 симметрично центральной плоскости окружного паза 2, четыре связанных с маховиком сателлита 24, 25, 26 и 27, а также четыре эксцентрика 28, 29, 30 и 31 с коренными шейками 32, 33, 34 и 35 и шатунными шейками 36, 37, 38 и 39. Для карбюраторного двигателя и двигателя с инжекторным впрыском в стенке цилиндра 1 установлена свеча зажигания 40 и выполнены дугообразные протяженные впускное 41 и выпускное 42 отверстия для впуска в цилиндр 1 топливно-воздушной смеси и выпуска из него газов сгорания соответственно. Для дизельного двигателя вместо свечи зажигания устанавливают топливную форсунку, а отверстие 41 служит для впуска в цилиндр 1 воздуха. Стенки 20 и 21 несущих элементов 16 и 17 выполнены в виде соединяющих пары поршней 4, 6 и 5, 7 пластин. Однако для увеличения прочности стенок 20 и 21 при минимальной их толщине они могут быть выполнены в виде дисков, в которых могут быть выполнены окна для уменьшения массы дисков и облегчения доступа к элементам двигателя при техническом обслуживании.

Несущие элементы 16 и 17 выполнены С-образными в радиальных сечениях и установлены на выходном валу 13 с возможностью вращения относительно него и симметрично относительно центральной плоскости 15 окружного паза 2 с зазором между их стенками 20 и 21, которые соединены с кольцами 18 и 19 по своим открытым торцам. Наружные поверхности 43 и 44 (фиг.3) колец 18 и 19 несущих элементов 16 и 17 выполнены по образующим в виде дуг окружности с диаметром, равным диаметру внутренней поверхности рабочего цилиндра 1, а радиальные размеры колец 18 и 19, т.е. расстояния их наружных поверхностей 43 и 44 от центральной оси 9 цилиндра 1, выбраны такими, чтобы при установке колец 18 и 19 в окружном пазу 2 их наружные поверхности 43 и 44 образовали в пазу 2 продолжение внутренней поверхности цилиндра 1, что обеспечивает плотный контакт поверхностей 43 и 44 с компрессионными и маслосъемными кольцами 8 поршней 4-7 и, следовательно, уплотнение межпоршневых камер и беспрепятственное перемещение поршней 4-7 в цилиндре 1. Однако сложная форма наружных поверхностей 43 и 44 колец 18 и 19 требует высокой точности их обработки и подгонки этих поверхностей к внутренней поверхности цилиндра 1 при установке колец 18, 19 в окружном пазу 2.

Для устранения указанных недостатков поверхность каждого из поршней 4-7 может быть выполнена (фиг.4) по образующей в виде окружности с обращенным к окружному пазу 2 прямолинейным участком 45, ширина которого равна ширине окружного паза 2, а наружные поверхности 43а, 44а колец 18, 19 в радиальном сечении - по образующим в виде прямолинейных отрезков. Однако такое решение обусловливает усложнение формы поршней 4-7.

Торцы колец 18 и 19, а также стенок окружного паза 2 (фиг.3) выполнены с круговыми концентричными канавками 47, которые при установке колец 18 и 19 в окружном пазу 2 образуют лабиринтное уплотнение 48 между торцами колец 18 и 19, а также лабиринтные уплотнения 49 и 50 между торцами колец 18, 19 и стенками окружного паза 2. К лабиринтным уплотнениям 49 и 50 подводится смазка по выполненным в корпусе 10 кольцевым каналам 51 и 52, а также по множеству каналов 53 и 54, соединенных с каналами 51, 52 и открытых в сторону уплотнений 49 и 50. К уплотнению 48 смазка подводиться из кольцевого зазора 55 между поршнями 4-7 и внутренней поверхностью цилиндра 1. В зазор 55 смазка подводится по радиальному каналу 56 в стенке 21 несущего элемента 17, в который смазка поступает по осевому каналу в валу 13 (фиг.2). Под действием центробежных сил от вращения несущих элементов 16, 17 смазка отводится из уплотнений 49, 50 в кольцевой зазор 55. Лабиринтные уплотнения 48, 49, 50 образуют каналы переменного радиального сечения, что вместе с образующейся в них масляной пленкой создает большое гидравлическое сопротивление для газов сгорания. Вместо лабиринтных уплотнений могут быть использованы закрепленные на торцах колец 18, 19 кольцевые прокладки из жаростойкого материала с малыми коэффициентами теплового расширения и трения.

Поршни 4 и 6 (фиг.1, 2) закреплены диаметрально противоположно на несущем элементе 16, а поршни 5 и 7 - на несущем элементе 17 с образованием между поршнями 4, 5, 6, 7 межпоршневых камер 60, 61, 62 и 63 переменного объема.

Сателлиты 24 и 26 находятся в зацеплении с шестерней 22, а сателлиты 25 и 27 - в зацеплении с шестерней 23.

Маховик 14 (фиг.1, 5) составлен из двух радиально расположенных дисков 64 и 65, при этом диск 64 размещен между шестерней 22 и несущим элементом 16, а диск 65 - между шестерней 23 и несущим элементом 17, и двух радиально расположенных колец 66 и 67, при этом кольцо 66 размещено между боковой стенкой 11 корпуса 1 и парой сателлитов 24, 25, а кольцо 67 - между боковой стенкой 12 и парой сателлитов 26, 27. Кольцо 66 соединено с диском 64 двумя дуговыми пластинами 68, пропущенными между местами зацепления шестерни 22 с сателлитами 24, 26, а кольцо 67 соединено с диском 65 двумя дуговыми пластинами 68, пропущенными между местами зацепления шестерни 23 с сателлитами 26, 27. Коренные шейки 32 и 34 установлены с возможностью вращения в отверстиях кольца 66, а коренные шейки 33 и 35 - в отверстиях кольца 67. Оси отверстий в обоих кольцах расположены с равномерным окружным шагом. Сателлиты 24 и 26 закреплены на коренных шейках 32 и 34 эксцентриков 28 и 30, а их шатунные шейки 36 и 38 связаны со стенкой 20 несущего элемента 16 шатунами 69 и 70, установленными концами с возможностью вращения на этих шатунных шейках и на осях 71 и 72, закрепленных в стенке 20 несущего элемента 16. Сателлиты 25 и 27 закреплены на коренных шейках 33 и 35 эксцентриков 29 и 31, а их шатунные шейки 37 и 39 связаны со стенкой 21 несущего элемента 17 шатунами 73 и 74, установленными концами с возможностью вращения на этих шатунных шейках и на осях 75 и 76, закрепленных на стенке 21 несущего элемента 17. Такая схема двигателя обусловливает компактность пары несущих элементов 16, 17, поскольку эти элементы расположены на незначительном расстоянии друг от друга в осевом направлении, но, наряду с этим, также и сложность конструкции маховика 14, увеличение количества деталей, усложнение конструкции и технологии сборки двигателя.

Для обеспечения цикличности работы элементов двигателя в функции углов поворота маховика от верхней мертвой точки установлены нижеследующие параметры элементов. Отношение диаметра сателлитов 24-27 к диаметру шестерен 22, 23 составляет 1:2, так что за один оборот выходного вала 13 и, следовательно, маховика 14 каждый сателлит совершает два оборота вокруг своей оси. Плоскость 77, проходящая через оси коренной 33 и шатунной 37 шеек эксцентрика 29 сателлита 25, пересекается под углом 90° с плоскостью 78, проходящей через оси коренной 34 и шатунной 38 шеек эксцентрика 30. Под таким же углом пересекаются плоскости, проходящие через оси коренной и шатунных шеек каждой пары соседних эксцентриков. Такое расположение указанных плоскостей обусловливает расположение продольных осей соседних эксцентриков (являющихся проекциями указанных плоскостей на плоскость, перпендикулярную оси выходного вала) под углом 90°. При проектировании двигателя расчетным путем или на макете двигателя задают окружные размеры поршней 4-7 в зависимости от выбранной степени сжатия топливно-воздушной смеси. При этом в цилиндре намечают расположение верхней и нижней мертвых точек (М) в зоне максимального сближения соседних поршней, т.е. при минимальном расстояниями между шатунными шейками соседних сателлитов, и по отношению к ним определяют угловые координаты свечи зажигания или накаливания 40, а также угловые координаты впускного 41 и выпускного 42 окон. Подбором длины шатунов 69, 70, 73, 74 и мест расположения осей их вращения на стенках 20 и 21 несущих элементов 16 и 17 задают направления усилий на шатунные шейки 35-39 сателлитов 24-27 со стороны несущих элементов 16 и 17 в функции углов поворота выходного вала, что определяет характер изменения плеч этих усилий и, следовательно, характер изменения вращающих моментов, передаваемых на сателлиты, в функции углов поворота выходного вала, что позволяет задавать характер изменения скорости взаимного перемещения несущих элементов и, следовательно, оптимизировать параметры процессов, происходящих в межпоршневых камерах.

Система охлаждения двигателя выполнена таким же образом, что и представленная в описании к патенту США №4026249 и не приведена в настоящем описании. Система смазки построена по известным из уровня техники принципам и лишь частично представлена в настоящем описании.

Рабочий цилиндр 1 и корпус 10 выполнены из двух половин 82 и 83 (фиг.1, фиг.3 и фиг.11) с кольцевыми фланцами 84 и 85, между которыми установлена кольцевая уплотнительная прокладка 86. Фланцы 84 и 85 соединены между собой болтовыми соединениями 87. Прокладка 86 вместе с лабиринтными уплотнениями 48, 49 и 50 обеспечивают герметичность полости рабочего цилиндра 1.

При сборке двигателя в одну из половин 82, 83 устанавливают поршни 4 и 6 с выполненным за одно целое с ними несущим элементом 16, а в другую - поршни 5 и 7 с несущим элементом 17. В пространство между боковыми стенками 11 и 12 корпуса 10 вводят выходной вал 13 с маховиком 14, а также элементы передаточного механизма, между фланцами 84 и 85 устанавливают прокладку 86, соединяют обе половины рабочего цилиндра 1 таким образом, чтобы поршни 4 и 6 располагались между поршнями 5 и 7, а кольца 18 и 19 - в окружном пазу 2, и скрепляют между собой половины 82 и 83 цилиндра 1 болтовыми соединениями 87.

Двигатель работает следующим образом.

На фиг.5 представлена кинематическая схема двигателя в момент, когда после его раскрутки от стартера поршни 5 и 6 находятся в зоне верхней мертвой точки М, а образованная между ними межпоршневая камера 61 с максимально сжатой топливно-воздушной смесью находится в начале зоны воспламенения топливно-воздушной смеси и расширения газов сгорания. Поршень 7 открыл выпускное окно 42, и межпоршневая камера 62 находиться в конце зоны выпуска газов сгорания. Поршень 4 начинает открывать впускное окно 41, и межпоршневая камера 63 находится в начале зоны впуска топливно-воздушной смеси. Межпоршневая камера 60 находится перед началом зоны сжатия. Расстояние между шатунными шейками 36 и 39 эксцентриков 28 и 31 соседних сателлитов 24 и 27, а также шатунных шеек 37 и 38 эксцентриков 29 и 30 сателлитов 25 и 26 минимально. В процессе работы двигателя продольные оси эксцентриков соседних сателлитов постоянно занимают такие положения, при которых их оси пересекаются под углом 90°. На фиг.6 представлена кинематическая схема двигателя в момент, когда в межпоршневой камере 61 заканчивается процесс расширения газов сгорания, в камере 62 заканчивается выпуск отработанных газов, в камере 63 заканчивается впуск топливовоздушной смеси, в камере 64 заканчивается процесс сжатия смеси.

Топливно-воздушная смесь в межпоршневой камере 61 воспламеняется и расширяющиеся газы сгорания оказывают одинаковое по величине и противоположное по направлению давление на поршни 5 и 6. При этом поршень 6 вместе с несущим элементом 16 поворачивается по часовой стрелке. Шатун 73 поворачивает эксцентрик 30 по часовой стрелке, в результате чего сателлит 26, вращаясь вокруг своей оси, обкатывается вместе с коренной шейкой 34 по часовой стрелке вокруг шестерни 22, при этом коренная шейка 34, воздействуя на стенку отверстия в кольце 66 маховика 14, поворачивает последний по часовой стрелке. Одновременно поршень 5 с несущим элементом 17 под действием давления газов сгорания поворачивается против часовой стрелки. Шатун 70 поворачивает эксцентрик 29 вместе с сателлитом 25 по часовой стрелке. Сателлит 25, подобно сателлиту 26, вращаясь вокруг своей оси, обкатывается вместе с коренной шейкой 33 эксцентрика 29 вокруг шестерни 23 по часовой стрелке, причем коренная шейка 33 поворачивает маховик 14 также по часовой стрелке. Таким образом, со стороны поршней 6 и 5 на маховик 14 передаются вращающие моменты, направленные по часовой стрелке, т.е. суммарный вращающий момент. При этом усилия, оказываемые шатуном 73 на эксцентрик 30, и шатуном 70 на эксцентрик 29, равны по величине, однако плечо усилия на эксцентрик 30 больше, чем плечо усилия на эксцентрик 29, поэтому момент на эксцентрике 30 больше, чем момент на эксцентрике 29. В результате этого момент, передаваемый на маховик 14 эксцентриком 30, больше, чем момент, передаваемый эксцентриком 29. На несущий элемент 17 действует момент, создаваемый давлением газов сгорания на поршень 5 и направленный против часовой стрелки, а также направленные за часовой стрелкой момент со стороны эксцентрика 29 и момент со стороны маховика 14, передаваемый на него коренной шейкой 34 эксцентрика 30. В результате всего этого в процессе расширения газов сгорания в межпоршневой камере 61 несущий элемент 16 с поршнем 6 значительно опережает несущий элемент 17 с поршнем 5, поэтому поршень 5 очень медленно перемещается по часовой стрелке вслед за поршнем 6.

Одновременно несущий элемент 17 перемещает поршень 7 по часовой стрелке на тот же угол, что и поршень 5. При этом на несущий элемент 17 действует противоположный момент вследствие того, что вращающийся маховик 14 перемещает коренную шейку 35 эксцентрика 31 по часовой стрелке, причем эксцентрик 31, вращающийся по часовой стрелке вокруг своей оси вместе с сателлитом 27, толкает через шатун 74 несущий элемент 17 против часовой стрелки, что является еще одним фактором, способствующим значительному отставанию поршня 5 от поршня 6. Поршень 6 перемещается по часовой стрелке в сторону почти неподвижного поршня 7, за счет чего осуществляется выталкивание газов сгорания из межпоршневой камеры 62. Поршень 4 перемещается несущим элементом 16 вместе с поршнем 6 на тот же угол, все больше открывая впускное окно 41, за счет чего осуществляется подача топливно-воздушной смеси в камеру 63, и одновременно приближаясь к почти неподвижному поршню 5, за счет чего осуществляется сжатие топливно-воздушной смеси в межпоршневой камере 60.

Далее поршень 5 занимает место поршня 6 (фиг.7), поршень 4 - место поршня 5, поршень 7 - место поршня 4, а поршень 6 - место поршня 7, соответственно с этим меняются положения несущих элементов 16 и 17, а процессы, происходившие в межпоршневых камерах и описанные выше с последовательностью камер 61-62-63-60, повторяются с последовательностью камер 60-61-62-63, в соответствии с чем поршни 5 и 7 опережают в своем движении поршни 6 и 4, а элементы передаточного механизма, связанные с поршнями 5 и 7, повторяют движения элементов, связанных с поршнями 6 и 4. На фиг.8 представлены последующие положения элементов двигателя, подобные представленным на фиг.6. Таким образом, за один оборот выходного вала 13 в каждой из межпоршневых камер последовательно происходят процессы всасывания топливно-воздушной смеси, ее сжатия, воспламенения с расширением газов сгорания и их выпуска, причем за один оборот выходного вала 13 происходят четыре рабочих такта в разных межпоршневых камерах с передачей энергии движения поршней выходному валу 13. Таким образом, передача мощности от поршней 4-7 к выходному валу 13 происходит через несущие элементы 16, 17 и передаточный механизм, содержащий только пары, работающие с трением качения, т.е. через шатуны 69, 70 и 73, 74, поворачивающиеся своими концами вокруг осей 71, 72 и 75, 76 в несущих элементах 16, 17 и вокруг шатунных шеек 36, 37 и 38, 39 эксцентриков 28, 30 и 31, 33, а также через эксцентрики 28, 30, 31, 33, коренные шейки 32-35 которых вращаются в отверстиях двух колец 66, 67 маховика 14. По сравнению с двигателем-прототипом это значительно снижает трение в элементах передаточного механизма и исключает повышенный их износ. Сателлиты 24-27 имеют осевые опоры в виде коренн