Весовой дозатор порошка

Иллюстрации

Показать всеИзобретение относится к весовым дозаторам порошка дискретного действия и может быть использовано для дозирования рабочих смесей порошков на основе перхлората аммония при приготовлении топливной массы для смесевых твердых ракетных топлив. Дозатор может применяться и в других отраслях промышленности, где имеется необходимость дистанционного весового контроля массы выдаваемых порций порошкообразных компонентов в технологический поток. Изобретение направлено на повышение производительности и снижение трудоемкости при эксплуатации. Этот результат обеспечивается за счет того, что весовой дозатор состоит из питателя, грузоприемного ковша с грузоприемной тягой, весоизмерителя, в качестве которого использован тензометрический силоизмеритель, пневмоцилиндра опорожнения с вилкой, системы измерения и управления, коромысла с противовесом, установленного на шарнирной опоре, гири-имитатора, пневмоцилиндра с подхватом для подъема гири-имитатора. При этом грузоприемная тяга ковша с помощью шарнира соединена с коромыслом, а на другом плече коромысла установлена симметрично грузоприемной тяге относительно шарнирной опоры площадка для гири-имитатора. 1 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к весовым дозаторам порошка дискретного действия преимущественно для дозирования рабочих смесей порошков (РСП) на основе перхлората аммония (ПХА) при приготовлении топливной массы для смесевых твердых ракетных топлив (СТРТ). Дозатор может применяться и в других отраслях промышленности, где имеется необходимость дистанционного весового контроля массы выдаваемых порций порошкообразных компонентов в технологический поток.

РСП в технологический поток подается дозами от 4,5 до 5,5 кг с цикличностью от 25 до 60 секунд. Устанавливаются такие дозаторы обычно в производственных зданиях, где производится приготовление топливной массы. Поэтому конструкция дозатора должна иметь специальное взрывобезопасное исполнение. Кроме того, заказчик твердотопливных изделий требует полной информации о количестве и точности выдаваемых в технологический поток доз РСП. По требованию технологического регламента цена деления шкалы самопишущего прибора, регистрирующего процесс дозирования РСП, не должна превышать погрешности дозирования (т.е. примерно 40 г).

Известны близкие по производительности и точности весовые дозаторы сыпучих материалов, например дозаторы типа ДПД (Орлов С.П. Дозирующие устройства. - М.: Машиностроение, 1966, с.89-95), и автоматические дозировочные весы типа ДАРК-1 (Исакович Е.Г. Весы и весовые дозаторы. - М.: Издательство стандартов, 1991, с.268). Однако эти дозаторы не могут без значительной доработки применяться для дозирования РСП в производстве СТРТ по условиям безопасности и из-за отсутствия дистанционного контроля и записи информации о количестве и точности выдаваемых доз.

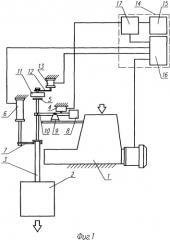

Известен весовой дозатор порошка по патенту №2288452, который эксплуатируется на предприятии ФКП "Пермский пороховой завод". Этот дозатор принят за прототип. Дозатор (фиг.1) состоит из питателя 1, грузоприемого ковша 2, весоизмерителя 4, в качестве которого установлен тензометрический силоизмеритель, пневмоцилиндра опорожнения 6 с вилкой 7, системы измерения и управления 14, коромысла 10 с противовесом 8. Коромысло 10 установлено на шарнирной опоре 9. Грузоприемный ковш 2 шарнирно соединен с коромыслом 10 с помощью грузоприемной тяги 3, в верхней части которой закреплена площадка 5 для гири-имитатора 11. При работе дозатора предусмотрено два положения гири-имитатора 11: во время набора дозы гиря поднята с помощью пневмоцилиндра 13 подхватом 12 над площадкой 5 и не касается ее, а во время взвешивания остатка порошка в ковше 2 после выдачи дозы гиря 11 опускается пневмоцилиндром 13 и подхватом 12 на площадку 5 (фиг.2). Система измерения и управления 14 содержит блок-формирователь 17 сигнала записи на диаграмме самопишущего прибора, самопишущий прибор 15 и блок управления 16.

Противовес 8 имеет массу, которая уравновешивает массу грузоприемной системы, в которую входят грузоприемный ковш 2, грузоприемная тяга 3 и площадка 5, а кроме того, определенную часть массы дозы порошка. Масса противовеса 8, при равенстве плеч коромысла, рассчитывается по следующей формуле:

где Мпр - масса противовеса;

Мд - заданная масса дозы;

m - масштаб записи на диаграмме самопишущего прибора;

n - число делений шкалы прибора в рабочем диапазоне;

Мгс - масса грузоприемной системы.

Так, например, допустимый по технологическому регламенту масштаб записи на диаграмме самопишущего прибора для надежного контроля за набором дозы равен 40 г/дел. Рабочий диапазон шкалы прибора обычно принимается от нуля до 75-го деления, т.е. в рабочем диапазоне будет записыватся 40×75=3000 г. Если заданная масса дозы Мд=5500 г, а масса грузоприемной системы Мгс=6000 г, то расчетная масса противовеса будет:

Мпр=(5500 -3000)+6000=8500 г.

И в этом случае за нулем шкалы будет происходить заполнение грузоприемного ковша до 2500 г, а процесс набора остальных 3000 г будет записываться на диаграмме самопишущего прибора от нулевого до 75-го деления шкалы.

Этот дозатор имеет следующие недостатки.

Во-первых, затягивание цикла дозирования и снижение производительности дозатора из-за большой потери времени на успокоение колебаний грузоприемной системы при измерении массы остатка порошка после наложения гири-имитатора. Эти колебания обусловлены следующим.

Центр тяжести грузоприемной системы находится достаточно низко относительно шарнирного соединения грузоприемной тяги 3 с коромыслом 10 (примерно на уровне 1/3 высоты грузоприемного ковша). При наборе дозы положение центра тяжести грузоприемной системы с порошком смещается немного вниз и в сторону. Боковое смещение центра тяжести инициирует колебания грузоприемной системы вокруг шарнирного соединения грузоприемной тяги 3 с коромыслом 10. Благодаря плавности подачи порошка при наборе (время набора не менее 10 с) амплитуда колебаний системы невелика и практически не воспринимается весоизмерителем 4. Другая ситуация складывается при измерении массы остатка порошка в ковше 2 после выдачи дозы, так как на площадку 5 накладывается гиря-имитатор 11. В момент наложения гири центр тяжести грузоприемной системы резко смещается вверх (время наложения не более 0,5 с) и, из-за несоосности гири и грузоприемной системы, кратковременно смещается в сторону. Боковое смещение центра тяжести инициирует колебания грузоприемной системы вокруг шарнирного соединения грузоприемной тяги 3 с коромыслом 10. Так как динамическое воздействие гири-имитатора намного сильнее и центр тяжести грузоприемной системы намного ближе к шарнирному соединению грузоприемной тяги 3 с коромыслом 10, чем при наборе дозы, то и амплитуда колебаний грузоприемной системы намного больше, и они воспринимаются весоизмерителем 4. Так как трение в шарнире 15 мало, то колабания затухают медленно и могут продолжаться до 15 с.

Во-вторых, значительные трудозатраты и потери времени при настройке дозатора на заданную дозу (Мд), которая состоит из настройки массы гири-имитатора (Мги=Мд) и настройки массы противовеса (см. формулу (1)).

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение производительности дозатора и снижение трудоемкости его эксплуатации.

Технический результат достигается тем, что в весовом дозаторе, состоящем из питателя, грузоприемного ковша, шарнирно соединенного с коромыслом с помощью грузоприемной тяги, шарнирной опоры, на которой установлено коромысло с противовесом, весоизмерителя, на который воздействует коромысло при нагружении ковша порошком, гири-имитатора, которая перемещается подхватом, связанным с пневмоцилиндром, при этом площадка для гири-имитатора закреплена на коромысле симметрично грузоприемной тяге относительно шарнирной опоры на стороне противовеса. При работе дозатора предусмотрено два положения гири-имитатора: во время набора дозы и взвешивания массы набранной дозы гиря лежит на площадке и не касается подхвата, а во время взвешивания массы остатка порошка в ковше после выдачи дозы гиря поднята с помощью пневмоцилиндра подхватом над площадкой. При этом снижается трудоемкость настройки дозатора на заданную дозу, так как настраивается только масса гири-имитатора.

Сущность предлагаемого изобретения поясняется следующими чертежами.

На фиг.1 схематично изображен дозатор, принятый в качестве прототипа.

1 - питатель;

2 - грузоприемный ковш;

3 - грузоприемная тяга;

4 - весоизмеритель;

5 - площадка;

6 - пневмоцилиндр опорожнения ковша;

7 - вилка;

8 - противовес;

9 - шарнирная опора;

10 - коромысло;

11 - гиря-имитатор;

12 - подхват;

13 - пневмоцилиндр управления гирей-имитатором;

14 - система измерения и управления;

15 - самопишущий прибор;

16 - блок управления;

17 - блок-формирователь сигнала записи на диаграмме.

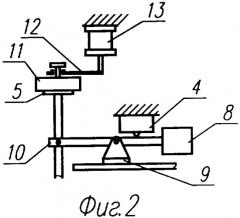

На фиг.2 показано положение гири-имитатора во время измерения остатка порошка в ковше после выдачи дозы.

4 - весоизмеритель;

5 - площадка;

8 - противовес;

9 - шарнирная опора;

10 - коромысло;

11 - гиря-имитатор;

12 - подхват;

13 - пневмоцилиндр управления гирей-имитатором.

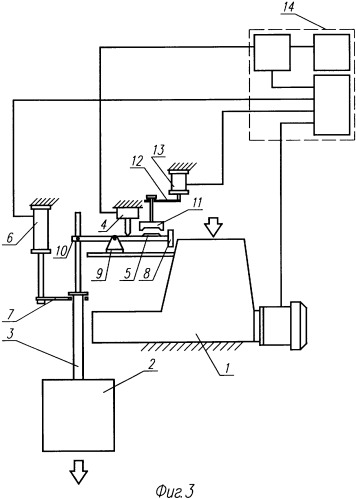

На фиг.3 схематично изображен предлагаемый весовой дозатор.

1 - питатель;

2 - грузоприемный ковш;

3 - грузоприемная тяга;

4 - весоизмеритель;

5 - площадка;

6 - пневмоцилиндр опорожнения ковша;

7 - вилка;

8 - противовес;

9 - шарнирная опора;

10 - коромысло;

11 - гиря-имитатор;

12 - подхват;

13 - пневмоцилиндр управления гирей-имитатором;

14 - система измерения и управления.

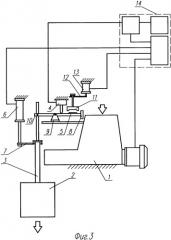

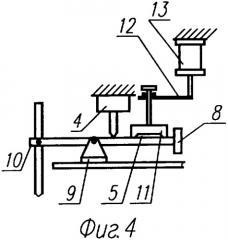

На фиг.4 показано положение гири-имитатора во время набора дозы.

4 - весоизмеритель;

5 - площадка;

8 - противовес;

9 - шарнирная опора;

10 - коромысло;

11 - гиря-имитатор;

12 - подхват;

13 - пневмоцилиндр управления гирей-имитатором.

Весовой дозатор порошка (фиг.3) состоит из питателя 1, грузоприемого ковша 2, весоизмерителя 4, в качестве которого установлен тензометрический силоизмеритель, пневмоцилиндра опорожнения 6 с вилкой 7, системы измерения и управления 14, коромысла 10 с противовесом 8. Коромысло 10 установлено на шарнирной опоре 9. Грузоприемный ковш 2 шарнирно соединен с коромыслом 10 с помощью грузоприемной тяги 3, а на противоположном плече коромысла 10, симметрично относительно опоры 9, установлена площадка 5 для гири-имитатора 11. При работе дозатора предусмотрено два положения гири-имитатора 11: во время набора дозы и взвешивания массы набранной дозы гиря лежит на площадке 5 и не касается подхвата 12 (фиг.4), а во время взвешивания массы остатка порошка в ковше 2 после выдачи дозы гиря поднята с помощью пневмоцилиндра 13 подхватом 12 над площадкой 5. Система измерения и управления 14 содержит блок-формирователь сигнала записи на диаграмме самопишущего прибора, самопишущий прибор и блок управления.

Противовес 8 имеет массу, которая частично уравновешивает массу грузоприемной системы, в которую входят грузоприемный ковш 2 и грузоприемная тяга 3. Масса противовеса, при равенстве плеч коромысла и поднятой гире-имитаторе, рассчитывается по следующей формуле:

где Мпр - масса противовеса;

Мгс - масса грузоприемной системы;

m - масштаб записи на диаграмме самопишущего прибора;

n - число делений шкалы прибора в рабочем диапазоне.

Так, например, масса противовеса, рассчитанная при тех же условиях, что и для прототипа, т.е. m=40 г/дел., n=75 дел., Мгс=6000 г, будет:

Мпр=6000-40×75=6000-3000=3000 г.

Следовательно, масса противовеса не зависит от заданной массы дозы (Мд), поэтому настройка дозатора на заданную дозу заключается только в настройке массы гири-имитатора (Мги=Мд).

Если масса заданной дозы и соответственно гири-имитатора больше рабочего диапазона записи (Мги>m×n), то при наложении гири на площадку 5 произойдет разбаланс коромысла 10 и весоизмеритель 4 будет разгружен, что вызовет прерывание регистрации процесса дозирования - на диаграмме прибора будет прописываться ноль. Регистрация процесса дозирования восстановится только после загрузки в грузоприемный ковш 2 некоторого количества порошка, масса которого восстановит баланс коромысла.

Дозатор работает следующим образом. При включении дозатора по сигналу системы измерения и управления 14 производится наложение гири-имитатора 11 на площадку 5 с помощью пневмоцилиндра 13 и подхвата 12. После этого включается привод питателя 1 и порошок из бункера питателя подается в грузоприемный ковш 2. При достижении массой порошка в ковше 2 заданной массы набора дозы система 14 выключает привод питателя 1, прекращая подачу порошка в грузоприемный ковш 2. Производится измерение массы набранной дозы. По истечении заданного времени цикла происходит запуск таймера цикла и опорожнение грузоприемного ковша 2. Для этого подается сжатый воздух в нижнюю полость пневмоцилиндра 6 и вилкой 7 производится раскрытие ковша. Доза порошка из ковша ссыпается в последующий технологический аппарат (транспортер, смеситель и т.п.). Для взвешивания массы остатка порошка, налипшего в ковше 2, после выдачи производится съем гири-имитатора 11 с площадки 5 с помощью пневмоцилиндра 13 и подхвата 12. Масса гири-имитатора 11 (Мги) равна заданной массе дозы (Мги=Мд), поэтому измерение массы остатка порошка в ковше 2 при снятой с площадки 5 гири-имитатора 11 производится в том же диапазоне характеристики весоизмерителя 4, что и измерение массы набранной дозы порошка. После измерения массы остатка порошка в ковше 2 и расчета системой измерения и управления 14 погрешности выданной дозы система 14 дает сигнал на пневмоцилиндр 13, который с помощью подхвата 12 опускает гирю-имитатор 11 на площадку 5. Далее цикл дозирования повторяется.

Таким образом, перенос площадки для гири-имитатора с грузоприемного плеча коромысла на плечо противовеса и изменение алгоритма управления гирей-имитатором дают следующий эффект.

Во-первых, уменьшение времени измерения массы остатка порошка в ковше после выдачи по-сравнению с прототипом, так как:

- амплитуда колебаний грузоприемной системы после съема гири-имитатора существенно уменьшилась благодаря тому, что при съеме гири-имитатора практически отсутствует динамическое воздействие на весоизмеритель;

- инерционность весоизмерителя существенно уменьшилась за счет уменьшения массы противовеса и неналожения гири-имитатора на грузоприемную систему. При этом колебания весоизмерителя, возникающие при наложении гири-имитатора накладываются на колебания от подачи порошка в ковш и не влияют на время цикла дозирования. Это позволяет уменьшить время цикла дозирования по сравнению с прототипом и, таким образом, увеличить производительность дозатора.

Во-вторых, упрощение настройки дозатора на заданную дозу по сравнению с прототипом, так как настраивается только масса гири-имитатора (Мги=Мд), а масса противовеса остается постоянной (см. формулы (1) и (2)). Это позволяет снизить трудоемкость и уменьшить время настройки дозатора на заданную дозу.

На дозатор разработаны рабочие чертежи. На 2008 год запланировано его изготовление и запуск в опытно-промышленную эксплуатацию.

1. Весовой дозатор порошка, состоящий из системы измерения и управления, питателя, гири-имитатора, грузоприемного ковша, оснащенного грузоприемной тягой, весоизмерителя, состоящего из тензометрического силоизмерителя и взаимодействущего с грузоприемным ковшом посредством коромысла, на одном плече которого на шарнирной оси подвешен грузоприемный ковш, а на другом противовес, площадки для гири-имитатора, причем гиря-имитатор взаимодействует с площадкой посредством пневмоцилиндра, отличающийся тем, что площадка для гири-имитатора установлена на том же плече коромысла, что и противовес.

2. Весовой дозатор порошка по п.1, отличающийся тем, что масса противовеса рассчитывается по формуле

Мпр=Мгс-m×n,

где Мпр - масса противовеса;

m - масштаб записи на диаграмме самопишущего прибора;

n - число делений шкалы прибора в рабочем диапазоне;

Мгс - масса грузоприемной системы.