Способ синхронно-сопряженного термического анализа веществ и материалов и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к области термического анализа. В изобретении синхронно сопрягают термогравиметрию, термодилатометрию и дифференциально-термический анализ со способом электрометрии образца, которые выполняются одновременно в два последовательных этапа - в термокриостате, а затем в электропечи - на каждой из трех макронавесок образца. Образец размещают в керамическом тигле-электродилатометре, который установлен на аналитические весы и содержит тепловой и электрический сенсоры, включенные в компьютер, и помещают в герметизируемый источник тепла-холода, создающий режим адаптивного термобароциклирования, а затем - в герметизируемую электропечь, создающую режим адаптивного термобаронагружения. Технический результат - определение массы, линейного размера и плотности образца, коэффициентов его линейного расширения, теплопроводности и температуропроводности, теплоемкостей, диэлектрической и магнитной проницаемостей, а также повышение точности и достоверности определения механических и электрических параметров, соответствующих термодинамических потенциалов и критериев подобия веществ и материалов в эксплуатационном диапазоне температур. 2 н. и 10 з.п. ф-лы, 7 ил.

Реферат

Ведущие фирмы мира в области термического анализа (ТА) веществ и материалов (Du Pont, Perkin Elmer, NETZSCH) выпускают установки ТА, реализующие по отдельности термогравиметрию (ТГ) с дифференциальной термогравиметрией (ДТГ), термодилатометрию (ТД) с дифференциальной термодилатометрией (ДТД), дифференциально-термический анализ (ДТА), дифференциально-сканирующую калориметрию (ДСК), а также определение теплопроводности и диэлектрический анализ (ДЭА), метод лазерного импульса, термомеханический (ТМА) и динамический механический анализ (ДМА) [www.ngb.netzsch.com/russian/html/products/].

1. Аналоги и прототип

Известны способы синхронного термического анализа (СТА) и установки-аналоги, объединяющие в одном измерении ТГ и ДТГ с ДТА или с ДСК, ТД и ДТД с ДТА, в том числе используемые для определения основных показателей (табл.1) пожарной опасности веществ и материалов [Молчадский О.И., Смирнов Н.В., Дудеров Н.Г. Оценка теплофизических характеристик и прогноз пожарной опасности строительных материалов с помощью методов термического анализа - в сб. мат-лов XV науч.-практ. конф. «Проблемы горения и тушения пожаров на рубеже веков» /Ч.1/, М., ВНИИПО, 1999, с.170-172].

Установки СТА, или дериватографы, позволяющие совмещать 2 или 3 из перечисленных способов, немногочисленны и исследуют микронавески веществ и материалов (далее образцов). В связи с этим они не являются метрологически аттестуемыми по методологическим причинам (при подготовке микропроб дисперсность материалов не является характерной для всего материала и ее невозможно воспроизвести повторно, в качестве эталона используется произвольная навеска инертного вещества), что приводит к разбросам получаемых определяемых параметров от образца к образцу до 100% [Уэндланд У. Термические методы анализа, М., Мир, 1978, 526 с.; Бубнова Р.С., Филатов С.К., Фотиев А.А. Термический анализ и фазовые равновесия, Пермь, Изд. ПГУ. 1988, 155 с.].

Аналогом заявляемому способу синхронно-сопряженного термического анализа (когда взаимно увязываются получаемые при одновременных испытаниях разными термическими способами результаты, далее ССТА) может служить и способ сопряженного анализа (ССА), реализуемый измерениями параметров образца с сопряжением разных приборов (например, DEA 230 Epsilon с DMA 242 С фирмы NETZSCH - http://www.ngb.netzsch.com/russian/html/products/).

| Таблица 1. | |||||||||||||

| Способы ТА и определяемые параметры и показатели | |||||||||||||

| Показатель | Применяемость | ||||||||||||

| Обозначение | ГОСТ 12.1.044 (МЭК-79, ИСО 1182) | способ ССТА | Способы термического анализа | ||||||||||

| ТГ | ДТГ | ДТА | ДСК | ДМ | ДЭА | ДМА | ТМА | ССА | СТА | ||||

| Группа горючести (по убыли массы) | 1, 2, 3 | + | + | + | + | - | - | - | - | - | - | - | + |

| Температура воспламенения | Тв | + | + | - | - | - | - | - | - | - | - | + | + |

| Температура самовоспламенения | Тсв | + | + | - | - | - | - | - | - | - | - | + | + |

| Температура тления | Ттл | + | + | - | - | - | - | - | - | - | - | - | - |

| Условия теплового самовозгорания | tсв | + | + | - | - | - | - | - | - | - | - | - | - |

| Кислородный индекс | КИ | + | + | + | + | - | - | + | - | - | - | - | + |

| Способность гореть при взаимодействии с кислородом и др. вещ. | - | + | + | - | - | + | + | - | - | - | - | - | - |

| Коэффициент дымообразования | Dm | + | * | - | - | - | - | - | - | - | - | - | - |

| Индекс распространения пламени | I | + | + | - | - | - | - | - | - | - | - | - | - |

| Показатель токсичности продуктов горения | HCL50 | + | ** | - | - | - | - | - | - | - | - | + | - |

| Примечание: "+" - определяется | |||||||||||||

| "-" - не определяется | |||||||||||||

| "*" - при сопряжении с лазерной подсистемой | |||||||||||||

| "**" - при сопряжении с ИК-Фурье спектрометрией отходящих газов по методике В.Н.Павлова |

К недостаткам названных аналогов относятся: во-первых, определение ДТГ аналитическим вычислением производной от измеряемой ТГ, а не независимым измерительным каналом (например, весами с датчиком Холла); во-вторых, синхронизация ТГ и ДТГ или с ДСК, или с ДТА, но не с обоими вместе (это же касается синхронизации ТД и ДТД); в-третьих, и это главное - отсутствие синхронизации дилатометрии с термогравиметрией, что не позволяет получить необходимые параметры на одной навеске образца без описываемых далее приближений.

В связи с вышеизложенным за прототипы заявляемого способа ССТА и установки, его реализующей, принят способ СТА [Дериватограф системы Ф.Паулик, Й.Паулик, Л.Эрдеи / Теоретические основы, Будапешт, Венгрия, ВОЗ, 1974, 146 с.] и установка DERIVATOGRAF-1500 [Инструкция по эксплуатации ДЕРИВАТОГРАФА-1500 / ИЭ 3427-0003-74-68/, Будапешт, Венгрия, ВОЗ, 1974, 116 с.], в которой ТГ реализована аналитическими весами с максимальной навеской 9 г, ДТГ реализована датчиком Холла, ДТА реализована измерением разности температур образца и произвольной навески инертного вещества, ТД реализована с включением дилатационной приставки, устанавливаемой вместо тигля с навеской на аналитические весы, а ДТД - датчиком Холла и ДТА; обработка данных реализована на ПЭВМ.

2. Недостатки прототипа

Недостатки прототипа способа и установки, его реализующей, порождены методологическими приближениями, поэтому опишем их раздельно.

2.1. Недостатки способа

Классическая снхронизация методов ТГ, ДТГ и ДТА основана на измерении массы исследуемого образца и разности температур между образцом и эталонным (инертным) веществом, которая возникает из-за выделения или поглощения тепла в образце, что позволяет вычислить энтальпию (Н) из уравнения теплового баланса [Дериватограф системы Ф.Паулик, Й.Паулик, Л.Эрдеи / Теоретические основы, Будапешт, Венгрия, ВОЗ, 1974, с.77-83]:

где Δm - убыль массы образца в текущий момент времени;

dH/dt - изменение энтальпии (поглощаемой/выделяемой теплоты) в ед. времени;

λm - коэффициент теплопроводности образца;

Т0 - температура печи в текущий момент времени;

Тm - температура образца в текущий момент времени;

mm - масса образца в начальный момент времени;

Cm - удельная теплоемкость образца;

(Тm′-Тm) - приращение температуры образца в текущий момент времени.

В качестве эталона используется произвольная навеска порошка Al2О3, у которого масса, теплопроводность и теплоемкость практически постоянны в измеряемом диапазоне температур (20-900°С). Поэтому для инертного вещества имеет место равенство:

где обозначения применяются как в формуле 1, а индекс m параметра образца заменен на индекс i параметра эталона.

Первое некорректное приближение существующего способа заключается в том, что считают одинаковыми массы и теплоемкости образца и эталона, в результате чего объединением формул (1) и (2) получают уравнение:

Второе некорректное приближение существующего способа заключается в приравнивании коэффициентов теплопроводности образца и эталона, что дает основное уравнение способа:

или

Третье некорректное приближение - отсутствие компенсации "нулевой линии" кривой ДТА, т.к. по площади пика (интегрированием уравнения 4) вычисляется энтальпия образца в пределах времени от t1 до t2, что приводит к указанным погрешностям:

Эти приближения используются и при работе с дилатационной приставкой на DERIVATOGRAF-1500, и при реализации ТД, ДТД и ДТА. При этом ссылки на возможность «синхронного представления» в одних и тех же координатах полученных данных ТГ с ДТГ и ТД с ДТД на разных образцах (первого - в тигле на весах, а второго - на дилатационной приставке) [Инструкция по эксплуатации ДЕРИВАТОГРАФА-1500 /ИЭ 3427-0003-74-68/, Будапешт, Венгрия, ВОЗ, 1974, с.93-96] не являются достаточными для достоверных аналитических расчетов и выводов, но подтверждают необходимость синхронизации ТГ с ДТГ и ТД с ДТД на одном образце.

2.2. Недостатки установки

Указанные методологические приближения способа привели к упрощению конструкторских решений и породили следующие применительные ограничения установки:

- невозможность одновременного проведения термогравиметрии и термодилатометрии, т.е. синхронизации ТГ и ДТГ с ТД и ДТД,

- невозможность проведения анализа в области отрицательных температур (при отсутствии криостата),

- невозможность изменения давления на образец при взвешивании (при негерметичности электропечи),

- невозможность калибровки измерительных трактов в процессе термонагружения,

- низкое разрешение аналитических весов (1 миллиграмм на 9 г).

3. Цель и основные задачи способа ССТА и установки, его реализующей

3.1. Целью изобретения является создание способа ССТА и установки, его реализующей, позволяющих:

- повысить достоверность и точность определения всех основных термоаналитических параметров образца (табл.1, 2) на одной установке, а также при термобароциклировании в термокриостате (т.е. при его ускоренном «старении»),

- получить дополнительные физико-химические параметры, в т.ч. их изменения при ускоренном «старении» образца (табл.2),

- получить на одной установке и на макронавесках образцов все основные и дополнительные показатели пожарной опасности веществ и материалов, в т.ч. при их ускоренном «старении».

3.2. В рамках настоящего изобретения решены следующие задачи (в т.ч. устранены вышеизложенные недостатки аналогов и прототипа).

3.2.1. Повышение точности и достоверности определения основных и дополнительных ТА-параметров путем снятия указанных приближений и ограничений за счет синхронной реализации на макронавесках образцов ТГ с ДТГ и ТД с ДТД.

3.2.2. Получение дополнительных термодинамических и электрофизических параметров образца за счет электрометрии (ЭМ), которая позволяет реализовать ДЭА и электромагнитный анализ образца (ЭМА).

3.2.3. Получение дополнительных механических и термодинамических параметров образца, а также его термостойкости и основных показателей пожарной опасности (табл.1), в т.ч. при ускоренном «старении» образца, за счет его адаптивного термобароциклирования в термокриостате и адаптивного термобаронагружения в электропечи, что позволяет реализовать ТМА и ДМА образца.

3.2.4. Повышение точности и достоверности получения показателей пожарной опасности образца и определение дополнительных показателей (в табл.2 выделены жирным шрифтом), в т.ч. влияющих на пожарную безопасность и устойчивость веществ и материалов и изделий из них при эксплуатации, что не может быть получено стандартными методами определения пожаровзрывоопасности [ГОСТ 12.1.044 (МЭК 79-4; ИСО 1182) ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения, М., Изд-во стандартов, 1990, 143 с.], существующими методами и установками ТА.

4. Методология реализации способа (в т.ч. способы снятия погрешностей прототипа и способов-аналогов)

4.1. Синхронизация ТГ, ДТГ, ТД и ДТД реализуется благодаря размещению макронавески образца в керамическом тигле-электродилатометре (ТЭД) на керамическом штоке (фиг.1), установленного на весы, помещаемого в герметизируемый источник тепла/холода. В случае вакуумирования, зная толщину образца, можно определить его коэффициент теплопроводности, решая уравнение теплового потока, проходящего через поверхность верхней обкладки образца (устраняя, таким образом, первое и второе некорректные допущения в способе-прототипе):

где λ - коэффициент теплопроводности образца;

l - толщина образца;

εμ - относительная излучающая способность верхней обкладки образца;

С0 - коэффициент лучеиспускания абсолютно черного тела;

Tс - температура системы обкладок образца (крышки тигля и верхней обкладки);

Тп - температура образца;

Sво - площадь верхней обкладки образца.

Для регистрации особых точек (нано-, микро- и макроструктурных изменений в образце) вычисляется и строится кривая дифференциальной теплопроводности d λ.

Здесь же, измеряя изменение температуры источника тепла/холода и используя текущее значение массы образца (из ТГ), вычисляется теплоемкость образца по уравнению (2) применительно к системе обкладок образца, выполняющих в данном случае функцию «эталона из инертного вещества» (верхняя молибденовая обкладка образца-вакуум-молибденовая крышка тигля):

где Ср - теплоемкость образца в текущий момент;

m - масса образца в текущий момент;

ΔT - изменение температуры источника тепла/холода в текущий момент, а остальные обозначения те же (формула 6).

Для регистрации особых точек (нано-, микро- и макроструктурных изменений в образце) вычисляется производная теплоемкости образца и строится кривая дифференциальной теплоемкости dCp.

Одновременно, используя данные ТГ и ТД, с учетом стабильности линейных размеров тигля, определяется плотность образца:

где ρ - плотность образца;

SТЭД - площадь внутреннего горизонтального сечения ТЭД;

остальные обозначения как в формулах (1-7).

Для регистрации особых точек вычисляется и строится кривая дифференциальной плотности образца d ρ.

Далее, используя данные ДТД, вычисляется изобарный коэффициент расширения как отношение изменения толщины образца к его объему:

где α - изобарный коэффициент расширения образца;

Δl - изменение линейного размера образца.

После чего по полученным значениям вычисляется коэффициент температуропроводности образца - а:

где все обозначения как в формулах (1-9).

Тогда, помимо точного определения Ср, λ и m образца и корректного решения уравнения теплового баланса (формула 1), осуществляется корректное определение энтальпии Н и ее изменения ΔН благодаря точной фиксации (по точкам экстремумов производной Ср) пределов интегрирования (модифицированного соответственно уравнения 5), чем компенсируется третье приближение способа-прототипа (названное отсутствием компенсации "нулевой линии"). При этом получение точных значений параметров образца (формулы 6-10) позволяет определить критерии подобия (число Фурье - Fo и число Био - Bi) и построить кривые их изменения от температуры и времени на предмет регистрации и идентификации нано-, микро- и макроструктурных изменений в образце:

где все обозначения как в формулах (1-10).

Реализация изложенной методологии стала возможной благодаря созданию оригинальной измерительной ячейки способа ССТА - тигля-электродилатометра ТЭД (фиг.1), который организует тепловой поток с одного направления (крышка тигля - верхняя обкладка образца - образец - нижняя обкладка), т.к. корпус ТЭД изготавливается из нитридной керамики, теплопроводность которой составляет 1,5 Вт/м·К, а крышка, верхняя и нижняя обкладки, между которыми помещается образец, изготавливаются из молибдена, теплопроводность которого в 100 раз выше (151 Вт/м·К). Таким образом, основной тепловой поток на образец формируется через верхнюю обкладку с одного направления - сверху, остальные направления теплоизолируются керамикой и погрешности, вносимые тепловыми потоками с боковой и нижней поверхностей ТЭД, не превышают 1%. Калибровка теплового потока, помимо прецизионных схемных решений контроля за напряжением, током и температурой источника тепла/холода, заключается в вакуумировании (до 0,001 МПа) его рабочего объема, в который помещается ТЭД, что оставляет только один способ теплообмена - излучением (формула 6). При этом погрешность в определении λ (меньше 1%) компенсируется вычислением по той же формуле (6) теплового потока в образец через боковую поверхность Sб при толщине lc и теплопроводности λс стенки ТЭД.

4.2. Синхронно-сопряженная электрометрия

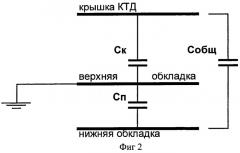

В связи с тем, что все вещества и материалы условно делятся по своей электропроводности на диэлектрики, проводники и полупроводники, толщина образца в ТЭД определяется по различным эквивалентным схемам (приведенным на фиг.2 и фиг.3), спаренным RXC-электродилатометром, образованным указанными элементами ТЭД, соединенными соответствующими проводниками (проходящими через керамический шток) с цифровым измерителем иммитанса, управляемым компьютером по интерфейсу RS-232.

Для диэлектриков эквивалентная схема представляет собой (фиг.2) систему из двух последовательно соединенных конденсаторов (нижняя обкладка - образец - верхняя обкладка и верхняя обкладка - вакуум - крышка). Эта система с «передвигающейся» обкладкой, лежащей на поверхности образца, позволяет регистрировать изменения линейного размера образца (толщины) с разрешением не хуже 1 мкм/град, обусловленным практически одинаковыми температурными коэффициентами линейного расширения (ТКЛР) нитридной керамики и молибдена (αКТД ˜5·10-6 К-1). При этом, в отличие от известного устройства [А.С. 1318895 И.К.Камилов, Х.К.Алиев, Я.М.Шахабутинов. Емкостный дилатометр, Бюл. №23, 23.06.87], ТЭД обеспечивает прямое измерение шести «зависимых от образца» параметров (3 емкости и 3 тангенса угла потерь), из которых определяется линейный размер l образца (из емкости) и его диэлектрическая проницаемость - ε (из tgσ):

где l - толщина образца в ТЭД;

Sво - площадь верхней (меньшей) обкладки образца;

ε - диэлектрическая проницаемость образца;

С - емкость между обкладками с образцом;

i - мнимая единица;

tgδ- тангенс угла потерь емкости с образцом;

lк - расстояние от верхней обкладки до крышки;

Ск - емкость между обкладкой и крышкой;

εк - диэлектрическая проницаемость вакуума;

tgδк - тангенс угла потерь емкости с вакуумом;

hТЭД = const+α·Тс - высота по внутреннему вертикальному сечению ТЭД;

Tc - температура системы обкладок;

Sкр - площадь крышки (см);

εс - диэлектрическая проницаемость системы (образец + пространство до крышки);

tgδc - тангенс угла потерь системы.

Для точного определения линейного размера образца - l (толщины диэлектрика в «измерительном конденсаторе» ТЭД, в котором, в зависимости от температуры и давления, происходят изменения нано-, микро- и макроструктуры образца, изменяющие ε) [Белозеров В.В. Температурные аномалии диэлектрических свойств композитов типа «полимер-керамика» - в сб. мат. XV Всерос. конф. по физике сегнетоэлектриков /BKC-XV/, Ростов н/Д, РГУ, 1999, с.221] требуются соответствующие итерации при решении уравнений (13).

Таким образом, в отличие от устройства косвенного измерения [Патент РФ 93025898, Дикун А.Д., Фишман В.Я., Суханов М.А., Нагорняк И.Н., Герасимов Б.С., Арзуманов И.А. Дифференциальный объемный дилатометр, 1995.09.20], непосредственное измерение ε позволяет построить двухмерные зависимости ε и tgδ образца от температуры Т и частоты ω, т.е. помимо ТД и ДТД провести его диэлектрический анализ (ДЭА), решая систему уравнений (13) с технически обоснованным для каждого применения шагом в интервале частот от 25 Гц до 1 МГц.

Для проводника или полупроводника эквивалентная схема представлена на фиг.3. Вместо емкости с образцом измеряется его проводимость G, активное сопротивление R, реактивное сопротивление X, модуль комплексного сопротивления Z и угол фазового сдвига комплексного сопротивления ϕ, и система уравнений принимает следующий вид:

где R - активное сопротивление образца;

SТЭД - площадь горизонтального сечения образца (тигля);

ρ - удельное сопротивление образца;

остальные обозначения как в формулах (1-13).

Возможность измерителя иммитанса программно изменять частоты измерений параметров образца в ТЭД (G, Z, ϕ, С и tgδ) в широком диапазоне обеспечивает определение двухмерных зависимостей магнитной проницаемости μ образца от температуры Т и частоты ω решением уравнений импеданса:

где Z - измеренное значение комплексного сопротивления;

G - измеренное значение проводимости;

μ0 - магнитная постоянная;

ω - частота измерения,

остальные обозначения как в формулах (1-14).

Циклическое измерение индуктивности L образца и определение указанных выше параметров дает возможность вычисления следующих критериев гомохронности (критериев подобия):

где t - время;

L - измеренное значение индуктивности;

остальные обозначения как в формулах (1-16).

По взаимной корреляции критериев подобия (17-21) с предыдущими параметрами осуществляется идентификация нано-, микро- и макроструктурных изменений в образце (поляризация, полиморфные превращения, термодеструкция и т.д.):

4.3. Термобароциклирование и термобаронагружение

При исследовании надежности и долговечности конструкционных материалов и при испытаниях изделий из них используются термостаты, криостаты, термобарокамеры и способы термоциклирования и термобаронагружения в них соответственно, в т.ч. для ускоренных испытаний [Буловский П.И., Зайденберг М.Г. Надежность приборов систем управления /Справоч. пособ./, Л., Машиностроение, 1975, с.266-273, с.289-298].

В области ТА известен дифференциальный сканирующий калориметр (ДСК) высокого давления DSC 204 HP Phoenix®, выпускаемый фирмой NETZSCH, который работает в диапазоне температур от минус 50°C до плюс 600°С и давлений от 0,01 МПа до 15 МПа [http://www.netzsch-thermal-analysis.com/index_ru.html]. Однако один способ ДСК без синхронизации с ТГ и ДТГ, ТД и ДТД не может решить задачу «ускоренного старения» образца с определением его прочностных (модулей упругости) и надежностных параметров.

В заявляемом способе ССТА в рабочем объеме источника тепла/холода реализуется адаптивный режим термобароциклирования (от минус 50°С до плюс 50°С, в термокриостате) и термобаронагружения (от 20°С до 835°С в электропечи) образца в интервале давлений Р (от 0,001 МПа до 1 МПа) с технически обоснованным шагом. Это позволяет реализовать квазиизотермические и квазиизобарические участки в окрестностях «особых точек» (нано-, микро- и макроструктурных изменений), что повышает точность и достоверность определения изменений в этих точках приведенных параметров.

Адаптивность режима заключается в изменении давления скачком или линейно на квазиизотермических участках и в линейном изменении температуры на квазиизобарических участках, что реализуется прецизионной схемой контроля и управления термокриостатом и электропечью - программно-логическим автоматом (ПЛА) под управлением компьютера.

Это позволяет определить и вычислить все калорические и термические коэффициенты образца и построить их зависимости от изменения давления P и температуры Т:

где CV - теплоемкость при постоянном объеме;

dQV - изменение тепла при постоянном объеме (Т - температуре, Р - давлении);

dT - изменение температуры (V - объема, Р - давления);

ξ - коэффициент изотермического изменения внутренней энергии;

СР - теплоемкость при постоянном давлении;

h - теплота изотермического возрастания давления;

χ - коэффициент изобарического изменения внутренней энергии;

ψ - теплота изохорического возрастания давления;

β - изотермический коэффициент сжатия;

γ - изохорный коэффициент давления.

После получения коэффициентов (22-29) определяется энтропия образца S при температуре Т и давлении Р:

где S (Po,To) - энтропия образца при Т=То, а интегрирование проводится по отдельным температурным интервалам (j), где нет фазовых переходов первого рода (i);

индекс ф.п. - расшифровывается как «фазовый переход»;

остальные обозначения как в формулах (1-21).

Одновременно, используя данные ДТД и связь β с модулем объемной упругости (К=1/β), вычисляются остальные модули упругости, а также определяется второй критерий подобия упругих деформаций, равный ρgl/E:

где Е - модуль Юнга;

G - модуль сдвига;

ν - коэффициент Пуассона;

μμ, λλ - постоянные Ламе;

остальные обозначения как в формулах (1-30).

Технология термобароциклирования во времени (фиг.4) позволяет годовой цикл эксплуатации образца (8760 часов) имитировать функционированием в оговоренных режимах с колебаниями температур в диапазоне эксплуатации от «полюса до экватора» и давлений - от земных до ионосферных за 11 часов, т.е. почти в 800 раз быстрее. При этом проявляются и повышение пожарной опасности, и понижение показателей прочности «состарившихся» материалов, что существующими стандартными методами не определяется.

4.4. Горючесть и пожарная опасность

4.4.1. Заявляемый способ ССТА и установка, его реализующая, позволяют определить показатели (табл.1) пожарной опасности и исходного образца, и «состаренного», а также все дополнительные (табл.2 - показатели, выделенные жирным шрифтом) с использованием основных параметров образца по нижеследующим формулам и уравнениям.

4.4.2. Группа горючести образца определяется в соответствии с указанным (табл.2) стандартом по относительной убыли массы образца по времени (в процентах):

1 - негорючие: при нагревании образца в электропечи с температурой, равной 750°С, в течение 30 минут, убыль массы образца составляет не более 50%, при разности температуры образца и электропечи не более 50°С, при времени его горения от 0 с до 10 с;

2 - трудногорючие: при нагревании образца в электропечи с температурой, равной 200°С, в течение 5 минут, убыль массы образца составляет не более 60%, при разности температуры образца и электропечи не более 60°С;

3 - горючие:

трудновоспламеняемые - при нагревании образца в электропечи с температурой, равной 200°С, в течение 5 минут, убыль массы образца составляет более 60%, при разности температуры образца и электропечи более 60°С, при времени достижения указанной разности температур более 4 минут;

средней воспламеняемости - при нагревании образца в электропечи с температурой, равной 200°С, в течение 5 минут, убыль массы образца составляет более 60%, при разности температуры образца и электропечи более 60°С, при времени достижения указанной разности температур от 0,5 до 4 минут;

легковоспламеняемые - при нагревании образца в электропечи с температурой, равной 200°С, в течение 5 минут, убыль массы образца составляет более 60%, при разности температуры образца и электропечи более 60°С, при времени достижения указанной разности температур менее 0,5 минуты.

4.4.3. Температура размягчения Тр определяется как значение T1 (фиг.7), в котором фиксируется изменение плотности образца как 1-й экстремум dρ(T), после которого наступает экстремум dl(T) при скачкообразном уменьшении коэффициента теплопроводности λ (Т).

4.4.4. Температура плавления Тпл определяется как значение Т2 (фиг.7), в котором dl(T)=0 и dρ(T)=0 после 1-го экстремума.

4.4.5. Температура тления (Ттл) определяется как среднее значение между Т3 экстремума убыли массы dm(T), T4 - 2-го экстремума dl(T) и 2-го экстремума dρ(T).

4.4.6. Температура самовоспламенения (Тсв), которая равна температуре воспламенения (Твс), в отличие от указанного стандарта, определяется путем совместного решения системы неравенств Зельдовича и Семенова в точке воспламенения (Se=1/e), которая фиксируется в окрестности Т7 (фиг.7) - 3-го экстремума производной dρ(T), как среднее значение T7 и T6, T8, T9 - 3-го, 4-го и 5-го экстремумов dl(T), в интервале окончания убыли массы образца от Т3 до Т9 [dm(T) имеет минимум, стремящийся к 0], до скачкообразного уменьшения коэффициента теплопроводности λ (Т):

где Ze - критерий Зельдовича (критическая плотность теплового потока);

λ - текущий коэффициент теплопроводности образца;

R - газовая постоянная;

Т - температура образца;

Еа - энергия активации деструкции и пиролиза образца;

Н - тепловой эффект реакции (энтальпия образца);

K - предэкспонент;

Se - критерий Семенова (критерий теплового взрыва);

Q - теплота, подведенная к образцу;

V - текущий объем образца;

S - текущая площадь поверхности образца;

α - текущий коэффициент теплоотдачи образца.

4.4.7. Число Сполдинга (мера интенсивности горения - В) определяется как максимум на кривой ДТГ в интервале температур Тсв<Т<Тмакс по формуле:

где В - число Сполдинга;

Тмакс - температура полного выгорания (температура образования коксового остатка Т10 - фиг.7);

Тсв - температура самовоспламенения;

dm/dt - массовая скорость горения.

4.4.8. Теплота сгорания (Qсг) определяется как энтальпия (формула 1) экзотермической стадии в интервале температур Тсв<Т<Тмакс.

4.4.9. Кислородный индекс (КИ) определяется как средняя величина между приближениями Ван Кревелена и Джонсона:

,

где КИ - кислородный индекс = [O2]/([O2]+[N2]) - объемные доли кислорода и азота в предельной смеси,

КО - коксовый остаток образца в процентах,

Qсг -удельная теплота сгорания.

4.4.10. Термостойкость образца (Тт, Чц), в зависимости от класса, определяется характеристической температурой (например, ползучести, перехода из хрупкого в пластичное состояние, деструкции) и предельным числом термоциклов в эксплуатационном диапазоне температур, после которых образец утрачивает характеристический показатель (например, теряет установленную прочность или изоляционную способность).

По изложенному характеристической температурой пожарной опасности образца является средняя температура Тт между первым и вторым максимумом тангенса угла потерь в образце (Тт1 и Тт2 - фиг.7), а число циклов определится как отношение разности температуры плавления или начала убыли массы (T1 - фиг.7) и полученной средней температурой Тт к изменению средней за один цикл ΔТт:

1-й цикл -

2-й цикл - ;

где Тт - температурный параметр термостойкости (в т.ч. в 1-м цикле);

Тт1 - температура 1-го максимума tgδ образца;

Тт2 - температура 2-го максимума tgδ образца;

*Тт - температурный параметр термостойкости во 2-м цикле;

ΔТт - изменение среднего параметра Тт за цикл;

Чц - количество циклов термобароударов;

T1 - температура плавления (начала убыли массы образца).

4.4.11. Долговечность образца

В методологии способа ССТА используется понятие долговечности по ГОСТ 27.002 как среднего ресурса, обозначаемого tp, определяющего время достижения предельного характеристического параметра в течение срока эксплуатации (установленный параметр прочности, например модуль Юнга - Е, или теплоизоляционная способность, тогда коэффициент теплопроводности - λ и т.д.).

С точки зрения пожарной опасности веществ и материалов, характеристическим параметром является их горючесть (п.4.4.2) и термостойкость (п.4.4.10), поэтому tp определяется по формуле:

где 8760 - среднее количество часов в году;

tц - время одного термобароцикла испытаний (например, на фиг.6 - 11 часов).

Отношение 8760/tц является коэффициентом ускорения испытаний и обозначается Ку; Ку является характеристическим коэффициентом «старения» образца.

4.4.12. Вероятность пожара образца

В методологии способа ССТА используется понятие вероятности пожара по ГОСТ 12.1.004 как вероятности пожара образца в начале его эксплуатации Ро из условия, что при достижении предельного значения характеристического параметра по истечении его ресурса tp возможность пожара образца становится равновероятной (Ptp=0,5) и можно вычислить значение интенсивности пожара, логарифмируя уравнение Ptp=1-еλtp:

после чего, подставляя полученное значение в то же уравнение, но с годовым ресурсом времени, получим:

5. Описание устройств и последовательности операций

5.1. Сущность изобретения поясняется эскизами, где:

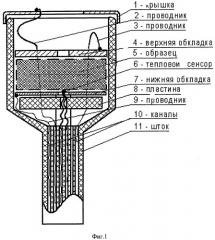

- на фиг.1 приведен эскиз керамического тигля-электродилатометра (ТЭД);

- на фиг.2 приведена эквивалентная схема ТЭД при исследовании диэлектриков;

- на фиг.3 приведена эквивалентная схема ТЭД при исследовании полупроводников и проводников;

- на фиг.4 приведена блок-схема установки, реализующей способ ССТА;

- на фиг.5 приведена начальная циклограмма «термобароударов» в термокриостате;

- на фиг.6 приведена циклограмма «адаптивных термобароударов», определяемая после многократного итеративного термобароциклирования в термокриостате;

- на фиг.7 приведены экспериментальные результаты исследования полимера способом ССТА.

5.2. Описание установки

На рабочем (посадочном) месте установки, на которое опускается источник тепла/холода 12 (фиг.4), смонтирован керамический тигель-электродилатометр 14 (ТЭД - фиг.1), в который помещается первый образец (исследуемого вещества или материала) 5, и тепловой сенсор (термопара) 13, подключенный к многоканальному измерителю температуры 17 (и программно-логическому автомату ПЛА), измеряющему температуру и передающему данные измерений в компьютер 19 по интерфейсу RS-232. ТЭД оснащен внутренним тепловым сенсором (термопарой) 6, проходящим через отверстие в керамической пластине 8 и контактирующим с образцом, концы которого выводятся по каналу 10 керамического штока 11 и подключаются к измерителю температуры 17. ТЭД имеет три электрических сенсора (две молибденовые обкладки и крышка). Нижняя молибденовая обкладка 7, закрепленная неподвижно, подключается проводником 9, проходящим по каналу 10 керамического штока 11, подключается через коммутатор 16 к измерителю иммитанса 18, который соединен с компьютером по интерфейсу RS-232. Подвижная молибденовая верхняя обкладка 4 проводником 3 выводится по каналу 10 керамического штока 11 и подключается к измерителю иммитанса 18. Верхняя и нижняя о