Каскадное регулирование для задания требуемого среднего значения технологического параметра

Иллюстрации

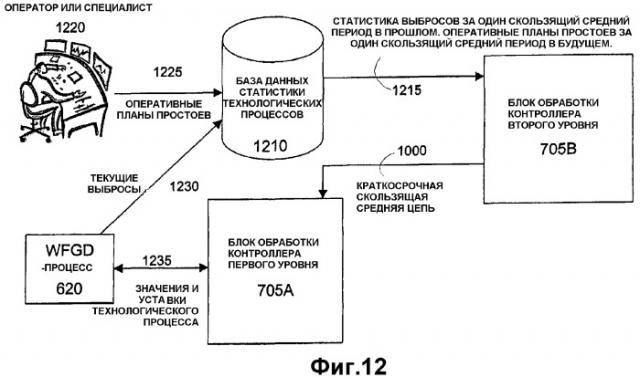

Показать всеИзобретение относится к многоуровневому контроллеру, который управляет работой системы, выполняющей технологический процесс. Техническим результатом является повышение эффективности управления работой системы. Процесс имеет несколько технологических параметров (МРР): один из МРР является управляемым технологическим параметром (СТРР) и один из МРР является целевым технологическим параметром (ТРР); и заданный целевой предел (DTV), представляющий первый предел фактического среднего значения (AAV) ТРР за заданный период времени продолжительностью TPLAAV2. AAV вычисляется на основе фактических значений (AV) ТРР за заданный период. Первый логический контроллер прогнозирует будущие средние значения (FAV) ТРР за первый будущий период времени (FFTP), имеющий продолжительность TPLAAV2 и идущий от текущего момента времени Т0 до будущего момента времени ТAАV2, до которого ТРР перейдет в установившийся режим. FAV прогнозируются на основе (i) AAV TTP в различные моменты времени за первый предшествующий период времени (FPTP) продолжительностью, по меньшей мере, TPLAAV2, длящийся от предшествующего времени Т_AAV2 до текущего времени Т0, (ii) текущих значений МРР и (iii) DTV. Второй логический контроллер устанавливает дополнительное целевое значение (FTV), представляющее второй предел AAV TTP для второго будущего периода времени (SFTP), имеющего продолжительность, равную TPLAAV1, которая меньше продолжительности TPLAAV2, и идущего от текущего времени Т0 до будущего времени TAAV1. FTV устанавливается на основе одного или более прогнозируемых FAV ТРР за FFTP. 4 н. и 20 з.п. ф-лы, 23 ил., 3 табл.

Реферат

Родственные заявки

Настоящая Заявка связана с Заявкой (США) серийный номер _______ [адвокатская выписка 3156-046], зарегистрированной параллельной с данной и озаглавленной "MODEL PREDICTIVE CONTROL OF AIR POLLUTION CONTROL PROCESSES"; Заявкой (США) серийный номер _______ [адвокатская выписка 3156-046A], зарегистрированной параллельной с данной и озаглавленной "OPTIMIZED AIR POLLUTION CONTROL"; Заявкой (США) серийный номер _______ [адвокатская выписка 3156-046E], зарегистрированной параллельной с данной и озаглавленной "COST BASED CONTROL OF AIR POLLUTION CONTROL"; Заявкой (США) серийный номер _______ [адвокатская выписка 3156-046H], зарегистрированной параллельной с данной и озаглавленной "CONTROL OF ROLLING OR MOVING AVERAGE VALUES OF AIR POLLUTION CONTROL EMISSIONS TO A DESIRED VALUE"; Заявкой (США) серийный номер _______ [адвокатская выписка 3156-046J], зарегистрированной параллельной с данной и озаглавленной "MAXIMIZING PROFIT AND MINIMIZING LOSSES IN CONTROLLING AIR POLLUTION"; Заявкой (США) серийный номер _______ [адвокатская выписка 3156-046K], зарегистрированной параллельной с данной и озаглавленной "MAXIMIZING REGULATORY CREDITS IN CONTROLLING AIR POLLUTION".

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к управлению технологическими процессами. Более конкретно, настоящее изобретение относится к методикам усовершенствованного управления технологическими процессами, например, используемым для регулирования загрязнения воздушной среды. Примеры таких технологических процессов включают в себя, но не только, мокрую и сухую очистку дымового газа от сернистых соединений (WFGD/DFGD), устранение оксидов азота посредством избирательного каталитического восстановления (SCR) и удаление макрочастиц посредством электростатического осаждения (ESP).

Уровень техники

Мокрая очистка дымового газа от сернистых соединений

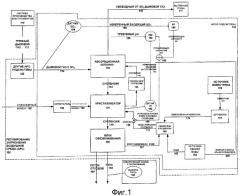

Как указано в качестве основания для описания, существует несколько технологических процессов для регулирования загрязнения воздушной среды. Рассмотрим процесс WFGD. Процесс WFGD является наиболее часто используемым технологическим процессом для удаления SO2 из дымового газа в энергетической промышленности. Фиг.1 - это блок-схема, иллюстрирующая общее представление подсистемы мокрой очистки дымового газа от сернистых соединений (WFGD) для удаления SO2 из грязного дымового газа, который создается ископаемым топливом, к примеру, системами производства электроэнергии на угле, и генерирования сортовых побочных продуктов, например, имеющих свойства, которые позволяют им утилизироваться с минимизированными затратами на утилизацию, или свойства, делающие их применимыми в коммерческих целях.

В США в настоящее время предпочтительным побочным продуктом WFGD является сортовой гипс, имеющий относительно высокое качество (очистка +95%), пригодный для использования в древесной плите, которая, в свою очередь, используется в строительстве домов и офисов. Сортовой гипс высокого качества (˜92%) также в настоящее время является предпочтительным побочным продуктом WFGD в ЕС и Азии, но в большинстве случаев производится для использования в цементе и в удобрениях. Тем не менее, если будет сокращение на рынке объемов высококачественного гипса, качество сортового гипса, используемого в качестве побочного продукта WFGD, может быть снижено для соответствия менее жестким техническим условиям по качеству, требуемым для утилизации при минимальных затратах. В этом отношении стоимость утилизации может быть минимизирована, если, например, качество гипса подходит либо для бытовой мусорной свалки, либо для зон обратной засыпки, из которых собран уголь, используемый для генерирования электроэнергии.

Как показано на фиг.1, загрязненный дымовой газ 112 с высоким содержанием SO2 выпускается из парового котла или экономайзера (не показан) системы 110 производства электроэнергии на угле в систему регулирования загрязнения воздушной среды (APC) 120. В общем, загрязненный дымовой газ 112, попадающий в APC 120, не только имеет высокое содержание SO2, но также содержит другие так называемые загрязнители, такие как NOx и твердые частицы. Перед обработкой посредством WFGD-подсистемы загрязненный дымовой газ 112, попадающий в APC 120, сначала направляется в другие APC-подсистемы 122 для удаления NOx и твердых частиц из загрязненного дымового газа 112. Например, загрязненный дымовой газ может обрабатываться посредством подсистемы избирательного каталитического восстановления (SCR) (не показана) для удаления NOx и посредством подсистемы электростатического осаждения (EPS) (не показана) или фильтра (не показан) для удаления твердых частиц.

Дымовой газ 114 с высоким содержанием SO2, выпускаемый из других APC-подсистем 122, направляется в WFGD-подсистему 130. Дымовой газ 114 с высоким содержанием SO2 обрабатывается посредством абсорбционной колонны 132. Специалисты в данной области техники должны понимать, что SO2 в дымовом газе 114 имеет высокую концентрацию кислот. Следовательно, абсорбционная колонна 132 работает таким образом, что обеспечивать контакт дымового газа 114 с высоким содержанием SO2 с суспензией 148, имеющей более высокий уровень pH, чем дымовой газ 114.

Следует принимать во внимание, что большинство традиционных WFGD-подсистем включают в себя блок обработки WFGD типа, показанного на фиг.1. Это оптимально по многим причинам. Например, как широко известно в данной области техники, блоки обработки WFGD, имеющие распылительные абсорбционные колонны, имеют конкретные желательные характеристики технологического процесса WFGD. Тем не менее, блоки обработки WFGD, имеющие другие конфигурации оборудования абсорбции и окисления, при необходимости могут использоваться вместо показанного на фиг.1 и при этом предоставлять аналогичную функциональность очистки дымового газа от сернистых соединений, и обеспечивать аналогичные преимущества из дополнительных усовершенствований управления технологическими процессами, представленных в данной заявке. Для простоты и краткости в данном описании рассматривается стандартная распылительная колонна, показанная на фиг.1, но следует отметить, что представленные принципы могут применяться к другим конфигурациям WFGD.

В ходе обработки в противоточной абсорбционной колонне 132 SO2 в дымовом газе 114 вступает в реакцию с суспензией 148 с высоким содержанием карбоната кальция (известняком и водой) для образования сульфита кальция, который, по сути, является солью, тем самым SO2 удаляется из дымового газа 114. Очищенный от SO2 дымовой газ 116 выпускается из абсорбционной колонны 132 в вытяжную трубу 117 либо в оборудование обработки пара (не показано). Получившаяся преобразованная суспензия 144 направляется в кристаллизатор 134, где соль кристаллизуется. Кристаллизатор 134 и абсорбер 132 типично размещаются в одной колонне без физического разделения между ними, и, хотя они выполняют различные функции (поглощение в газообразной фазе и кристаллизацию в жидкой фазе), эти функции осуществляются в одной технологической камере. Оттуда гипсовая суспензия 146, которая включает в себя кристаллизованную соль, направляется из кристаллизатора 134 в блок 136 обезвоживания. Дополнительно, рециркулирующая суспензия 148, которая может включать в себя (а может и нет) такую же концентрацию кристаллизованных солей, что и гипсовая суспензия 146, направляется из кристаллизатора 134 через насосы 133 и обратно в абсорбционную колонну 132 для продолжения цикла абсорбции.

Нагнетатель 150 нагнетает атмосферный воздух 152 для создания окислительного воздуха 154 для кристаллизатора 134. Окислительный воздух 154 смешивается с суспензией в кристаллизаторе 134 для окисления сульфита кальция до сульфата кальция. Каждая молекула сульфата кальция связывается с двумя молекулами воды для образования соединения, которое, в общем, упоминают как гипс 160. Как показано, гипс 160 удаляется из блока 130 обработки WFGD и продается, к примеру, изготовителям качественных строительных древесных плит.

Восстановленная вода 167 из блока 136 обезвоживания направляется в смеситель/насос 140, где она объединяется со свободной от примесей известковой мукой 174 из дробилки 170 для создания известкой суспензии. Поскольку часть технологической воды теряется в гипсе 160 и потоке 169 отходов, дополнительная свежая вода 162 из источника 164 свежей воды добавляется для сохранения плотности известковой суспензии. Дополнительно, отходы, такие как шлак, удаляются из блока 130 обработки WFGD посредством потока 169 отходов. Отходы могут направляться, например, в шлакоотстойник или утилизироваться другим способом.

Итак, SO2 в дымовом газе 114 с высоким содержанием SO2 абсорбируется посредством суспензии 148 в области контакта с суспензией в абсорбционной колонне 132 и затем кристаллизуется и окисляется в кристаллизаторе 134, и обезвоживается в блоке 136 обезвоживания для образования требуемого технологического побочного продукта, которым в данном примере является сортовой гипс 160. Дымовой газ 114 с высоким содержанием SO2 проходит через абсорбционную колонну 132 в течение нескольких секунд. Полная кристаллизация соли в преобразованной суспензии 144 посредством кристаллизатора 134 может потребовать от 8 до 20 и более часов. Следовательно, кристаллизатор 134 имеет большую емкость, которая служит в качестве резервуара кристаллизуемой суспензии. Рециркулирующая суспензия 148 закачивается обратно в верхнюю часть абсорбера для восстановления дополнительного SO2.

Как показано, суспензия 148 подается в верхнюю часть абсорбционной колонны 132. Колонна 132 типично содержит несколько уровней распылительных насадок для подачи суспензии 148 в колонну 132. Абсорбер 132 функционирует в противоточной конфигурации: струя суспензии течет вниз по абсорберу и входит в контакт с текущим вверх дымовым газом 114 с высоким содержанием SO2, который подан в нижнюю часть абсорбционной колонны.

Свободный от примесей известняк 172 из источника 176 известняка сначала измельчается в дробилке 170 (типично в грануляторе) и затем смешивается с восстановленной водой 167 и свежей добавочной водой 162 в смесителе 140 для образования известняковой суспензии 141. Проток известковой муки 174 и воды 162 через клапан 163 в смеситель/резервуар 140 контролируется таким образом, чтобы поддерживать достаточные запасы свободной от примесей известковой суспензии 141 в смесителе/резервуаре 140. Проток свободной от примесей известковой суспензии 141 в кристаллизатор 134 регулируется таким образом, чтобы поддерживать надлежащий pH для суспензии 148, который в свою очередь регулирует объем SO2, удаляемого из дымового газа 114. Обработка WFGD типично позволяет добиться удаления 92-97% SO2 из дымового газа, хотя специалисты в данной области техники должны принимать во внимание, что за счет использования определенных методик и добавления органических кислот в суспензию удаление SO2 можно увеличить до величины, превышающей 97%.

Как описано выше, традиционные подсистемы WFGD возвращают в оборот суспензию. Хотя часть отработавшей воды и других отходов типично генерируется в производстве гипса, вода регенерируется до некоторой степени и используется для пополнения свободной от примесей известковой суспензии, тем самим минимизируя отходы и затраты, которые связаны с обработкой технологической воды.

Следует принимать во внимание, что, поскольку известняк в большинстве случаев легко доступен в больших объемах, он, как правило, используется в качестве реагента в очистке каменноугольного газа от сернистых соединений. Тем не менее, другие реагенты, такие как негашеная известь или натриевое соединение, альтернативно могут использоваться вместо известняка. Эти другие реагенты типично более дорогие и в настоящее время не могут конкурировать по затратам с известняковым реагентом. Тем не менее, с помощью очень небольшой модификации смесителя 140 и вышерасположенного источника реагентов существующая WFGD известняком может выполняться с помощью негашеной извести или натриевого соединения. Фактически, большинство систем WFGD включают в себя резервную подсистему извести, с тем чтобы WFGD могла осуществляться в случае проблем с поставками известняка или длительного технического обслуживания дробилки 170.

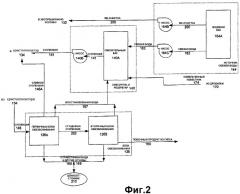

Фиг.2 дополнительно показывает подробности подсистемы WFGD, показанной на фиг.1. Как показано, блок 136 обезвоживания может включать в себя первичный блок 136A обезвоживания и вторичный блок 136B обезвоживания. Первичный блок 136A обезвоживания предпочтительно включает в себя гидроциклоны для разделения гипса и воды. Вторичный блок 136B обезвоживания предпочтительно включает в себя ленточную сушилку для осушения гипса. Как описано выше, дымовой газ 114 поступает в абсорбер 132 типично сбоку и течет вверх через брызги известняковой суспензии, которая распыляется в верхней части абсорбционной колонны. До выхода из абсорбера дымовой газ подается через брызгоуловитель (ME) (не показан), который находится в верхней части абсорбера 132; брызгоуловитель удаляет захваченную жидкость и твердые вещества из струи дымового газа. Чтобы в брызгоуловитель не попадали твердые вещества, применяется мокрая очистка 200 брызгоуловителя. Следует понимать, что очистка 200 ME поддерживает чистоту ME в абсорбционной колонне 132 с помощью воды из источника 164 свежей воды. Вода 200 для очистки ME - это самая чистая вода, подаваемая в WFGD-подсистему 130.

Как упоминалось выше, брызги известняковой суспензии абсорбируют значительный процент SO2 (к примеру, 92-97%) из дымового газа, который протекает через абсорбционную колонну 132. После абсорбции SO2 струя суспензии течет вниз в кристаллизатор 134. В практической реализации абсорбционная колонна 132 и кристаллизатор 134 зачастую помещаются в единой структуре, при этом абсорбционная колонна находится сразу над кристаллизатором. В этих реализациях струя суспензии просто стекает вниз единой структуры для кристаллизации.

Известковая суспензия вступает в реакцию с SO2 для генерирования гипса (дегидрата сульфата кальция) в кристаллизаторе 134. Как упоминалось выше, искусственный сжатый окислительный воздух 154 используется для содействия окислению, которое осуществляется в следующей реакции:

SO2+CaCO3+1/2O2+2H2O->CaSO4·2H2O+CO2 (1)

Окислительный воздух 154 подается в кристаллизатор 134 посредством нагнетателя 150. Окислительный воздух предоставляет дополнительный кислород, необходимый для преобразования сульфита кальция в сульфат кальция.

Абсорбционная колонна 132 используется для обеспечения тесного контакта дымового газа и жидкой суспензии, необходимого для достижения высокой эффективности удаления согласно требованиям по защите окружающей среды. Противоточные открытые распылительные абсорбционные колонны предоставляют особенно желательные характеристики для обработки WFGD известнякового гипса: они по сути являются надежными, имеют меньший потенциал закупоривания, чем другие основанные на колоннах компоненты блоков обработки WFGD, вызывают низкий перепад давлений и являются экономичными с точки зрения как капитальных, так и операционных расходов.

Как показано на фиг.2, источник 164 воды типично включает в себя водяной бак 164A для хранения достаточного количества свежей воды. Кроме того, типично имеется один или более насосов 164B для нагнетания ME-очистки 200 в абсорбционную колонну 132 и один или более насосов 164C для подачи под давлением потока 162 свежей воды в смеситель 140. Смеситель 140 включает в себя смесительный бак 140A и один или более насосов 140B подачи суспензии для перемещения свободной от примесей известковой суспензии 141 в кристаллизатор 134. Один или более дополнительных очень крупных насосов 133 подачи суспензии (см. фиг.1) требуются для подъема суспензии 148 из кристаллизатора 134 в несколько уровней распыления верхней части абсорбционной колонны 132.

Как описано дополнительно ниже, типично известковая суспензия 148 попадает в абсорбционную колонну 132 посредством распылительных насадок (не показаны), находящихся на различных уровнях абсорбционной колонны 132. При полной нагрузке большинство WFGD-подсистем работают с, по меньшей мере, одним запасным насосом 133 подачи суспензии. При пониженной нагрузке часто можно достигать требуемой эффективности удаления SO2 с помощью меньшего числа насосов 133 подачи суспензии. Существует существенный материальный стимул в уменьшении нагрузки насосов 133 подачи суспензии. Эти насосы являются одними из наиболее крупных насосов в мире и приводятся в действие электричеством, которое в противном случае можно было продавать непосредственно в электроэнергетической системе (паразитная силовая нагрузка).

Гипс 160 отделяется от жидкостей в гипсовой суспензии 146 в первичном блоке 136A обезвоживания, типично с помощью гидроциклона. Слив гидроциклона и одного или более других компонентов первичного блока 136A обезвоживания содержит небольшой объем твердых веществ. Как показано на фиг.2, это сливная суспензия 146A возвращается в кристаллизатор 134. Восстановленная вода 167 отправляется обратно в смеситель 140, чтобы сделать свежую известняковую суспензию. Другие отходы 168, как правило, направляются из первого блока 136A обезвоживания в шлакоотстойник 210. Сгущенная суспензия 202 направляется во вторичный блок 136B обезвоживания, который часто имеет форму ленточного фильтра, где она обезвоживается для получения побочного продукта 160 из гипса. Помимо этого, восстановленная вода 167 из вторичного блока 136B обезвоживания возвращается в смеситель/насос 140. Как показано на фиг.1, пробы 161 гипса берутся вручную или другим образом и анализируются, типично каждые несколько часов, для определения чистоты гипса 160. Стандартных прямых оперативных измерений чистоты гипса не существует.

Как показано на фиг.1, пропорционально-интегрально-дифференциальный (PID) контроллер 180 традиционно используется вместе с упреждающим (FF) контроллером 190 для управления работой WFDG-подсистемы. Ранее PID-контроллеры выполняли функции пневматического аналогового управления. Сегодня PID-контроллеры выполняют функции прямого цифрового управления с помощью математических формулировок. Назначение FF 190/PID-контроллера 180 заключается в управлении pH суспензии на основе установленной связи. Например, может быть установлена связь между регулировкой клапана 199, показанного на фиг.1, и измеренным значением pH суспензии 148, текущей из кристаллизатора 134 в абсорбционную колонну 132. Если так, клапан 199 управляется таким образом, чтобы pH суспензии 148 соответствовал требуемому значению 186, часто упоминаемому как уставка (SP).

FF 190/ PID-контроллер 180 регулирует поток известняковой суспензии 141 через клапан 199 на основе уставки pH для увеличения или уменьшения значения pH суспензии 148, измеренного pH-датчиком 182. Следует понимать, что это достигается посредством передачи FF/PID-контроллером соответствующих управляющих сигналов 181 и 191, что приводит к команде регулировки клапана, показанной как SP 196 регулирования потока, в контроллер потока, который предпочтительно является частью клапана 199. В ответ на SP 196 регулирования потока контроллер потока, в свою очередь, управляет регулировкой клапана 199, чтобы изменить поток известняковой суспензии 141 из микшера/насоса 140 в кристаллизатор 134.

Настоящий пример показывает контроль pH с помощью комбинации FF-контроллера 190 и PID-контроллера 180. Некоторые установки не включают в себя FF-контроллер 190.

В настоящем примере PID-контроллер 180 генерирует сигнал 181 управления PID посредством обработки измеренного значения 183 pH суспензии, принятого от pH-датчика 182, в соответствии с алгоритмом регулирования потока суспензии, представляющим установленную связь между измеренным значением 183 pH суспензии 148, протекающей из кристаллизатора 134 в абсорбционную колонну 132. Алгоритм типично хранится в PID-контроллере 180, хотя это не обязательно. Сигнал 181 управления может представлять, например, уставку клапана (VSP) для клапана 199 или уставку измеренного значения (MVSP) для потока измельченной известковой суспензии 141, выходящей из клапана 199.

В данной области техники широко известно, что алгоритм, используемый PID-контроллером 180, имеет пропорциональный элемент, интегральный элемент и дифференцирующий элемент. PID-контроллер 180 сначала вычисляет разность между требуемым SP и измеренным значением для определения ошибки. Далее PID-контроллер применяет ошибку к пропорциональному элементу алгоритма, которым является корректируемая константа для PID-контроллера или для каждого из PID-контроллеров, если несколько PID-контроллеров используется в WFGD-подсистеме. PID-контроллер типично умножает фактор настройки или технологическое усиление посредством ошибки для получения пропорциональной функции для регулирования клапана 199.

Тем не менее, если PID-контроллер 180 не имеет корректного значения фактора настройки или технологического усиления, или если условия технологического процесса изменяются, пропорциональная функция будет неточной. Из-за этой неточности VSP или MVSP, сгенерированный PID-контроллером 180, фактически имеет смещение от значения, соответствующего требуемому SP. Следовательно, PID-контроллер 180 применяет накопленную ошибку во времени с помощью интегрального элемента. Интегральный элемент является фактором времени. При этом PID-контроллер 180 умножает фактор настройки или технологическое усиление на накопленную ошибку для устранения смещения.

Обратимся к дифференцирующему элементу. Дифференцирующий элемент является коэффициентом ускорения, ассоциативно связанным с продолжающимся изменением. На практике дифференцирующий элемент редко применяется в PID-контроллерах, используемых для управления WFGD-процессами. Это обусловлено тем, что применение дифференцирующего элемента не имеет конкретной выгоды для этого типа варианта применения управления. Таким образом, большинство контроллеров, используемых в WFGD-подсистемах, - это фактически PI-контроллеры. Тем не менее, специалисты в данной области техники должны признавать, что при необходимости PID-контроллер 180 легко может быть сконфигурирован необходимой логикой для применения дифференцирующего элемента традиционным способом.

Таким образом, предусмотрено три константы настройки, которые могут применяться традиционными PID-контроллерами для управления значениями технологических параметров, такими как pH рециркулирующей суспензии 148, поступающей в абсорбционную колонну 132, до уставки, например, потока свежей известняковой суспензии 141 в кристаллизатор 134. Вне зависимости от используемой уставки она всегда устанавливается в отношении значения технологического параметра, а не в отношении требуемого результата, например, значения SO2, остающегося в дымовом газе 116, выпускаемом из абсорбционной колонны 132. Иначе говоря, уставка идентифицируется в отношении технологического процесса, и необходимо, чтобы управляемое значение технологического процесса измерялось напрямую, чтобы PID-контроллер мог контролировать его. Хотя точная форма алгоритма может изменяться от одного производителя оборудования к другому, базовый алгоритм PID-контроля использовался в обрабатывающей промышленности более 75 лет.

Обратимся снова к фиг.1 и 2, на которых показано, что на основе принимаемой команды от PID-контроллера 180 и FF-контроллера 190 контроллер потока генерирует сигнал, который инструктирует открывание или закрывание клапана 199, тем самым повышая или понижая поток измельченной известковой суспензии 141. Контроллер потока продолжает управление регулированием клапана до тех пор, пока клапан 199 не откроется или закроется для соответствия VSP измеренного значения объема известняковой суспензии 141, текущей из клапана 199, значению MVSP.

В вышеописанном традиционном примерном WFGD-контроле pH суспензии 148 управляется на основе требуемой уставки 186 pH. Для выполнения управления PID 180 принимает значение технологического процесса, т.е. измеренное значение pH 183 суспензии 148, от датчика 182. PID-контроллер 180 обрабатывает значение технологического процесса для генерирования команд 181 клапану 199 для регулирования потока свежей известняковой суспензии 141, которая имеет более высокий pH, чем суспензия 144 кристаллизатора, из смесителя/резервуара 140, и тем самым регулируя pH суспензии 148. Если команды 181 приводят к дополнительному открытию клапана 199, больше известняковой суспензии 141 протекает из смесителя 140 и в кристаллизатор 134, приводя к повышению pH суспензии 148. С другой стороны, если команды 181 приводят к закрытию клапана 199, меньше известняковой суспензии 141 протекает из смесителя 140 и, следовательно, в кристаллизатор 134, что приводит к понижению pH суспензии 148.

Дополнительно, WFGD-подсистема может содержать упреждающий контур, который реализуется с помощью упреждающего блока 190 для обеспечения стабильной работы. Как показано на фиг.1, значение концентрации SO2 189 в дымовом газе 114, поступающем в абсорбционную колонну 132, измеряется датчиком 188 и вводится в упреждающий блок 190. Многие WFGD-системы, которые включают в себя элемент FF-управления, могут объединять концентрацию 189 входящего дымового газа SO2 с показателем нагрузки генератора из системы 110 производства электроэнергии, для определения количества входящего SO2 вместо просто концентрации и последующего использования количества входящего SO2 в качестве входа в FF 190. Упреждающий блок 190 выступает в качестве пропорционального элемента с задержкой по времени.

В описываемой примерной реализации упреждающий блок 190 принимает последовательность измерений 189 SO2 от датчика 188. Упреждающий блок 190 сравнивает текущее принимаемое значение концентрации со значением концентрации, принятым непосредственно перед текущим принимаемым значением. Если упреждающий блок 190 определяет, что изменение в измеренных концентрациях SO2 произошло, например, от 1000-1200 частей на миллион, он конфигурируется логикой сглаживания ступенчатой функции, тем самым не допуская скачка в работе.

Упреждающий контур значительно повышает стабильность обычной работы, поскольку отношение между значением pH суспензии 148 и объемом известняковой суспензии 141, поступающей в кристаллизатор 134, в высшей степени нелинейно, а PID-контроллер 180 по сути является линейным контроллером. Таким образом, без упреждающего контура PID 180 очень трудно обеспечивать точное управление широким диапазоном pH с помощью одинаковых констант настройки.

Посредством управления pH суспензии 148 PID-контроллер 180 осуществляет удаление SO2 из дымового газа 114 с высоким содержанием SO2 и контроль качества побочного продукта 160 из гипса, произведенного посредством WFGD-подсистемы. Увеличение pH суспензии посредством повышения потока свежей известняковой суспензии 141 увеличивает объем SO2, удаленного из дымового газа 114 с высоким содержанием SO2. С другой стороны, повышение потока известняковой суспензии 141 и, таким образом, увеличение pH суспензии 148 замедляет окисление SO2 после абсорбции и, таким образом, преобразование сульфита кальция в сульфат, что, в свою очередь, приводит к ухудшению качества производимого гипса 160.

Таким образом, имеются конфликтующие управляющие цели удаления SO2 из дымового газа 114 с высоким содержанием SO2 и поддержания требуемого качества побочного продукта 160 из гипса. Т.е. может быть конфликт между удовлетворением SO2 требованиям по выбросам и требованиям к качеству гипса.

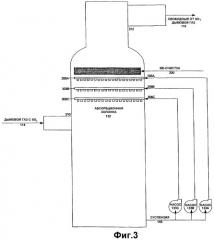

Фиг.3 проясняет дополнительные аспекты WFGD-подсистемы, описанной со ссылкой на фиг.1 и 2. Как показано, дымовой газ 114 с высоким содержанием SO2 поступает в нижнюю часть абсорбционной колонны 132 через отверстие 310, и дымовой газ 116 без SO2 выходит из верхней части абсорбционной колонны 132 через отверстие 312. В этой примерной традиционной реализации показана противоточная абсорбционная колонна с несколькими уровнями струй суспензии. Как показано, очистка 200 ME поступает в абсорбционную колонну 132 и распределяется посредством промывочных пульверизаторов (не показаны).

Кроме того, показано несколько насадок 306A, 306B и 306C, каждая из которых имеет распылитель 308A, 308B или 308C суспензии, который распыляет суспензию в дымовой газ для абсорбции SO2. Суспензия 148 закачивается из кристаллизатора 134, показанного на фиг.1, посредством нескольких насосов 133A, 133B и 133C, каждый из которых закачивает суспензию до собственного одного из уровней насадок 306A, 306B или 306C для суспензии. Следует понимать, что, хотя показано 3 различных уровня насадок для суспензии и пульверизаторов, число насадок и пульверизаторов должно варьироваться в зависимости от конкретной реализации.

Соотношение скорости потока жидкой суспензии 148, поступающей в абсорбер 132, к скорости потока дымового газа 116, выходящего из абсорбера 132, как правило, характеризуется как L/G. L/G - это один из ключевых структурных параметров в WFGD-подсистемах.

Скорость потока дымового газа 116 (насыщенного паром), обозначенная G, является функцией от входящего дымового газа 112 из системы 110 производства электроэнергии вверх по блоку обработки 130 WFGD. Таким образом, G не управляется (и не может управляться), но должно адресоваться в обработке WFGD. Таким образом, для оказания влияния на L/G L должно корректироваться. Регулирование числа работающих насосов для суспензии и "линейка" этих насосов для суспензии управляет скоростью потока жидкой суспензии 148 в абсорбционную колонну 132 WFGD, обозначенной как L. Например, если запущено только два насоса, работа насосов для верхних двух уровней распыления в сравнении с насосами до верхних и нижних уровней распыления создает различные L.

Можно регулировать L посредством управления работой насосов 133A, 133B и 133C для суспензии. Отдельные насосы могут включаться и выключаться для корректировки скорости потока жидкой суспензии 148 в абсорбционную колонну 132 и эффективной высоты, при которой жидкая суспензия 148 подается в абсорбционную колонну. Чем выше суспензия подается в колонну, тем больше времени контакта с дымовым газом она имеет, что приводит к удалению большего объема SO2, но это дополнительное удаление SO2 осуществляется за счет повышения потребления электроэнергии для закачивания суспензии до более высокого уровня распыления. Следует принимать во внимание, что чем больше число насосов, тем больше модульность такого управления.

Насосы 133A-133C, которые являются очень крупными элементами вращательного оборудования, могут запускаться и останавливаться автоматически или вручную. Чаще всего в США эти насосы управляются вручную посредством оператора подсистемы. В Европе более распространено автоматизировать запуск и остановку вращательного оборудования, такого как насосы 133A-133C.

Если скорость потока дымового газа 114, поступающего в блок 130 обработки WFGD, изменяется вследствие изменения в работе системы 110 производства электроэнергии, оператор WFGD-подсистемы регулирует работу одного или более насосов 133A-133C. Например, если скорость потока дымового газа упала до 50% от расчетной нагрузки, оператор или специальная логика в системе управления может отключить один или более насосов, которые закачивают суспензию в насадки уровня распыления при одном или более уровней распыления.

Хотя не показано на фиг.3, следует принимать во внимание, что дополнительные уровни распыления с ассоциативно связанными насосами и насадками для суспензии зачастую предоставляются при использовании в ходе обслуживания другого насоса или других насадок для суспензии или распылителей суспензии, ассоциативно связанных с первичными уровнями распыления. Добавление этого дополнительного уровня распыления увеличивает капитальные затраты абсорбционной колонны и, следовательно, подсистемы. Следовательно, некоторые владельцы WFGD принимают решение удалить дополнительный уровень распыления и избежать этих дополнительных капитальных затрат, и вместо этого добавляют органические кислоты в суспензию для повышения ее способности абсорбции и, как следствие, удаления SO2 из дымового газа в ходе периодов обслуживания. Тем не менее, эти добавки являются дорогими и, следовательно, их использование приводит к повышению операционных затрат, что со временем может компенсировать экономию капитальных затрат.

Как указано в уравнении 1 выше, для абсорбции SO2 должна произойти химическая реакция между SO2 в дымовом газе и известняком в суспензии. Результатом химической реакции в абсорбере является формирование сульфита кальция. В кристаллизаторе 134 сульфит кальция окисляется для образования сульфата кальция (гипса). В ходе этой химической реакции потребляется кислород. Для предоставления достаточного количества кислорода и увеличения скорости реакции дополнительный O2 добавляется посредством обдувки сжатого воздуха 154 в жидкую суспензию в кристаллизаторе 134.

Более конкретно, как показано на фиг.1, атмосферный воздух 152 сжимается для образования сжатого воздуха 154 и подается в кристаллизатор 134 посредством нагнетателя, к примеру, вентилятора 150, для окисления сульфита кальция в рециркулирующей суспензии 148, которая возвращается из кристаллизатора 134 в абсорбер 132, и гипсовой суспензии 146, отправленной в систему 136 обезвоживания для дополнительной обработки. Для упрощения регулирования потока окислительного воздуха 154 нагнетатель 150 может иметь механизм регулирования нагрузки или скорости.

Предпочтительно, суспензия в кристаллизаторе 134 имеет избыток кислорода. Тем не менее, существует верхний предел объема кислорода, который может поглощаться или удерживаться суспензией. Если уровень кислорода O2 в суспензии становится слишком низким, химическое окисление CaSO3 в CaSO4 в суспензии прекращается. Когда это происходит, это, в общем, упоминается как засорение известняком. После засорения известняком известняк перестает растворяться в растворе суспензии, и удаление SO2 может быть значительно сокращено. Наличие микромалого количества некоторых минералов также может значительно замедлить окисление сульфита кальция и растворение известняка для создания засорения известняком.

Поскольку объем O2, который растворяется в суспензии, является неизмеряемым параметром, в суспензии может не хватать O2 в традиционных WFGD-подсистемах, если надлежащие упредительные меры не предприняты. Это особенно актуально в летние месяцы, когда более высокая температура окружающего воздуха снижает плотность окружающего воздуха 152 и уменьшает объем окислительного воздуха 154, который может быть подан в кристаллизатор 134 нагнетателем 150 при максимальной скорости или нагрузке. Дополнительно, если объем SO2, удаленного из дымового газа, существенно возрастает, соответствующий объем дополнительного O2 требуется для окисления SO2. Таким образом, в суспензии фактически может не хватать O2 вследствие увеличения потока SO2 в блок обработки WFGD.

Необходимо впустить сжатый воздух 154 в количестве, достаточном в рамках проектных ограничений для окисления абсорбированного SO2. Если есть возможность регулирования скорости или нагрузки нагнетателя 150, и отключение нагнетателя 150 при меньшей нагрузке SO2 или в течение периодов более низких температур окружающего воздуха возможно, поскольку это экономит электроэнергию. Когда нагнетатель 150 достигает максимальной нагрузки или весь кислород O2 нерегулируемого нагнетателя 150 используется, невозможно окислять пошаговое увеличение SO2. При пиковой нагрузке или без регулирования скорости посредством нагнетателя 150, которое точно отслеживает удаление SO2, можно создать недостаток O2 в кристаллизаторе 134.

Тем не менее, поскольку невозможно измерять O2 в суспензии, уровень O2 в суспензии не используется в качестве ограничения при работе традиционных WFGD-подсистем. Таким образом, не существует способа точного мониторинга того, когда в суспензии в кристаллизаторе 134 становится недостаточно O2. Следовательно, операторы в лучшем случае полагают, что в суспензии не хватает O2, если есть заметное ухудшение качества побочного продукта 160 из гипса, и используют свою оптимальную оценку для контроля скорости нагнетателя 150 или снижения эффективности абсорбции SO2 для балансировки O2, подаваемого в суспензию с помощью абсорбированного SO2, который должен быть окислен. Следовательно, в традиционных WFGD-подсистемах балансировк