Способ удаления несгоревшего углерода из золы-уноса

Иллюстрации

Показать всеИзобретение относится к способу удаления несгоревшего углерода из золы-уноса, образующейся на электростанциях, работающих на угле, и т.п., и к эффективному использованию золы-уноса и удаленного несгоревшего углерода. Способ включает добавление воды к золе-уносу с образованием суспензии, добавление коллектора. Полученную суспензию с коллектором подают к погружной мешалке, имеющей вращательный вал, проходящий внутрь цилиндрического главного корпуса в направлении его оси, множество камер, образованных разделением внутреннего пространства главного корпуса в направлении его оси, и перемешивающую лопасть, закрепленную на вращательном валу и совершающую вращение в каждой камере. К суспензии и коллектору прикладывают усилие сдвига. Добавляют пенообразователь к суспензии и коллектору, к которым было приложено усилие сдвига, перемешивают с образованием пузырьков воздуха и обеспечивают налипание несгоревшего углерода на пузырьки воздуха с целью подъема указанного несгоревшего углерода. Технический результат - повышение эффективности удаления несгоревшего углерода из золы-уноса. 7 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к способу удаления несгоревшего углерода из золы-уноса и, более конкретно, к способу эффективного удаления несгоревшего углерода из золы-уноса, образующейся на электростанциях, работающих на угле и т.п., и к эффективному использованию золы-уноса и удаленного несгоревшего углерода.

Уровень техники

Золу-унос, образующуюся на электростанциях, работающих на угле и т.п., используют в добавках к цементу и искусственных легких заполнителях, добавках к бетону и т.п. Однако, когда зола-унос используется в качестве добавки к бетону, несгоревший углерод золы-уноса поглощает агент, снижающий содержание воды, и т.п., и ухудшает технологичность бетона. При укладке бетона несгоревший углерод всплывает и возникает вредное воздействие черной области на связующем бетонном участке. Кроме того, при большом количестве несгоревшего углерода в золе-уносе существует проблема ухудшения качества искусственного легкого заполнителя. Таким образом, для добавок к цементу и т.п. используют только золу-унос с малым количеством несгоревшего углерода, а зола-унос с высоким содержанием несгоревшего углерода не может быть использована эффективно и перерабатывалась для использования как промышленный отход.

С целью решения такого рода проблемы в первом патентном документе (заявка Японии 3060665 [1] раскрыта технология удаления несгоревшего углерода угольной золы. В этой технологии после того, как пылевидную угольную золу перемешают и смешают с неводным растворителем, имеющим низкий по сравнению с водой удельный вес, и водой, смесь отстаивают и разделяют на водный слой, включающий угольную золу, и неводный растворитель, включающий несгоревший углерод.

Далее во втором патентном документе (патент Японии 8252484) [2] раскрывается способ улучшения скорости извлечения и эффективного удаления несгоревшего углерода угольной золы путем добавления коллектора ионов в качестве коллектора после добавления кислоты к водной суспензии угольной золы при гидрофобной обработке угольной золы, при которой коллектор добавляют к водной суспензии угольной золы с целью гидрофобизации несгоревшего углерода, и способ флотационного разделения, в котором к водной суспензии добавляется пенообразователь для образования воздушных пузырьков и несгоревший углерод налипает на пузырьки воздуха и подвергается флотации.

В способе, приведенном в патентном документе [1], необходимо осадить порошкообразную угольную золу после перемешивания смеси с неводным растворителем, имеющим низкий по сравнению с водой удельный вес, и водой, поэтому требуется длительное время для удаления несгоревшего углерода угольной золы, а после этого необходимо также собрать угольную золу и несгоревший углерод из водного слоя, содержащего угольную золу, и несгоревший углерод из слоя неводного растворителя, содержащего несгоревший углерод, возникает проблема невозможности эффективного удаления несгоревшего углерода угольной золы.

В свою очередь, в способе, приведенном в патентном документе [2], с целью эффективного удаления несгоревшего углерода угольной золы с использованием флотации к водной суспензии угольной золы необходимо добавлять кислоту и коллектор ионов в качестве коллектора, что приводит к проблеме повышения себестоимости удаления несгоревшего углерода.

Настоящее изобретение выполнено с учетом названных выше проблем и целью его является создание способа эффективного удаления несгоревшего углерода из золы-уноса без специальных реагентов и эффективного использования золы-уноса и удаленного несгоревшего углерода.

Раскрытие изобретения

Для достижения поставленной цели настоящее изобретение предлагает способ удаления несгоревшего углерода из золы-уноса, включающий стадии: добавление воды к золе-уносу для образования суспензии; добавление к суспензии коллектора; подача суспензии с коллектором к погружной мешалке, имеющей вращательный вал, проходящий внутрь цилиндрического главного корпуса в направлении его оси, множество камер, образованных разделением внутреннего пространства главного корпуса в направлении его оси, и перемешивающую лопасть, закрепленную на вращательном валу и совершающую вращение в каждой камере; приложение усилия сдвига к суспензии с коллектором; добавление пенообразователя к суспензии с коллектором, к которой было приложено усилие сдвига; перемешивание суспензии с коллектором с образованием пузырьков воздуха; и налипание несгоревшего углерода на пузырьки воздуха для подъема несгоревшего углерода.

При использовании настоящего изобретения путем приложения усилия сдвига к исходной суспензии золы-уноса, которая содержит несгоревший углерод и к которой перед процессом флотации добавлен коллектор, благодаря погружной мешалке, имеющей вращательную ось, проходящую внутрь цилиндрического главного корпуса в направлении ее оси, множество камер, образованных разделением внутреннего пространства главного корпуса по направлению его оси, и перемешивающую лопасть, укрепленную на вращательном валу и совершающую вращение в каждой камере, у каждого компонента из группы, состоящей из несгоревшего углерода в суспензии, подлинной золы-уноса и коллектора, может не только увеличиваться эффект распределения, но и генерироваться временная активирующая энергия (поверхностная энергия) на поверхности каждой из распределенных частиц. В процессе, который снижает временную поверхностную энергию, поверхность частиц несгоревшего углерода, которая становится более гидрофобной, и поверхности частиц коллектора слипаются между собой, вследствие чего их общая поверхностная энергия понижается. Поверхность частиц подлинной золы-уноса, которая становится более гидрофильной, приобретает еще большее сродство к воде, распределяется в воде и поверхностная энергия частиц понижается. В результате этого частицы золы-уноса, к поверхности которых налип коллектор и модифицировал ее, становятся существенно более гидрофобными и при этом повышается их способность к флотационному разделению в последующем процессе флотации, благодаря чему частицы золы-уноса распределяются в воде и эффективно отделяются от подлинной золы-уноса, которая становится хвостовой фракцией флотации. Благодаря этому несгоревший углерод может эффективно удаляться из исходной суспензии золы-уноса. В том случае, когда к суспензии золы-уноса с коллектором не прикладывают силу сдвига и по отношению к суспензии с коллектором не применяют модифицирование поверхности, содержание несгоревшего углерода в золе-уносе с 5,0 мас.% несгоревшего углерода может быть понижено только на приблизительно 2 мас.%. С другой стороны, при приложении усилия сдвига и проведении модифицирования поверхности несгоревший углерод золы-уноса может быть значительно понижен и может быть получена зола-унос с приблизительно 0,5 мас.% несгоревшего углерода. Помимо этого, в этом случае может быть использован обычно используемый коллектор типа керосина и для несгоревшего углерода достаточно небольшого количества (примерно 15 мас.%) коллектора. Это позволяет понизить количество используемого коллектора, допустить остаток небольшого количества керосина и т.п. в продукте - золе-уносе и облегчить заключительную обработку после флотационного процесса.

При приложении к суспензии с коллектором усилия сдвига с помощью погружной мешалки предпочтительно применение от 0,7 кВт.ч/м3 до 10 кВт.ч/м3 перемешивающей мощности на единицу количества суспензии. Если перемешивающая мощность не достигает 0,7 кВт.ч/м3, прилагаемое к суспензии с коллектором усилие сдвига не является адекватным и несгоревший углерод не может быть удален эффективно, когда перемешивающая мощность превышает 10 кВт.ч/м3, энергия, потребляемая на эффективное удаление несгоревшего углерода, становится избыточной, что является нежелательным.

Концентрацию золы-уноса в суспензии подбирают преимущественно равной от 3 мас.% до 50 мас.% Если концентрация золы-уноса ниже 3 мас.%, это не желательно по той причине, что количество суспензии оказывается слишком сильно завышенным по отношению к золе-уносу, которую необходимо переработать. Напротив, если концентрация золы-уноса превышает 50 мас.%, это не желательно по той причине, что зола может не образовать суспензию.

Предпочтительно, чтобы количество добавляемого коллектора составляло от 5 мас.% до 100 мас.% от количества несгоревшего углерода. Когда количество добавляемого коллектора меньше 5 мас.%, эффект адсорбции несгоревшего углерода золой-уносом падает и производительность флотационного разделения не может быть повышена, а когда количество добавляемого коллектора превышает 100 мас.% от количества несгоревшего углерода золы-уноса, эффект коллектора может достичь предела, стоимость коллектора возрастает, что является нежелательным.

Вода суспензии золы-уноса после флотационного разделения отделяется с помощью твердожидкостного сепаратора и может быть повторно использована для добавления к новой суспензии золы-уноса и/или повторно использована для удаления пузырьков, на которые налипает несгоревший углерод, что сводит к минимуму количество стоков.

Несгоревший углерод золы-уноса, отделяемый с помощью флотации, может использоваться как топливо. Использование несгоревшего углерода в качестве топлива позволяет одновременно эффективно сжигать используемый в качестве коллектора керосин и т.п.

Отделенный с помощью флотации несгоревший углерод в золе-уносе может быть доведен до 1 мас.% или ниже и зола-унос может быть использована в качестве добавки к цементу. Она может подавлять поглощение агента, снижающего содержание воды несгоревшим углеродом и т.п. и может устранять ухудшение технологичности бетона. Кроме того, она может предотвращать всплывание несгоревшего углерода в процессе укладки бетона и черные области на связующем бетонном участке.

Отделенный с помощью флотации несгоревший углерод золы-уноса может быть доведен до 1 мас.% или ниже и зола-унос может быть использована в качестве материала для легкого заполнителя. Это создает возможность производства высокопрочного качественного легкого заполнителя.

Как описано выше, согласно настоящему изобретению предложен способ удаления несгоревшего углерода из золы-уноса, который может механически и эффективно удалять несгоревший углерод даже если в нем не используются специальные реагенты и т.д. и может эффективно использовать золу-унос и несгоревший углерод.

Краткое описание чертежей

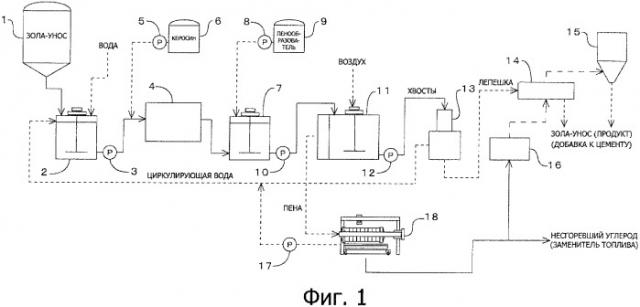

[Фиг.1]

Технологическая схема, показывающая одно из воплощений способа удаления несгоревшего углерода из золы-уноса согласно настоящему изобретению.

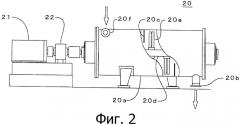

[Фиг.2]

Частичная схематическая диаграмма в разрезе, демонстрирующая воплощение высокоскоростного смесительного устройства, служащего в качестве погружной мешалки в системе, показанной на фиг.1.

[Фиг.3]

Чертежи, объясняющие влияние модифицирования поверхности несгоревшего углерода, где (а) представляет схематическую диаграмму, показывающую состояние до модифицирования поверхности, (b) состояние после модифицирования поверхности и (с) состояние во время флотации.

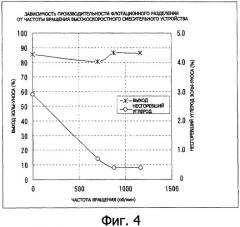

[Фиг.4]

График, показывающий зависимость производительности флотационного разделения от частоты вращения высокоскоростного смесительного устройства в примере 1 настоящего изобретения.

[Фиг.5]

График, показывающий зависимость производительности флотационного разделения от количества добавленного масла в примере 2 настоящего изобретения.

Перечень позиций

1 Резервуар для золы-уноса

2 Шламовый резервуар

3 Насос

4 Погружная мешалка

5 Насос

6 Керосиновый резервуар

7 Регулировочная емкость

8 Насос

9 Пенный резервуар

10 Насос

11 Флотационная машина

12 Насос

13 Твердожидкостной сепаратор

14 Сушилка

15 Рукавный фильтр

16 Подогреватель

17 Насос

18 Фильтр-пресс

20 Высокоскоростное смесительное устройство

20а Основной корпус

20b Выход

20с Перегородка

20d Вращательный вал

20е Перемешивающая лопасть

20f Вход

21 Мотор

22 Редукционная передача

Осуществление изобретения

Фиг.1 демонстрирует пример системы для осуществления способа удаления несгоревшего углерода из золы-уноса согласно настоящему изобретению. Система без уточнения деталей включает шламовый резервуар 2, служащий для добавления воды к золе-уносу с целью получения суспензии; погружную мешалку 4, которая прикладывает усилие сдвига к суспензии с коллектором после добавления коллектора к суспензии для модифицирования поверхности несгоревшего углерода; флотационную машину 11, которая отделяет несгоревший углерод при добавлении к суспензии пенообразователя, образующего пузырьки воздуха, что заставляет несгоревший углерод золы-уноса налипать на эти пузырьки и подниматься; твердожидкостной сепаратор 13, который осуществляет разделение твердых и жидких материалов хвостов флотационной машины 11; сушилку 14 для получения золы (продукта), которая предназначена для сушки лепешки из твердожидкостного сепаратора 13; фильтр-пресс 18 для твердожидкостного отделения пены из флотационной машины 11 с целью получения несгоревшего углерода и т.д.

Шламовый резервуар 2 установлен с целью получения суспензии путем введения в него воды и золы-уноса и оборудован перемешивающей лопастью для перемешивания в нем суспензии. Выше шламового резервуара 2 установлены резервуар 1 для золы-уноса и водоподающее оборудование, а насос 3 установлен для подачи суспензии к погружной мешалке 4 на нижнем уровне шламового резервуара 2.

Погружная мешалка 4 установлена для приложения усилия сдвига к суспензии с коллектором и модифицированию поверхности несгоревшего углерода. Примером погружной мешалки 4 является показанное на фиг.2 высокоскоростное перемешивающее устройство 20. Высокоскоростное перемешивающее устройство 20 включает цилиндрический основной корпус 20а, множество перегородок 20с, которые разделяют основной корпус 20а на множество камер, и множество перемешивающих лопастей 20е, радиально закрепленных на вращательном валу 20d, причем вращательный вал 20d и перемешивающие лопасти 20е приводятся во вращение от мотора 21 и редукционной передачи 22. Как показано на фиг.1, керосиновый резервуар 6, в котором хранится служащий в качестве коллектора керосин, и насос 5 для подачи керосина к погружной мешалке 4 установлены выше погружной мешалки 4.

Регулировочная емкость 7 установлена для добавления пенообразователя, подаваемого с помощью насоса 8 из резервуара для пенообразователя 9, в суспензию с коллектором при использовании погружной мешалки 4 для их смешения. Регулировочная емкость 7 имеет внутри перемешивающую лопасть. На нижнем уровне от регулировочной емкости 7 расположен насос 10 для подачи суспензии к флотационной машине 11.

Флотационная машина 11 установлена с целью обеспечения налипания несгоревшего углерода золы-уноса на пузырьки воздуха и разделения на несгоревший углерод и золу-унос, из которой удаляется несгоревший углерод. Над флотационной машиной 11 установлено воздухоподающее оборудование для генерирования пузырьков воздуха. После (по ходу процесса) флотационной машины 11 расположен насос 12 для подачи хвостов в твердожидкостной сепаратор 13.

Твердожидкостной сепаратор 13 установлен для твердожидкостного разделения хвостов, содержащих золу-унос, выгружаемую из флотационной машины 11, и для разделения хвостов на лепешку и воду.

Сушилка 14 установлена для сушки лепешки, поступающей из твердожидкостного сепаратора 13, с помощью струи горячего воздуха из подогревателя 16, а высушенная лепешка, которая является продуктом - золой-уносом, используется в качестве добавки к цементу и т.п.

Рукавный фильтр 15 установлен для сбора тонкой пыли из сушилки 14, и собранная тонкая пыль также используется в качестве добавки к цементу и т.п.

Фильтр-пресс 18 установлен для твердожидкостного разделения пены, содержащей несгоревший углерод из флотационной машины 11, а несгоревший углерод, содержащийся в отделенной лепешке, может использоваться как топливо. Вода, выводимая из фильтр-пресса 18, может с помощью насоса 17 повторно направляться в шламовый резервуар 2 и т.д.

Подогреватель воздуха 16 установлен для генерирования струи горячего воздуха с использованием несгоревшего углерода, выгружаемого из фильтр-пресса 18, в качестве топлива, а струя горячего воздуха используется в сушилке 14.

Далее способ удаления несгоревшего углерода из золы-уноса с использованием описанной выше системы согласно настоящему изобретению будет описан с использованием фиг.1 в качестве основной схемы.

Зола-унос подается в шламовый резервуар 2 из резервуара золы-уноса 1 и смешивается с водой с образованием суспензии. Концентрацию золы-уноса в суспензии регулируют здесь в пределах от 3 до 50 мас.%.

Далее содержащую золу-унос суспензию подают с помощью насоса 3 из шламового резервуара 2 к погружной мешалке 4. Одновременно к погружной мешалке 4 с помощью насоса 5 из керосинового резервуара 6 подают в качестве коллектора керосин. Кроме керосина могут быть использованы такие обычно используемые коллекторы, как легкое масло и тяжелое масло. Количество добавляемого коллектора варьируют от 5 до 100 мас.% от количества несгоревшего углерода золы-уноса.

После этого в погружной мешалке 4 к суспензии с коллектором прикладывается усилие сдвига. Эта операция приложения усилия сдвига является отличительной частью настоящего изобретения. Приложение усилия сдвига может, например, производиться с помощью показанного на фиг.2 высокоскоростного перемешивающего устройства 20. В высокоскоростном перемешивающем устройстве 20 усилие сдвига прикладывается к суспензии, а коллектор, подаваемый через вход 20f, добавляется с помощью вращающейся лопасти 20е в каждой из камер, разделенных перегородками 20с. С помощью перегородок 20с можно предотвратить укороченный путь суспензии, благодаря чему обеспечивается надежное приложение усилия сдвига к суспензии и коллектору. Суспензия с коллектором, к которым прилагается усилие сдвига, выгружаются через выход 20b и направляются к регулировочной емкости 7.

Как указывалось выше, приложение усилия сдвига к суспензии золы-уноса и коллектору предназначено для повышения производительности флотационного разделения путем модифицирования поверхности несгоревшего углерода. Этот момент будет описан детально с помощью фиг.3.

Если проводится только смешение содержащей золу-унос суспензии с коллектором, как показано на фиг.3(а), достигается лишь состояние, в котором зола-унос, несгоревший углерод и коллектор соответственно смешаны с водой по отдельности. Даже если суспензия в таком состоянии подается на флотационную машину, то в этом случае лишь небольшое количество несгоревшего углерода налипает на пузырьки воздуха вместе с коллектором. Следовательно, флотационное разделение не позволит эффективно удалить несгоревший углерод золы-уноса.

С другой стороны, когда к суспензии с коллектором, как показано на фиг.3(а), прикладывается усилие сдвига для модифицирования их поверхностей, как это показано на фиг.3(b), несгоревший углерод адсорбируется на коллекторе. В этом случае при проведении флотационного разделения на флотационной машине, как показано на фиг.3(с), адсорбированный на коллекторе несгоревший углерод налипает на пузырьки воздуха и поднимается вместе с пузырьками. Благодаря этому производительность флотационного отделения несгоревшего углерода может быть улучшена. В этом случае при приложении к суспензии с коллектором усилия сдвига со стороны высокоскоростного перемешивающего устройства 20 на суспензию воздействует от 0,7 до 10 кВт.ч/м3 и более предпочтительно от 0,9 до 1,8 кВт.ч/м3 перемешивающего усилия на единицу количества суспензии.

Далее, как показано на фиг.1, пена, содержащая несгоревший углерод, выгружаемый из флотационной машины 11, подвергается твердожидкостному разделению с помощью фильтр-пресса 18, в результате чего собирают несгоревший углерод. Вода, выходящая из фильтра-пресса 18, может с помощью насоса 17 подаваться к шламовому резервуару 2 для добавления к свежей золе-уносу или может повторно использоваться для удаления пузырьков в тот период, когда на флотационной машине 11 осуществляется процесс, приводящий к налипанию несгоревшего углерода на пузырьки воздуха.

С другой стороны, содержащие золу-унос хвосты из флотационной машины 11 подвергаются твердожидкостному разделению в твердожидкостном сепараторе 13, когда в лепешке содержится много воды, с помощью струи горячего воздуха, получаемой при сжигании несгоревшего углерода, выгружаемого из фильтр-пресса 18, в подогревателе 16, лепешка сушится в сушилке 14, а зола-унос, в которой содержание несгоревшего углерода достигает 1%, используется как продукт в качестве добавки к цементу и т.п. Кроме того, в качестве добавки к цементу и т.п. может быть также использована тонкая пыль, собираемая в рукавном фильтре 15.

Пример 1

1000 мл воды и 200 г золы-уноса (содержащей 5,0 мас.% несгоревшего углерода) смешивают между собой при перемешивании с образованием суспензии. К суспензии добавляют от 0,6 до 8,0 мл керосина и перемешивают при 0-1164 об/мин с помощью показанного на фиг.2 высокоскоростного перемешивающего устройства для приложения к суспензии и керосину усилия сдвига, в результате чего несгоревший углерод золы-уноса становится гидрофобным.

После гидрофобизации суспензию подают на флотационную машину и добавляют к суспензии в качестве пенообразователя 0,5 мг MIBC (метилизобутилкарбинола) для того, чтобы несгоревший углерод налипал на пузырьки воздуха и поднимался. Эти всплывающие пузырьки удаляются методом перелива. Операция была проведена за 5 минут.

На фиг.4 показана зависимость количества несгоревшего углерода золы-уноса (продукта) и золы-уноса (продукта), оставшихся внутри флотационного бака, от частоты вращения высокоскоростного перемешивающего устройства. Как следует из графика, в отсутствие перемешивания (частота вращения высокоскоростного перемешивающего устройства равна 0) несгоревший углерод золы-уноса (продукта) составляет 3 мас.%, но при увеличении частоты вращения высокоскоростного перемешивающего устройства содержание несгоревшего углерода в золе-уносе (продукте) падает и график показывает, что при частоте вращения высокоскоростного перемешивающего устройства, равной 750 об/мин, несгоревший углерод золы-уноса (продукта) достигает 0,5 мас.% или ниже.

Пример 2

1000 мл воды и 200 г золы-уноса (содержащей 5,0 мас.% несгоревшего углерода) смешивают между собой при перемешивании с образованием суспензии. К суспензии добавляют от 0,6 до 8,0 мл керосина и перемешивают при 873 об/мин с помощью показанного на фиг.2 высокоскоростного перемешивающего устройства для приложения к суспензии и керосину усилия сдвига, в результате чего несгоревший углерод золы-уноса становится гидрофобным.

После гидрофобизации суспензию подают на флотационную машину и добавляют к суспензии в качестве пенообразователя 0,5 мг MIBC (метилизобутилкарбинола) для того, чтобы несгоревший углерод налипал на пузырьки воздуха и поднимался. Эти всплывающие пузырьки удаляются методом перелива. Операция была проведена за 5 минут.

На фиг.5 показана зависимость количества несгоревшего углерода золы-уноса (продукта) и золы-уноса (продукта), оставшихся внутри флотационного бака, от количества добавленного керосина. График показывает, что при количестве добавленного масла приблизительно 15 мас.% по отношению к несгоревшему углероду содержание несгоревшего углерода золы-уноса (продукт) достигает 0,5 мас.%.

1. Способ удаления несгоревшего углерода из золы-уноса, включающий стадии:

добавление воды к золе-уносу с образованием суспензии;

добавление коллектора к указанной суспензии;

подача указанной суспензии с коллектором к погружной мешалке, имеющей вращательный вал, проходящий внутри цилиндрического главного корпуса в направлении его оси, множество камер, образованных разделением внутреннего пространства главного корпуса в направлении его оси, и перемешивающую лопасть, закрепленную на вращательном валу и совершающую вращение в каждой камере; приложение усилия сдвига к суспензии и коллектору;

добавление пенообразователя к указанным суспензии и коллектору, к которым было приложено усилие сдвига;

перемешивание указанных суспензии и коллектора с образованием пузырьков воздуха; и

обеспечение налипания несгоревшего углерода указанной золы-уноса на пузырьки воздуха с целью подъема указанного несгоревшего углерода.

2. Способ удаления несгоревшего углерода из золы-уноса по п.1, в котором указанное перемешивающее усилие, когда погружная мешалка прикладывает усилие сдвига к указанной суспензии и указанному коллектору, составляет от 0,7 кВт·ч/м3 до 10 кВт·ч/м3 на единицу количества суспензии.

3. Способ удаления несгоревшего углерода из золы-уноса по п.1 или 2, в котором концентрация золы-уноса в суспензии составляет от 3 до 50 мас.%.

4. Способ удаления несгоревшего углерода из золы-уноса по п.1, в котором количество указанного добавленного коллектора составляет от 5 до 100 мас.% от количества указанного несгоревшего углерода указанной золы-уноса.

5. Способ удаления несгоревшего углерода из золы-уноса по п.1, дополнительно включающий стадии отделения с помощью твердожидкостного разделительного устройства воды суспензии золы-уноса, которую отделяют методом флотации, и где отделенную воду добавляют к свежей золе-уносу и/или повторно используют воду для удаления пузырьков в процессе, в котором несгоревший углерод налипает на пузырьки воздуха.

6. Способ удаления несгоревшего углерода из золы-уноса по п.1, в котором несгоревший углерод указанной золы-уноса, отделенный с помощью флотации, используют в качестве топлива.

7. Способ удаления несгоревшего углерода из золы-уноса по п.1, в котором содержание указанного несгоревшего углерода в указанной золе-уносе, отделенной с помощью флотации, составляет 1 мас.% или меньше, и золу-унос используют в качестве добавки к цементу.

8. Способ удаления несгоревшего углерода из золы-уноса по п.1, в котором содержание указанного несгоревшего углерода в указанной золе-уносе, отделенной с помощью флотации, составляет 1 мас.% или меньше, и золу-унос используют в качестве материала для производства легкого заполнителя.

Приоритет по пунктам:

09.10.2003 по пп.1-8.