Способ получения высокодисперсного порошка из полимерного материала и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к области переработки полимерных материалов с получением высокодисперсного порошка. Способ получения высокодисперсного порошка из полимерного материала включает уплотнение материала при воздействии давления от 0,1 до 100 МПа в условиях деформаций сдвига и последующее измельчение при воздействии деформаций сдвига 0,5-1000 при снижении давления и при охлаждении. Уплотнение осуществляют в два этапа: сначала уплотнение материала осуществляют при возрастании давления и воздействии деформаций сдвига от 0,1 до 3 в условиях охлаждения, затем уплотнение осуществляют при одновременной гомогенизации и нагревании материала путем воздействия на него деформаций сдвига от 1 до 1000 в изобарических и адиабатических условиях. Измельчение осуществляют при скорости охлаждения 3-49°С/с. Устройство содержит снабженный загрузочным и выгрузным отверстиями полый корпус, на внутренней поверхности которого жестко закреплена съемная гильза корпуса, а внутри корпуса коаксиально установлен вал вращения, на поверхности которого жестко закреплена съемная гильза вала вращения. Вдоль оси корпуса расположены рабочие зоны: зона компрессии и зона измельчения. В зоне компрессии расположен напорный шнек, образованный спиральными канавками, выполненными на внешней поверхности съемной гильзы вала вращения, разделенными спиральными гребнями. Между поверхностью напорного шнека и внутренней поверхностью съемной гильзы корпуса образована кольцевая камера компрессии. В зоне измельчения расположен подпорный измельчающий элемент, выполненный на внешней поверхности съемной гильзы вала вращения в виде кольцевого выступа, на поверхность которого нанесены спиральные канавки прямого и/или обратного направлений. Внутренняя поверхность съемной гильзы корпуса в зоне измельчения выполнена цилиндрической, и между поверхностью подпорного измельчающего элемента и внутренней поверхностью съемной гильзы корпуса образована кольцевая камера измельчения. Устройство снабжено системой охлаждения. Устройство дополнительно содержит расположенные вдоль оси корпуса рабочие зоны: зону сдвигового нагрева и зону быстрого охлаждения. Зона сдвигового нагрева расположена между зоной компрессии и зоной измельчения. На внешней поверхности съемной гильзы вала вращения и на внутренней поверхности съемной гильзы корпуса в зоне сдвигового нагрева выполнено кольцевое углубление с образованием между поверхностями кольцевых углублений кольцевой форкамеры сдвигового нагрева. В зоне быстрого охлаждения на внешней поверхности съемной гильзы вала вращения выполнена выгрузная кольцевая проточка с образованием кольцевой камеры быстрого охлаждения между поверхностью выгрузной кольцевой проточки и внутренней поверхностью съемной гильзы корпуса. В зоне сдвигового нагрева на внутренней поверхности съемной гильзы вала вращения выполнена кольцевая канавка. Между поверхностью кольцевой канавки и поверхностью вала вращения образована замкнутая теплоизолирующая полость вала вращения. В зоне сдвигового нагрева на внешней поверхности съемной гильзы корпуса выполнена кольцевая канавка. Между поверхностью кольцевой канавки и поверхностью корпуса образована замкнутая теплоизолирующая полость корпуса. Замкнутая теплоизолирующая полость вала вращения и/или замкнутая теплоизолирующая полость корпуса по меньшей мере частично заполнены теплоизолирующим материалом. Группа изобретений позволяет значительно снизить энергозатраты, повысить производительность и получать высокодисперсный порошок с высокой удельной поверхностью. 2 н. и 24 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретения относятся к области переработки полимерных материалов, в частности к способам и устройствам для получения порошка из полимерных материалов, и могут быть использованы при измельчении синтетических и природных полимерных материалов, в частности термопластичных, сшитых, полимерных композитов и их отходов в виде рыхлой крошки, лоскута или волокон, в том числе армированных материалов с получением высокодисперсного порошка.

Процесс измельчения полимерных материалов очень энергоемок, поэтому эффективность различных способов измельчения в первую очередь оценивают величиной удельных энергозатрат на получение порошка. Другими важными характеристиками способов измельчения является фракционный состав, форма и средний размер получаемых порошковых частиц.

Известен способ получения мелкодисперсного порошка из высокомолекулярных полимерных отходов, включающий растворение отходов в растворителях при 90°С и интенсивное перемешивание до стадии образования парафиноподобной массы, охлаждение этой массы до комнатной температуры, ее механическое измельчение с помощью мешалки, смешение порошка с водой, нагрев до температуры, не превышающей на 10°С температуру плавления полимера в присутствии большого количества растворителя, последующую отгонку паров воды и растворителя, их разделение и сушку полученного порошка. Способ позволяет получать высокодисперсный порошок с размером частиц не более 35 мкм (Патент РФ №2252071, опубликован 20.05.2005).

Недостатками этого способа являются его многостадийность, неэкологичность из-за больших потерь растворителя, а также высокие удельные энергозатраты, вызванные тем, что работа разрушения полиэтилена и других полимерных термопластов достигает максимума именно в интервале 0÷20°С. При температуре за пределами указанного интервала работа разрушения полимерных материалов существенно снижается.

Известны способы механического измельчения полимерных материалов при низких температурах путем охлаждения материала жидким азотом до -80÷-180°С, когда работа разрушения материала уменьшается в 1,5-2,5 раза, и последующего дробления материала в мельницах ударного типа (Патент США №3.718284, опубликован 1978 г.; Патент РФ №2060833, опубликован 1996 г.; Steidl D., Chem. Ind., 1976, V.28, №11, P.645; Вильниц С.А. Вапна Ю.М. Итоги науки и техники, Химия и технология высокомолекулярных соединений, 1981, т.14, с.127; Schaub R.Kunststoffe, 1987, В.3, №6, Р.104; Дроздовский В.Ф. Получение резиновой крошки из амортизованных шин при низких температурах, М.: ЦНИИТЭнефтехим, 1990). Эти способы позволяют получать достаточно тонкие порошки с размером частиц от 50 до 2000 мкм.

Основным недостатком способов низкотемпературного измельчения является необходимость использования в качестве хладагента большого количества жидкого азота - от 0,5 до 5 л на 1 кг получаемого порошка. В результате, удельные энергозатраты на получение порошков низкотемпературным способом, то есть энергозатраты на само измельчение и на получение необходимого количества жидкого азота, становятся очень высокими, достигая 1500-5000 кВт·ч на тонну получаемого порошка. Другим недостатком низкотемпературного измельчения является очень низкая удельная поверхность получаемых порошков (менее 0,01÷0,1 м2/г). Во многих случаях это является крайне нежелательным, поскольку для таких порошков характерно слишком низкое химическое и физическое взаимодействие с другими материалами. Поэтому перед практическим использованием таких порошков их приходится дополнительно подвергать сложной и дорогостоящей обработке.

Известны способы механического измельчения полимерных материалов при повышенных температурах. Особое положение среди них занимают способы сдвигового измельчения, которые позволяют получать полимерные порошки при 50÷150°С и даже при 250°С. Известен, например, способ измельчения полимерного материала путем плавления материала в емкости и последующего перемешивания расплава при одновременном охлаждении со скоростью 5-80 град/мин до температуры на 1-40°С ниже температуры плавления полимера (Авторское свидетельство СССР №1022735 А, опубликован 1983 г.). Способ позволяет получать порошки полиэтилена и других термопластов с размером частиц 100-500 мкм.

Недостатком указанного способа является его крайне ограниченная применимость: с его помощью не удается измельчать, в частности, резины, высоконаполненные аморфно-кристаллические термопласты, аморфные термопласты. Кроме того, измельчение указанным способом можно осуществить лишь при низких значениях давления и только в периодическом режиме, что существенно затрудняет управление процессом.

Известен также способ сдвигового измельчения полимерных материалов в двухшнековом экструдере сдавливанием материала при одновременном воздействии напряжения сдвига, многократного нагрева и охлаждения (Patentschrift DE 3332629 A1, 1985). Согласно этому способу воздействие на материал напряжения сдвига и давления 0,2-50 МПа осуществляют при многократном нагреве до 80-250°С и последующем охлаждении до 15-60°С. Использование данного способа позволяет осуществить измельчение широкого круга резин и термопластов в режиме непрерывного производства с получением достаточно мелких частиц. Удельная поверхность таких порошков может составлять 0,05-0,8 м2/г.

Основным недостатком способа является то, что в условиях последовательного, то есть многоступенчатого измельчения, часть порошковых частиц, образовавшихся на первых стадиях измельчения, слипается под воздействием сжатия и нагрева, материал монолитизируется, и на следующих стадиях измельчения монолитизированные участки материала приходится разрушать повторно. В результате, удельные энергозатраты на измельчение полимеров данным способом увеличиваются почти в 1,3÷1,6 раза по сравнению с одностадийным способом. Дополнительное увеличение энергозатрат на получение порошка данным способом связано с тем, что вместо одного цикла (нагрев материала и его охлаждение) при измельчении используют несколько последовательных циклов. В общем итоге, удельные энергозатраты на получение 1 кг высокодисперсного резинового порошка данным способом возрастают до 0,45-0,7 кВт·ч.

Известен способ получения резинового порошка в аппарате экструзионного типа путем двухстадийного измельчения материала: сначала в условиях пульсирующего объемного напряжения от 15 до 250 МПа, возрастающего со скоростью от 5 до 90 МПа/с, с частотой 5-600 Гц при температуре, возрастающей со скоростью 50-150°С/с в диапазоне от 90 до 380°С, при одновременном газонасыщении резины продуктами расщепления пластификаторов и других компонентов, а затем при быстром снижении объемного напряжения со скоростью 50-150 МПа/с. В частности, способ может быть осуществлен при одновременной сильной деформации (растяжении) резины, а также при снижении температуры со скоростью от 70 до 150°С/с, при введении в резину модификаторов (ЕР №1362681 А1, опубликован 19.11.2003). Способ позволяет получать высокодисперсные резиновые порошки с удельной поверхностью 0,4-5,0 м2/г из отходов шинной резины и резинотехнических изделий.

К недостаткам указанного способа следует отнести его неэкологичность, связанную с выделением газообразных продуктов расщепления. Также недостатком способа является сложность его реализации, поскольку для получения порошка требуется проведение процесса при крайне высоких значениях таких параметров, как скорость нагрева материала, скорость его охлаждения, скорость возрастания объемного напряжения и другие. Для реализации процесса с такими значениями параметров потребуется использование уникального, дорогостоящего оборудования. Достаточно указать, что скорость нагрева материала в современных промышленных диспергаторах и в других установках экструзионного типа не превышает 3-30°С/с. Другой недостаток указанного способа - это завышенные энергозатраты. В частности, это определяется двухстадийностью измельчения. В результате, удельные энергозатраты на измельчение резин данным способом достигают 380-430 кВт·ч/т, что лишь незначительно меньше энергозатрат на измельчение резин по сравнению со способом, описанным ранее (Patentschrift DE 3332629 A1, 1985).

Наиболее близким к предлагаемому способу является способ получения порошка из полимерного материала, включающий уплотнение материала путем воздействия на него сдвиговых деформаций при возрастании давления от 0,1-0,5 до 3-100 МПа и последующее измельчение при воздействии сдвиговых деформаций при снижении давления и при охлаждении. Уплотнение материала осуществляют при охлаждении и при величине сдвиговых деформаций 1-500, а измельчение осуществляют при сдвиговых деформациях 0,5-1000 и дросселировании со скоростью 3×10-3-1×10-1 м/c в среду с давлением 0,01-0,15 МПа (Патент РФ №2173634, опубликован 20.09.2001). По нашим оценкам скорость охлаждения на стадии измельчения составляет 0,3-3°С/с.

Характерной особенностью указанного способа является то, что сдвиговой нагрев перерабатываемого материала, то есть нагрев материала при воздействии на него давления в условиях сдвиговых деформаций, до нужного, критического значения температуры, начиная с которого измельчение становится возможным, происходит на стадии уплотнения в условиях охлаждения поверхности материала, например, путем циркуляции хладагента. Способ позволяет вполне эффективно измельчать полимерные материалы, обеспечивая быстрый нагрев больших партий материала в периодическом или непрерывном режиме без перегрева материала. Способ реализован при создании промышленных измельчающих установок, и с его помощью получают высокодисперсные порошки из полимерных материалов, в частности из резины, с удельной поверхностью 0,1-1,5 м2/г.

Недостатком способа является высокий уровень энергозатрат, так как определенное количество тепловой энергии, выделенной в зоне уплотнения, отбирается хладагентом. Кроме того, при температуре, близкой к критическому значению, в 5-20 раз увеличивается коэффициент трения полимерного материала по металлу. Как следствие, резко увеличиваются энергозатраты на перемещение материала, а удельные энергозатраты на его измельчение не могут быть снижены менее 300-1200 кВт·ч/т. К недостаткам способа также следует отнести то обстоятельство, что частицы порошков, полученные этим способом, обладают недостаточно развитой поверхностью. Это является следствием недостаточно высокой степени уплотнения перерабатываемого материала перед стадией измельчения. Также следует отметить, что полученные этим способом порошки характеризуются недостаточно высокой дисперсностью, которая требуется при решении ряда практических задач, в частности при вторичном использовании порошков. Получению порошков с более высокой степенью дисперсности в указанном способе препятствует низкая скорость охлаждения получаемых порошковых частиц.

Известно устройство для тонкодисперсного измельчения полимерных материалов методом «объемно-деформационного измельчения при повышенной температуре», т.е. методом высокотемпературного сдвигового измельчения. Устройство содержит цилиндрический корпус с двумя последовательными вдоль оси корпуса рабочими зонами - зоной подачи материала и зоной разрушения, а также отверстиями для загрузки и выгрузки материала. В зоне подачи материала на валу установлен шнек, а в зоне разрушения - на валу установлены три ротора и жестко соединенные с роторами разделительные шайбы. Роторы установлены на валу со смещением их осей. Каждый ротор с двумя прилегающими к его торцам шайбами образует ступень разрушения материала, причем свободное пространство между поверхностью каждого ротора и цилиндрической поверхностью корпуса разделено на зону приема материала и зону сжатия материала. Для перемещения материала от зоны подачи в первую ступень разрушения и затем из первой ступени во вторую ступень разрушения и так далее в разделительных шайбах выполнены соответствующие проходные отверстия. Измельчитель снабжен системой охлаждения корпуса и вала вместе с роторами (Патент РФ №2254992 С1, опубликован 27.06.2005).

Это устройство позволяет осуществить последовательное многоступенчатое измельчение материала при повышенной температуре, в частности в интервале 120-124°С, с получением полимерных частиц малого размера.

К недостатку данного устройства следует отнести неоправданные потери энергии, так как нагрев полимерного материала осуществляется в условиях охлаждения устройства. При этом образовавшиеся на первой и второй ступени процесса порошковые частицы вновь подвергаются уплотнению в следующих зонах сжатия. В результате, требуется дополнительная энергия на повторное измельчение уплотненных участков. Кроме того, наличие в устройстве единственного напорного шнека приводит к тому, что при перемещении материала от первой ступени разрушения ко второй и от второй ступени к третьей существенно снижается давление процесса и соответственно ухудшаются условия измельчения, что приводит к ухудшению качества получаемого порошка. В общем итоге, данное устройство при переработке отходов шинной резины позволяет получить не более 10-15 вес.% тонкого порошка резины с удельной поверхностью не более 0,3 м2/г, а общие удельные затраты на получение резиновых частиц достигают по нашим оценкам 450-500 кВт·ч/т.

Также известно устройство для получения порошка из полимерного материала методом высокотемпературного сдвигового измельчения. Устройство содержит цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого последовательно и соосно расположены камера уплотнения и камера измельчения. В камере уплотнения расположено средство компрессии полимерного материала, а в камере измельчения коаксиально, с образованием узкого кольцевого зазора относительно внутренней поверхности корпуса камеры измельчения и с возможностью вращения установлен измельчающий элемент, выполненный в виде дроссельной заслонки. При этом устройство снабжено средствами охлаждения корпуса камеры уплотнения, средствами охлаждения средства компрессии, измельчающего элемента и корпуса камеры измельчения (Патент РФ №2173634 С1, опубликован 20.09.2001).

Устройство обеспечивает получение высокодисперсных порошков резины и полимерных материалов разного типа в непрерывном одноступенчатом режиме, причем перерабатываемые материалы подвергаются быстрому сдвиговому нагреву в кольцевой полости камеры измельчения, расположенной между средством компрессии и дроссельной заслонкой, и затем измельчаются в узком кольцевом зазоре между внутренней поверхностью корпуса камеры измельчения и измельчающим элементом. При этом измельчение осуществляется одновременно с дросселированием в газовую среду.

К недостатку указанного устройства следует отнести высокие энергозатраты, связанные с тем, что нагрев материала до нужного критического значения температуры осуществляется в зазорах между элементами устройства, которые подвергаются непрерывному охлаждению. Кроме того, недостатком является то, что частицы порошков, полученных с помощью этого устройства, обладают недостаточно высокой развитой поверхностью из-за недостаточно высокой скорости охлаждения получаемого порошка.

Наиболее близким к предлагаемому устройству является устройство для получения высокоактивного резинового порошка из изношенных шин и вулканизованных отходов методом высокотемпературного сдвигового измельчения. Устройство содержит снабженный загрузочным и выгрузным патрубками корпус, внутри которого сформированы две зоны измельчения. Первую зону измельчения образует уплотняющий шнек с убывающим в сторону выгрузного патрубка объемом межвиткового пространства и охватывающий его корпус, при этом первая зона измельчения включает область уплотнения и первую область измельчения. В области уплотнения внутренняя поверхность корпуса образована конусным отверстием с уклоном в сторону выгрузного патрубка, а в первой области измельчения внутренняя поверхность корпуса образована цилиндрическим отверстием. Указанные области уплотнения и измельчения сформированы на сменных гильзах, установленных на валу и корпусе, при этом рабочие поверхности этих областей выполнены с одной стороны гильз, а с другой стороны гильзы выполнены винтовые каналы для подачи хладагента. Вторая зона измельчения образована активатором, жестко пристыкованным к нему выгрузным шнеком и охватывающим их цилиндрическим корпусом. При этом активатор выполнен в форме тела вращения, на поверхности которого выполнены винтовые канавки прямого и обратного направления, а выгрузной шнек расположен соосно с уплотняющим шнеком. Кроме того, рабочие поверхности активатора, вала вращения и корпуса выполнены с одной стороны гильзы, а с другой стороны гильзы - винтовые каналы для подачи хладагента (ЕР №1362681 А1, опубликован 19.11.2003).

Указанное устройство обеспечивает переработку измельчаемого материала в условиях эффективного отбора тепла на всем протяжении - от загрузочного до выгрузного отверстия, что способствует увеличению производительности процесса. По данным, приведенным в указанном патенте, устройство обеспечивает снижение температуры со скоростью 70-150°С/с.

К недостатку данного устройства следует отнести отсутствие каких-либо конструктивных особенностей, которые определили бы интенсивный саморазогрев перерабатываемого материала именно в тех участках (зонах) устройства, где теплопотери были бы минимальными. Например, перед первой зоной измельчения материал подвергают сдвиговому нагреву во время его транспортировки по спиральным каналам уплотняющего шнека, то есть в условиях интенсивного отбора выделяющегося тепла в систему охлаждения. Образование второй зоны измельчения (в конце активатора) следует рассматривать как нежелательное явление, которое приводит к увеличению удельных энергозатрат и не позволяет обеспечить быстрое охлаждение частиц, полученных на первом этапе измельчения, то есть снижает качество переработанного материала. В устройстве также отсутствуют какие-либо конструктивные особенности, определяющие высокую скорость охлаждения порошковых частиц, полученных и на втором этапе измельчения, и в том числе такие аномально высокие значения скоростей охлаждения переработанного материала, как указано выше (70-150°С/с).

Задачей создания изобретений является разработка способа получения высокодисперсного порошка из полимерного материала с развитой поверхностью порошковых частиц при снижении удельных энергозатрат, а также разработка устройства для реализации этого способа.

Поставленная задача решается способом получения высокодисперсного порошка из полимерного материала, включающим уплотнение материала при воздействии давления от 0,1 до 100 МПа в условиях деформаций сдвига и последующее измельчение при воздействии деформаций сдвига 0,5-1000 при снижении давления и при охлаждении. При этом в предлагаемом способе уплотнение осуществляют в два этапа. Сначала уплотнение материала осуществляют при возрастании давления при воздействии деформаций сдвига от 0,1 до 3 в условиях охлаждения, а затем уплотнение осуществляют при одновременной гомогенизации и нагревании материала путем воздействия на него деформаций сдвига от 1 до 1000 в изобарических и адиабатических условиях. А измельчение осуществляют при скорости охлаждения 3-49°С/с.

В частности, уплотнение материала при воздействии на него деформаций сдвига в изобарических и адиабатических условиях может быть осуществлено в течение 5-50 с.

Для дополнительного улучшения качества полимерного порошка за счет придания ему функциональных свойств перед уплотнением материала в него могут быть введены модифицирующие добавки, в том числе органические и/или неорганические высокомолекулярные и/или низкомолекулярные вещества.

В частности, в способе в качестве полимерного материала могут быть использованы смесевые отходы полимерных материалов, при этом перед уплотнением указанные смесевые отходы полимерных материалов подвергают предварительному смешению.

Поставленная задача также решается устройством для получения порошка из полимерного материала, содержащим полый корпус, снабженный загрузочным и выгрузным отверстиями. На внутренней поверхности корпуса жестко закреплена съемная гильза корпуса, а внутри корпуса коаксиально и с возможностью вращения установлен вал вращения, на поверхности которого жестко закреплена съемная гильза вала вращения. Вдоль оси корпуса расположены рабочие зоны: зона компрессии и зона измельчения. В зоне компрессии расположен напорный шнек, образованный спиральными канавками, которые выполнены на внешней поверхности съемной гильзы вала вращения, прилегая к загрузочному отверстию, разделены спиральными гребнями и способствуют перемещению материала от загрузочного отверстия к выгрузному отверстию. При этом между поверхностью напорного шнека и охватывающей его внутренней поверхностью съемной гильзы корпуса образована кольцевая камера компрессии. А в зоне измельчения расположен подпорный измельчающий элемент, выполненный на внешней поверхности съемной гильзы вала вращении в виде кольцевого выступа, на поверхность которого нанесены спиральные канавки прямого и/или обратного направлений. Внутренняя поверхность съемной гильзы корпуса в зоне измельчения выполнена цилиндрической, при этом между поверхностью подпорного измельчающего элемента и указанной внутренней поверхностью съемной гильзы корпуса образована кольцевая камера измельчения. Устройство снабжено системой охлаждения. Устройство дополнительно содержит расположенные вдоль оси корпуса рабочие зоны: зону сдвигового нагрева и зону быстрого охлаждения. Зона сдвигового нагрева расположена между зоной компрессии и зоной измельчения. В зоне сдвигового нагрева на внешней поверхности съемной гильзы вала вращения выполнено кольцевое углубление, а также на внутренней поверхности съемной гильзы корпуса также выполнено кольцевое углубление с образованием между поверхностями указанных кольцевых углублений кольцевой форкамеры сдвигового нагрева. Зона быстрого охлаждения расположена непосредственно после зоны измельчения по ходу продвижения материала. В зоне быстрого охлаждения на внешней поверхности съемной гильзы вала вращения выполнена выгрузная кольцевая проточка с образованием кольцевой камеры быстрого охлаждения между поверхностью указанной выгрузной кольцевой проточки и охватывающей ее внутренней поверхностью съемной гильзы корпуса. Внутренняя поверхность съемной гильзы корпуса в зоне компрессии, в зоне сдвигового нагрева и в зоне быстрого охлаждения выполнена цилиндрической. Кроме того, в зоне сдвигового нагрева на внутренней поверхности съемной гильзы вала вращения выполнена кольцевая канавка, при этом между поверхностью указанной кольцевой канавки и прилегающей к ней поверхностью вала вращения образована замкнутая теплоизолирующая полость вала вращения. Также в зоне сдвигового нагрева на внешней поверхности съемной гильзы корпуса выполнена кольцевая канавка, при этом между поверхностью указанной кольцевой канавки и прилегающей к ней поверхностью корпуса образована замкнутая теплоизолирующая полость корпуса. Замкнутая теплоизолирующая полость вала вращения и/или замкнутая теплоизолирующая полость корпуса по меньшей мере частично заполнены теплоизолирующим материалом. Система охлаждения выполнена с возможностью охлаждения кольцевой камеры компрессии, кольцевой камеры измельчения и кольцевой камеры быстрого охлаждения.

В частности, в устройстве спиральные канавки напорного шнека могут быть выполнены или с постоянной глубиной или с глубиной, уменьшающейся в 1,05-3 раза в направлении от загрузочного отверстия к выгрузному отверстию. Также спиральные канавки напорного шнека могут быть выполнены однозаходными или многозаходными.

Ширина кольцевой форкамеры сдвигового нагрева в направлении, перпендикулярном оси вала вращения, может составлять от 8 до 50 мм.

Кольцевое углубление на внешней поверхности съемной гильзы вала вращения в зоне сдвигового нагрева может быть выполнено с прямоугольным, трапециевидным или с закругленным профилем, а протяженность этого кольцевого углубления может составлять 10-60 мм.

В частности, в устройстве средняя глубина кольцевого углубления, выполненного на внутренней поверхности съемной гильзы корпуса в зоне сдвигового нагрева, может составлять 0,1-10,0 от средней глубины кольцевого углубления, выполненного на внешней поверхности съемной гильзы вала вращения в зоне сдвигового нагрева.

В устройстве на поверхности кольцевого углубления, выполненного на внешней поверхности съемной гильзы вала вращения, и/или на поверхности кольцевого углубления, выполненного на внутренней поверхности съемной гильзы корпуса, то есть на поверхности кольцевой форкамеры сдвигового нагрева, могут быть расположены месильные элементы, выполненные в виде выступов.

Высота месильных элементов может составлять 0,1-0,8 от средней глубины того кольцевого углубления, на поверхности которого они расположены, а выполнены месильные элементы могут быть в виде ромбовидных выступов, отделенных друг от друга спиральными канавками прямого и/или обратного направления, имеющими, например, прямоугольный, трапециевидный или закругленный профиль.

В частности, в устройстве глубина выгрузной кольцевой проточки в зоне быстрого охлаждения может составлять 0,5-20 мм. На поверхности выгрузной кольцевой проточки могут быть выполнены тепловыводящие элементы, например, в виде выступов произвольной формы, высота которых может составлять 0,25-1,0 от глубины выгрузной кольцевой проточки, и которые могут быть расположены статистически или упорядоченным образом, например по спиральной линии.

Средняя глубина кольцевой канавки, выполненной на внутренней поверхности съемной гильзы вала вращения в зоне сдвигового нагрева, а также средняя глубина кольцевой канавки, выполненной на внешней поверхности съемной гильзы корпуса в зоне сдвигового нагрева, может составлять 1-10 мм.

В качестве теплоизолирующего материала, которым частично или полостью заполнены замкнутая теплоизолирующая полость вала вращения и/или замкнутая теплоизолирующая полость корпуса, может быть использован пенографит, асбест, алюминиевая фольга, воздух.

В устройстве кольцевой выступ, в виде которого выполнен подпорный измельчающий элемент, может образовывать единое целое со съемной гильзой вала вращения. Также указанный кольцевой выступ может быть образован или одним кольцевым съемным элементом или несколькими кольцевыми съемными элементами, которые расположены последовательно друг за другом на поверхности съемной гильзы вала вращения и жестко закреплены на ней. При этом спиральные канавки на поверхности указанных кольцевых съемных элементов могут быть выполнены по меньшей мере с различной глубиной и различного направления.

В частности, в устройстве съемная гильза корпуса и/или съемная гильза вала вращения может быть выполнена двух- или многосекционной.

На внутренней поверхности съемной гильзы корпуса в зоне компрессии и/или в зоне измельчения и/или в зоне быстрого охлаждения могут быть выполнены канавки прямого и/или обратного направления.

Вышеописанное устройство создает оптимальные условия для реализации процесса получения высокодисперсного порошка из полимерного материала при минимальных энергозатратах как на стадии подготовки полимерного к сдвиговому измельчению, так и на стадии собственно измельчения. В устройстве подготовка полимерного материала к сдвиговому измельчению, то есть уплотнение материала и его нагрев до необходимого значения температур, осуществляется в два этапа. На первом этапе в кольцевой камере компрессии осуществляется уплотнение материала путем сжатия при воздействии сравнительно небольших деформаций сдвига при возрастании давления и при охлаждении. Этот первый этап уплотнения реализуется в кольцевой камере компрессии, которая образована поверхностью напорного шнека и внутренней поверхностью съемной гильзы корпуса в зоне компрессии. Указанная внутренняя поверхность съемной гильзы корпуса выполнена цилиндрической, и в силу этого обстоятельства на первом этапе материал в условиях сравнительно небольших деформаций подвергается незначительному нагреву, и его перемещение вдоль кольцевой камеры компрессии не требует больших энергозатрат на работу против сил трения (коэффициент трения полимерных материалов по металлу резко увеличивается при температуре выше 80°С). После первого этапа уплотнения перерабатываемый материал еще содержит много пор и пустот, то есть его структура еще далека от структуры монолитного материала. Для реализации второго этапа уплотнения в устройстве предусмотрена кольцевая форкамера сдвигового нагрева зоны сдвигового нагрева, причем в указанной зоне сдвигового нагрева выполнены две теплоизолирующие полости. Попадая из кольцевой камеры компрессии в кольцевую форкамеру сдвигового нагрева, материал подвергается интенсивным деформациям сдвига при постоянном давлении, что приводит к дополнительному уплотнению материала, к его гомогенизации и быстрому нагреву до необходимого значения температуры. Существенно, что этот процесс, благодаря наличию двух теплоизолирующих полостей, осуществляется в адиабатических условиях, то есть второй этап уплотнения не сопровождается диссипацией в окружающую среду или в систему охлаждения тепла, выделяемого при деформациях сдвига. Практически все выделяемое тепло используется для нагрева перерабатываемого материала. Когда температура перерабатываемого материала в кольцевой форкамере сдвигового нагрева достигает минимально необходимого для сдвигового измельчения значения температуры, материал начинает поступать в кольцевую камеру измельчения, где под действием сдвиговых деформаций превращается в активный, высокодисперсный порошок, характеризующийся развитой поверхностью порошковых частиц. Снижению энергозатрат на стадии измельчения способствует то обстоятельство, что измельчение осуществляют при высокой скорости охлаждения. Это обеспечивается эффективной системой охлаждения и наличием кольцевой камеры быстрого охлаждения и позволяет избежать агрегации получаемых активных порошковых частиц, их уплотнения, образования уплотненных участков материала, которые необходимо было бы снова измельчать, затрачивая на это дополнительную энергию. Система охлаждения устройства выполнена таким образом, что охлаждению подвергаются только кольцевая камера компрессии, кольцевая камера измельчения и кольцевая камера быстрого охлаждения, а кольцевая камера сдвигового нагрева охлаждению не подвергается. Это дополнительно приводит к снижению потерь тепла и, следовательно, к снижению удельных энергозатрат, повышению производительности и к получению высокодисперсного активного порошка, характеризующегося развитой поверхностью порошковых частиц.

Наличие месильных элементов на поверхности кольцевой форкамеры сдвигового нагрева создает условия для более высокой степени уплотнения, гомогенизации материала и достижения материалом непосредственно перед измельчением оптимально высокой температуры. Это обстоятельство способствует оптимизации процесса порошкообразования и получению порошкового материала, характеризующегося более однородной структурой, высокой дисперсностью, развитой поверхностью порошковых частиц и высокой активностью.

Наличие на поверхности выгрузной кольцевой проточки тепловыводящих элементов способствует более эффективному отводу тепла от полученного порошка. Это положительно влияет, в свою очередь, на размер частиц полученного порошка и увеличение количества частиц порошка с развитой поверхностью.

Выполнение кольцевого выступа, являющегося подпорным измельчающим элементом, в виде одного кольцевого съемного элемента или в виде нескольких кольцевых съемных элементов создает определенные удобства при эксплуатации указанного устройства, а также расширяет функциональные возможности предлагаемого устройства.

Выполнение съемной гильзы корпуса и/или съемной гильзы вала вращения из двух или нескольких секций упрощает замену указанных гильз, повышая тем самым надежность устройства и улучшая его эксплуатационные характеристики.

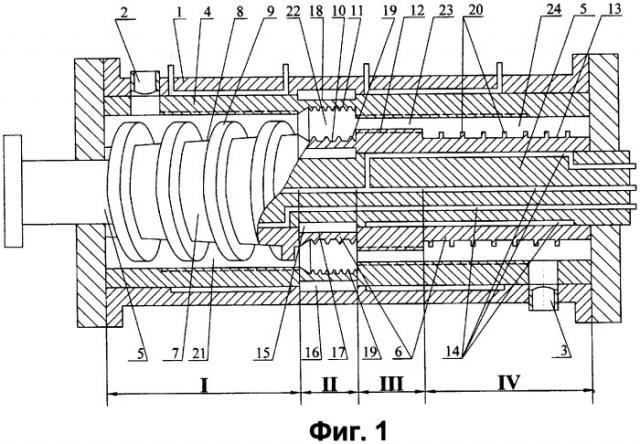

На фиг.1 представлена схема предлагаемого устройства (в разрезе), в котором, в частности, подпорный измельчающий элемент выполнен за единое целое со съемной гильзой вала вращения, на поверхности кольцевой форкамеры сдвигового нагрева расположены месильные элементы, а на поверхности выгрузной кольцевой проточки расположены тепловыводящие элементы.

На фиг.2 представлена схема предлагаемого устройства (в разрезе), в котором, в частности, подпорный измельчающий элемент состоит из трех кольцевых съемных элементов, на поверхности форкамеры сдвигового нагрева расположены месильные элементы, а на поверхности выгрузной кольцевой проточки расположены тепловыводящие элементы.

На фиг.3 представлена полученная на сканирующем электронном микроскопе микрофотография характерной частицы измельченной резины (размер масштабного отрезка - 0,1 мм), полученной в соответствии с предлагаемым способом на предлагаемом устройстве.

На фиг.4 представлена полученная на сканирующем электронном микроскопе микрофотография характерной частицы измельченной резины (размер масштабного отрезка - 0,1 мм), полученной в соответствии с Патентом РФ №2173634.

При сравнении указанных микрофотографий частиц резины четко видно, что поверхность частицы резины, полученной в соответствии с Патентом РФ №2173634, характеризуется более крупными размерами микроблоков, из которых сформирована частица, и значительно большим количеством гладких участков. Указанные особенности свидетельствуют о более развитой поверхности частиц порошка, полученного в соответствии с предлагаемым способом на предлагаемом устройстве.

Устройство для получения высокодисперсного порошка из полимерного материала, изображенное на фиг.1, содержит полый цилиндрический корпус 1, снабженный загрузочным отверстием 2 и выгрузным отверстием 3. На внутренней поверхности корпуса 1 жестко закреплена съемная гильза 4 корпуса, а внутри корпуса 1 коаксиально и с возможностью вращения установлен вал 5 вращения, на поверхности которого жестко закреплена съемная гильза 6 вала вращения. Вдоль оси корпуса последовательно расположены рабочие зоны: зона I компрессии, зона II сдвигового нагрева, зона III измельчения и зона IV быстрого охлаждения. В зоне I компрессии расположен напорный шнек 7, образованный спиральными канавками 8, которые выполнены на внешней поверхности съемной гильзы 6 вала вращения, на том ее конце, который обращен в сторону загрузочного отверстия 2. Спиральные канавки 8 разделены спиральными гребнями 9 и способствуют перемещению материала от загрузочного отверстия 2 к выгрузному отверстию 3. Между поверхностью напорного шнека 7 и внутренней поверхностью съемной гильзы 4 корпуса образована кольцевая камера 21 компрессии. В зоне II сдвигового нагрева на внешней поверхности съемной гильзы 6 вала вращения выполнено кольцевое углубление 10, а на внутренней поверхности съемной гильзы 4 корпуса выполнено кольцевое углубление 11 с образованием между поверхностями указанных кольцевых углублений кольцевой форкамеры 22 сдвигового нагрева. Кроме того, в зоне II сдвигового нагрева устройства имеются две теплоизолирующие полости: замкнутая теплоизолирующая полость 15 вала вращения и замкнутая теплоизолирующая полость 16 корпуса. Замкнутая теплоизолирующая полость 15 вала вращения образована поверхностью кольцевой канавки 17, выполненной в зоне II сдвигового нагрева на внутренней поверхности съемной гильзы 6 вала вращения, и прилегающей к указанной кольцевой канавке 17 поверхностью вала 5 вращения. А замкнутая теплоизолирующая полость 16 корпуса образована поверхностью кольцевой канавки 18, выполненной в зоне II сдвигового нагрева на внешней поверхности съемной гильзы 4 корпуса, и прилегающей к указанной кольцево