Частицы материала, содержащие термопластичный эластомер, и способы их получения и использование

Иллюстрации

Показать всеЧастицы, включающие частицы субстрата и термопластичный полимер, присутствующий на или в субстрате в количестве, достаточном для улучшения подавления пылеобразования у частиц по сравнению с тем, что имело бы место, если бы термопластичный полимер отсутствовал, причем частицы субстрата содержат от 0,005 до 4,0 мас.% термопластичного полимера при расчете на массу частиц. Частицы, включающие частицы субстрата, и термопластичный эластомер, где частицы характеризуются сохранением предела прочности при сжатии более чем приблизительно на 50% согласно измерению в испытании UCS и величиной мутности в диапазоне приблизительно от 10 до 200 NTU по истечении одного часа испытания с использованием шаровой мельницы, которые могут использоваться в способе обработки подземной формации, для получения набивки из расклинивающего наполнителя. 14 н. и 81 з.п. ф-лы, 20 ил., 14 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к частицам материала, на которые наносят термопластичный эластомер. Например, настоящее изобретение относится к частицам с необязательным индивидуальным покрытием, нанесенным в виде первого набора из одного либо нескольких слоев термоотверждающейся смолы на расклинивающий наполнитель, такой как песок либо керамика, и содержащим термопластичный эластомер. Настоящее изобретение также относится к способам получения и использования данного продукта в качестве расклинивающего наполнителя, гравийной набивки, формовочного песка либо для борьбы с пылеобразованием, которое обычно сопутствует операциям по производству либо манипуляциям с частицами материалов, таких как песок, керамика, удобрения, уголь и тому подобное. Термопластичный эластомер может способствовать упрочнению частиц, подавлению пылеобразования, подавлению дробления и другим аспектам улучшения эксплуатационных характеристик.

Уровень техники

Термин «расклинивающий наполнитель» указывает на частицы материала, которые нагнетают в разломы в подземных формациях, окружающих нефтяные скважины, газовые скважины, водозаборные скважины и другие подобные буровые скважины, для создания опоры, удерживающей (расклинивающей) данные разломы в раскрытом состоянии и позволяющей газу либо жидкости протекать через разлом к буровой скважине. Расклинивающие наполнители обычно используют для расклинивания раскрытых разломов, образованных в подземных формациях, таких как нефтяные скважины и скважины природного газа, во время гидравлического разрыва пласта.

Один класс расклинивающих наполнителей включает частицы, не имеющие нанесенного покрытия из смолы. Расклинивающие наполнители без нанесенного покрытия обычно представляют собой частицы песка, керамики, стеклянной дроби, скорлупы грецкого ореха и тому подобного, как это известно на современном уровне техники.

Другой класс расклинивающих наполнителей включает расклинивающие наполнители с нанесенным покрытием, у которых на индивидуальные частицы наносят покрытие из смолы. Индивидуальные частицы обычно представляют собой частицы песка, керамики, стеклянной дроби, скорлупы грецкого ореха и тому подобного, как это известно на современном уровне техники. Покрытия для расклинивающего наполнителя могут быть предварительно отвержденными либо отверждаемыми. Предварительно отвержденные расклинивающие наполнители включают сердцевину из субстрата и нанесенное покрытие из смолы, отвержденной перед введением в подземную формацию. Отверждаемые расклинивающие наполнители включают сердцевину из субстрата и нанесенное покрытие из смолы, отверждающееся внутри скважины с образованием консолидированной набивки из расклинивающего наполнителя. Композиции смолы, обычно используемые для отверждаемых покрытий на субстратах расклинивающего наполнителя (песка, керамики и тому подобного), в результате дают возможность получить на поверхности субстратов покрытие с высокой степенью сшивок.

Еще один класс расклинивающих наполнителей включает гомогенные композитные частицы, включающие мелкие частицы материала, связанного под действием связующего, где связующее содержит отверждаемую либо предварительно отвержденную смолу. Композитные частицы обладают специфическими и уникальными свойствами, такими как регулируемые характеристики пластичности и эластичности. Вследствие наличия данных уникальных свойств композитные частицы можно использовать в качестве единственного расклинивающего наполнителя в набивке из 100%-ного расклинивающего наполнителя (при гидравлическом разрыве пласта) либо в качестве заменителя части существующих коммерчески доступных расклинивающих наполнителей на основе керамики и/или песка, имеющих и/или не имеющих нанесенное покрытие из смолы, либо в виде смесей с ними. Композитные частицы также можно использовать в качестве единственной среды в 100%-ной фильтрационной набивке либо смешивать с другими фильтрационными средами. Такие композитные частицы описываются в патенте США №6406789, патентных заявках США №09/450588 и №09/774881, во всей своей полноте включаемых в настоящий документ для справки.

Расклинивающие наполнители с нанесенным покрытием из отверждаемой смолы и расклинивающие наполнители с нанесенным покрытием из предварительно отвержденной смолы коммерчески доступны для использования в качестве расклинивающих наполнителей. Отверждаемый расклинивающий наполнитель имеет нанесенное покрытие из смолы, которое включает смолу, которая, по меньшей мере, частично и не полностью подвергнута отверждению. В противоположность этому «предварительно отвержденный» расклинивающий наполнитель имеет отвержденное покрытие из смолы. Термины «отвержденный» и «отверждаемый» определяют для настоящего описания по трем испытаниям, исторически используемым на современном уровне техники.

Температурное испытание для определения точки прилипания: расположение материала с нанесенным покрытием на нагретом блоке для определения температуры плавления и определение наинизшей температуры, при которой материал с нанесенным покрытием прилипнет к блоку для определения температуры плавления. «Температура прилипания», превышающая 177°С, обычно указывает на отвержденный материал при сохранении зависимости от используемой системы смолы.

Испытание с экстрагированием в ацетоне: способ экстрагирования в ацетоне, описываемый далее, для растворения фракции смолы, содержащейся в нанесенном покрытии, которая является неотвержденной.

Испытание для определения предела прочности при сжатии: отсутствие связывания либо отсутствие консолидации между частицами с нанесенным покрытием после сжатия во влажном состоянии при 6895 кПа при 93°С в течение периода времени продолжительностью вплоть до 24 часов обычно указывают на отвержденный материал.

Однако, если только не будет указано другого, термины «отвержденный» и «отверждаемый» определяют по испытанию с экстрагированием в ацетоне.

Еще одна система для заканчивания скважины обеспечивает сохранение целостности структуры между трубой продуктопровода и стенкой буровой скважины в результате использования плотной набивки из твердых отложений в виде наполнителя, включающего песок, гравий либо и то, и другое, между стенкой буровой скважины и трубой продуктопровода, что, таким образом, позволяет избежать затрат времени и средств на установку стальной обсадной трубы от поверхности до продуктивной зоны, которая может располагаться на много тысяч футов ниже поверхности. Гравийная набивка по своей природе является проницаемой для желательного углеводородного флюида и она обеспечивает упрочнение конструкции для стенки буровой скважины по отношению к обрушению вовнутрь либо ухудшению параметров течения. Такие системы заканчивания скважины называются заканчиваниями с «необсаженным стволом скважины». Аппаратура и способ, с использованием которых отложения в виде гравийной набивки располагают между стенкой буровой скважины и трубой продуктопровода, включаются в объем определения «система с гравийной набивкой для необсаженного ствола скважины». К сожалению, другим коммерчески доступным системам с гравийной набивкой для необсаженного ствола скважины, предназначенным для размещения и набивки гравия вдоль продуктивной зоны с углеводородным сырьем, сопутствует значительный риск ускорения обрушения стенок буровой скважины, что обуславливается наличием флуктуации в скважинном давлении вдоль продуктивной зоны. Данные флуктуации давления возникают в результате проводимых с поверхности манипуляций со скважинными инструментами, которые находятся в контуре прямой жидкостной циркуляции в скважине и колонне заканчивания. Дополнительное обсуждение гравийных набивок представлено в патенте США №6382319, включаемом в настоящий документ для справки.

Кроме того, еще одним моментом, который необходимо принимать во внимание при извлечении углеводородов, таких как природный газ и сырая нефть, из погребенных подземных формаций, из скважин, пробуренных к продуктивным зонам, содержащим углеводородное сырье, является борьба с пескопроявлением. Добыча нефти, газа и воды из неконсолидированных либо слабо консолидированных формаций обычно сопровождается добычей частиц песка формации совместно с добываемыми флюидами. Добыча песка совместно со скважинными флюидами представляет собой источник серьезных проблем, таких как эрозия подземных и наземных оборудования и устройств для добычи и накапливание песка в буровой скважине и наземных сепараторах. В течение многих лет с переменным успехом использовались несколько способов, таких как гравийная набивка, сита и закрепление смолами. Однако данные способы характеризуются наличием нескольких технических и стоимостных ограничений. Дополнительное обсуждение борьбы с пескопроявлением представлено в патенте США №6364019, во всей своей полноте включаемом в настоящий документ для справки.

Для сохранения производительности буровой скважины и регулирования потока углеводородных флюидов из буровой скважины использовались и различные другие устройства и системы, препятствующие силам природы обрушивать буровую скважину и затруднять либо прекращать течение флюидов из нее. Одна такая система предлагает обсаживание на полную глубину буровой скважины, при котором стенка буровой скважины закрывается стальной обсадной трубой, которая прикрепляется к стенке буровой скважины при помощи кольца из бетона в промежутке между наружной поверхностью обсадной трубы и стенкой буровой скважины. После этого стальную обсадную трубу и охватывающее ее кольцо из бетона перфорируют при помощи баллистических либо пиротехнических устройств вдоль продуктивной зоны для того, чтобы дать возможность желательным углеводородным флюидам перетекать из продуктивной формации во внутреннее пространство обсадной трубы. Обычно внутреннее пространство обсадной трубы герметизируют выше и ниже продуктивной зоны, вследствие чего через верхнее уплотнение проходит труба продуктопровода меньшего диаметра, создающая для углеводородных флюидов канал плавного и безвихревого течения на поверхность.

Несмотря на то, что частицы, будь то расклинивающие наполнители, гравийная набивка либо средства для борьбы с пескопроявлением, очень полезны при совершенствовании добычи нефти и газа из подземных формаций, было бы желательно увеличить выходы данных частицы при их изготовлении в результате уменьшения дробления с получением частиц любых других размеров, отличных от первоначальных размеров целевых материалов. Частицы, например пыль, образованные в результате проведения неправильной механической обработки во время производства, могут уменьшить выход частиц с размерами, подходящими для использования. Частицы также могут ассоциироваться с возможным закупориванием, которое может иметь место внутри формации, и последующим уменьшением добычи углеводородов. Для целей данного описания пыль определяют как сухие твердые частицы, меньшие приблизительно 300 микронов (приблизительно 50 меш) либо менее.

Пыль либо частицы, образуемые во время транспортирования до места расположения подземной формации и манипулирования по месту расположения подземной формации, могут также и уменьшать активность доступных для использования частиц с нанесенным покрытием. Пыль, нагнетаемая в подземную формацию либо образуемая в ней, может также оказывать и негативное влияние.

Таким образом, было бы желательно получить частицы, предназначенные для использования в качестве расклинивающих наполнителей, гравийной набивки и/или для борьбы с пескопроявлением/контроля расклинивающего наполнителя в подземных формациях, характеризующиеся улучшенным подавлением пылеобразования либо дробления при их изготовлении, транспортировании либо использовании во время манипулирования с ними по месту расположения подземной формации как на поверхности земли (до нагнетания в формацию), так и в скважине внутри формации.

Патент Соединенных Штатов №4732920 авторов Graham et al., включаемый в настоящий документ для справки, описывает частицы материала, предназначенные для использования при обработке подземных формаций в качестве расклинивающего наполнителя и/или в качестве понизителя водоотдачи при гидравлическом разрыве пласта и в качестве просеивающего материала в гравийной набивке, содержащей термоотверждающиеся частицы, способные формировать консолидированную массу. Частицы содержали высокопрочный центр, аппрет, химически связанный с центром, при наличии нанесенного покрытия из термоотверждающейся смолы, охватывающего центр. Работа '920 автора Graham утверждает, что включение в нанесенное покрытие из смолы небольшого количества смолы на основе поливинилацеталя обеспечивает увеличение прочности смолы и, таким образом, уменьшение ее хрупкости. Работа '920 автора Graham утверждает, что это в результате приводит к практическому устранению проблемы пылеобразования. Поливинилацеталем, предпочтительным для работы '920 автора Graham, является поливинилбутираль. Говоря конкретно, работа '920 автора Graham утверждает, что поливинилбутираль BUTVAR В-76, изготовленный в компании Mossanto Co., упрочняет смолу и устраняет проблему пылеобразования (В-76 обозначает твердый термопластичный материал, который в настоящее время предлагает компания Solutia, а не компания Monsanto). Также можно использовать и поливинилформали.

Было бы желательно увеличить способность частиц выдерживать удар и не дробиться. Все еще сохраняется потребность в технологии уменьшения либо устранения пылеобразования и улучшения сопротивления дроблению и прочности у частиц с нанесенным покрытием из смолы, используемых в подземных формациях.

Краткое изложение изобретения

Настоящее изобретение относится к частицам, имеющим покрытие, содержащее термопластичный, предпочтительно также эластомерный, полимер, действие которого заключается в уменьшении дробления, которое происходит при ударе по частицам во время манипуляций с ними либо их использования. Термопластичный эластомер представляет собой полимер, который можно перерабатывать в качестве термопластичного материала, но который также обладает и свойствами обычного термоотверждающегося каучука. Изобретение включает варианты реализации, имеющие покрытие из одного только термопластичного эластомерного полимера, а также и варианты реализации, имеющие одно либо несколько покрытий из отверждаемой либо предварительно отвержденной смолы, нанесенных на частицы субстрата. Например, по меньшей мере, один представитель из группы, состоящей из внутреннего покрытия и/или внешнего покрытия, включает термопластичный эластомер. Настоящее изобретение также включает варианты реализации, включающие гомогенные композитные частицы, содержащие мелкие частицы материала, связанные при помощи связующего, где связующее содержит отверждаемую либо предварительно отвержденную смолу и термопластичный эластомер. Такие композитные частицы, не содержащие термопластичных эластомеров, описываются в патенте США №6406789 и патентных заявках США №09/450588 и 09/774881, поданных 1 февраля 2001 года, во всей своей полноте включаемых в настоящий документ для справки.

В выгодном случае изобретение характеризуется способностью уменьшать тенденцию частиц материала к дроблению в условиях, которые обычно приводят к началу дробления частиц с образованием небольших фрагментов, даже пыли. Результатом является улучшенная способность данных частиц функционировать (без дробления) в условиях, в других случаях приводящих к разрушению. Таким образом, данные термопластичные эластомеры могут оказаться эффективными при уменьшении образования пыли либо других частиц, связанных с изготовлением, транспортированием, манипулированием и использованием расклинивающих наполнителей (имеющих либо не имеющих нанесенное покрытие из смолы), либо других частиц, известных способностью дробиться и/или образовывать пыль при воздействии напряжений, так, как в случае угля, удобрений, формовочного песка с нанесенным покрытием из смолы и частиц керамики либо песка.

В результате выбора субстратов и покрытий, подходящих для использования при формовании, настоящее изобретение можно использовать для получения формовочных песков с нанесенным покрытием из смолы, предназначенных для изготовления сердцевин, формованных изделий либо профилей, получаемых при формовании, где нанесенное покрытие из смолы содержит термопластичный эластомерный полимер. Использование песка с нанесенным покрытием из смолы для целей формования описывается в патенте США №5916933, во всей своей полноте включаемом в настоящий документ для справки.

Данное изобретение также предлагает способы изготовления и использования таких частиц.

Расклинивающие наполнители с нанесенным покрытием из смолы включают субстрат расклинивающего наполнителя, такой как песок либо керамика, с индивидуальным нанесением на них одного либо нескольких покрытий из смолы, и включают термопластичный эластомер. Получающаяся в результате частица расклинивающего наполнителя с нанесенным покрытием из смолы с меньшей вероятностью будет дробиться и/или становиться источником пылеобразования по сравнению с тем, что имело бы место для той же самой частицы без термопластичного эластомера, во время изготовления, транспортирования, манипулирования и использования как на поверхности земли, так и внутри скважины по месту расположения подземной формации.

Данные термопластичные эластомеры включают, по меньшей мере, один термопластичный эластомерный полимерный компонент, который является аморфным либо полукристаллическим. Термопластичным является любой материал, который размягчается тогда, когда он будет нагрет. Аморфный полимерный материал содержит случайным образом переплетенные цепи. Микрокристаллический (обычно сокращенно называемый «кристаллическим») материал содержит домены, в которых полимерные цепи упакованы в упорядоченные последовательности. Данные «кристаллические» домены внедрены в аморфную полимерную матрицу с получением полукристаллического материала. Как аморфные, так и кристаллические термопластики представляют собой стекла при низких температурах, и оба претерпевают переход из стеклообразного состояния в состояние каучукообразного эластомера либо гибкого пластика по мере увеличения температуры. Данное изменение с переходом от стекла к эластомеру обычно происходит в пределах относительно узкого температурного диапазона, и температура данного перехода известна под названием температуры стеклования (Tg).

Температуру стеклования можно сопоставить с характеристической температурой плавления низкомолекулярного кристаллического соединения, хотя необходимо соблюдать осторожность и помнить о том, что Tg определенно не является температурой плавления в принятом смысле слова. В большей степени она представляет собой меру легкости кручения связей основной цепи, а не легкости разделения молекул. При температурах, превышающих Tg, аморфные полимеры ведут себя не так, как ведут себя кристаллические полимеры. По мере того, как температура аморфного полимера увеличивается, каучукообразная эластомерная фаза постепенно переходит в мягкую растяжимую эластомерную фазу, после этого в камедь и, в конце концов, в жидкость. При переходе от одной фазы к другой никакого резкого перехода не наблюдается. В противоположность этому, кристаллические полимеры сохраняют свои каучукообразные эластомерные либо гибкие свойства и выше температуры стеклования до тех пор, пока температура не достигнет температуры плавления, при которой материал переходит в состояние жидкости. Эластомер представляет собой полимер в температурном диапазоне от его температуры стеклования и до его температуры сжижения. Несмотря на то, что при некоторых определениях эластомер характеризуется значением Tg, равным либо меньшим комнатной температуры, так, что он является эластомером при комнатной температуре, для целей данного описания термопластичным эластомером является термопластичный полимер, который характеризуется температурой стеклования, равной либо меньшей 50°С. Для получения дополнительной информации обратитесь к работе Allock et al., Contemporary Polymer Chemistry, 2d ed. Prentice-Hall, Inc., pp.9-11 (1990), включаемой в настоящий документ для справки.

В соответствии с этим термопластичные эластомерные полимеры, предназначенные для использования совместно с частицами с нанесенным покрытием из термоотверждающейся смолы, получают в результате полимеризации мономеров с ненасыщенностью этиленового типа, отличных от поливинилацеталя либо поливинилформалей, и они характеризуются температурой стеклования (Tg), меньшей 50°С, предпочтительно меньшей 25°С либо меньшей комнатной температуры (70°F/приблизительно 21°С), либо меньшей 0°С или минус 25°С. В противоположность этому поливинилбутираль характеризуется значением Tg, равным 75°С (167°F). Обычно такие полимеры, предназначенные для использования совместно с частицами, не имеющими нанесенного покрытия из термоотверждающейся смолы, получают в результате полимеризации мономеров с ненасыщенностью этиленового типа, предпочтительно мономеров, позволяющих получить полимеры, характеризующиеся значением Tg, меньшим 50°С либо меньшим 25°С, либо меньшим 0°С или минус 25°С, отличных от поливинилацеталя либо поливинилформалей.

Мономеры с ненасыщенностью этиленового типа обычно выбирают, по меньшей мере, из одного представителя из группы, состоящей из олефинов (этилена, пропилена), С1-С12 алкил(мет)акрилатов, акрилонитрилов, альфа-олефинов, бутадиена, изопрена, силоксанов с ненасыщенностью этиленового типа, ангидридов и простых эфиров. В настоящем описании термин (мет)акрилаты включает акрилаты либо метакрилаты, а термин (мет)акрилонитрил включает акрилонитрил либо метакрилонитрил.

Предпочтительные эластомерные полукристаллические полимеры характеризуются температурой размягчения в диапазоне от 55 до 80 либо до 100°С (от 131 до 176 либо до 212°F). Типичный предпочтительный полукристаллический полимер является представителем из семейства продуктов ENABLE, характеризующихся температурой размягчения в диапазоне от приблизительно 60 до 80°С и приобретаемых в компании ExxonMobil Chemical Co. Например, ENABLE EN 33900 и ENABLE 33330 представляют собой этилен-н-бутилакрилатные сополимеры в семействе ENABLE.

Потенциальные преимущества данного термопластичного эластомера (эластомеров) заключаются в сохранении либо улучшении характеристик расклинивающего наполнителя при уменьшении пылеобразования и/или дробления. Типичные характеристики расклинивающего наполнителя включают предел прочности при сжатии (для расклинивающих наполнителей с нанесенными отверждаемыми покрытиями) либо предел прочности при раздавливании (для расклинивающих наполнителей с нанесенными предварительно отвержденными покрытиями либо в случае расклинивающего наполнителя без нанесенного покрытия) при сведении к минимуму либо устранении разрушения и/или пылеобразования. Предел прочности при сжатии для образца расклинивающего наполнителя с нанесенным покрытием можно измерить при использовании испытания для определения предела прочности при неограниченном сжатии (UCS), описываемого ниже в разделе, озаглавленном «Параметры частиц». В выгодном случае частицы, имеющие нанесенное связываемое покрытие (покрытия, которые связываются в результате отверждения либо по другому механизму), могут характеризоваться высоким значением UCS, например UCS, равным, по меньшей мере, приблизительно 3447 кПа, по меньшей мере, приблизительно 6895 кПа, по меньшей мере, приблизительно 1000 фунт/дюйм2 либо, по меньшей мере, приблизительно 10340 кПа.

Термопластичный эластомер (эластомеры) также может, что неожиданно, выступать и в роли смазывающего вещества во время изготовления материалов с нанесенным покрытием. В ходе стадии нанесения покрытия было отмечено 25%-ное уменьшение силы электрического тока, затрачиваемого для вращения перемешивающего устройства, используемого для перемешивания материала при переработке субстратов с нанесенным покрытием из смолы, подвергнутых обработке с использованием эластомера. Данное уменьшение потребляемой силы электрического тока указывает на то, что при использовании эластомер будет функционировать в качестве вещества, смазывающего частицы и предотвращающего агломерирование. Это важно с точки зрения уменьшения потребления энергий и обеспечения возможности для смесителя воспринимать более значительную совокупную нагрузку, даже при одинаковой потребности в силе электрического тока.

Дополнительное свидетельство уменьшения агломерирования можно выявить при просеивании продукта, получаемого в смесителе, при котором уменьшается количество кластеров (и других комков слишком большого размера). Это делает возможным улучшение выхода для частиц желательного размера на 2-5% в результате уменьшения количества агломератов.

Термопластичный эластомер также может, что неожиданно, в результате позволить получить частицы, в сопоставлении с частицами, которые являются точно такими же, но не содержащими эластомера, характеризующиеся уменьшением, по меньшей мере, на 10 процентов либо уменьшением, по меньшей мере, на 20 процентов потери массы при проведении испытания API RP 56 (раздел 9, сопротивление раздавливанию) при давлении, достаточном для того, чтобы обычно приводить к разрушению (дроблению) частиц. Например, в случае 10-процентного уменьшения, если частица, не включающая эластомер, характеризуется 15%-ной потерей массы, то модифицированная частица, включающая эластомер, будет характеризоваться потерей массы, самое большее равной 13,5%.

Термопластичный эластомер также может, что неожиданно, в результате позволить получить частицы, содержащие термопластичный эластомер в количестве, достаточном для уменьшения влагопоглощения частицами на 20% по сравнению с частицами, которые представляют собой то же самое, но не содержат эластомера.

Еще одним преимуществом является функционирование термопластичного эластомера в качестве аппрета, способствующего прилипанию органической смолы к песку либо керамике.

Если только не будет указано другого, то термин полимер указывает на полимеры и сополимеры, например терполимер, вне зависимости от того, являются ли они блочными либо статистическими.

Краткое описание чертежей

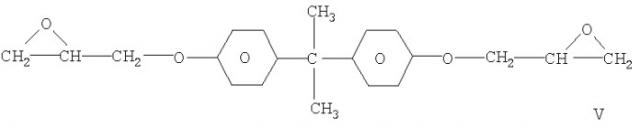

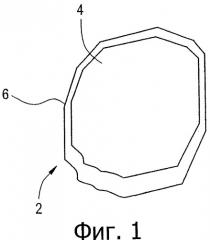

Фигура 1 демонстрирует типичную частицу с нанесенным покрытием настоящего изобретения;

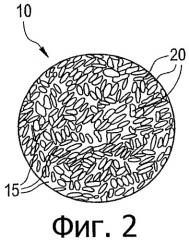

Фигура 2 демонстрирует типичную композитную частицу настоящего изобретения;

Фигура 3 демонстрирует типичную композитную частицу настоящего изобретения с нанесенным покрытием;

Фигура 4 демонстрирует данные по мутности для расклинивающего наполнителя на основе песка с нанесенным тройным покрытием из отверждаемой смолы с характеристикой 20/40 при использовании в качестве модификатора добавок ENABLE, BUTVAR, HYCAR либо RICON;

Фигура 5 демонстрирует данные по мутности для расклинивающего наполнителя на основе керамики с нанесенным тройным покрытием из отверждаемой смолы с характеристикой 20/40 при использовании в качестве модификатора добавок HYCAR либо RICON;

Фигура 6 демонстрирует данные по сопоставлению мутности для расклинивающего наполнителя на основе керамики с нанесенным тройным покрытием из отверждаемой смолы с характеристикой 20/40 при использовании различных количеств модификатора HYCAR;

Фигура 7 демонстрирует данные по мутности для расклинивающего наполнителя на основе керамики с нанесенным тройным покрытием из отверждаемой смолы с характеристикой 20/40 при модифицировании с использованием различных уровней модификатора ENABLE и демонстрирует боксит, модифицированный с использованием различных уровней ENABLE;

Фигура 8 демонстрирует данные по UCS для расклинивающего наполнителя на основе керамики с нанесенным тройным покрытием из отверждаемой смолы с характеристикой 20/40 при модифицировании с использованием модификатора ENABLE;

Фигура 9 демонстрирует данные по пределу прочности при неограниченном сжатии для расклинивающего наполнителя на основе керамики с нанесенным тройным покрытием из отверждаемой смолы с характеристикой 20/40 при модифицировании с использованием модификатора HYCAR либо ENABLE;

Фигура 10 демонстрирует мутность для отверждаемой новолачной/резольной смолы, нанесенной в виде покрытия на субстрат на основе песка;

Фигура 11 демонстрирует данные по мутности для песка с нанесенным отверждаемым покрытием из новолачной/резольной смолы при модифицировании с использованием HYCAR X33 и кукурузного масла;

Фигура 12 демонстрирует данные по мутности для отверждаемой новолачной/резольной смолы, нанесенной в виде покрытия на субстрат на основе песка;

Фигура 13 демонстрирует данные по испытанию для определения прочности при раздавливании для расклинивающего наполнителя на основе песка с нанесенным предварительно отвержденным покрытием из резольной смолы при модифицировании с использованием добавки HYCAR X31 либо HYCAR X33;

Фигура 14 демонстрирует данные по мутности для расклинивающего наполнителя на основе керамики с нанесенным тройным покрытием из отверждаемой смолы с характеристикой 20/40 при модифицировании с использованием различных уровней модификатора BUTVAR либо ENABLE;

Фигура 15А демонстрирует данные по мутности для расклинивающего наполнителя на основе керамики с нанесенным тройным покрытием из отверждаемой смолы с характеристикой 20/40 при модифицировании с использованием модификатора ENABLE;

Фигура 15В демонстрирует мутность для боксита без нанесенного покрытия при модифицировании с использованием модификатора ENABLE;

Фигура 16 демонстрирует субстрат на основе керамики с нанесенным тройным покрытием из отверждаемой смолы при модифицировании с использованием модификатора NIPOL;

Фигура 17 демонстрирует влияние модификатора ENABLE на сопротивление раздавливанию для бурого песка;

Фигура 18 демонстрирует влияние модификатора ENABLE на мутность для облегченной керамики и

Фигура 19 демонстрирует влияние модификатора ENABLE на сопротивление раздавливанию для высокоплотной керамики.

Описание предпочтительных вариантов реализации

В первом варианте реализации настоящее изобретение предлагает частицы, включающие субстрат, содержащий термопластичный эластомер, но не имеющий нанесенное покрытие из смолы. Обычно для осуществления данного варианта реализации добавку вводят в контакт с технологическим потоком субстрата при температуре, достаточной для стимулирования плавления и течения добавки, и для эффективного нанесения покрытия на поверхность субстрата производят перемешивание. Например, термопластичный эластомер можно добавлять по истечении от 0 до 5 минут либо от 1 до 3 минут после прохождения горячего субстрата в смеситель.

В выгодном случае при нанесении термопластичного эластомера на частицы субстратов, такие как частицы керамики либо частицы песка, без нанесения еще одного покрытия из смолы производители керамики (переработчики субстратов) будут осуществлять нанесение добавки в той точке их технологического процесса, в которой субстрат уже/все еще является горячим и продолжает перемешиваться.

Во втором варианте реализации настоящее изобретение предлагает частицы с нанесенным покрытием, включающие субстрат с нанесенным, по меньшей мере, одним покрытием из смолы, содержащим термопластичный эластомер. Совокупное количество смолы, используемой для нанесения покрытия на субстрат, в общем случае будет варьироваться в диапазоне от приблизительно 1 до 8%, а предпочтительно приблизительно от 2 до 4 мас.%, при расчете на количество субстрата. Порция количества смолы, используемая для формирования каждого слоя (слоев) нанесенного покрытия, должна быть достаточной для формирования по существу непрерывного покрытия на всей поверхности частицы. В случае некоторых многослойных вариантов реализации данное количество может быть равным приблизительно 10 мас.% при расчете на совокупное количество смолы, при этом остальные 90% от совокупного количества смолы остаются в качестве одной/одного либо нескольких порций или слоев того же самого материала для нанесения при любом количестве случаев дополнительного нанесения. Предпочтительно любая одна порция не должна превосходить приблизительно 70%, а наиболее предпочтительно превосходить приблизительно 50% либо 30 мас.% при расчете на совокупное количество смолы.

В третьем варианте реализации настоящее изобретение предлагает композитные частицы, включающие сердцевину в виде гомогенной частицы, включающей мелкие частицы (наполнитель), удерживаемые друг с другом вместе под действием связующего, и необязательно сердцевину дополнительно снабжают, по меньшей мере, одним покрытием из смолы, где связующее и/или покрытие содержат термопластичный эластомер. Частицы наполнителя можно использовать совместно с любой обычной смолой для расклинивающих наполнителей. Тип смолы и наполнителя, образующих расклинивающий наполнитель, будет зависеть от нескольких факторов, в том числе от возможного напряжения смыкания, температуры в пласте и от типа пластового флюида. Если наносят одно либо несколько покрытий, то совокупное количество смолы, используемой для нанесения покрытия на сердцевину, в общем случае будет варьироваться в диапазоне от приблизительно 1 до 8%, а предпочтительно приблизительно от 2 до 4%, при расчете на массу сердцевины. Порция количества смолы, используемая для формирования каждого слоя (слоев) нанесенного покрытия, должна быть достаточной для формирования по существу непрерывного покрытия на всей поверхности частицы. В случае некоторых многослойных вариантов реализации данное количество может быть равным приблизительно 10 мас.% при расчете на совокупное количество смолы, при этом остальные 90% от совокупного количества смолы остаются в качестве одной/одного либо нескольких порций или слоев того же самого материала для нанесения при любом количестве случаев дополнительного нанесения. Предпочтительно любая одна порция не должна превосходить приблизительно 70%, а наиболее предпочтительно превосходить приблизительно 50% либо 30 мас.%, при расчете на совокупное количество смолы.

Настоящее изобретение также предлагает способы получения и использования таких частиц из перечисленных выше вариантов реализации.

Термопластичные эластомеры

Данные термопластичные эластомеры содержат, по меньшей мере, один эластомерный, обычно термопластичный, полимерный либо сополимерный компонент, который обычно является аморфным и/или полукристаллическим. Если полимеры и сополимеры будут включать аморфную область, то аморфная область будет характеризоваться температурой стеклования, меньшей 50 либо меньшей 25, либо меньшей 0, либо меньшей минус 25°С. Если полимеры и сополимеры будут включать полукристаллическую область, то тогда полукристаллическая область предпочтительно будет характеризоваться температурой плавления в диапазоне от 40 до 80°С, например, равной 60°С.

Примером термопластичного аморфного полимера, который ведет себя подобно текучей среде при комнатной температуре, является материал HYCAR. В противоположность этому Tg для BUTVAR В-76 составляет приблизительно 70°С (150°F).

Предпочтительный полукристаллический полимер является представителем из семейства продуктов ENABLE, доступных в виде частиц (либо гранул), характеризующихся эквивалентным диаметром в диапазоне приблизительно от 3,2 до 6,4 мм и имеющих температуру плавления в диапазоне от приблизительно 58 до 80°С и приобретаемых в компании ExxonMobil Chemical Co. Например, ENABLE EN 33900 (также обозначаемый как ENBA) и ENABLE EN 33330 представляют собой этилен-н-бутилакрилатные сополимеры в семействе ENABLE.

Такими термопластичными эластомерами обычно являются полимеры и сополимеры на основе элементарных звеньев, образованных из мономеров с ненасыщенностью этиленового типа, выбираемых, по меньшей мере, из одного представителя из группы, состоящей из алкенов, таких как этилен и п