Способ получения пропилена термическим или окислительным дегидрированием пропана, катализатор, реактор для получения пропилена термическим дегидрированием пропана и реактор для получения пропилена окислительным дегидрированием пропана

Иллюстрации

Показать всеПредложенное изобретение относится к способу получения пропилена термическим или окислительным дегидрированием пропана, включающему подачу пропана или пропана в смеси с воздухом в реактор, взаимодействие последних с твердым катализатором и отвод продуктов реакции дегидрирования из реактора, характеризующемуся тем, что пропан при термическом дегидрировании или пропан в смеси с воздухом при окислительном дегидрировании пропускают через слой неподвижного катализатора, в качестве которого используют носитель из тканого силикатного стекловолокна с нанесенным на него каталитически активным компонентом и стабилизатором, носитель укладывают в реакторе в виде послойной сборки с содержанием от 1 до 10 слоев, через которую продувают пропан или пропан в смеси с воздухом при температуре в реакторе в реакционной зоне от 500 до 600°С и времени контакта с катализатором от 0,3 до 3 сек. Также предложенное изобретение относится к катализатору, применяемому в предложенном способе, а также к реактору для осуществления процесса термического дегидрирования пропана и реактору для осуществления процесса окислительного дегидрирования пропана, в которых используется вышеупомянутый катализатор. Применение предложенного изобретения позволяет упростить и интенсифицировать способ дегидрирования пропана, упростить конструкции реакторов и оптимизировать катализатор для процесса дегидрирования пропана. 4 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области химической технологии, связанной с производством пропилена (в первую очередь, для нужд полимерной промышленности) путем дегидрирования пропана в термическом (в отсутствии воздуха в реакционной смеси) или в окислительном (в смеси с воздухом) режимах.

Известны способы получения пропилена термическим или окислительным дегидрированием пропана, например процессы CATOFIN. Указанный процесс реализуют путем пропускания пропана через неподвижный слой гранулированного катализатора на основе нанесенных оксидов хрома или металлов платиновой группы, стабилизированных оловом. В качестве носителя, как правило, используют оксид алюминия, промотированный щелочным или щелочно-земельным металлом. Используемый температурный интервал составляет 550-650°С. Время контакта (время пребывания потока в зоне катализа) находится на уровне 4-7 сек (см. патенты US №5,510,557, кл. С07С 5/00, 23.04.1996, №6,392,113, кл. С07С 5/00, 21.05.2002 и №6,388,155, кл. С07С 15/00, 14.05.2002).

К недостаткам этих известных способов получения пропилена дегидрированием пропана следует отнести:

большие объемы загружаемых гранулированных каталитических масс в крупномасштабные реакторы и, как следствие, большие гидродинамические сопротивления каталитических слоев (иными словами, завышенная металлоемкость и энергоемкость процесса);

интенсивное зауглероживание катализатора в ходе процесса, с чем связана необходимость частой регенерации катализатора; как правило, процессы осуществляют короткими циклами "дегидрирование-регенерация" длительностью 20-30 минут, что требует повторного нагрева (расход энергии) и дополнительного оборудования;

повышенные требования к механической прочности катализатора.

Наиболее близким к изобретению в части способа, как объекта изобретения, является способ получения пропилена термическим или окислительным дегидрированием пропана, включающий подачу пропана или пропана в смеси с воздухом в реактор, взаимодействие последних с твердым катализатором и отвод продуктов реакции дегидрирования из реактора (см. патент RU №2178399, кл. С07С 11/00, 20.01.2002).

Однако использование насыпного катализатора и подвод тепла в зону посредством нагретого газообразного теплоносителя, в качестве которого используют твердый теплоноситель, например кварцевый песок, приводит к увеличению материалоемкости реактора, увеличению гидравлического сопротивления для реакционной смеси и значительной энергоемкости процесса.

Наиболее близким к изобретения в части катализатора, как объекта изобретения, является катализатор, выполненный в виде носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором на основе олова (см. патент RU №2160156, кл. В01J 21/08, 10.12.2000).

Использование в качестве носителя катализатора тканого силикатного стекловолокна позволило интенсифицировать процесс дегидрирования пропана. Однако в данном изобретении не в полной мере используются возможности катализатора, что связано с отсутствием информации об оптимальном составе носителя и катализатора, а также времени контакта с катализатором применительно для пропана.

Наиболее близким к изобретению в части устройства, как объекта изобретения, является реактор для получения пропилена, содержащий корпус с нагревателем, патрубком подачи пропана, реакционной зоной с размещенным в ней катализатором и патрубком отвода продуктов реакции дегидрирования пропана (см., патент RU №2125079, кл. С10G 11/18, 20.01.1999).

В данном реакторе достигается возможность проведения процессов как термического, так и окислительного дегидрирования пропана. Однако использование катализатора в виде псевдоожиженного слоя усложняет конструкцию реактора и приводит к увеличению его размеров, что ухудшает его весогабаритные и энергетические характеристики, поскольку значительная часть энергии расходуется на поддержание катализатора в псевдоожиженном состоянии и постоянный подвод катализатора в реакционную зону и отвод катализатора на регенерацию.

Задачей, на решение которой направлено настоящее изобретение, является упрощение и интенсификация способа дегидрирования пропана и конструкции реактора, оптимизация катализатора для процесса дегидрирования пропана и интенсификация процесса дегидрирования пропана.

Техническим результатом, достигаемым при использовании предлагаемого изобретения, является сокращение объемов и масс загружаемого катализатора, снижение гидравлического сопротивления слоя катализатора, повышение стабильности катализатора во времени и устойчивости к образованию кокса.

Поставленная задача решается, а технический результат достигается в части способа, как объекта изобретения, за счет того, что способ получения пропилена термическим или окислительным дегидрированием пропана включает подачу пропана или пропана в смеси с воздухом в реактор, взаимодействие последних с твердым катализатором и отвод продуктов реакции дегидрирования из реактора, причем пропан при термическом дегидрировании или пропан в смеси с воздухом при окислительном дегидрировании пропускают через слой неподвижного катализатора, в качестве которого используют носитель из тканого силикатного стекловолокна с нанесенным на него каталитически активным компонентом и стабилизатором, носитель укладывают в реакторе в виде послойной сборки с содержанием от 1 до 10 слоев, через которую продувают пропан или пропан в смеси с воздухом при температуре в реакторе в реакционной зоне от 500 до 600°С и времени контакта с катализатором от 0,3 до 3 сек.

Поставленная задача решается, а технический результат достигается в части катализатора, как объекта изобретения, за счет того, что он выполнен в виде носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором на основе олова, при этом в качестве носителя используют тканое силикатное стекловолокно, содержащее оксид кремния в интервале 55-98% мас., а также оксиды алюминия, магния, кальция, бора по 8-12% мас. каждого, в качестве каталитически активных компонентов из ряда металлов платиновой группы используют платину, палладий, родий или иридий при их содержании в носителе до 0,4% мас., а в качестве стабилизатора используют оксид олова при его содержании в носителе до 1% мас.

Поставленная задача решается, а технический результат достигается в части устройства, как объекта изобретения, за счет того, что реактор для получения пропилена термическим дегидрированием пропана содержит корпус с нагревателем, патрубком подачи пропана, реакционной зоной с размещенными в ней катализатором и патрубком отвода продуктов реакции дегидрирования пропана, при этом корпус выполнен из нержавеющей стали в виде вертикальной цилиндрической ступенчато сужающейся с образованием кольцевого уступа обечайки, к нижнему более узкому участку обечайки подведен патрубок подачи пропана, на кольцевом уступе размещены опорная сетка и катализатор в виде 1-10 слоев носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором из оксида олова, которые сверху вместе с сеткой по периметру через кольцевую прокладку прижаты к кольцевому уступу вставленной в корпус через сальниковое уплотнение газоотводной трубой с патрубком отвода продуктов реакции в ее боковой стенке, а сверху газоотводная труба выполнена с фланцем, через который в зону реакции над плоской кассетой введен карман для установки в нем средства контроля температуры, например термопара, при этом внутренний диаметр обечайки выше уступа составляет 1,5-1,7 внутренних диаметров обечайки ниже уступа, а нагреватель выполнен в виде электронагревателя, размещенного на корпусе и охватывающего его.

Поставленная задача решается, а технический результат достигается в части устройства, как объекта изобретения по второму варианту, за счет того, что реактор для получения пропилена окислительным дегидрированием пропана содержит корпус с нагревателем, патрубком подачи смеси пропана с воздухом, реакционной зоной с размещенными в ней катализатором и патрубком отвода продуктов реакции дегидрирования пропана, при этом корпус выполнен из кварцевого стекла и состоит из соединенных между собой посредством шлифа верхней и нижней частей, причем нижняя часть выполнена снизу с патрубком подвода смеси пропана с воздухом и сверху выполнена с коническим патрубком, выходное сечение которого перекрыто катализатором, выполненным в виде 1-10 слоев носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором из оксида олова, которые прижаты к коническому патрубку коническим прижимным кольцом, охватывающим конический патрубок, верхняя часть корпуса выполнена в верхней части с патрубком отвода продуктов реакции и карманом для средства контроля температуры в зоне реакции, причем дно кармана расположено над катализатором, нагреватель выполнен в виде электронагревателя, охватывающего снаружи верхнюю часть корпуса реактора, а внутренний диаметр верхней части составляет 1,3-1,4 внутренних диаметров нижней части корпуса реактора.

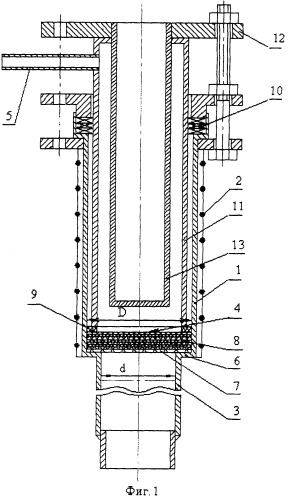

На фиг.1 представлен продольный разрез реактора для проведения термического дегидрирования пропана.

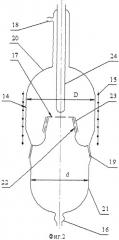

На фиг.2 представлен продольный разрез реактора для проведения окислительного дегидрирования пропана.

Реактор для получения пропилена термическим дегидрированием пропана содержит (см. фиг.1) корпус 1 с электронагревателем 2, патрубком 3 подачи пропана, реакционной зоной с размещенными в ней катализатором 4 и патрубком 5 отвода продуктов реакции дегидрирования пропана. Корпус 1 выполнен из нержавеющей стали в виде вертикальной цилиндрической ступенчато сужающейся с образованием кольцевого уступа 6 обечайки. К нижнему более узкому участку обечайки подведен патрубок 3 подачи пропана. На кольцевом уступе 6 размещены опорная сетка 7 и катализатор 4 в виде 1-10 слоев носителя на основе тканого силикатного стекловолокна 8 с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором из оксида олова, которые вместе с сеткой прижаты через кольцевую прокладку 9 к кольцевому уступу 6 вставленной в корпус 1 через сальниковое уплотнение 10 газоотводной трубой 11 с патрубком 5 отвода продуктов реакции в ее боковой стенке. Сверху газоотводная труба 11 выполнена с фланцем 12, через который в зону реакции над катализатором введен карман 13 для установки в нем средства контроля температуры, например термопара (не показана). Внутренний диаметр D обечайки корпуса 1 выше уступа 6 составляет 1,5-1,7 внутренних диаметров d обечайки корпуса 1 ниже уступа 6, а электронагреватель 2 размещен на корпусе 1 и охватывает его.

Реактор для получения пропилена окислительным дегидрированием пропана содержит (см. фиг.2) корпус 14 с электронагревателем 15, патрубком 16 подачи смеси пропана с воздухом, реакционной зоной с размещенным в ней катализатором 17 и патрубком 18 отвода продуктов реакции дегидрирования пропана. Корпус 14 выполнен из кварцевого стекла и состоит из соединенных между собой посредством шлифа 19 верхней 20 и нижней 21 частей. Нижняя часть выполнена снизу с патрубком 16 подвода смеси пропана и воздуха и в верхней части выполнена с коническим патрубком 22, выходное сечение которого перекрыто катализатором 17, выполненным в виде 1-10 слоев носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором из оксида олова, которые прижаты к коническому патрубку 22 коническим прижимным кольцом 23, охватывающим конический патрубок 22. Верхняя часть 20 корпуса 14 выполнена в верхней части с патрубком 18 отвода продуктов реакции и карманом 24 для средства контроля температуры (не показано), например термопарой, в зоне реакции. Дно кармана 24 расположено над катализатором 17. Электронагреватель 15 охватывает снаружи верхнюю часть 20 корпуса 14 реактора, а внутренний диаметр D верхней части 20 составляет 1,3-1,4 внутренних диаметров d нижней части 21 корпуса 14 реактора.

Катализатор выполнен в виде носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором на основе олова, при этом в качестве носителя используют тканое силикатное стекловолокно, содержащее оксид кремния в интервале 55-98% мас., а также оксиды алюминия, магния, кальция, бора по 8-12% мас. каждого, в качестве каталитически активных компонентов из ряда металлов платиновой группы используют платину, палладий, родий или иридий при их содержании в носителе до 0,4% мас., а в качестве стабилизатора используют оксид олова при его содержании в носителе до 1% мас.

В ходе проведенных исследований были исследованы различные составы каталитически активных компонентов, которые наносили на силикатное стекловолокно вместе со стабилизатором, при этом выясняли минимальное и максимальное количество каталитически активных компонентов, которое необходимо нанести на носитель - силикатное стекловолокно. Кроме того, учитывали возможность подавления процесса глубокого пиролиза и зауглероживания катализатора. Было выявлено, что при минимальном количестве каталитически активных компонентов из указанных выше соотношений, а именно при содержании каталитически активных компонентов на основе платиновой группы порядка 0,05-0,1% мас. и содержании в силикатном стекловолокно оксидов алюминия, магния, кальция, бора по 8% мас. каждого достигалась степень превращения пропана порядка 27-29%, что является вполне приемлемой величиной для промышленного использования данного катализатора. При содержании каталитически активных компонентов на основе платиновой группы порядка 0,4% мас. и содержании в силикатном стекловолокне оксидов алюминия, магния, кальция, бора по 12% мас. каждого достигалась степень превращения пропана порядка 32%, и дальнейшее увеличение содержания каталитически активных компонентов не давало ощутимого увеличения степени превращения пропана, однако при этом достаточно резко увеличивалась стоимость катализатора. Исходя из выше указанных критериев оценки эффективности протекания процессов термического дегидрирования или окислительного дегидрирования пропана, исследовалось оптимальное количество слоев носителя каталитически активных компонентов катализатора, а также возможность закрепления каталитически активных компонентов катализатора в поверхностном слое волокон силикатного стекловолокна. Было установлено, что стабильное закрепление каталитически активных компонентов в поверхностном слое стекловолокна достигается при содержании оксида кремния в составе стекловолокна от 55 до 98% в сочетании с указанным выше содержанием оксидов алюминия, магния, кальция, бора. Количество слоев влияет сразу на два показателя работы катализатора - время контакта реакционного потока с катализатором и гидравлическое сопротивление, которое создают слои силикатной стеклоткани с нанесенными на нее каталитически активными компонентами и стабилизатором. В ходе исследования было установлено, что укладка более 10-ти слоев стеклоткани приводит к увеличению гидравлического сопротивления, которое снижает производительность реактора по сравнению с укладкой 1 слоя стеклоткани в 1,5 раза. Кроме того, большой перепад давления на слоях стеклоткани приводит к выносу каталитически активных компонентов с поверхности стеклоткани и, как следствие, к бесполезной потере достаточно дорогого катализатора. В ходе исследования процесса зауглероживания катализатора было установлено, что при содержании стабилизатора на основе оксида олова в носителе до 1% мас. достигается стабильная работа катализатора практически без зауглероживания, что делало бесперспективным дальнейшее увеличение его содержания.

Способ получения пропилена термическим или окислительным дегидрированием пропана проводят следующим образом. Осуществляют подачу пропана или пропана в смеси с воздухом в реактор через патрубок 3 и соответственно 16 (в дальнейшем первые цифры относятся к элементам конструкции реактора термического дегидрирования, а вторые цифры относятся к ректору окислительного дегидрирования пропана). Пропан при термическом дегидрировании или пропан в смеси с воздухом при окислительном дегидрировании пропускают через слой неподвижного катализатора 4 и 17, в качестве которого используют носитель из тканого силикатного стекловолокна с нанесенным на него каталитически активным компонентом и стабилизатором. Пропан или пропан в смеси с воздухом пропускают при температуре в реакторе в реакционной зоне от 500 до 600°С и времени контакта с катализатором от 0,3 до 3 сек. Сочетание указанных диапазонов температуры и времени контакта позволяют достигнуть степени превращения пропана в пропилен не менее 32%. Отвод продуктов реакции дегидрирования осуществляют через патрубок 5 и 18. Контроль за температурой в зоне реакции осуществляют с помощью термопары, установленной в кармане 13 и 24, а поддерживают заданную температуру протекания эндотермической реакции дегидрирования пропана с помощью электронагревателя 2 и 14.

Настоящее изобретение может быть использовано в химической промышленности при производстве пропилена из пропана посредством термического или окислительного дегидрирования пропана.

1. Способ получения пропилена термическим или окислительным дегидрированием пропана, включающий подачу пропана или пропана в смеси с воздухом в реактор, взаимодействие последних с твердым катализатором и отвод продуктов реакции дегидрирования из реактора, отличающийся тем, что пропан при термическом дегидрировании или пропан в смеси с воздухом при окислительном дегидрировании пропускают через слой неподвижного катализатора, в качестве которого используют носитель из тканого силикатного стекловолокна с нанесенным на него каталитически активным компонентом и стабилизатором, носитель укладывают в реакторе в виде послойной сборки с содержанием от 1 до 10 слоев, через которую продувают пропан или пропан в смеси с воздухом при температуре в реакторе в реакционной зоне от 500 до 600°С и времени контакта с катализатором от 0,3 до 3 с.

2. Катализатор для получения пропилена термическим или окислительным дегидрированием пропана по п.1, выполненный в виде носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором на основе олова, отличающийся тем, что в качестве носителя используют тканое силикатное стекловолокно, содержащее оксид кремния в интервале 55-98 мас.%, а также оксиды алюминия, магния, кальция, бора по 8-12 мас.% каждого, в качестве каталитически активных компонентов из ряда металлов платиновой группы используют платину, палладий, родий или иридий при их содержании в носителе до 0,4 мас.%, а в качестве стабилизатора используют оксид олова при его содержании в носителе до 1 мас.%.

3. Реактор для получения пропилена термическим дегидрированием пропана, содержащий корпус с нагревателем, патрубком подачи пропана, реакционной зоной с размещенным в ней катализатором и патрубком отвода продуктов реакции дегидрирования пропана, отличающийся тем, что корпус выполнен из нержавеющей стали в виде вертикальной цилиндрической ступенчато сужающейся с образованием кольцевого уступа обечайки, к нижнему более узкому участку обечайки подведен патрубок подачи пропана, на кольцевом уступе размещены опорная сетка и катализатор в виде 1-10 слоев носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором из оксида олова по п.2, которые сверху вместе с сеткой по периметру через кольцевую прокладку прижаты к кольцевому уступу вставленной в корпус через сальниковое уплотнение газоотводной трубой с патрубком отвода продуктов реакции в ее боковой стенке, а сверху газоотводная труба выполнена с фланцем, через который в зону реакции над плоской кассетой введен карман для установки в нем средства контроля температуры, например термопара, при этом внутренний диаметр обечайки выше уступа составляет 1,5-1,7 внутренних диаметров обечайки ниже уступа, а нагреватель выполнен в виде электронагревателя, размещенного на корпусе и охватывающего его.

4. Реактор для получения пропилена окислительным дегидрированием пропана, содержащий корпус с нагревателем, патрубком подачи смеси пропана с воздухом, реакционной зоной с размещенным в ней катализатором и патрубком отвода продуктов реакции дегидрирования пропана, отличающийся тем, что корпус выполнен из кварцевого стекла и состоит из соединенных между собой посредством шлифа верхней и нижней частей, причем нижняя часть выполнена снизу с патрубком подвода смеси пропана с воздухом и сверху выполнена с коническим патрубком, выходное сечение которого перекрыто катализатором выполненным в виде 1-10 слоев носителя на основе тканого силикатного стекловолокна с нанесенными на него каталитически активными компонентами из ряда металлов платиновой группы и стабилизатором из оксида олова по п.2, которые прижаты к коническому патрубку коническим прижимным кольцом, охватывающим конический патрубок, верхняя часть корпуса выполнена в верхней части с патрубком отвода продуктов реакции и карманом для средства контроля температуры в зоне реакции, причем дно кармана расположено над катализатором, нагреватель выполнен в виде электронагревателя, охватывающего снаружи верхнюю часть корпуса реактора, а внутренний диаметр верхней части составляет 1,3-1,4 внутренних диаметров нижней части корпуса реактора.