Способ получения натриевой соли монохлоруксусной кислоты

Иллюстрации

Показать всеИзобретение относится к органической химии, к области технологии получения хлорорганических соединений, а именно к усовершенствованному способу получения натриевой соли монохлоруксусной кислоты, позволяющему получать продукцию высокого качества при минимальных энергозатратах. Способ получения натриевой соли монохлоруксусной кислоты (Na-МХУК) характеризуется тем, что исходные компоненты - кальцинированная сода (Na2CO3) и монохлоруксусная кислота (МХУК) - в сухом виде непрерывно подаются дозирующими устройствами в стехиометрическом соотношении в дезинтегратор или дисмембратор, линейная скорость движения пальцев дисков которых 30-150 м/с, где подвергаются механохимическому воздействию, после чего образовавшаяся Na-МХУК непрерывно поступает на сушку. Полученная предлагаемым способом Na-МХУК по качеству полностью соответствует требованиям нормативной документации. 6 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к органической химии, к области технологии получения хлорорганических соединений, а именно к способу получения натриевой соли монохлоруксусной кислоты, применяющейся в производстве натриевой соли карбоксиметилцеллюлозы, красителей, гербицидов, нитрометана, витаминов группы В6 и лекарственных средств.

Известен способ получения натриевой соли монохлоруксусной кислоты (Na-МХУК) нейтрализациии монохлоруксусной кислоты (МХУК) водным раствором едкого натра при температуре 20-30°С и последующим 10-50-кратным разбавлении водой (патент ГДР №216004, кл. С07С 53/16, 1984 г.).

Недостатками способа являются низкий выход целевого продукта с единицы реакционного объема и высокие энергетические затраты на выделение сухой Na-МХУК, связанные с необходимостью удаления большого количества воды на стадии сушки.

Известен также способ получения сухой Na-МХУК, по которому нейтрализацию проводят непрерывным введением водного раствора, содержащего до 80% МХУК и 20-26%-ного раствора карбоната натрия или 40-50%-ного водного раствора едкого натра в зону смешения. Образовавшийся при этом водный раствор Na-МХУК подают на сушку в кипящем слое при 40-130°С (патент Швеции №407797, кл. С07С 53/16, 1976 г.).

К недостаткам способа следует отнести высокие энергозатраты на выделении товарной продукции, вызванные необходимостью выпаривания значительных количеств воды и загрязнение конечного продукта гликолятом натрия - продуктом гидролиза Na-МХУК, протекающего в процессе сушки.

Наиболее близким по технической сущности является способ получения Na-МХУК нейтрализацией МХУК безводным карбонатом натрия до достижения конверсии МХУК не менее 90%. Процесс завершается обработкой 42-45%-ным раствором едкого натра, после чего смесь центрифугируют и сушат полученную соль. После этого проводят нейтрализацию МХУК, содержащуюся в маточном растворе (патент №2109006 Россия).

Недостатком данного способа является использование водных растворов исходных реагентов, а также необходимость фильтрации Na-МХУК. Кроме этого, к недостаткам следует отнести необходимость нейтрализации маточного раствора и периодичность процесса. Все эти операции приводят к значительному перерасходу энергоресурсов.

Целью настоящего изобретения является создание непрерывного способа получения натриевой соли монохлоруксусной кислоты, позволяющего получать продукцию высокого качества при минимальных энергозатратах.

Поставленная цель достигается тем, что в предлагаемом способе исходные компоненты - Na2СО3 и МХУК в стехиометрическом соотношении в сухом виде - непрерывно подаются дозирующими устройствами в дезинтегратор или дисмембратор, которые должны обеспечивать линейную скорость движения пальцев дисков 30-150 м/с, где подвергаются обработке в течение 2-3 с. Образовавшаяся натриевая соль монохлоруксусной кислоты с влажностью 3,5-8,5% непрерывно выводится из аппарата и поступает на сушку.

Предпочтительно в качестве дозирующих устройств для дозировки Na2CO3 и МХУК использовать шнековые дозаторы.

В частности, можно исходные компоненты перед подачей в аппарат-активатор перемешать в смешивающем устройстве.

Предпочтительно в качестве смешивающего устройства использовать шнек-смеситель, смешивание осуществлять в течение 1-10 мин.

Предпочтительно сушку осуществлять в шнековой сушилке. Процесс получения Na-МХУК проводят при температуре окружающей среды.

Дезинтегратор или дисмембратор должны обеспечивать линейную скорость движения пальцев дисков в диапазоне 30-150 м/с.

Сущность процесса заключается в повышении реакционной способности исходных компонентов при обработке в дисмембраторе или дезинтеграторе. Подающийся в центр рабочей камеры дезинтегратора или дисмембратора материал под действием центробежных сил отбрасывается к периферии, проходя через ряды радиально-коаксиально расположенных пальцев дисков. В дисмембраторе один из дисков закреплен неподвижно, а другой - на валу двигателя, в дезинтеграторе оба диска закреплены на валах электродвигателей и вращаются в противоположных направлениях. Частота вращения валов двигателей (и, следовательно, дисков) в аппаратах различной конструкции составляет от 20 до 250 с-1, при этом линейная скорость движения пальцев, расположенных на внешних рядах, относительно друг друга достигает значения 180-200 м/с.

Частицы материала, подвергающегося обработке в аппаратах подобного типа, претерпевают многочисленные соударения между собой и пальцами дисков, при этом многократно возрастает удельная поверхность и активность твердых веществ. По этой причине, а также из-за импульсов высоких давлений и температур, развивающихся в носке движущейся трещины, возникающей в момент разлома, становится возможным протекание таких химических реакций, осуществление которых при нормальных условиях затруднено или вообще невозможно.

Снижение линейной скорости движения пальцев дисков ниже 30 м/с приводит к неполной конверсии МХУК, повышение скорости выше 150 м/с нецелесообразно, т.к. приводит к образованию большого количества мелких частиц, что, в свою очередь, требует введения в технологическую схему дополнительных устройств по их улову. Кроме того, непропорционально получаемому результату возрастают энергозатраты. Изменение соотношения компонентов от стехиометрического приводит к появлению в конечном продукте компонента, подаваемого на стадию механохимической обработки в избытке.

Использование смесителя позволяет усреднить исходные компоненты и улучшить условия процессов в дезинтеграторе или дисмембраторе.

Применение шнеков в качестве дозирующих, смешивающих устройств для сушки получаемого продукта как наиболее простых агрегатов позволяет обслуживать процесс получения Na-МХУК с наибольшей эффективностью.

Пример 1. Для проведения процесса используют МХУК квалификации «техн.» (содержание основного вещества 98,0%, влажность 1,0%), сода кальцинированная квалификации «техн.» (содержание основного вещества 98,0%, влажность 0,5%). Взятую в стехиометрическом соотношении смесь компонентов подвергают обработке в дезинтеграторе марки ДУ-16 производства Таллиннского СКТБ «Дезинтегратор».

Результаты экспериментов, проведенных при различной скорости движения пальцев дисков дезинтегратора, представлены в таблице. Анализ полученного продукта проводился по действующей нормативной документации.

| № образца | Линейная скорость, м/с | Выход Na-МХУК, % | Результаты анализа | |||

| Масс. доля Na-МХУК, % | Масс. доля воды, % | Масс. доля Na-ДХУК, % | Масс. доля NaCl, % | |||

| 1. | 120 | 99,0 | 93,8 | 3,6 | 0,7 | 1,1 |

| 2. | 100 | 99,1 | 91,8 | 5,5 | 0,8 | 0,9 |

| 3. | 60-70 | 96,0 | 89,1 | 8,3 | 0,6 | 1,1 |

| 4. | 30-35 | 95,8 | 89,5 | 7,6 | 0,8 | 0,9 |

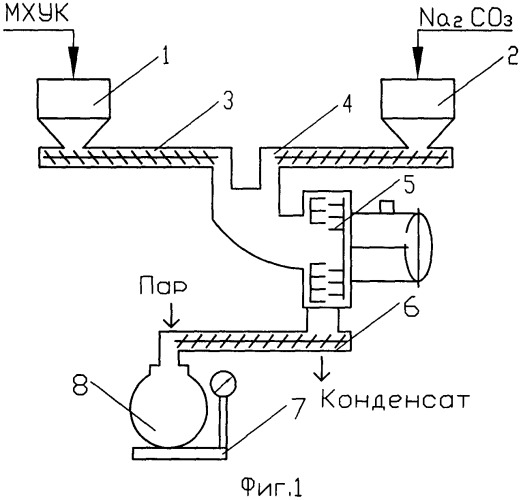

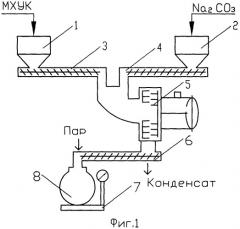

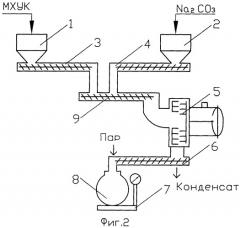

Блок-схема установки непрерывного получения натриевой соли монохлоруксусной кислоты приведена на фиг.1, 2, где

1, 2 - бункеры исходных компонентов,

3, 4 - шнек-дозаторы,

5 - дезинтегратор или дисмембратор,

6 - шнек-сушилка,

7 - весы,

8 - транспортная тара,

9 - шнек-смеситель

Пример 2. Из бункеров (1, 2) шнеками-дозаторами (3, 4) исходные компоненты (МХУК и Na2CO3) в стехиометрическом соотношении непрерывно подают в дисмембратор марки СО-124А(5),обеспечивающий линейную скорость движения внешнего ряда пальцев 40 м/с. Из дисмембратора Na-МХУК с влажностью 4,5-8,5% подают в сушилку шнекового типа (6), где продукт подсушивают до влажности 2,0-3,0%. После шнековой сушилки продукт упаковывается в транспортную тару (8) и взвешивается на весах (7). Натриевая соль монохлоруксусной кислоты, полученная вышеописанным способом, соответствует требованиям нормативной документации.

Пример 3. Из бункеров (1, 2) шнеками-дозаторами (3, 4) исходные компоненты (МХУК и Na2CO3) в стехиометрическом соотношении непрерывно подают в шнек-смеситель (9) для усреднения и непрерывно дозируют в дисмембратор марки СО-124А (5), обеспечивающий линейную скорость движения пальцев 40 м/с. Из дисмембратора Na-МХУК с влажностью 4,5-8,5% подают в сушилку шнекового типа (6), где продукт подсушивают до влажности 2,0-3,0%. После шнековой сушилки продукт упаковывается в транспортную тару (9) и взвешивается на весах (8). Натриевая соль монохлоруксусной кислоты, полученная вышеописанным способом, соответствует требованиям нормативной документации.

Как видно из приведенных примеров, предлагаемый способ позволяет получать Na-МХУК непрерывным способом, высокого качества с минимальными энергозатратами.

1. Способ получения натриевой соли монохлоруксусной кислоты (Na-МХУК), характеризующийся тем, что исходные компоненты - кальцинированная сода (Na2CO3) и монохлоруксусная кислота (МХУК) - в сухом виде непрерывно подаются дозирующими устройствами в стехиометрическом соотношении в дезинтегратор или дисмембратор, линейная скорость движения пальцев дисков которых 30-150 м/с, где подвергаются механохимическому воздействию, после чего образовавшаяся Na-МХУК непрерывно поступает на сушку.

2. Способ по п.1, отличающийся тем, что в качестве дозирующих устройств для дозировки Na2СО3 и МХУК используют шнековые дозаторы.

3. Способ по п.1, отличающийся тем, что исходные компоненты перед подачей в дезинтегратор или дисмембратор дозируют в смешивающее устройство.

4. Способ по п.3, отличающийся тем, что в качестве смешивающего устройства используют шнек-смеситель.

5. Способ по п.4, отличающийся тем, что смешивание осуществляют в течение 1-10 мин.

6. Способ по п.1, отличающийся тем, что сушку осуществляют в шнековой сушилке.

7. Способ по п.1, отличающийся тем, что процесс получения Na-МХУК проводят при температуре окружающей среды.