Способ непрерывной переработки содержащих оксиды железа материалов и агрегат для его осуществления

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано для переработки железных руд, отвальных шлаков, пылей и шламов металлургического производства с увеличением степени извлечения железа. Шихтовые материалы загружают в плавильную камеру и расплавляют. Осуществляют разграничение восстановительной и окислительной зон с увеличением объема восстановительной зоны в шлаковом расплаве до 70-80% объема расплава, для этого расплавление осуществляют в плавильной камере с охлаждаемым металлическим теплоносителем кожухом теплом установленных на 0,3-0,8 м выше максимального уровня шлакового расплава топливокислородных горелок с погруженными в расплав факелами. Восстановление железа производят углеродосодержащими материалами, вдуваемыми в токе подогретого азота. Перемешивание шлакового и металлического расплавов осуществляют азотом, вдуваемым через пористые пробки в футеровке подины плавильной камеры и пузырьками монооксида углерода, выделяющегося из шлакового расплава при восстановлении оксидов железа. Недовосстановленный шлаковый расплав, содержащий 5-15% оксидов железа, сливают из плавильной камеры одновременно с полученным железоуглеродистым металлическим расплавом в один ковш по желобам, смещенным друг относительно друга, при этом шлак довосстанавливают, а железоуглеродистый металлический расплав рафинируют. 2 н. и 6 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретения относятся к металлургии и могут быть использованы для переработки железных руд, в том числе титаномагнетитовых, отвальных шлаков, пылей, шламов металлургического производства и других материалов, содержащих оксиды железа.

Известны различные способы переработки материалов, содержащих оксиды железа: выплавка чугуна в доменных печах, прямое восстановление железа методами твердофазного и жидкофазного восстановления. Широко применяющиеся в черной металлургии доменные печи имеют наиболее высокий тепловой КПД, но требуют значительных затрат на подготовку железорудных материалов, производство кокса и больших капитальных затрат на создание производственного цикла. Кроме того, доменные печи не приспособлены для переработки большей части отвальных шлаков металлургического производства, запасы которых в нашей стране и за рубежом огромны.

Доменные печи не могут экономично перерабатывать бедные железные руды, а также железные руды с тугоплавкой пустой породой. Установки твердофазного прямого восстановления железа также требуют значительных затрат на обогащение и подготовку железорудного сырья и не могут экономично перерабатывать бедные железные руды и отвальные шлаки металлургической промышленности.

Такое сырье могут перерабатывать установки (агрегаты), работающие по принципу прямого жидкофазного восстановления железа.

Известны варианты жидкофазного восстановления железа двухстадийным процессом, например процессом DIOS (Direct Iron Ore Smelting), США, или процессом HISMELT (High Intensity Smelting), Австралия, в которых для жидкофазного восстановления используются предварительно частично восстановленные железные руды [1]. Но двухстадийные процессы жидкофазного восстановления железа громоздки по оборудованию и организации производства, требуют значительных капитальных затрат.

Способы, предусматривающие одностадийный процесс жидкофазного восстановления железа, менее громоздки, организация производства с такими агрегатами значительно проще, капитальные затраты меньше. Из одностадийных процессов жидкофазного восстановления железа наиболее известен и достаточно хорошо проработан созданный в нашей стране в 80-е годы процесс ROMELT [1, 2]. Восстановление железа при использовании такого процесса происходит в жидкой шлаковой ванне, полученной из содержащих оксиды железа шихтовых материалов и флюсов, продуваемой кислородосодержащим дутьем. Источником тепла и восстановителем железа в процессе служит энергетический уголь, загружаемый в шлаковый расплав вместе с шихтовыми материалами. В шлаковом расплаве протекают процессы окисления углерода угля до СО, вдуваемым в шлак кислородосодержащим дутьем, восстановление железа по схеме (FeO)+С→Fe+COгаз и насыщение восстановленного железа углеродом. Так как углерод угля окисляется в шлаке только до монооксида СО, тепла в ванну поступает немного. Кроме того, реакция восстановления железа вообще является эндотермической и протекает с поглощением тепла из расплава. Чтобы увеличить приход тепла в расплав в рабочем пространстве агрегата ROMELT, осуществляют дожигание части выделяющегося из ванны монооксида углерода по схеме СО+1/2O2→CO2, используя для этого газообразный кислород, вдуваемый в рабочее пространство специальными фурмами, расположенными выше максимального уровня расплава. Но при этом не весь монооксид углерода СО успевает догореть до оксида углерода СО2, и, самое главное, не все тепло, полученное при дожигании СО, удается передать расплавленной ванне, что приводит к значительному увеличению расхода угля и окислителя (кислорода) на производство одной тонны продукции и снижению производительности агрегата.

Известен способ плавки окисленного сырья черных металлов в печи с жидкой ванной (см. авторское свидетельство SU 1706216 А1), выбранный заявителем в качестве ближайшего аналога заявленного способа.

В известном способе, предусматривающем подачу в шлаковый расплав кислородосодержащего газа для образования барботируемого слоя, одновременную загрузку в барботируемый слой углеродистого восстановителя и железной руды, раздельный выпуск шлака и металла, для повышения производительности агрегата и уменьшения расхода углеродистого восстановителя перед одновременной загрузкой восстановителя и руды барботируемый слой насыщают углеродистым восстановителем до объемного содержания в нем углерода 5-50%, который удерживают при плавке в тех же пределах. Для уменьшения потерь углерода при загрузке в шлаковый расплав только углеродистого восстановителя барботирование шлакового слоя осуществляется продуктами, образованными сжиганием природного газа и/или жидких углеродов, инертным газом или газом с содержанием кислорода менее 35%.

Известный способ плавки окисленного сырья черных металлов в печи с жидкой ванной имеет следующие недостатки:

- так как отопление агрегата осуществляется углем, загружаемым в слой барботируемого шлака и окисляемым в нем кислородом до СО, то наблюдается значительный недожог СО и вследствие этого повышенный расход топлива, вызывающий значительное снижение теплового КПД процесса;

- интенсивное перемешивание (барботирование) шлакового расплава холодным кислородосодержащим газом приводит к повышенному расходу углеродистого восстановителя, дополнительному снижению теплового КПД и ухудшению технико-экономических показателей процесса;

- при барботировании расплава кислородосодержащим дутьем, подаваемым через боковые фурмы, затрудняется разделение окислительной и восстановительной зоны в расплаве, что приводит к повышенным потерям металла вследствие меньшего его извлечения из руды и, соответственно, снижению производительности процесса;

- раздельный (во времени и пространстве) выпуск металла и шлака не позволяет осуществить довосстановление шлака и рафинирование металла от углерода, кремния и фосфора во время выпуска;

- предварительное насыщение шлакового расплава углеродом до 5-50% объемных при барботировании шлакового расплава продуктами сжигания природного газа или жидких углеводородов приводит в заметному снижению температуры шлакового расплава вследствие протекания эндотермических реакций CO2+С→2СО и Н2О+С→Н2+СО, соответственно повышению его вязкости, что затрудняет проведение начальной фазы процесса вследствие замедления распределения углерода в расплаве; то же, но в меньшей степени, будет наблюдаться при барботировании расплава холодным инертным газом;

- при барботировании шлакового расплава в период его насыщения кислородосодержащим газом с содержанием кислорода не более 35% будет наблюдаться некоторое окисление загружаемого углерода, что несколько замедлит проведение начальной фазы процесса, правда, в меньшей степени, чем при барботировании расплава инертным газом или продуктами сжигания углеводородов.

Предлагаемый способ непрерывной переработки содержащих оксиды железа материалов решает задачу улучшения технико-экономических показателей процесса жидкофазного восстановления железа из материалов, содержащих оксиды железа.

Техническим результатом предлагаемого способа непрерывной переработки содержащих оксиды железа материалов является устранение недостатков ближайшего аналога, а именно:

- повышение теплового КПД агрегата и увеличение его производительности;

- увеличение степени извлечения железа из перерабатываемых шихтовых материалов;

- улучшение качества получаемого железосодержащего полупродукта с учетом его дальнейшего использования в сталеплавильном производстве.

Известен непрерывно действующий агрегат для расплавления шихты и осуществления процесса жидкофазного восстановления железа [В.А.Куприн. Теория и технология производства стали. Москва. Мир. 2003. Рис.7.9., с.68.], выбранный заявителем в качестве ближайшего аналога агрегата для непрерывной переработки содержащих оксиды железа материалов.

В известном агрегате нижняя часть стен плавильной камеры, подина и стены примыкающих к камере отстойников выполнены из огнеупорного кирпича. Верхняя часть стен и свод плавильной камеры - водоохлаждаемые. Выпуск металла и шлака осуществляется непрерывно из соответствующих отстойников, расположенных с противоположных сторон плавильной камеры, через отверстия, расположенные на разных уровнях, снабженные желобами. Восстановление железа происходит в жидкой шлаковой ванне, полученной из содержащих оксиды железа шихтовых материалов и флюсов. Источником тепла и восстановителем железа служит энергетический уголь, загружаемый в шлаковый расплав вместе с шихтовыми материалами. Чтобы сжечь уголь и перемешать (барботировать) расплав в стенах плавильной камеры, установлены фурмы, вдувающие кислород непосредственно в шлаковый расплав. Чтобы дожечь выделяющийся из расплава монооксид углерода СО до двуокиси углерода, получив при этом дополнительное количество тепла, часть которого передается расплаву, над шлаковым расплавом в стенах камеры установлен дополнительный ряд фурм, подающих кислород в свободное пространство камеры.

Известный непрерывно действующий агрегат для расплавления шихты и осуществления процессов жидкофазного восстановления имеет следующие недостатки:

- так как тепло, необходимое для осуществления процесса, получается за счет окисления угля, находящегося в шлаковом расплаве, вдуваемым в расплав кислородом или кислородосодержащим газом, объем восстановительной зоны в шлаковом расплаве невелик, может меняться, восстановление железа затруднено, протекает с относительно небольшой скоростью и не до конца, поэтому производительность агрегата невелика, а степень извлечения железа из шихты недостаточно высока;

- верхняя водоохлаждаемая часть стен подвергается интенсивному тепловому облучению при дожигании СО кислородом, подаваемым фурмами второго (верхнего) ряда, что приводит к необходимости периодического ремонта водоохлаждаемых элементов, проводимого на остановленной печи и снижению производительности агрегата;

- при работе агрегата за счет окисления (сжигания) угля в шлаковом расплаве до СО наблюдается значительный недожог СО, вследствие этого повышенный расход топлива, вызывающий уменьшение теплового КПД агрегата и ухудшение технико-экономических показателей процесса;

- при барботировании расплава кислородосодержащим дутьем, подаваемым через нижние боковые фурмы, затрудняется разделение окислительной и восстановительной зон в расплаве, что приводит к повышенному расходу восстановителя;

- раздельный (во времени и пространстве) выпуск металла и шлака не позволяет осуществить довосстановление шлака и рафинирование металла от углерода, кремния и фосфора.

Предлагаемый агрегат для непрерывной переработки содержащих оксиды железа материалов решает задачу улучшения конструкции устройства для непрерывной плавки шихтовых материалов и жидкофазного восстановления железа, повышения его производительности и улучшения технико-экономических показателей способа непрерывной переработки содержащих оксиды железа материалов.

Техническим результатом предлагаемого агрегата для непрерывной переработки содержащих оксиды железа материалов является устранение недостатков ближайшего аналога, а именно:

- увеличение производительности, теплового КПД;

- увеличение степени извлечения железа из перерабатываемых шихтовых материалов;

- уменьшение расхода топлива, восстановителя и кислорода, улучшение технико-экономических показателей производства;

- улучшение качества получаемого железосодержащего продукта.

Технический результат достигается следующими решениями, объединенными общим изобретательским замыслом.

Технический результат обеспечивается тем, что в способе непрерывной переработки содержащих оксиды железа материалов, включающем загрузку шихтовых материалов в плавильную камеру, их расплавление, восстановление железа углеродом, выпуск полученных металла и шлака, согласно первому изобретению, объем восстановительной зоны в шлаковом расплаве увеличивают до 70-80% объема расплава и разграничивают его с окислительной зоной, для этого расплавление шихтовых материалов осуществляют в плавильной камере с охлаждаемым жидкометаллическим теплоносителем кожухом теплом установленных на 0,3-0,8 м выше максимального уровня шлакового расплава топливокислородных горелок с погруженными в расплав факелами, восстановление железа производят углеродосодержащими материалами, вдуваемыми в токе подогретого азота инжекторами, расположенными на 0,10-0,40 м выше максимального уровня восстановленного металла, перемешивание шлакового и металлического расплавов осуществляют нагретым в теплообменниках контура охлаждения теплом охлаждаемого жидкометаллического теплоносителя до 150-250°С азотом, вдуваемым через пористые пробки в огнеупорной футеровке подины плавильной камеры, и пузырьками монооксида углерода СО, выделяющегося из шлакового расплава при восстановлении железа.

Шлаковый расплав в плавильной камере недовосстанавливают, шлак, содержащий 5-15% оксидов железа, сливают из плавильной камеры одновременно с полученным железоуглеродистым сплавом в один ковш, при этом шлак довосстанавливают, а железоуглеродистый сплав рафинируют от нежелательных примесей: углерода, кремния, фосфора и т.д.

Пыль, уловленную в системе улавливания и очистки газов, отходящих из агрегата, вдувают специальным инжектором в шлаковый расплав, находящийся в плавильной камере, используя в качестве несущего газа подогретый до 150-250°С азот.

Полученные после переработки материалов, содержащих оксиды железа, шлаки гранулируют и применяют в производстве цемента.

В качестве шихтового материала используют основной сталеплавильный конвертерный шлак, а получаемый конечный шлак после гранулирования применяют в качестве портландцементного клинкера.

Шихту перед загрузкой в плавильную камеру подогревают и частично восстанавливают в ней железо на конвейере, проходящем через герметичный кожух, отходящими из плавильной камеры технологическими газами.

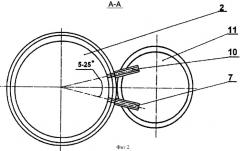

Технический результат обеспечивается также тем, что в агрегате для непрерывной переработки содержащих оксиды железа материалов, содержащем плавильную камеру с охлаждаемым жидкометаллическим теплоносителем кожухом, в рабочем пространстве которой находятся восстанавливаемый шлаковый расплав и восстановленный металл, контур охлаждения металлического теплоносителя, системы загрузки шихтовых материалов, утилизации тепла и очистки газов, выпуска металла и шлака, согласно второму изобретению, для расплавления загружаемой шихты и нагрева шлакового расплава плавильная камера снабжена установленными на 0,3-0,8 м выше максимального уровня шлакового расплава топливокислородными горелками, для вдувания углеродосодержащих материалов и уловленной в газоочистке пыли в шлаковый расплав камера снабжена расположенными на 0,10-0,40 м выше максимального уровня восстановленного металла инжекторами, для конвейерной загрузки шихтовых материалов и отбора технологических газов камера имеет общее отверстие, расположенное выше уровня шлакового расплава в боковой образующей кожуха, в теплообменниках контура охлаждения для охлаждения металлического теплоносителя применяют азот, который затем используют для инжекций в шлаковый расплав углеродосодержащих материалов и пыли, и вдувают для перемешивания в расплав через установленные в футеровке подины пористые пробки, желоба для выпуска шлака и металла смещены друг относительно друга, обеспечивая возможность одновременного слива в один ковш металла и недовосстановленного шлака.

При этом продольные оси желобов для выпуска металла и шлака смещены в горизонтальной плоскости на угол 5-25 градусов.

Увеличение объема восстановительной зоны в шлаковом расплаве, находящемся в плавильной камере, до 70-80% объема расплава и разграничение его с окислительной зоной плавильной камеры, объем которой равен суммарному объему погруженных в расплав факелов горелок, создает благоприятные условия для более полного и быстрого восстановления железа из загружаемых шихтовых материалов, что позволяет увеличить производительность процесса и степень извлечения железа из шихты, а также улучшить технико-экономические показатели процесса.

Отопление агрегата топливокислородными (газокислородными или мазутокислородными) горелками с погруженными в расплав факелами обеспечивает получение значительно меньшего количества недожигаемого монооксида по ходу процесса, что приводит к уменьшению общего расхода топлива, увеличению теплового КПД и повышению производительности плавильного агрегата, благодаря лучшим условиям теплопередачи и, соответственно, меньшим потерям тепла с отходящими газами.

Применение охлаждения кожуха агрегата жидкометаллическим теплоносителем (Na) позволяет лучше охлаждать стены камеры в шлаковой зоне, что обеспечивает возможность получения стабильного шлакового гарнисажа и соответственно увеличить производительность агрегата.

Вдувание углеродосодержащих материалов с небольшим избытком против расчетного в токе подогретого азота инжекторами в шлаковый расплав на высоте 0,10-0,40 м выше максимального уровня восстановленного металла позволяет создать хорошие условия для восстановления железа из оксидов железа шлака и в то же время избежать излишнего науглероживания металлического расплава.

Отказ от барботирования шлакового расплава кислородосодержащим газом, вдуваемым боковыми фурмами в шлаковый расплав, позволяет уменьшить расход кислорода на осуществление процесса, более четко разграничить (разделить) окислительную и восстановительную зоны шлакового расплава, уменьшить тепловые потери агрегата, уменьшить количество пыли, выделяющейся из агрегата с технологическими газами.

Организация перемешивания расплава азотом, подогретым до 150-250°С в теплообменниках, где охлаждается металлический теплоноситель, вдуваемым в расплав через пористые пробки в футеровке подины плавильной камеры, обеспечивает в сочетании с воздействием выделяющихся при восстановлении железа пузырьков монооксида углерода СО достаточное для быстрого протекания восстановительных процессов и осаждения корольков металла перемешивание шлакометаллической ванны. При этом ванна охлаждается незначительно, а суммарный тепловой КПД агрегата увеличивается.

Осуществление одновременного слива из плавильной камеры металла и недовосстановленного шлака с содержанием оксидов железа 5-15% в один ковш позволяет увеличить производительность плавильного агрегата за счет сокращения времени пребывания в нем шлакового расплава, быстро довосстановить шлак за счет значительного увеличения поверхности контакта шлак-металл в ковше до содержания оксидов железа 2-6% и рафинировать полученный железосодержащий металл от нежелательных примесей: углерода, кремния, фосфора.

Вдувание в шлаковый расплав специальным инжектором в токе подогретого азота пыли, уловленной в системе улавливания и очистки газов агрегата, позволяет уменьшить загрязнение окружающей среды и увеличить степень извлечения железа из шихтовых материалов.

Грануляция полученных в агрегате конечных шлаков позволяет использовать их в качестве полезных добавок при производстве цемента.

При переработке в плавильной камере основных сталеплавильных шлаков конвертерного производства конечные шлаки процесса по химическому и минералогическому составу (после закалки в результате грануляции) соответствуют портландцементному клинкеру и могут использоваться в таком качестве в производстве портландцемента.

Подогрев шихты перед загрузкой в плавильную камеру и частичное восстановление железа шихты на конвейере, проходящем через герметичный кожух отходящими из плавильной камеры технологическими газами, позволяет уменьшить расход топлива и кислорода на отопление камеры, ускорить процессы расплавления шихты и восстановления железа и увеличить производительность агрегата.

Использование в агрегате непрерывной переработки содержащих оксиды железа для его отопления (расплавления шихты и компенсации затрат тепла на эндотермические реакции восстановления железа) расположенных на 0,3-0,8 м выше расплава топливокислородных горелок с погруженными в расплав факелами позволяет резко уменьшить объем окислительной зоны в расплаве и соответственно увеличить производительность агрегата, а также повысить степень извлечения железа из шихтовых материалов.

Применение для вдувания в расплав углеродосодержащего восстановителя и уловленной в фильтрах пыли расположенных на 10,0-40,0 м выше максимального уровня восстановленного металла инжекторов, использующих в качестве несущего газа подогретый азот, приводит к уменьшению объема окислительной зоны в расплаве и, соответственно, увеличению объема восстановительной зоны, повышению производительности агрегата и степени извлечения железа из шихтовых материалов.

Наличие в боковой образующей кожуха общего отверстия для отбора технологических газов и загрузки шихтовых материалов позволяет улучшить схему размещения агрегата в здании цеха и организовать подогрев и частичное восстановление шихтовых материалов отходящими технологическими газами, что дает возможность уменьшить капитальные затраты и расход топлива в процессе производства.

Применение в теплообменниках контура охлаждения для охлаждения жидкометаллического теплоносителя азота позволяет использовать подогретый до 150-250°С азот для инжекции материалов в расплав и перемешивания расплава (подача через пористые пробки в футеровке подины агрегата), что дает возможность улучшить протекание процессов плавления шихты, восстановления железа, повысить производительность, снизить тепловые потери агрегата и уменьшить расход топлива.

Смещение продольных осей желобов для выпуска шлака и металла в горизонтальной плоскости на угол 5-25 градусов позволяет одновременно сливать в один ковш металл и недовосстановленный шлак.

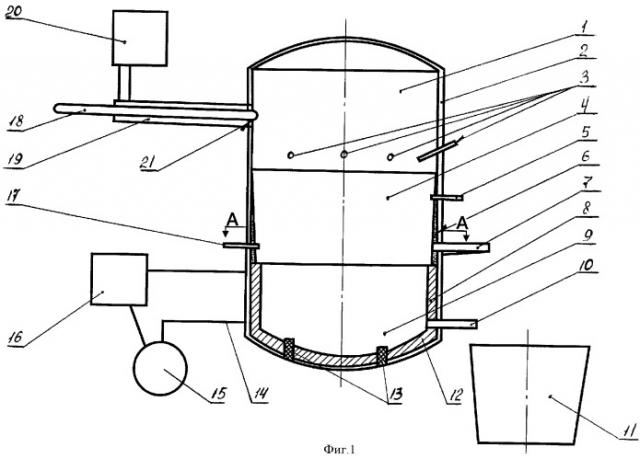

Сущность заявленного способа и агрегата для его осуществления поясняется чертежами.

На фиг.1 показан общий вид агрегата для непрерывной переработки материалов, содержащих оксиды железа.

На фиг.2 показано сечение А-А на фиг.1.

Способ непрерывной переработки содержащих оксиды железа материалов осуществляется следующим образом.

Загружают шихтовые материалы в плавильную камеру, расплавляют, восстанавливают железо углеродом, выпускают полученные металл и шлак. Объем восстановительной зоны в шлаковом расплаве увеличивают до 70-80% объема расплава и разграничивают его с окислительной зоной. Расплавление шихтовых материалов осуществляют в плавильной камере с охлаждаемым жидкометаллическим теплоносителем кожухом теплом установленных на 0,3-0,8 м выше максимального уровня шлакового расплава топливокислородных горелок с погруженными в расплав факелами. Восстановление железа производят углеродосодержащими материалами, вдуваемыми в токе подогретого азота инжекторами, расположенными на 0,10-0,40 м выше максимального уровня восстановленного металла. Перемешивание шлакового и металлического расплавов осуществляют нагретым в теплообменниках контура охлаждения теплом охлаждаемого жидкометаллического теплоносителя до 150-250°С азотом, вдуваемым через пористые пробки в огнеупорной футеровке подины плавильной камеры, и пузырьками монооксида углерода СО, выделяющегося из шлакового расплава при восстановлении железа. Шлаковый расплав в плавильной камере недовосстанавливают, шлак, содержащий 5-15% оксидов железа, сливают из плавильной камеры одновременно с полученным железоуглеродистым сплавом в один ковш, при этом шлак довосстанавливают, а железоуглеродистый сплав рафинируют от нежелательных примесей: углерода, кремния, фосфора и т.д. Пыль, уловленную в системе улавливания и очистки газов, отходящих из агрегата, вдувают специальным инжектором в шлаковый расплав, находящийся в плавильной камере, используя в качестве несущего газа подогретый до 150-250°С азот. Полученные после переработки материалов, содержащих оксиды железа, шлаки гранулируют и применяют в производстве цемента. В качестве шихтового материала используют основной сталеплавильный конвертерный шлак, а получаемый конечный шлак после гранулирования применяют в качестве портландцементного клинкера. Шихту перед загрузкой в плавильную камеру подогревают и частично восстанавливают в ней железо на конвейере, проходящем через герметичный кожух, отходящими из плавильной камеры технологическими газами.

Агрегат для непрерывной переработки содержащих оксиды железа материалов содержит плавильную камеру 1 с охлаждаемым жидкометаллическим теплоносителем кожухом 2, в рабочем пространстве которой находятся восстанавливаемый шлаковый расплав 4, ограниченный стенами с гарнисажем 6, и металл 9 в футерованной ванне 8, 12. Для расплавления загружаемой шихты (шихта на чертеже не показана) и нагрева шлакового расплава 4 плавильная камера 1 снабжена установленными на 0,3-0,8 м выше максимального уровня шлакового расплава 4 топливокислородными горелками 3. Для вдувания углеродосодержащих материалов и уловленной в газоочистке 20 пыли в шлаковый расплав 4 камера 1 снабжена расположенными на 0,10-0,40 м выше максимального уровня восстановленного металла 9 инжекторами 5 и 17. Имеется огнеупорная футеровка стен 8 металлической ванны жидкого металла 9. Для конвейерной загрузки шихтовых материалов и отбора технологических газов камера 1 имеет общее отверстие 21, расположенное выше уровня шлакового расплава 4 в боковой образующей кожуха 2, соединенное с герметичным кожухом 19, содержащим конвейер 18. В теплообменниках 16 контура охлаждения 14-15 для охлаждения металлического теплоносителя (на чертеже не показан) применяют азот, который затем используют для инжекций в шлаковый расплав 4 углеродосодержащих материалов и пыли, и вдувают для перемешивания в расплав 4 через установленные в футеровке подины 12 пористые пробки 13. Продольная ось желоба 7 для слива шлака и продольная ось желоба 10 для слива металла в ковш 11 смещены в горизонтальной плоскости друг относительно друга на угол 5-25 градусов, обеспечивая возможность одновременного слива в один ковш металла и недовосстановленного шлака.

Работа агрегата осуществляется следующим образом.

Загрузку, подачу в плавильную камеру 1 и подогрев шихты производят конвейером 18 с герметичным кожухом 19, соединенным с системой газоочистки 20. Загружаемую через отверстие 21 камеры 1 шихту (на чертеже не показана) нагревают до шлакового расплава 4 за счет тепла топливокислородных (газокислородных или мазутокислородных) горелок 3, факелы которых погружены в расплав 4. Так как кожух 2 агрегата выполнен охлаждаемым жидкометаллическим теплоносителем (Na), то охлаждение стен камеры 1 в шлаковой зоне 4 обеспечивает возможность получения стабильного шлакового гарнисажа 6, что соответственно, увеличивает производительность агрегата в целом. Инжекторами 17 вдувают подогретый азот в шлаковый расплав 4 в токе углеродосодержащих материалов с небольшим избытком против расчетного на высоте 0,10-0,40 м выше максимального уровня восстановленного металла 9, что создает хорошие условия для восстановления железа из оксидов железа шлака без излишнего науглероживания металлического расплава. В ходе процесса объем восстановительной зоны увеличивают до 70-80% объема расплава 4, более четко разграничивая (разделяя) окислительную и восстановительную зоны шлакового расплава и уменьшая количество пыли, выделяющейся из агрегата с технологическими газами. В теплообменнике 16, где охлаждается металлический теплоноситель, подогревают до 150-250°С азот, вдуваемый в расплав через пористые пробки в футеровке подины плавильной камеры 1, перемешивая шлаковый расплав 4 и металлический расплав 9. За счет перемешивания шлакометаллической ванны, сочетания воздействия выделяющихся при восстановлении железа пузырьков монооксида углерода СО и осаждения корольков металла достаточно быстро протекают восстановительные процессы. При этом ванна охлаждается незначительно, а суммарный тепловой КПД агрегата увеличивается. Одновременно осуществляют слив из плавильной камеры 1 металла 9 и недовосстановленного шлака 4 с содержанием оксидов железа 5-15% в один ковш 11, сокращая время пребывания в нем шлакового расплава 4 и быстро довосстанавливая шлак за счет значительного увеличения поверхности контакта шлак-металл в ковше 11 до содержания оксидов железа 2-6% и рафинирования полученного железосодержащего металла от нежелательных примесей: углерода, кремния, фосфора.

Вдувают в шлаковый расплав 4 специальным инжектором 17 в токе подогретого азота пыль, уловленную в системе улавливания и очистки газов 20 агрегата, что позволяет уменьшить загрязнение окружающей среды и увеличить степень извлечения железа из шихтовых материалов.

Примеры конкретного осуществления, подтверждающие возможность внедрения в производство предложенного способа.

Пример 1.

Отопление шлаковой печи, которая успешно применялась для выплавки известково-глиноземистого синтетического шлака, топливокислородными горелками с погруженными в расплав факелами, описано в монографии [4]. Поэтому возможность применения горелок такого типа для реализации предлагаемого способа не вызывает сомнений.

Пример 2.

Вдувание углеродосодержащих материалов инжекторами в токе несущего газа в шлаковый расплав широко и успешно используется в современной технологии производства стали в дуговых печах [5], а также в современной технологии внепечной обработки стали в сталеразливочных ковшах [1]. Поэтому применение такого варианта введения углеродистого восстановителя в шлаковый расплав для реализации предлагаемого способа вполне возможно.

Пример 3.

Продувка шлакометаллического расплава инертным газом через пористые пробки в футеровке подины применяется для перемешивания расплава и стали в дуговых печах [6] и для перемешивания металла и шлака в сталеразливочных ковшах в процессе внепечного рафинирования стали [1].

Пример 4.

Подшипниковую сталь марки ШХ15СГ с повышенным содержанием углерода и кремния, выплавленную в основной дуговой печи, сливали из печи в ковш с шамотной футеровкой вместе с окисленным печным шлаком (8% от массы металла), имевшим по результатам 5 опытных плавок следующий средний состав, %:

| CaO | SiO2 | MgO | Al2O3 | Σ FeO |

| 55,3 | 21,3 | 10,6 | 6,1 | 5,8 |

После окончания выпуска из ковша отбирали пробы металла и шлака. Средний состав ковшевого шлака (по 5 опытным плавкам) был следующим, %:

| CaO | SiO2 | MgO | Al2O3 | Σ FeO |

| 56,1 | 24,7 | 10,3 | 6,4 | 1,8 |

В металле уменьшалось содержание углерода на 0,10%, кремния на 0,2%, марганца на 0,2%.

Полученные результаты свидетельствуют о возможности довосстановления шлака металлом и рафинирования металла от углерода и кремния при реализации предлагаемого способа, когда кратность получаемого будет в несколько раз выше, чем в проведенных автором экспериментах.

Пример 5.

В лабораторной печи сопротивления в молибденовом тигле расплавили 250 граммов конвертерного шлака, содержащего 20% оксидов железа, добавили 12 граммов углеродистого порошка и перемешивали расплав при температуре 1620°С в течение 20 минут. После окончания эксперимента получили следующие результаты (по результатам 3 опытов):

| Таблица | ||||||

| Вид сырья | Содержание, % | |||||

| SiO2 | Al2О3 | Σ FeO | CaO | MgO | MnO | |

| Конвертерный отвальный шлак | 17,2 | 1,5-3,0 | 18-25 | 51,3 | 2,1 | 5,6 |

| Шлак после его восстановления в тигле | 20,2 | 1,85-3,70 | 4,5-5,2 | 62,3 | 2,7 | 4,1 |

| Клинкер портландцементный | 17,0-25,0 | 3,0-8,0 | 4,0-6,0 | 60,0-67,0 | 2,50-5,0 | до 6,0 |

Как видно из таблицы, состав шлака после его частичного восстановления близок к составу портландцементного клинкера. Это свидетельствует о возможности получения портландцементного клинкера при реализации предлагаемого способа непрерывной переработки материалов, содержащих оксиды железа.

Литература

1. В.А.Кудрин. Теория и технология производства стали. Москва. Мир. 2003.

2. А.Б.Усачев. Разработка теоретических и технологических основ производства чугуна процессом жидкофазного восстановления РОМЕЛТ. Автореферат диссертации на соискание ученой степени доктора технических наук. Москва. 2003.

3. Авторское свидетельство SU 1706216 А1. «Способ плавки окисленного сырья черных металлов в печи с жидкой ванной». Заявитель: Московский институт стали и сплавов. Авторы: Роменец В.А., Ванюков А.В., Усачев А.Б., Угаров А.А., Быстров В.П., Валавин B.C., Гребенников В.Р., Гловацкий А.Б.

4. С.Г.Воинов, А.Г.Шалимов, Л.Ф.Косой, Е.С.Калинников. Рафинирование стали синтетическими шлаками. М., «Металлургия», 1970, 461 с.

5. В.Штайн, Л.Гартен, О.Ланге. Использование современных технологий при реконструкции 150-т электродуговой печи. «Электрометаллургия». 2005. №9, с.9-15.

6. И.В.Деревянченков, Г.А.Лозин, Э.А.Шумахер и др. Совершенствование энергообеспечения современного электроплавильного процесса. Сталь. 2005 г. №1, с.45-50.

1. Способ непрерывной переработки содержащих оксиды железа материалов, включающий загрузку шихтовых материалов в плавильную камеру, их расплавление, восстановление железа углеродом, выпуск полученных металлического и шлакового расплавов, отличающийся тем, что осуществляют разграничение восстановительной и окислительной зон с увеличением объема восстановительной зоны в шлаковом расплаве до 70-80% объема расплава, для этого расплавление шихтовых материалов осуществляют в плавильной камере с охлаждаемым металлическим теплоносителем кожухом теплом установленных на 0,3-0,8 м выше максимального уровня шлакового расплава топливокислородных горелок с погруженными в расплав факелами, восстановление железа производят углеродосодержащими материалами, вдуваемыми в токе подогретого азота инжекторами, расположенными на 0,10-0,40 м выше максимального уровня восстановленного металлического расплава, перемешивание шлакового и металлического расплавов осуществляют нагретым в теплообменниках контура охлаждения теплом охлаждаемого металлического теплоносителя до 150-250°С азотом, вдуваемым через пористые пробки в огнеупорной футеровке подины плавильной камеры и пузырьками монооксида углерода СО, выделяющегося из шлакового расплава при восстановлении оксидов железа.

2. Способ по п.1, отличающийся тем, что недовосстановленный шлаковый расплав, содержащий 5-15% оксидов железа, сливают из плавильной камеры одновременно с полученным железоуглеродистым металлическим расплавом в один ковш, при этом шлак довосстанавливают, а железоуглеродистый металлический расплав рафинируют от нежелательных примесей углерода, кремния, фосфора.

3. Способ по п.1, отличающийся тем, что пыль, уловленную в системе улавливания и очистки газов, отходящих из агрегата, вдувают инжектором в шлаковый расплав, находящийся в плавильной камере, используя в качестве несущего газа подогретый до 150-250°С азот.

4. Способ по п.1, отличающийся тем, что полученные после переработки материалов, содержащих оксиды железа, шлаки гранулируют для применения в производстве цемента.

5. Способ по п.1, отличающийся тем, что в качестве шихтового материала используют основной сталеплавильный конвертерный шлак, а получаемый конечный шлак гранулируют для применения в качестве портландцементного клинкера.

6. Способ по п.1, отличающийся тем, что шихту перед загрузкой в плавильную камеру нагревают и частично восстанавливают в ней железо на конвейере, проходящем через герметичный кожух, отходящими из плавильной камеры технологическими газами.

7. Агрегат для непрерывной переработки содержащих оксиды железа материалов, содержащий плавильную камеру с охлаждаемым жидкометаллическим теплоносителем кожухом, в рабочем пространстве которой находятся восстанавливаемый шлаковый расплав и восстановленный металлический расплав, контур о