Аппарат для цементации галлия галламой алюминия

Иллюстрации

Показать всеИзобретение относится к аппаратам для цементации галлия галламой алюминия из щелочных растворов. Аппарат включает цилиндрическую емкость с плоским днищем и перемешивающее устройство, состоящее из привода и вертикального вала с лопастями. Вертикальный вал и лопасти перемешивающего устройства выполнены пустотелыми и сообщающимися между собой внутренними полостями. При этом лопасти открыты с торцов. В стенках вала и/или лопастей имеются отверстия. Вертикальный вал имеет загрузочную воронку для загрузки гранул алюминия. Техническим результатом изобретения является снижение удельного расхода гранулированного алюминия. 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к устройствам для выделения галлия из растворов щелочных электрохимическим восстановлением на жидком металле или сплаве.

Известен способ извлечения галлия из растворов алюмината натрия цементацией галламой алюминия с регулированным введением алюминия в галламу одновременно с цементацией (Патент СССР №1648253, МПК С22В 58/00, заявл. 09.04.87, опубл. 07.05.91). Обедненная галлама обогащается гранулированным алюминием, который вводится под поверхность находящегося на дне цементатора сплава. Всплыванию гранул препятствуют с помощью полиэтиленового сита. Недостатком способа является присутствие в галламе упомянутого полиэтиленового сита, которое препятствует нормальному перемешиванию галламы, фазовому обмену между галламой и раствором, и как следствие, тормозит процесс цементации галлия, повышая удельный расход алюминия.

Известно устройство для цементации металлов из растворов на металлическом расплаве (А.с. №361211 МПК С22В 58/00, заявл. 13.08.70, опубл. 07.12.72). Для подпитки галламы алюминием используют алюминиевый стержень и с помощью механизма подачи вводят его в галлий. Недостатком способа является ограниченность регулирования содержания алюминия в галламе, так как лимитирующим фактором здесь выступает скорость спонтанного растворения части стержня, погруженного в галламу, и сложность замены израсходованного стержня на новый. По этой причине устройство не нашло практического применения.

Наиболее близким к заявляемому техническому решению (прототипом) является устройство для цементации галлия из алюминатных растворов галламой алюминия (Гусарова Т.Д., Шалавина Е.Л., Пономарев В.Д. Об электродных потенциалах в системе галлий - алюминий. В кн.: Извлечение галлия, ванадия скандия из продуктов глиноземного производства.- Наука АН КазССР, Алма-Ата, 1967, с.25). Известное устройство представляет собой реактор с цилиндрическим корпусом и плоским горизонтальным дном, снабженный мешалкой. Процесс приготовления галламы и цементации ведется одновременно при перемешивании, с периодическим добавлением алюминия в галламу в виде гранул через слой раствора. При промышленной реализации, когда высота слоя раствора достигает 1,5 м, возникают существенные трудности с подпиткой галламы алюминием. Только часть гранул под действием силы тяжести достигают дна реактора и попадают в галламу. Значительное количество гранул оказывается на поверхности раствора и растворяются бесполезно, что приводит к увеличению удельного расхода алюминия на восстановление галлия.

Задачей изобретения является снижение удельного расхода гранулированного алюминия при цементации галлия галламой алюминия из щелочных растворов в аппарате, включающем цилиндрическую емкость с плоским днищем и перемешивающее устройство, состоящее из привода, вертикального вала и лопастей, закрепленных на одном уровне.

Использование изобретения позволит сэкономить до 2 кг гранулированного алюминия высокой чистоты при восстановлении каждого килограмма галлия.

Технический результат достигается тем, что в аппарате для цементации галлия галламой алюминия из щелочных растворов, включающем цилиндрическую емкость с плоским днищем, перемешивающее устройство, состоящее из привода и вертикального вала с лопастями, вертикальный вал и лопасти выполнены пустотелыми и сообщаются между собой внутренними полостями, при этом лопасти открыты с торцов, а в стенках вала и/или лопастей имеются отверстия, а вертикальный вал имеет загрузочную воронку для загрузки гранул алюминия.

Суммарная площадь сечения отверстий в стенке вала в 2-4 раза меньше площади внутреннего сечения вала.

Суммарная площадь сечения отверстий в стенке каждой из лопастей в 2-4 раза меньше площади ее внутреннего сечения.

Суммарная площадь сечения отверстий в стенках каждой из лопастей в (к-1)/к раз меньше площади суммарной площади отверстий в стенке вала, где к - число лопастей на валу.

Максимальную высоту расположения отверстий в стенке вала над днищем определяют по формуле

где Н - высота отверстия в стенке вала над днищем, м;

g - ускорение свободного падения, м/с2;

D - размах лопастей мешалки, м;

n - частота вращения вала, об/мин.

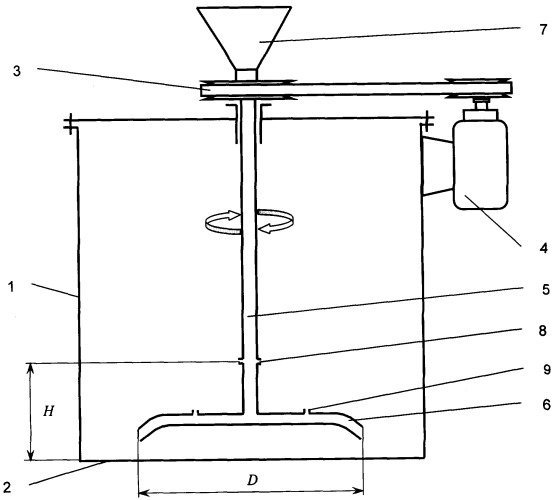

На чертеже схематически показан аппарат для цементации галлия галламой алюминия.

Аппарат включает цилиндрическую емкость 1 с плоским днищем 2, перемешивающее устройство 3, состоящее из привода 4, пустотелых и сообщающихся между собой трубчатого вала 5 и лопастей 6. На верхнем конце трубчатого вала мешалки закреплена воронка 7 для загрузки алюминиевых гранул. В стенке трубчатого вала и пустотелых лопастей выполнено по одному или более отверстий 8 и 9 соответственно. В качестве вариантов отверстия могут быть выполнены в стенках только вала 5 или только лопастей 6, или одновременно в стенках обеих этих деталей.

Воронка 7, трубчатый вал 5 и пустотелые лопасти 6 перемешивающего устройства 3 в совокупности представляют собой загрузочный тракт для гранулированного алюминия и одновременно являются мешалкой. Лопасти 6 могут иметь различную форму и круглое или иное сечение, обеспечивающие, с одной стороны, свободное прохождение внутри лопастей гранул алюминия, а с другой - наилучшее перемешивание раствора. Кроме того, лопасти могут быть дополнены специальными гидродинамическими элементами, например закрылками. В каждом конкретном случае гидродинамическая форма лопастей определяется физико-механическими свойствами раствора.

Работа аппарата осуществляется следующим образом.

Емкость 1 аппарата заполняется щелочным галлийсодержащим раствором, потом заливается некоторое количество галлия и включается перемешивающее устройство 3. Раствор, затекший в полости мешалки, выбрасывается в емкость 1 через открытые наружные концы лопастей, так как пустотелое перемешивающее устройство по принципу действия аналогично рабочему колесу центробежного насоса.

Через воронку 7 в полый вал вращающейся мешалки вводится гранулированный алюминий. Гранулы падают в нижний конец вала 5, далее попадают в лопасти 6 и под действием центробежной силы целенаправленно вбрасываются в галлий. После этого гранулы растворяются в жидком металле и образуют галламу, на поверхности которой происходит процесс цементации. Проходя по трубчатому валу 5 и лопастям 6, гранулы минуют слой турбулентно перемешиваемого в емкости 1 раствора, поэтому вероятность их контакта с галлием значительно повышается. Минимальное время взаимодействия их со щелочью обеспечивает растворение оксидной пленки на поверхности алюминия, после чего гранулы легко смачиваются жидким галлием и теряют способность отрыва от галламы.

Проходя через полости мешалки, гранулы взаимодействуют с щелочной влагой раствора на стенках загрузочного тракта с образованием малорастворимого гидроксида алюминия. Гидроксид отлагается на внутренних стенках и с течением времени может сужать внутреннее проходное сечение нижней части вала 5 и лопастей 6.

Поскольку в предлагаемом устройстве в стенках вала 5 и/или лопастей 6 выполнены отверстия 8 и 9, то через эти отверстия щелочной раствор из емкости всасывается в полость мешалки и постоянно омывает ее внутренние стенки. Таким образом, происходит циркуляция раствора, которая предупреждает образование гидроксида алюминия. Попутное движение внутри мешалки раствора и гранул благоприятно с позиций транспортировки алюминия, но для того чтобы циркуляция раствора была оптимальной, суммарная площадь выполненных отверстий 8 меньше площади внутреннего сечения вала 5 в 2-4 раза. Из этих же соображений суммарная площадь отверстий 9 в стенке каждой из лопастей 6 в 2-4 раза меньше площади ее внутреннего сечения.

На практике установлено, что для бесперебойного прохождения гранул алюминия, средний размер которых составляет около 14 мм, через полый вал 5 внутренний диаметр последнего должен быть не менее 20 мм. Таким же должен быть и минимальный внутренний поперечник лопастей 6. Поскольку мешалка имеет не менее двух (в общем случае к) лопастей, то общий оптимальный поток омывающего раствора внутри лопастей должен быть в к раз больше, чем в валу. Поэтому отверстия 9 могут быть выполнены также в стенках лопастей. Для того чтобы циркуляционный поток в каждой из лопастей 6 был равен потоку внутри вала 5, необходимо, чтобы суммарная площадь отверстий 9 в стенках каждой из лопастей в (к-1)/к раз меньше площади суммарной площади отверстий 8 в стенке вала 5.

Для оптимальной работы аппарата необходимо, чтобы скорость вращения мешалки обеспечивала циркуляцию раствора, но не допускала нежелательного просачивания воздуха (окислителя) через мешалку в объем раствора и к поверхности галламы (в зону восстановительного процесса). С этой целью высота отверстия в стенке вала над днищем определяют по вышеприведенной формуле.

В том случае, когда процесс цементации проводится при температуре менее 35-40°С, испарение раствора и, следовательно, щелочное увлажнение стенок загрузочного тракта мало, целесообразно выполнение отверстий 9 для циркуляции только в лопастях 6.

1. Аппарат для цементации галлия галламой алюминия из щелочных растворов, включающий цилиндрическую емкость с плоским днищем, перемешивающее устройство, состоящее из привода и вертикального вала с лопастями, отличающийся тем, что вертикальный вал и лопасти перемешивающего устройства выполнены пустотелыми и сообщающимися между собой внутренними полостями, при этом лопасти открыты с торцов, в стенках вала и/или лопастей имеются отверстия, а вертикальный вал имеет загрузочную воронку для загрузки гранул алюминия.

2. Аппарат по п.1, отличающийся тем, что суммарная площадь сечения отверстий в стенке вала в 2-4 раза меньше площади внутреннего сечения вала.

3. Аппарат по п.1, отличающийся тем, что суммарная площадь сечения отверстий в стенке каждой лопасти в 2-4 раза меньше площади ее внутреннего сечения.

4. Аппарат по п.1, отличающийся тем, что суммарная площадь сечения отверстий в стенках каждой из лопастей в (к-1)/к раз меньше площади суммарной площади сечения отверстий в стенке вала, где к - число лопастей на валу.

5. Аппарат по п.1, отличающийся тем, что максимальную высоту расположения отверстий в стенке вала над днищем определяют по формуле

где Н - максимальная высота расположения отверстия в стенке вала над днищем, м;

g - ускорение свободного падения, м/с2;

D - размах лопастей мешалки, м;

n - частота вращения вала, об/мин.