Способ определения продуктивности группы скважин

Иллюстрации

Показать всеИзобретение относится к области измерительной техники, а именно к области измерения характеристик потока жидких и/или газообразных сред, и может быть использовано для контроля потоков с переменным расходом, в частности, при контроле состояния разработки нефтяных и газовых месторождений путем измерения производительности каждой скважины в группе. Техническим результатом изобретения является уменьшение себестоимости системы мониторинга параметров работы группы скважин при одновременном повышении надежности и информативности измерений. Для этого устанавливают расходомеры на трубопроводах продукции скважин, подключают их к регистрирующему устройству и регистрируют получаемые от расходомеров информационные сигналы. При этом используют расходомеры, точность которых не превышает 18% и выполненные с возможностью дополнительной установки датчиков плотности скважинной продукции. Причем указанные датчики плотности устанавливают при отклонении информационного сигнала расходомера низкой точности на величину, превышающую заранее заданный предел. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области измерительной техники, а именно к области измерения характеристик потока жидких и/или газообразных сред, и может быть использовано для контроля потоков с переменным расходом, в частности, при контроле состояния разработки нефтяных и газовых месторождений путем измерения производительности каждой скважины в группе.

Изобретение может быть использовано при определении дебита скважин в кусте, а также при определении объемов закачки в нагнетательные скважины.

В качестве систем мониторинга продуктивности скважин, объединенных в группу (куст) (как группы объектов производства) в Российской Федерации предпочтительно используют системы сепарационного типа, оснащенные переключателем потока. Указанные системы представляют собой различные модификации расходомерных установок "Спутник". Они используют переключатели потоков углеводородов различных скважин для измерений продуктивности каждой из них на кусте в течение определенного периода времени, циклично (по так называемому "жесткому" расписанию). Ранее были предложены различные методы расчета периодов измерений в зависимости от параметров продуктивности скважин (Г.С. Абрамов, А.В. Барычев. Практическая расходометрия в нефтяной промышленности. ОАО "ВНИИОЭНГ", Москва, 2002).

Общеизвестны замерные установки (Нефтепромысловое оборудование. Справочник. М.: Недра, 1990, стр.402-411) по первичному учету продукции скважин, охватывающих территориально некоторую площадь нефтяного месторождения, которые по ряду технологических и иных условий объединены во внутрипромысловой системе сбора, транспорта и подготовки нефти в отдельные группы. Конструктивно они состоят из многопозиционного переключателя текучей среды, сепарационной мерной емкости с контрольно-измерительными приборами (КИП), элементами автоматики (А) и управления и содержат промышленный микроконтроллер (или вычислительный блок), сообщаемый линиями связи с элементами КИПиА, а также систему трубопроводов, запорных и предохранительных устройств (кранов, клапанов, задвижек т.п.).

Эти установки работают в циклическом режиме наполнения-опорожнения мерной сепарационной емкости с использованием энергии контролируемой среды (продукции скважины), суммируя объем продукции за некоторое заданное время (или количество циклов) измерения по всем - поочередно, по программе - скважинам группы.

Общими недостатками существующих устройств подобного назначения являются как трудоемкость и материало-, металлоемкость изготовления, так и достаточно широкий спектр предъявляемых к ним требований по монтажу, наладке, эксплуатации и ремонту при наличии множества как механических и гидравлических, так и электрических узлов и элементов. Однако наиболее существенным недостатком является именно цикличность работы измерителей дебита и связанные с этим неудобства и погрешности его измерения, обусловленные наличием механической системы рычагов по управлению циклами "наполнение - опорожнение" мерной емкости посредством поплавкового уровнемера, а также необходимость периодической очистки полостей гидравлической части установки от всевозможных отложений (загрязнений), что требует полного отключения последней.

Наиболее близким аналогом разработанного способа можно признать (RU, патент 2265122) использование устройства для измерения дебита нефтяных скважин, содержащего вертикальный резервуар с боковым расположенным тангенциально корпусу резервуара патрубком для подачи в него продукции скважины, с верхним патрубком для отведения из него попутного газа и нижним патрубком для сливания жидкости, с датчиками параметров состояния и положения продукции в полости резервуара, контроллер с многоканальным по количеству датчиков входом для введения в него электрических информационных сигналов этих датчиков и управляющими выходами, а также многопозиционный переключатель текучей среды (продукции) с входами по числу подключаемых скважин и двумя выходами, один из которых гидравлически трубопроводом сообщен с резервуаром посредством бокового патрубка последнего, второй из выходов переключателя текучей среды гидравлически трубопроводом сообщен соответственно с верхним и нижним патрубками резервуара и со сборным коллектором нефтепромысла, расходомер-счетчик газа и расходомер-счетчик жидкости, установленные каждый на соответствующем ему трубопроводе, причем нижняя часть резервуара выполнена конусно сужающейся к патрубку сливания жидкости. Тангенциально резервуару установленный боковой патрубок для подачи продукции расположен на корпусе резервуара у перехода его в нижнюю часть конической формы, а между резервуаром и расходомером-счетчиком газа на трубопроводе установлены датчик наличия жидкости в газе и управляемый этим датчиком через контроллер дросселирующий клапан.

При реализации устройства помещают расходомеры на трубопровод подачи водонефтегазовой смеси от скважины в резервуар и измеряют расход.

Недостатком известного технического решения следует признать использование расходомеров с малой точностью измерений и нерегулярной и низкой разрешающей способностью по времени, что не позволяет быстро реагировать на изменение дебита каждой скважины в кусте; а также малую надежность и информативность измерений.

Техническая задача, решаемая посредством предлагаемого изобретения, состоит в разработке способа непрерывного мониторинга продуктивности группы скважин.

Технический результат, получаемый при реализации способа, состоит в уменьшении себестоимости системы мониторинга параметров работы группы скважин при одновременном повышении надежности и информативности измерений.

Для достижения указанного технического результата предложено использовать разработанный способ мониторинга параметров работы группы скважин. Согласно разработанному способу размещают по одному расходомеру газожидкостного потока малой точности (вплоть до 18%) на каждом из выходных трубопроводах продукции группы скважин, подключают выходы по информационному сигналу указанных расходомеров к регулирующему устройству с непрерывной записью получаемой информации, определяют среднее значение дебита нефтегазоводного потока каждой скважины группы, а также допустимые значения отклонения дебита, и при превышении указанных допустимых значений отклонения дебита по любой из скважин группы дополнительно устанавливают на выходном трубопроводе этой скважины съемный датчик измерения плотности нефтегазоводного потока, выход которого по информационному сигналу подключают к регулирующему устройству.

Тип выходного сигнала определен принципом работы расходомера и датчика плотности. Предпочтительно используют модификации расходомера Schlumberger Vx ClampOn, поскольку эти расходомеры пригодны для работы в условиях Крайнего Севера, просты и, как показывает практика, весьма надежны.

В предпочтительном варианте реализации регулирующее устройство выполнено на базе персонального компьютера, программное обеспечение которого обеспечивает возможность сбора данных о результатах измерений расходомерами малой точности, синхронизации временных отсчетов и глобального времени, хранения данных о результатах измерений, энергоснабжения расходомеров малой точности, осуществления связи и передачи информации в системы коммуникаций, имеющиеся в наличии, сохранения данных в энергонезависимой памяти. Однако возможен вариант реализации регулирующего устройства в виде пульта управления, содержащего средства регистрации данных, характеризующих состояние потока из скважины. Для реализации системы с получением указанного технического результата желательно использовать расходомеры малой точности, точность измерения которых все же не хуже 18%.

Предлагаемое техническое решение относится к средствам и способам измерения продуктивности группы нефтегазовых скважин. Такая группа, предпочтительно, состоит из нескольких скважин, выходящих на поверхность на небольшом расстоянии друг от друга, порядка метра, образуя так называемый куст скважин. Продукция всех скважин поступает, в конечном счете, в одну трубу, таким образом, все скважины на кусте гидродинамически связаны. Продукция скважин представляет собой нефтеводогазовую текучую смесь. Измерение продуктивности проводят с целью определения как суммарного, так и покомпонентного потока (т.е. отдельно нефти, воды и газа). Продуктивность скважин измеряют с использованием расходомеров, которые могут быть установлены как на отдельную скважину, так и для измерения продуктивности всего куста. Также предлагаемое техническое решение может быть применено для контроля расхода текучей смеси в водонагнетательных скважинах, которые также могут наличествовать на кусте. В этом случае задача контроля упрощена за счет того, что нагнетаемая текучая смесь имеет в своем составе воду известной плотности и, возможно, газ в хорошо известной пропорции. Нагнетание текучей смеси широко применяют в нефтедобывающей промышленности для поддержания пластового давления.

Разработанная для реализации способа система мониторинга содержит расходомеры малой точности со съемными датчиками измерения плотности продукции скважины, число которых равно количеству скважин на кусте, и регулирующее устройство. Измерительные линии представляют собой трубопроводы, соединяющие скважины с магистральным трубопроводом. После прохождения продукции через указанную систему мониторинга продукция всех скважин поступает в один трубопровод для транспортировки далее по технологической линии.

Разработанный способ мониторинга продуктивности также гарантирует высокое качество измерений продуктивности, обводненности и удельного содержания газа для каждой отдельной скважины куста. Это достигнуто за счет того, что используемые расходомеры без съемных датчиков измерения плотности продукции все же контролируют продуктивность объекта производства, хотя и достаточно грубо (с низким разрешением и/или точностью). Когда же какой-либо из расходомеров регистрирует существенные изменения продуктивности скважины, датчики измерения плотности продукции дополнительно устанавливают на данный расходомер для измерения и уточнения продуктивности именно данной скважины. Это позволяет существенно удешевить способ мониторинга продуктивности группы скважин, потому что расходомеры низкой точности, как правило, гораздо дешевле без датчиков плотности продукции скважины. Кроме того, достаточно только одного набора съемных датчиков для обеспечения точных измерений всего месторождения. Также предлагаемая система мониторинга гарантирует то, что существенные изменения продуктивности каждой скважины куста будут быстро зарегистрированы и не приведут к ухудшению точности измерения продуктивности каждой скважины.

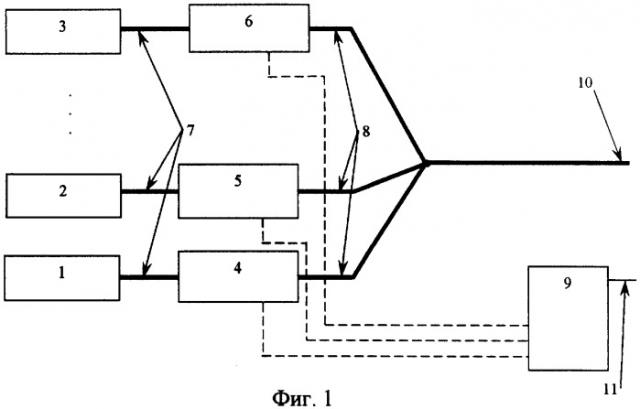

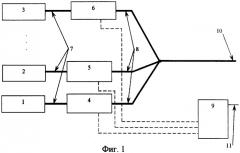

Предлагаемая для реализации способа система мониторинга приведена на фиг.1, при этом использованы следующие обозначения: скважины 1-3, расходомеры 4-6 низкой точности со съемными датчиками измерения плотности среды в трубопроводе, трубопроводы 7, измерительные линии 8, регулирующее устройство 9, магистральный трубопровод 10, линия 11 передачи данных в систему коммуникации.

Расходомеры низкой точности без датчиков измерения плотности продукции - это расходомеры, позволяющие измерять суммарный (нефть + вода + газ) поток, возможно, определять водосодержание в потоке и, возможно, измерять поток газа. Полученная информация позволяет рассчитать содержание нефти в потоке.

Датчики для определения плотности продукции - это, предпочтительно, гамма-плотномер, состоящий из источника и приемника излучения. Такие плотномеры позволяют измерять отдельно поток нефти, поток воды и поток газа, проходящие через измерительный объем.

Регулирующее устройство - это устройство, предназначенное для: сбора данных о результатах измерений расходомерами низкой точности без датчиков измерения плотности потока, синхронизации временных отсчетов и глобального времени, хранения данных о результатах измерений, сбора и хранения данных о результатах измерений с применением датчиков плотности продукции, детектирования факта существенного изменения параметров продуктивности скважин, энергоснабжения расходомеров низкой точности, осуществления связи и передачи информации в системы коммуникаций, имеющиеся в наличии, сохранения данных в энергонезависимой памяти.

Вся информация об измерениях поступает по доступным каналам в централизованное хранилище - базу данных, откуда может быть извлечена для обработки с целью визуализации, определения качества работы системы и настройки параметров работы системы мониторинга. Таким образом, система также содержит исполняемые модули, которые, в частности, могут функционировать на платформе управляющего устройства, и базу данных для централизованного хранения информации о результатах, месте и времени измерений. Указанные исполняемые модули предназначены для: извлечения информации о результатах измерений из доступных каналов и сохранения этой информации в централизованной базе данных, обработки результатов измерений: определение покомпонентного состава продукции скважин, интерполяция данных о покомпонентном составе продукции скважин, сохранение полученных результатов в централизованной базе данных или передача этой информации по доступным каналам, статистической обработки результатов измерений с целью модификации поведения системы мониторинга, в частности для количественного определения такого параметра, как "существенность изменения параметров продуктивности", моделирования работы предлагаемой системы мониторинга с течением времени, визуализации результатов работы.

Разработанный способ мониторинга работает в базовом варианте следующим образом. Расходомеры низкой точности без датчиков определения плотности продукции осуществляют постоянные измерения продуктивности скважин. Когда какой-либо из расходомеров регистрирует существенные изменения продуктивности скважины (по меньшей мере, один из следующих параметров - изменение содержания воды или суммарного потока или изменение газосодержания), на данный расходомер устанавливают датчик определения плотности продукции для более точных измерений продуктивности этой скважины. При этом данные об уточненном покомпонентном составе продукции полагают эффективными с момента регистрации последнего существенного изменения параметров продуктивности скважины. После окончания измерений с использованием датчиков плотности, их снимают.

В дальнейшем сущность изобретения будет рассмотрена подробнее с использованием графического материала.

Рассматриваемая система контроля продуктивности скважин может быть реализована, в частности, как показано на Фиг.1, на примере куста, содержащего N нефтегазовых скважин, а также расходомеры низкой точности со съемными датчиками измерения плотности продукции по одному на каждую скважину, трубопроводы для транспортировки текучей продукции скважин (водонефтегазовой смеси), измерительные линии для транспортировки продукции скважин от расходомеров до магистрального трубопровода, регулирующее устройство, а также линии связи и питания между регулирующим устройством и расходомерами.

Регулирующее устройство выполнено на базе персонального компьютера, управляющие выходы которого подключены с возможностью сбора данных о результатах измерений всеми датчиками расходомеров, синхронизации временных отсчетов и глобального времени, хранения данных о результатах измерений, обработки данных о результатах измерений, энергоснабжения расходомеров, осуществления связи и передачи информации в системы коммуникаций, имеющиеся в наличии, сохранения данных в энергонезависимой памяти. Возможности регулирующего устройства заданы введенным в него программным продуктом и возможными дополнительными исполняемыми модулями.

Пороги детектирования существенных изменений продуктивности задают исходя из параметров работы скважин и/или их продуктивности. Эти параметры могут быть вычислены в процессе моделирования работы системы либо заданы пользователем непосредственно. Моменты и факты перехода контролируемых параметров продуктивности через пороги детектирования контролируют с использованием регулирующего устройства.

Расходомеры низкой точности осуществляют непрерывные измерения продуктивности скважин, на которых они установлены. (Значит всегда или почти всегда с определенным шагом по времени.)

Расходомер низкой точности, в частности, может содержать ограничитель потока, который позволяет определить функциональную связь между потоком продукции скважины и ее плотностью. Для этого расходомер дополнительно оснащен датчиком давления продукции перед ограничителем потока и датчиком падения давления при проходе продукции через ограничитель потока. Для определения плотности продукции скважины необходимо определить соотношение потоков нефти, воды и газа в продукции скважин (т.к. плотности чистых нефти, воды и газа обязательно определяют отдельно в ходе лабораторных исследований и известны). Для определения этого соотношения прибор может быть оснащен датчиком содержания воды в продукции. Также на газовыкидной линии скважины может быть установлен датчик расхода газа. По газовыкидной линии на поверхность поступает частично отсепарированный газ. (Частично, потому что эта сепарация происходит на существенной глубине и при высокой температуре в сепараторе электроцентробежного насоса.) Так как газ из газовыкидной линии смешивается с остальной продукцией скважины, то измерения датчика расхода газа необходимо рассматривать как нижнюю границу значения содержания газа в потоке продукции. Когда на расходомер низкой точности подключают датчики определения плотности продукции для измерения, этим самым уточняют соотношения компонентов продукции на этой скважине. Все датчики используемого устройства имеют средства передачи данных в линию связи с регулирующим устройством.

В ходе измерений датчиками плотности продукции, соответствующий расходомер может быть откалиброван. То есть могут быть проверены и установлены нули датчика обводненности и датчика расхода газа.

Регулирующее устройство собирает информацию о состоянии объектов производства: если ни один из расходомеров совокупности не регистрирует переход контролируемых параметров через пороги детектирования существенных изменений, датчики плотномера могут устанавливать на расходомеры при необходимости метрологического обеспечения. Если какой-либо из расходомеров регистрирует существенные изменения параметров продуктивности, на данный расходомер устанавливают датчики определения плотности продукции для более точных измерений продуктивности этой скважины. При этом данные об уточненном покомпонентном составе продукции признают эффективными с момента регистрации последнего существенного изменения параметров продуктивности скважины. После окончания процесса уточнения датчики снимают.

Предложенное решение задачи мониторинга продуктивности группы скважин (объектов производства) основано на фундаментальной теореме Шеннона. Суть теоремы состоит в том, что, если значения некой функции всюду неизвестны, за исключением некоторого множества случайных точек, то, увеличивая это множество, можно восстановить значения функции на всей области определения, по крайней мере, в смысле сходимости частичных интегральных сумм. В целом упомянутая теорема достаточно очевидна. Способ реализации предлагаемой системы мониторинга является, по сути, методикой выбора (момента времени) и получения точек, где значения неизвестной функции измеряют напрямую с большой точностью и/или разрешением. Кроме того, постоянно производят измерения с меньшим или равным разрешением и/или точностью. (Здесь постоянно значит "почти всегда или всегда".)

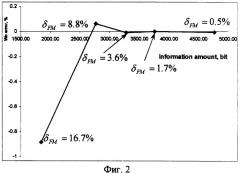

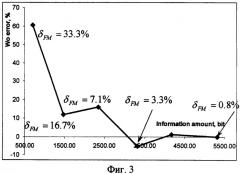

Для иллюстрации эффективности предлагаемой системы была численно смоделирована работа двух систем мониторинга продуктивности скважин куста. Первая система представляла собой систему, изображенную на Фиг.1, и работала по предлагаемой методике. При этом предполагали, что с момента детектирования существенных изменений продуктивности скважины до момента измерений датчиками плотномера других существенных изменений параметров продуктивности не происходило. Вторая система состояла из расходомеров низкой точности, которые осуществляли измерения постоянно без установки датчиков измерения плотности продукции. Работу систем моделировали для одинаковых наборов данных, полученных при мониторинге продуктивности реально работающих скважин. Это нефтяные скважины западносибирских месторождений. В ходе экспериментов меняли разрешение расходомеров низкой точности (обозначено δFM на графиках). Результат работы первой системы представлен на Фиг.2. Результат моделирования второй системы иллюстрирует график на Фиг.3. Вертикальная ось на графиках - это относительная ошибка измерений продуктивности скважин относительно начальных данных о продуктивности. Видно, что для достижения настолько же малой ошибки в первой системе можно использовать расходомеры низкой точности на порядок меньшего разрешения, чем во второй системе. Учитывая специфику и стоимость расходомеров, применяемых для контроля продуктивности нефтяных скважин, разница в цене этих расходомеров может составлять тысячи процентов.

Горизонтальные оси графиков на Фиг.2 и Фиг.3 - это количество информации, собранной системами мониторинга в ходе работы. Видно, что чем больше собрано информации, тем меньше ошибка измерений. Проведенные дополнительные исследования показали также, что причина потери информации не имеет значения. То есть информация может пропадать, например, по причине низкой точности системы мониторинга или из-за отсутствия датчиков обводненности продукции: не важно - связь между точностью мониторинга и потерями информации постоянна.

Таким образом, задача мониторинга группы объектов производства может быть поставлена шире, чем просто задача о повышении точности измерений. Эта задача может быть сформулирована как задача повышения информативности измерений. Действительно, если среди множества контролируемых объектов есть такие, продуктивность которых практически не меняется с течением времени, то частые высокоточные измерения на этих объектах производить нецелесообразно, или иными словами неинформативно. Тогда, датчики для измерения плотности продукции скважины чаще могут быть использованы для измерений продуктивности более нестабильных объектов.

Более строгая формулировка задачи информативности измерений звучит следующим образом. Пусть объект производства, продуктивность которого меняется, является источником информации. (Причем наиболее адекватным определением количества информации здесь и далее является т.н. вероятностный подход по Колмогорову - [А.Н. Колмогоров. Три подхода к определению понятия "количество информации". Новое в жизни, науке и технике. Серия "Математика и кибернетика", Янв. 1991, стр.24-29].) В этом случае система мониторинга продуктивности является "приемником" информации. Рассмотрим формулу:

где ΔtFM - период времени между измерениями,

δFM - разрешение измерительных приборов в зависимости от того, установлены ли в данный момент времени t на данном расходомере датчики для определения плотности продукции,

- поток информации, принимаемый системой мониторинга, который зависит также от наличия датчиков для измерения плотности продукции,

Ir(t, δ, Δt) - поток информации от объекта производства. Потоки информации обладают тремя весьма важными свойствами. Они: всегда измеримы; слабо стремятся к нулю для объектов производства, производительность которых стремится к константе; чем выше разрешение и/или точность измерений, тем обычно больше поток информации,

η(t, δFM) - функция восприимчивости системы мониторинга к информации. 0≤η(t, δFM)≤1, так как ввиду очевидных технических ограничений, датчики для определения плотности продукции не могут быть мгновенно смонтированы на расходомере и с момента регистрации существенного изменения продуктивности до начала измерений могут произойти дополнительные существенные изменения. Таким образом, информация об измерениях после первого существенного измерения безвозвратно исчезает. Значение данной функции может быть оценено с помощью формул Эрланга из теории массового обслуживания - [А.Я. Хинчин, под ред. Б.В. Гнеденко. Работы по математической теории массового обслуживания. Государственное издательство физико-математической литературы, Москва, 1963, стр.199-208]. В процессе моделирования патентуемой методики значения η(t, δFM) колебались в диапазоне 0.98...1,

δ - заранее заданное разрешение, с которым необходимо осуществлять мониторинг объекта производства,

dI - потери информации, которые неизбежно возникают.

Как показали результаты моделирования работы предлагаемой системы и существующих систем мониторинга типа "Спутник", именно dI является основной характеристикой работы системы мониторинга, потому что напрямую связано с точностью измерений продуктивности каждой отдельной скважины. (Такие величины как δFM при этом имеют второстепенное значение - см. Фиг 2, 3.) По результатам проведенного моделирования коэффициент корреляции между dI и ошибкой измерений составляет примерно 80% - см., например, Фиг 4.

Приведенный подход к формулировке задачи контроля продуктивности группы объектов производства (как задачи определения информативности) позволяет объяснить полученный результат. Кроме того, предложенная постановка задачи и способ расчета (представленный формулой 1) может быть применен для оценки эффективности любых систем группового мониторинга независимо от конструкции измерительных приборов и строения самой системы. Для этого достаточно (в ходе численного эксперимента, например) определить вид связи между потерями информации и ошибками определения параметров продуктивности.

Предлагаемая система направлена на то, чтобы по возможности максимизировать δFM в каждый момент времени и для каждой скважины, добиваясь при этом оптимизации использования датчиков для измерения плотности продукции и наименьшего значения dI, т.е. наименьшей ошибки измерений производительности скважин.

Предлагаемый способ мониторинга позволяет оптимизировать использование датчиков для измерения плотности продукции для контроля продуктивности группы скважин и каждой конкретной скважины в этой группе. При этом достигается существенное удешевление всей системы мониторинга продуктивности без сколько-нибудь значительного ухудшения точности измерения параметров продуктивности.

Пример реализации работы способа:

Пусть система мониторинга смонтирована, как показано на Фиг 1. N=3. Изначально продуктивность скважин (водосодержание = поток воды/(поток воды + поток нефти)·100%):

| № скважины | Поток нефти, м3/день | Поток газа, м3/день | Водосодержание, % |

| 1 | 50 | 500 | 20 |

| 2 | 100 | 2000 | 15 |

| 3 | 200 | 1000 | 50 |

Пороги переключения для всех скважин установлены в 10% от каждого параметра первоначальной продуктивности. Ни один из расходомеров не оборудован датчиками для измерения плотности потока.

В определенный момент времени обводненность продукции скважины №1 становится равной 21%. Так как порог переключения не перейден (+5%), то никаких изменений в системе не требуется.

В определенный момент времени поток нефти из скважины №2 становится равным 80 м3/день (-20%). Так как порог переключения перейден, то (если в этот момент не так) датчики для измерения плотности продукции устанавливаются на расходомер №2. Все параметры продуктивности скважины №2 уточняют за время, достаточное для измерений. Датчики демонтируются.

Если во время уточнения параметров продуктивности скважины №2 в примере 2 происходят переходы через пороги переключения на скважинах №1 и №3, то датчики для определения плотности продукции устанавливаются на расходомер №3 для уточнения, а затем для уточнения на расходомер №1, так как продуктивность (по нефти) скважины №3 выше (дополнительное условие проведения измерений). В определенный момент времени поток газа из скважины №3 становится равным 1200 м3/день (+20%). Так как порог переключения перейден, то (если в этот момент не так) датчики для определения плотности продукции устанавливают на расходомер №3. Все параметры продуктивности скважины №3 уточняют за время, достаточное для измерений. Датчики демонтируют.

После уточнения производительности какой-либо из скважин пороги переключения вычисляют в процентах относительно новых, уточненных данных о продуктивности.

1. Способ мониторинга продуктивности группы скважин, включающий установку расходомеров на трубопроводах продукции скважин, подключение их к регистрирующему устройству и регистрацию получаемых от расходомеров информационных сигналов, отличающийся тем, что используют расходомеры, точность которых не превышает 18%, выполненные с возможностью дополнительной установки датчиков плотности скважинной продукции, причем указанные датчики плотности устанавливают при отклонении информационного сигнала расходомера низкой точности на величину, превышающую заранее заданный предел.

2. Способ по п.1, отличающийся тем, что используют регулирующее устройство, выполненное с возможностью сбора данных о результатах измерений расходомерами малой точности, синхронизации временных отсчетов и глобального времени, хранения данных о результатах измерений, энергоснабжения расходомеров малой точности, осуществления связи и передачи информации в системы коммуникаций, имеющиеся в наличии, сохранения данных в энергонезависимой памяти.

3. Способ по п.1, отличающийся тем, что используют регулирующее устройство, дополнительно содержащее набор исполняемых модулей, которые работают в составе регулирующего устройства и предназначены для обработки и визуализации результатов измерения и обработанных данных в виде графиков и таблиц.

4. Способ по п.1, отличающийся тем, что используют регулирующее устройство, дополнительно содержащее набор исполняемых модулей, предназначенных для определения статистических параметров продуктивности скважин на кусте.

5. Способ по п.1, отличающийся тем, что используют регулирующее устройство, дополнительно содержащее набор исполняемых модулей, предназначенных для моделирования работы системы.

6. Способ по п.1, отличающийся тем, что используют регулирующее устройство, дополнительно содержащее набор исполняемых модулей, предназначенных также для модификации алгоритма работы регулирующего устройства.

7. Способ по п.1, отличающийся тем, что используют регулирующее устройство, дополнительно содержащее централизованную систему хранения данных о результатах измерения.