Способ разработки крутонаклонных угольных пластов средней мощности между нарушениями

Иллюстрации

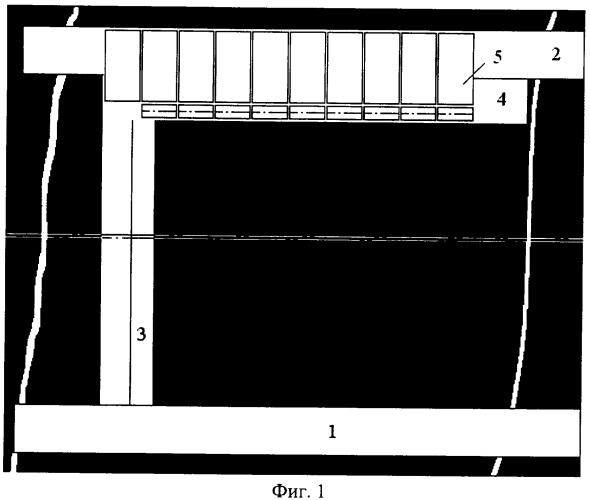

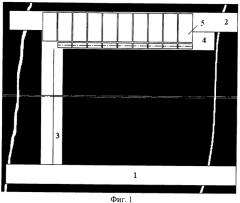

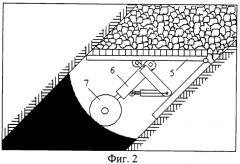

Показать всеИзобретение относится к разработке крутонаклонных угольных пластов средней мощности длинными столбами по простиранию, вынимаемых полосами по падению. Способ осуществляется между нарушениями и включает подготовку выемочного столба проведением транспортного 1 и вентиляционного 2 штреков, оконтуривание выемочной полосы углеспускным 3 и вентиляционным скатами по линии падения пласта от транспортного до вентиляционного штрека по обеим сторонам полосы, проведение монтажной камеры 4 у вентиляционного штрека 2, монтаж в ней секций 5 механизированной крепи. Углеспускной скат 3 по линии падения пласта с одной стороны выемочной полосы проводят на фланге выемочного столба. Первую секцию 5 механизированной крепи устанавливают в створе углеспускного ската 3. Секции 5 механизированной крепи связывают между собой домкратами передвижки. В начальной стадии выемки угля очистному забою придают восстающую уступную форму и при этом поочередно монтируют и вводят в работу дополнительные секции 5 крепи. В заключительной стадии ограничивают ширину выемочной полосы, отделяют выработанное пространство от нетронутого массива крепью. Вентиляционный скат по линии падения пласта с противоположной стороны полосы сооружают в ее выработанном пространстве за последней секцией 5 крепи. Выемку угля осуществляют отдельно у каждой секции 5. Транспорт отбитого угля вдоль очистного забоя осуществляют с передачей транспортного потока от одного выемочно-транспортного органа к другому с использованием самотечного транспорта с одного уступа на другой. Изобретение позволяет повысить эффективность выемки угля. 3 ил.

Реферат

Предлагаемое изобретение относится к горному делу, в частности к разработке крутонаклонных угольных пластов средней мощности длинными столбами по простиранию, вынимаемых полосами по падению.

Аналогом данного способа является разработка крутонаклонных угольных пластов по так называемой щитовой системе, при которой выемочный столб подготавливается проведением вентиляционного и транспортного штреков, ходовых, вентиляционных и транспортных печей, и монтажной камеры. В монтажной камере монтируют секционный щит и далее ведут очистные работы под щитом с использованием буровзрывных работ и средств механизации по доставке отбитого угля вдоль забоя до углеспускной печи [1]. Недостатком данного способа является повышенный объем проведения подготовительных выработок, а также применение буровзрывных работ, которые сами по себе опасны для человека и воздействуют на горный массив, вызывая обрушение и забучивание углеспускных скважин, т.е. - аварийность очистного забоя.

За прототип принят способ механизированной разработки крутонаклонного угольного пласта агрегатом по щитовой системе, включающий подготовку выемочного столба проведением штреков, подготовку выемочной полосы проведением ходовой, вентиляционной и углеспускной печей, проведение монтажной камеры и монтаж в ней очистного оборудования, механизированную выемку угля под щитовой оградительной крепью и транспортирование его вдоль забоя конвейеростругом, самотечный транспорт угля до транспортного штрека и проветривание очистного забоя за счет общешахтной депрессии [2].

Недостатками прототипа являются:

- необходимость соблюдения прямолинейности очистного забоя для обеспечения не только выемки угля, но и его транспортирования вдоль забоя, а это, в свою очередь, требует дополнительных затрат времени и трудовых ресурсов;

- повышенный объем проведения и последующего поддержания подготовительных выработок;

- фиксированная длина очистного забоя, обусловленная паспортной длиной очистного агрегата, с одной стороны, ограничивающая область применения способа пластами, залегающими в благоприятных горно-геологических условиях, в частности, без геологических нарушений, с другой, предъявляющая требование прямолинейности выработок, определяющих ширину выемочной полосы.

Эти недостатки, по нашему мнению, снижают эффективность разработки крутонаклонных угольных пластов средней мощности.

Цель изобретения - повышение эффективности выемки угля из крутонаклонных пластов средней мощности за счет извлечения запасов участка пласта между горно-геологическими нарушениями путем изменения длины очистного забоя в зависимости от ширины участка.

Поставленная цель достигается тем, что в способе разработки крутонаклонных угольных пластов средней мощности, включающем подготовку выемочного столба проведением транспортного и вентиляционного штреков, оконтуривание выемочной полосы углеспускным и вентиляционным скатами по линии падения пласта от транспортного до вентиляционного штрека по обеим сторонам полосы, проведение монтажной камеры у вентиляционного штрека, монтаж в ней секций механизированной крепи, механизированную выемку угля и принудительный транспорт отбитого угля вдоль очистного забоя выемочно-транспортным исполнительным органом, самотечный транспорт угля до транспортного штрека и защиту призабойного пространства от проникновения породы щитовой секционной крепью, углеспускной скат по линии падения пласта с одной стороны выемочной полосы проводят на фланге выемочного столба, первую секцию механизированной крепи устанавливают в створе углеспускного ската, секции механизированной крепи связывают между собой домкратами передвижки, в начальной стадии выемки угля очистному забою придают восстающую уступную форму и при этом поочередно монтируют и вводят в работу дополнительные секции крепи, в заключительной стадии ограничивают ширину выемочной полосы, отделяют выработанное пространство от нетронутого массива крепью, вентиляционный скат по линии падения пласта с противоположной стороны полосы сооружают в ее выработанном пространстве за последней секцией крепи, выемку угля осуществляют отдельно у каждой секции, транспорт отбитого угля вдоль очистного забоя осуществляют с передачей транспортного потока от одного выемочно-транспортного органа к другому с использованием самотечного транспорта с одного уступа на другой.

Предлагаемое изобретение поясняется чертежами. На фиг.1 показана схема подготовки выемочного столба к отработке полосами по падению на участке между горно-геологическими нарушениями (вид в плане); на фиг.2 - схема размещения оборудования в очистном забое (поперечное сечение); на фиг.3 - схема образования уступной формы очистного забоя, завершения формирования длины очистного забоя и оформления вентиляционной выработки с другой стороны выемочной полосы (вид в плане).

Способ может быть реализован следующим образом. Выемочный столб подготавливают проведением транспортного 1 и вентиляционного 2 штреков. У дальней границы столба (на фланге) проводят скат 3 у почвы пласта, имеющий ходовое и углеспускное отделения. У вентиляционного штрека 2 сооружают монтажную камеру 4, в которой монтируют секции крепи 5 очистного забоя, начиная от сопряжения со скатом 3, ориентируя их по падению, причем первую секцию монтируют в створе ската 3. Каждую секцию крепи 5 (кроме первой) конструктивно связывают с выемочно-транспортным исполнительным органом, выполненным в виде стрелы 6, оснащенной шнеком 7 с зубками. Секции крепи 5 связывают домкратами передвижки. При этом первоначальное количество секций (длина очистного забоя) может быть принято исходя из реальной скорости монтажа последующих секций.

Проветривание очистного забоя осуществляется за счет общешахтной депрессии: транспортный штрек 1, скат 3, рабочее пространство очистного забоя и далее вентиляционный штрек 2.

В исходном положении секции 5 установлены в линию. Выемка угля осуществляется следующим образом. Сначала демонтируют крепь ската 3 на участке ниже первой секции крепи протяженностью, равной шагу передвижки секции крепи, и передвигают первую секцию по падению пласта. Затем исполнительным органом второй секции отбивают уголь и передвигают ее. Отбитый уголь исполнительным органом второй секции транспортируется до углеспускного ската 3 и далее самотеком поступает на транспортный штрек 1. По завершении описанного цикла первую секцию опять передвигают вниз по падению, формируя уступную форму очистного забоя. Потом опять передвигают вторую секцию, а затем выемку и транспортирование угля третьей секцией и т.д. При этом уголь, отбитый в зоне выемки третьей секции, исполнительным органом этой секции транспортируется в зону выемки второй секции, а оттуда исполнительным органом второй секции - в грузовое отделение ската 3. После передвижки первой, второй и третьей секций запускают в работу четвертую секцию и т.д. до тех пор, пока в монтажной камере 4 не будет выявлено геологическое нарушение, непреодолимое данными средствами механизации. В зависимости от прогнозируемой формы проявления данного горно-геологического нарушения в границах участка, принимают решение об ограничении наращивания длины очистного забоя. В связи с этим прекращают монтаж новых секций в монтажной камере вблизи зоны проявления горно-геологического нарушения, а после передвижки одной или двух последних секций пробивают один или два органных ряда 8, ограничивая тем самым зону обрушения пород кровли в выработанном пространстве вынимаемой полосы. В выработанном пространстве между органным рядом и угольным массивом со стороны выявленного горно-геологического нарушения возводят крепь, сооружая тем самым вентиляционную выработку 9, предназначенную для организации также запасного выхода из забоя.

Выработанное пространство за секциями крепи заполняют породой, например, обрушением кровли.

Проветривание очистного забоя осуществляется за счет общешахтной депрессии: транспортный штрек 1, скат 3, рабочее пространство очистного забоя, вентиляционная выработка 9 и далее вентиляционный штрек 2.

После того как первая секция отработает свою зону выемки полосы (так же, как и последующие), ее демонтируют и после профилактического осмотра и ремонта направляют для монтажа на новом месте.

За счет исключения прямолинейной формы очистного забоя и придания ему уступной формы улучшаются условия транспортировки отбитого угля, так как передача отбитого угля от исполнительного органа одной секции к исполнительному органу другой секции осуществляется с использованием сил гравитации.

За счет подъема уступов очистного забоя в сторону от флангового ската улучшаются условия проветривания очистного забоя за счет общешахтной депрессии, так как воздух движется все время вверх.

За счет постепенного ввода новых секций, конструктивно связанных с выемочно-доставочной машиной, исключается необходимость в углеспускных скважинах, что снижает аварийность забоя, так как исключает их забучивание, а, стало быть, и потери времени и трудозатрат на разбучивание.

Данный способ не требует предварительного проведения вентиляционной выработки по линии падения пласта, что значительно сокращает удельный объем проведения подготовительных выработок.

Данный способ позволяет набирать любую длину очистного забоя в зависимости от расстояния между геологическими нарушениями и вынимать уголь запасов, в настоящее время не включаемых в промышленные, в силу того, что нет технологического обеспечения их извлечения.

Перечисленные обстоятельства свидетельствуют о повышении эффективности разработки крутонаклонных угольных пластов средней мощности, а это и есть цель изобретения.

Источники информации

1. Технология щитовой разработки угольных месторождений / Курленя М.В., Зворыгин Л.В., Лебедев А.В. - Новосибирск: Наука, Сиб. отд-ние, 1988, с.27, рис.1.11 (аналог).

2. Комплексная механизация и автоматизация очистных работ на угольных шахтах. Под общ. ред. Б.Ф.Братченко. М.: Недра, 1977, с.151-153, рис.3.57 (прототип).

Способ разработки крутонаклонных угольных пластов средней мощности между нарушениями, включающий подготовку выемочного столба проведением транспортного и вентиляционного штреков, оконтуривание выемочной полосы углеспускным и вентиляционным скатами по линии падения пласта от транспортного до вентиляционного штрека по обеим сторонам полосы, проведение монтажной камеры у вентиляционного штрека, монтаж в ней секций механизированной крепи, механизированную выемку угля и принудительный транспорт отбитого угля вдоль очистного забоя выемочно-транспортным исполнительным органом, самотечный транспорт угля до транспортного штрека и защиту призабойного пространства от проникновения породы щитовой секционной крепью, отличающийся тем, что углеспускной скат по линии падения пласта с одной стороны выемочной полосы проводят на фланге выемочного столба, первую секцию механизированной крепи устанавливают в створе углеспускного ската, секции механизированной крепи связывают между собой домкратами передвижки, в начальной стадии выемки угля очистному забою придают восстающую уступную форму и при этом поочередно монтируют и вводят в работу дополнительные секции крепи, в заключительной стадии - ограничивают ширину выемочной полосы, отделяют выработанное пространство от нетронутого массива крепью, вентиляционный скат по линии падения пласта с противоположной стороны полосы сооружают в ее выработанном пространстве за последней секцией крепи, выемку угля осуществляют отдельно у каждой секции, транспорт отбитого угля вдоль очистного забоя осуществляют с передачей транспортного потока от одного выемочно-транспортного органа к другому с использованием самотечного транспорта с одного уступа на другой.