Клапанное уплотнение

Иллюстрации

Показать всеИзобретение относится к уплотнительным устройствам периодического действия. Клапанное уплотнение состоит из клапана, корпуса, седла в нем с внутренней конической уплотнительной поверхностью и сопрягаемого с ней цилиндрического воротника манжеты из эластомера, укрепленной в клапане. Описаны конструктивные особенности выполнения уплотнительного узла клапана. Изобретение позволяет повысить надежность работы, герметичность и ресурс клапанного уплотнения. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к уплотнительным устройствам периодического действия, предназначенным для перекрытия потока рабочей среды.

Известно уплотнение стыка разъемного соединения трубопровода, состоящее из опорных элементов с расположенным между ними эластичным самоподжимаемым под действием рабочей среды уплотняющим элементом, выполненным из листового материала в виде кольца, края которого защемлены между поверхностями опорных элементов (SU, а.с. №857622, F 16 L 23/02, 22.06.79).

Известное уплотнение имеет недостаток, заключающийся в том, что поджатие уплотняющего элемента к плоскости давлением рабочей среды негарантировано, поскольку при деформации свободного конца уплотняющего элемента в виде полого конуса о плоскость образуются гофры, рабочая среда попадает между плоскостью и уплотняющим элементом, герметичность не обеспечивается.

Для устранения этого недостатка необходимо внешнее дополнительное механическое воздействие, разглаживающее гофры, создающее предварительное начальное поджатие к плоскости уплотняющего элемента, только тогда возможно самоподжатие уплотняющего элемента под воздействием рабочей среды.

Известно клапанное уплотнение, содержащее подвижный вдоль оси клапан с резиновым уплотнителем в виде кольца с сечением прямоугольной формы, завальцованным в кольцевой проточке торца клапана, седло с внутренней конической уплотнительной поверхностью, сопрягаемой со свободной кромкой уплотнителя (Голубев А.И. и Кондаков Л.А. «Уплотнения и уплотнительная техника», М., «Машиностроение», 1986 г., стр.239, таблица 7.14 - клапанное уплотнение типа VI; в дальнейшем тексте - «Источник»).

Недостатками известного устройства являются возможность выдавливания уплотнителя в зазор между конической уплотнительной поверхностью седла и клапаном давлением рабочей среды при аварийном его повышении и отсутствие способности самоуплотнения под давлением рабочей среды.

Известно отключаемое эластичное уплотнение подвижного сопряжения (УПС) в золотниковых пневмогидрораспределителях, содержащее золотник, корпус, уплотнитель в виде кольца круглого сечения из эластомера и защитное кольцо из пластмассы, размещенные на золотнике (Источник, стр.174, рис. 4.21д).

Недостатком известного устройства является сильный износ поверхностей корпуса, сопрягаемых с уплотнителем, вызванный постоянным трением с большим давлением эластомерного кольца об уплотняемую поверхность. Большое удельное давление кольца о поверхность создается суммой большого начального контактного давления, величина которого объясняется круглой исходной формой его поперечного сечения, предварительно деформируемого об уплотняемую поверхность с целью создания начального контактного давления, и дополнительного контактного давления, создаваемого при поджатии кольца давлением рабочей среды в процессе самоуплотнения.

Известно клапанное уплотнение типа «металл - металл», содержащее корпус, клапанную пару, состоящую из собственно клапана с наружной конической уплотнительной поверхностью, плотно посаженного с возможностью перемещения по оси в корпус и ограниченного в перемещении осевым упором, и толкателя, связанного с клапаном сферическим шарниром, посаженным в клапан с зазором, а также седло с упругой кромкой в виде короткой тонкостенной цилиндрической оболочки, способной к упругой деформации при контакте с конической уплотнительной поверхностью клапана (Источник, стр.224 - 225, рис.7.3п).

Недостатками известного устройства являются отсутствие его способности к самоуплотнению под воздействием давления рабочей среды, возможность разрушения цилиндрической оболочки кромки давлением рабочей среды при его аварийном повышении, необходимость при изготовлении точного соблюдения соосности многих поверхностей: корпуса, клапана, конической уплотнительной поверхности седла с упругой кромкой; что значительно удорожает стоимость изготовления устройства.

Известно клапанное уплотнение, содержащее седло с внутренней конической уплотнительной поверхностью, подвижный вдоль оси клапан с упругой кромкой, в виде тонкостенной короткой цилиндрической оболочки, способной к упругой деформации при контакте с конической уплотнительной поверхностью седла (Источник, стр.229 - 231, рис.7.7б).

Недостатками известного устройства являются возможность разрушения и выдавливания цилиндрической оболочки в зазор между клапаном и конической уплотнительной поверхностью седла давлением рабочей среды при аварийном его повышении и высокое удельное давление в месте контакта упругой кромки к конической уплотнительной поверхности, что приводит к износу сопрягаемых поверхностей.

Известное устройство наиболее близко к заявляемому изобретению (прототип).

Технической задачей изобретения является клапанное уплотнение, конструкция которого обеспечивает защиту уплотнительного элемента от разрушения давлением рабочей среды при резком его повышении в аварийных случаях за счет плотного сопряжения клапана и седла, повышение ресурса и снижение эксплуатационных расходов на замену износившихся деталей за счет снижения начального контактного давления уплотнительного элемента на уплотнительную поверхность, повышение надежности работы и герметичности клапанного уплотнения за счет увеличения площади контакта уплотнительного элемента с уплотнительной поверхностью и за счет повышения способности сопряжения уплотнительного элемента и уплотнительной поверхности к самоуплотнению под давлением рабочей среды, защиту уплотнительного элемента от разрушающего эрозионного воздействия потока рабочей среды из седла при поднятом клапане, а также снижение влияния вредных последствий релаксации на уплотнительный элемент.

Техническая задача по клапанному уплотнению, содержащему корпус, седло с внутренней конической уплотнительной поверхностью, клапан, посаженный с возможностью движения по оси в корпус, с упругой кромкой, способной к упругой деформации при контакте с внутренней конической уплотнительной поверхностью седла, толкатель, связанный с клапаном сферическим шарниром, посаженным в клапан с зазором, решается согласно изобретению тем, что сферический шарнир посажен в клапан с зазором, а упругая кромка выполнена в виде цилиндрического воротника манжеты из эластомера, обращенной воротником в сторону уплотняемого давления рабочей среды, с сечением в форме уголка, закрепленной фланцем в торцевой кольцевой канавке конического конца клапана дефлектором в форме диска, наружная коническая поверхность которого в виде конического пояска в совокупности с конической поверхностью конца клапана образуют единую коническую поверхность, проходящую через наружный край торцевой канавки клапана, адекватную внутренней конической уплотнительной поверхности седла, при этом между торцом дефлектора, крепящим фланец манжеты в торцевой канавке, и коническим пояском на внешней стороне дефлектора выполнена кольцевая угловая проточка, сообщенная отверстиями с проточным каналом седла, кроме того, высота стенки воротника манжеты от места крепления его Н и толщина стенки воротника S связаны зависимостью S/H≥1/2, а угол конусности внутренней конической уплотнительной поверхности седла α равен или меньше 36°.

Также согласно изобретению техническая задача решается тем, что сферический шарнир установлен в ползуне с возможностью перемещения последнего перпендикулярно оси клапана, размещенном в направляющих клапана, который посажен в корпус с радиальным зазором Z с возможностью наклона и радиального перемещения относительно оси в пределах зазора Z.

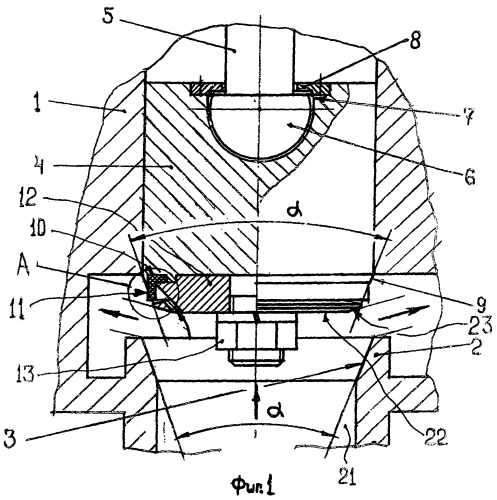

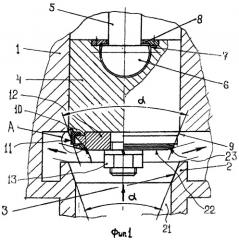

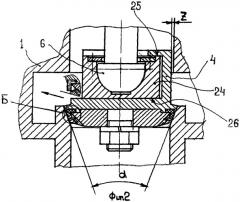

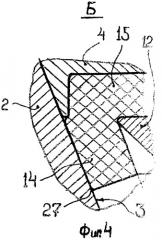

Сущность изобретения поясняется чертежами: фиг.1 - Общий вид клапанного уплотнения в разрезе; фиг.2 - Общий вид варианта исполнения клапанного уплотнения в разрезе; фиг.3 - Выноска А с общего вида фиг.1; фиг.4 - Выноска Б с общего вида фиг.2; фиг.5 - Схема нагружения и деформации воротника манжеты.

Клапанное уплотнение (см. фиг.1) состоит из корпуса 1, включающего седло 2 с внутренней конической уплотнительной поверхностью 3. В корпус 1 плотно посажен с возможностью движения по оси клапан 4, связанный с толкателем 5 сферическим шарниром 6, размещенным в гнезде 7 клапана 4 с зазором и с возможностью вращения. Гнездо 7 закрыто разрезной шайбой 8. В торце конического конца 9 клапана 4 выполнена торцевая кольцевая канавка 10, в которой установлена манжета 11 и закреплена дефлектором 12, поджатым гайкой 13. Манжета 11 (см. фиг.3) выполнена из эластомера и состоит из цилиндрического воротника 14 и фланца 15, которым манжета 11 закреплена в торцовой кольцевой канавке 10. Дефлектор 12 имеет наружную коническую поверхность в виде конического пояска 16, которая в совокупности с конической поверхностью конца 9 клапана 4 образует единую коническую поверхность 17, проходящую через наружный край торцевой кольцевой канавки 10, адекватную внутренней конической уплотнительной поверхности 3 седла 2. Между торцом 18 дефлектора 12, крепящим фланец 15 манжеты 11, и коническим пояском 16 на внешней стороне дефлектора 12 выполнена кольцевая угловая проточка 19, сообщенная отверстиями 20 с проходным каналом 21 седла 2. Объем кольцевой угловой проточки 19 рассчитан на размещение воротника 14 манжеты 11. На свободном торце 22 дефлектора 12 имеется направляющая фаска 23. Вариант исполнения клапанного уплотнения (см. фиг.2) в отличие от основного исполнения имеет следующие особенности конструкции: сферический шарнир 6 установлен в ползуне 24 с возможностью перемещения перпендикулярно оси клапана 4, размещенном в направляющих 25 и 26 клапана 4, посаженного в корпус 1 с радиальным зазором Z с возможностью наклона и перемещения в радиальном направлении в пределах зазора Z.

Клапанное уплотнение, в дальнейшем тексте «устройство», работает следующим образом. Для перекрытия потока рабочей среды из проходного канала 21 седла 2 клапан 4 опускают вниз до посадки в седло 2. При касании кромкой 27 воротника 14 манжеты 11 (см. фиг.3 условно изображены коснувшиеся друг друга манжета 11 и поверхность 3) внутренней конической уплотнительной поверхности 3 седла 2 возникает сила N, нормальная к поверхности 3, и при дальнейшем скольжении сила трения F эластомера о материал седла 2

F=f * N,

где f - коэффициент трения; примем f=1, что, как известно из техники, соответствует случаю трения эластомера о сталь всухую в газовой рабочей среде. Результирующая сила R, полученная в результате геометрического сложения N и F, сгибает стенку воротника 14 относительно ее места заделки «X - Y» во фланце 15 изгибающим моментом М вектора силы R относительно середины «k» места заделки «X - Y». Отношение толщины S стенки воротника 14 к его диаметру Дв, как известно из техники, равно 1/20÷1/30 для воротников 14 подобных манжет 11, что позволяет считать их тонкостенными цилиндрическими оболочками. Поэтому можно принять с незначительным допущением стенку как прямую пластину толщиной S, высотой Н и неограниченной длины, и случай изгиба стенки можно принять как чистый изгиб без учета радиальной осадки воротника 14 в действительности. При прохождении вектора силы R через точку «k» как центр тяжести сечения «X - Y» в месте заделки стенки 14 момент изгиба будет равен нулю. Стенка не будет изгибаться, а будет сжиматься по высоте Н, пока не потеряет устойчивости. Чтобы избежать подобного развития ситуации, следует направить вектор силы R через точку «Y» и принять это направление вектора силы R как крайне допустимое. Момент изгиба будет равен

где β=arctg S/H. Принимаем этот изгибающий момент как минимально допустимый для обеспечения нормального, без затруднений, изгиба стенки воротника 14 манжеты 11 при скольжении кромки 27 по конической уплотнительной поверхности 3. Коэффициент трения f принят равным 1, поскольку даже при использовании устройства для жидких рабочих сред возможны случаи образования газовых пузырей, т.е. случаи сухого трения. Принятое допущение служит для увеличения надежности работы устройства. Исходя из вышеприведенных выкладок можем определить угол конусности α конической уплотнительной поверхности 3 седла 2. Из рассмотрения схемы сил и углов на фиг.3 следует

1/2α+β+γ=90°,

где γ=arctg f=arctg 1=45°;

β=arctg S/H=arctg 1/2≈26,7°, где S/H≥1/2 - это соотношение выбрано по аналогии с соотношением толщины и высоты губок манжеты для уплотнительных устройств цилиндров и штоков (Источник, рис.4.13г, стр.160). Соотношение S/H для губок манжеты, как известно из практики, равно или менее1/2: S/H≤1/2, что вполне обеспечивает продольную устойчивость губок под воздействием сжимающего усилия трения их о сопрягаемую поверхность, и устойчивость губок в окружном направлении при их радиальной осадке в момент монтажа. Но губки деформируются только один раз при монтаже и находятся в этом состоянии до демонтажа уплотнительного устройства, в отличие от воротника 14 манжеты 11, который деформируется каждый раз при посадке клапана 4 в седло 2. Манжета 11 при длительном контакте с жидкой рабочей средой разбухает, Дв увеличивается, кромка 27, а вместе с нею и вектор R смещается к середине «k» места заделки «X - Y», в сторону уменьшения Мmin, что снижает коэффициент запаса продольной устойчивости стенки воротника 14. Поэтому соотношение S/H для стенки воротника 14 для обеспечения гарантированной устойчивости его даже при разбухании в отличие от аналогичных губок манжет уплотнительных устройств цилиндров и штоков выбрано равным или более 1/2: S/H≥1/2. В итоге расчетов и обоснований 1/2 α=90° - 45° - 26,7°=18,3°, примем α≤2 * 18,3°≤36°. Величина соотношения S/H≥1/2 дает основание считать воротник 14 толстостенным.

При посадке в седло 2 (см. фиг.4) воротник 14 плотно прилегает к конической уплотнительной поверхности 3. Коническая поверхность 9 конца клапана 4 и коническая поверхность пояска 16 дефлектора 12 плотно садятся как единая коническая поверхность 17 на коническую уплотнительную поверхность 3 седла 2, адекватные друг другу, но избежать зазоров в сопряжении практически невозможно, сколько бы не повышали точность изготовления. Несоосность конической уплотнительной поверхности 3 относительно единой конической поверхности 17 складывается из суммы несоосностей изготовления и монтажа составляющих устройство деталей: несоосность седла 2 относительно корпуса 1, конической уплотнительной поверхности 3 относительно седла 2, несоосность клапана 4 относительно корпуса 1, несоосность конической поверхности 9 относительно клапана 4, конической поверхности пояска 16 относительно клапана 4 и т.д. При этом нужно учесть еще искажения формы сопрягаемых деталей. Поэтому можно сказать, что в сопряжении клапана 4 и седла 2 возможны зазоры, ведущие к разрушению уплотнительного элемента, в данном случае манжеты 11 в зазоре. Это хорошо видно из графика на рис.3.11 (Источник, стр.116) зависимости давления разрушения уплотнительных колец от диаметрального зазора и твердости резины. Например, при твердости резины 70 ед. и диаметральном зазоре 0,5 мм разрушение может наступить при давлении 1 МПа.

В предлагаемом варианте исполнения (см. фиг.2) клапан 4 плавает в радиальном и угловом направлениях относительно седла 2 и поэтому при посадке клапана 4 в седло 2 единая коническая поверхность 17 точно ориентируется относительно конической уплотнительной поверхности 3 и, особенно, если коническая уплотнительная поверхность 3 и единая коническая поверхность 17 притерты друг с другом, сопряжение поверхностей получается практически без зазора (см. фиг.4). Из графика рис.3.11 (Источник, стр.116) видно, что в этом случае давление рабочей среды можно допустить без ущерба для манжет 11 до 10 МПа и выше.

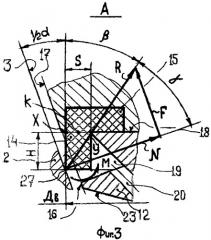

Для определения ориентировочного уровня начального удельного давления воротника 14 манжеты 11 на коническую уплотнительную поверхность 3 седла 2, принимая во внимание сложность расчета нагрузок и деформаций и зависимость их от реальных размеров и соотношений S, S/Дв, следует сделать ряд допущений с учетом принципа независимости силовых воздействий, известного в курсе сопротивления материалов: рассмотрим отдельно изгиб стенки воротника 14, как показано выше, и отдельно осадку воротника 14 в радиальном направлении для определения удельных нагрузок со стороны конической уплотнительной поверхности 3 на воротник 14. На фиг.5 изображена схема нагрузок и деформаций воротника 14. Эпюра удельных по площади нагрузок при изгибе стенки воротника 14 соответствует, как известно из курса сопротивления материалов, схеме нагрузки консольной балки сплошной нагрузкой по треугольнику - эпюра «q1» с возрастанием величины q1 от свободного конца к месту заделки «X - Y» балки. Эпюра нагрузки на поверхность воротника 14 для радиальной его осадки «q2» возрастает от места заделки «X - Y» к кромке воротника 14, поскольку в том же направлении возрастает степень радиальной осадки воротника 14 при его деформации. Эпюра суммарной нагрузки Q=q1+q2 выглядит как четырехугольник. Определим величину максимальной нагрузки у места заделки стенки воротника 14 при изгибе. Известна из курса сопротивления материалов формула деформации консоли под действием сплошной нагрузки по треугольнику (см. «Справочник машиностроителя», С.В. Серенсен, М., Машгиз, 1955, т.3, стр.56, табл.10, п.3):

где Vmax - деформация конца консоли.

Под действием нагрузки от жесткой поверхности, в том числе нагрузки на радиальную осадку воротника 14, стенка принимает форму прямой линии λ в отличие от формы кривой t при чистом изгибе, на основании чего определяем

где H=2*S;

где P - реакция в месте заделки консоли;

l - ширина рассматриваемой консоли;

Е=7-12 МПа - модуль упругости эластомера - резины;

- момент инерции сечения «X - Y»;

подставим значения членов формулы в уравнение

откуда получим -

q1 равно начальному контактному давлению Р0 стенки воротника 14 манжеты 11, оказываемому ею на коническую уплотнительную поверхность 3 седла 2.

Минимальное начальное контактное давление, при котором сохраняется герметичность (Источник, стр.113), откуда из эпюры q1 следует, что ширина части стенки L, на которой начальное контактное давление Р0≥0,25 МПа определяется соотношением

и является начальной шириной контакта воротника 14 и конической уплотнительной поверхности 3.

Величина относительной начальной ширины контакта от относительной деформации колец круглого сечения определяется по графику рис.3.8а (Источник, стр.113, 114, 115), ε=0,15÷0,35 - величина относительной деформации, при Е=(7÷12)МПа, при этом величина начального контактного давления Р0>(1÷3,5)МПа и относительная начальная ширина контакта где l0 - ширина контакта, d - диаметр сечения кольца.

Проведем сравнение относительной начальной ширины контакта кольца круглого сечения и стенки воротника 14:

имеем - и

сравнение проводим при условии d=S; в итоге получаем, что относительная начальная ширина контакта стенки воротника 14 в (2,6+1,9) раз больше, чем относительная начальная ширина контакта кольца круглого сечения.

Величина нагрузки при радиальной осадке воротника 14 - q2 зависит от реальных величин S и Дв, поэтому q2 точно может быть определено в конкретном реальном случае. Ориентировочно, с допущениями, можно оценить уровень удельного давления конической уплотнительной поверхности 3 на воротник 14 при радиальной его осадке, используя формулу, известную из курса сопротивления материалов, для определения деформации тонкостенного цилиндра неограниченной длины под воздействием равномерно распределенной по кругу внешней сжимающей нагрузки в месте приложения нагрузки (см. Серенсен С.В. «Справочник машиностроителя», М., Машгиз, 1955, т.3, стр.204, табл.1 п.4):

где - радиальное перемещение в месте приложения нагрузки;

q2 * S - нагрузка на единицу длины консоли, создаваемая удельным давлением g2;

где μ ≈ 0,5 - коэффициент Пуассона для резин;

Е=(7+12) - модуль упругости резин, МПа.

Подставим в уравнение значения членов формулы

отсюда следует q2=(0,02÷0,001) * (7÷12)=(0,24÷0,01) МПа.

Формула верна при соблюдении условия

где - минимальное расстояние от края цилиндра до места нагрузки;

Поскольку речь шла о деформации края воротника 14, то величина q2 будет значительно меньше, поэтому величина начального контактного давления Р0 будет определяться в основном величиной q1, и суммарное начальное контактное давление Q на краю воротника 14 будет отличаться от нуля, но будет незначительным по величине.

На основании изложенного можно сделать вывод:

- За счет увеличения почти в 2 раза начальной ширины контакта воротника 14 с конической уплотнительной поверхностью 3 по сравнению с начальной шириной контакта колец круглого сечения надежность герметичности устройства повысится.

- Значительно уменьшится износ конической уплотнительной поверхности 3 седла 2 и воротника 14 манжеты 11 за счет понижения начального контактного давления, (0,7÷1,2) против (1÷3,5) МПа (Источник, стр.113), по сравнению с кольцами круглого сечения. Также необходимо отметить, что в начале скольжения кромки 27 воротника 14 по конической уплотнительной поверхности 3 седла 2 контактное давление невелико, поскольку воротник 14 еще несдеформирован, при дальнейшем скольжении контактное давление будет постепенно нарастать до величины (0,7÷1,2) МПа при полной посадке клапана 4 в седло 2, это обстоятельство позволяет значительно уменьшить износ.

- Значительно увеличится способность устройства к самоуплотнению под воздействием давления рабочей среды за счет одностороннего сжатия стенки воротника 14 по направлению к контактной площади при коэффициенте передачи давления рабочей среды на контактную площадь, равном 1, в отличие от колец круглого сечения, где самоуплотнение осуществляется всесторонним сжатием колец и коэффициент передачи давления рабочей среды на контактную площадь значительно меньше 1.

- При посадке клапана 4 в седло 2 манжета 11 за счет того, что упругая деформация воротника 14 о коническую уплотнительную поверхность 3 происходит по нарастающей по мере посадки клапана 4 в седло 2, амортизируется возможное соударение клапана 4 и седла 2.

Эти преимущества значительно, во много раз, увеличатся при сравнении с прототипом изобретения клапанным уплотнением с упругой кромкой по внутреннему конусу.

При открытии потока рабочей среды из проходного канала 21 клапан 4 поднимают вверх и поток через образовавшуюся щель между дефлектором 12 и краем седла 2 устремляется в полость корпуса 1, как показано стрелками на фиг.1 и 2. Направляющая фаска 23 отводит край потока от кромки воротника 14, как показано тонкими линиями на фиг.1 и 2, и тем самым защищает кромку воротника 14 от разрушающего эрозионного воздействия потока.

Часть потока по отверстиям 20 поступает в кольцевую угловую проточку 19 и за счет того, что давление этой части потока превышает статическое давление в основной части потока на величину скоростной динамической составляющей полного давления потока, расправляет в исходное положение воротник 14, запавший в проточку 19 в результате релаксации его при длительном нахождении в деформированном состоянии при закрытом клапанном уплотнении, и заодно очищает от скопившихся загрязнений пазуху между воротником 14 и стенкой проточки 19. Это позволяет уменьшить возможные негативные последствия от вероятной релаксации воротника 14.

Использование изобретения позволит повысить ресурс и надежность работы клапанного уплотнения, уменьшить эксплуатационные расходы на замену износившихся деталей.

1. Клапанное уплотнение, содержащее корпус, седло с внутренней конической уплотнительной поверхностью, клапан, посаженный с возможностью движения по оси в корпус, с упругой кромкой, способной к упругой деформации при контакте с внутренней конической уплотнительной поверхностью седла, толкатель, связанный с клапаном сферическим шарниром, отличающееся тем, что упругая кромка выполнена в виде цилиндрического воротника манжеты из эластомера, обращенной воротником в сторону уплотняемого давления рабочей среды с сечением в форме уголка, закрепленной фланцем в торцевой кольцевой канавке конического конца клапана дефлектором в форме диска, наружная коническая поверхность которого в виде конического пояска в совокупности с конической поверхностью конца клапана образуют единую коническую поверхность, проходящую через наружный край торцевой канавки клапана, адекватную внутренней конической уплотнительной поверхности седла, при этом между торцом дефлектора, крепящим фланец манжеты в торцевой канавке, и коническим пояском на внешней стороне дефлектора выполнена кольцевая угловая проточка, сообщенная отверстиями с проточным каналом седла, кроме того, высота стенки воротника манжеты от места крепления его - Н и толщина стенки воротника - S связаны зависимостью S/H≥1/2, а угол конусности внутренней конической уплотнительной поверхности седла - α равен или меньше 36°.

2. Клапанное уплотнение по п.1, отличающееся тем, что сферический шарнир установлен в ползуне с возможностью перемещения последнего перпендикулярно оси клапана, размещенном в направляющих клапана, который посажен в корпус с радиальным зазором Z с возможностью наклона и радиального перемещения относительно оси в пределах зазора Z.