Способ определения вектора тяги при испытании ракетного двигателя и устройство для определения боковых составляющих вектора тяги

Иллюстрации

Показать всеИзобретение относится к области наземных испытаний космической техники и может быть использовано при испытаниях ракетных двигателей различных типов, в особенности электроракетных двигателей (ЭРД) и двигательных установок на их основе. Способ заключается в следующем. Монтируют двигатель на испытательном стенде на неподвижном основании. Дополнительно монтируют мишень, располагая ее на оси испытываемого двигателя. Воздействуют реактивной струей на мишень в течение определенного времени для получения на поверхности мишени области, где под действием частиц реактивной струи происходит унос (распыление) материала мишени. Производят измерение координат не менее чем трех точек, не принадлежащих одной прямой, лежащих на границе измененной области мишени в системе координат, центр которой лежит на оси испытываемого двигателя. По результатам математической обработки указанных координат находят положение центра давления реактивной струи на мишень и определяют направление вектора тяги как направление вектора, начало которого находится в центре выходного среза сопла двигателя, а конец - в найденном центре давления реактивной струи. После чего рассчитывают боковые компоненты вектора тяги по найденной величине основной составляющей и найденному направлению вектора тяги с использованием общеизвестных формул аналитической геометрии. Устройство содержит жесткий силовой каркас, на одном конце которого смонтирован испытываемый ракетный двигатель, а напротив выходного среза сопла двигателя размещается распыляемая мишень. Поверхность мишени, обращенная к выходному срезу сопла, перпендикулярна оси испытываемого двигателя. Мишень может заменяться на аналогичную. Кроме того, на поверхность мишени нанесен слой покрытия либо неровности, разрушающийся под действием реактивной струи. Технический результат заключается в упрощении процесса испытаний, а также устранении погрешностей при измерении боковых компонент вектора тяги. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области наземных испытаний космической техники и может быть использовано при испытаниях ракетных двигателей различных типов, в особенности электроракетных двигателей (ЭРД) и двигательных установок на их основе.

При испытании подавляющего большинства ракетных двигателей требуется проводить измерение тяги. Кроме основной полезной составляющей вектора тяги, направление которой известно как проекция тяги на ось двигателя, как правило, возникают ненулевые составляющие вектора тяги, лежащие в плоскости, перпендикулярной оси двигателя (боковые составляющие). Они не совершают полезной работы при эксплуатации двигателя и искажают траекторию движения летательного аппарата по сравнению с заданной. По этой причине требуется определение величины и направления вектора тяги то есть измерение как основной составляющей, так и боковых. При этом часто необходимо решать проблему измерения малых усилий, абсолютная величина которых у двигателей, применяемых на космических аппаратах, может быть менее 0,1 Н и даже менее 0,01 Н [1, 2]. Сложность состоит в том, что вес ракетных двигателей некоторых типов превышает создаваемую ими реактивную силу на несколько порядков. Например, многорежимный стационарный плазменный двигатель, создающий тягу 0,06...0,14 Н, весит около 50 Н (в наземных условиях) [3]. При этом боковые составляющие вектора тяги, как правило, значительно меньше основной, что приводит к необходимости использования весьма чувствительных средств измерения.

Наиболее близким техническим решением к заявленному по совокупности существенных признаков является способ испытания электрореактивного ракетного двигателя (ЭРД) по определению тяги и составляющих вектора тяги и устройство для его осуществления) [4], включающий монтаж ЭРД на тягоизмерительное устройство, балансировку тягоизмерительного устройства с установленным на нем ЭРД, включение ЭРД и проведение испытаний с измерением тяги при рабочих параметрах ЭРД путем его вращения вокруг геометрической оси, по меньшей мере, для двух режимов тяги. Измерение тяги выполняют, по меньшей мере, в двух положениях двигателя в плоскости размещения коромысла, причем после измерения тяги ЭРД в одном положении ЭРД поворачивают коромысла, при этом одновременно регистрируют угол поворота ЭРД, после чего производят измерение тяги ЭРД в другом положении.

К недостатком указанного выше способа можно отнести необходимость вращения ЭРД относительно его геометрической оси, которое производится уже после балансировки тягоизмерительного устройства, что может вызывать дополнительную погрешность измерения. Необходимость вращения ЭРД также усложняет конструкцию тягоизмерительного устройства, используемого при данном способе. Кроме того, из формулы изобретения следует, что измерение всех составляющих вектора тяги является прямым. Известно, что при прямом измерении возникает погрешность, связанная с наличием сил трения и упругости подводящих линий. Такая погрешность может оказать существенное влияние при измерении сравнительно слабых боковых составляющих вектора тяги. Прямое измерение малых сил также требует использования нагружений используемого устройства эталонными силами (калибровки). Указанные эталонные нагружения проводятся при каждом измерении, поскольку чувствительность тягоизмерительного устройства постоянно меняется с течением времени. Наличие калибровочной системы, как правило, усложняет конструкцию устройства, используемого при реализации данного способа, и его эксплуатацию.

Известно также устройство, предназначенное для реализации указанного выше способа, содержащее горизонтально расположенное и подвешенное на упругом стержне коромысло, на одном конце которого смонтирован вращательный механизм испытуемого ЭРД вокруг его продольной геометрической оси, состоящий из узла вращения, содержащего привод вращения и отсчетное устройство контроля угла вращения испытуемого ЭРД, монтажный узел, на котором размещены блоки подачи и регулирования расхода рабочего тела и испытуемый ЭРД, а на другом конце коромысла размещены уравновешивающая масса и отсчетное устройство, регистрирующее крутящий момент, гибкие кабели подвода электрической энергии и трубопроводы подвода рабочего тела к ЭРД, отличающееся тем, что между коромыслом и вращательным механизмом размещен поворотный механизм испытуемого ЭРД в горизонтальной плоскости, состоящий из узла вращения, содержащего привод вращения и отсечное устройство контроля угла вращения. Вращательный механизм состоит из узла вращения, содержащего привод вращения и отсечное устройство контроля угла поворота испытуемого ЭРД относительно геометрической оси коромысла, и монтажный узел, на котором размещены вращательный механизм и испытуемый ЭРД.

Недостатком указанного выше устройства для измерения составляющих вектора тяги ЭРД является его сложность. В частности, в составе устройства используется система вращения испытываемого двигателя вокруг оси, которая обязательно включает в себя электропривод, а также вспомогательные системы электропитания и управления.

Целью изобретения является упрощение процедуры определения вектора тяги при испытаниях ракетного двигателя, а также устранение погрешностей при измерении боковых составляющих вектора тяги, вызванных наличием сил упругости и трения в подводящих кабельных и трубопроводных линиях.

Поставленная цель достигается тем, что (способ 1) монтируют двигатель на испытательном стенде, балансируют тягоизмерительное устройство и проводят испытания с измерением основной составляющей вектора тяги при рабочих параметрах ЭРД, затем двигатель монтируют на неподвижном основании, дополнительно монтируют мишень, располагая ее на оси испытываемого двигателя, воздействуют реактивной струей на мишень в течение определенного времени для получения на поверхности мишени области, где под действием частиц струи происходит унос (распыление) материала мишени (т.е. уменьшение ее размера в направлении действия струи), производят измерение координат не менее чем трех точек, не принадлежащих одной прямой, лежащих на границе измененной области мишени в системе координат, центр которой лежит на оси испытываемого двигателя, по результатам математической обработки указанных координат находят положение центра давления струи на мишень и определяют направление вектора тяги как направление вектора, начало которого находится в центре выходного среза сопла двигателя, а конец - в найденном центре давления реактивной струи, после чего рассчитывают боковые составляющие вектора тяги по найденной величине основной составляющей и найденному направлению вектора тяги с использованием общеизвестных формул аналитической геометрии.

Поставленная цель достигается также и тем, что устройство для измерения боковых составляющих вектора тяги содержит жесткий силовой каркас, на одном конце которого посредством монтажного узла смонтирован испытываемый ракетный двигатель, кабели подвода электрической энергии, трубопроводы подвода рабочего тела, кроме того, на том же каркасе напротив выходного среза сопла испытываемого ракетного двигателя размещается распыляемая мишень с возможностью замены на аналогичную, при этом поверхность мишени, обращенная к выходному срезу сопла, перпендикулярна оси испытываемого ракетного двигателя. На поверхность мишени, обращенную к выходному срезу сопла испытываемого двигателя, нанесен слой покрытия, разрушающийся под действием реактивной струи, толщина которого определяется как H=Vt,

где V - скорость уноса [м/с],

t - заданное время экспозиции [с],

либо на поверхность мишени, обращенную к выходному срезу сопла испытываемого ракетного двигателя нанесены неровности, разрушающиеся под действием реактивной струи, высота которых определяется как H=Vt,

где V - скорость уноса [м/с],

t - заданное время экспозиции [с].

В основе метода математической обработки, используемого при нахождении координат центра давления струи на мишень, лежит пропорциональная зависимость, которая связывает скорость распыления твердой мишени, помещенной в струю, с величиной тяги двигателя.

Величина тяги двигателя R может быть представлена в виде:

ρ - плотность вещества струи;

- скорость частиц струи;

σ - замкнутая поверхность, окружающая двигатель;

Учитывая, что у большинства реальных двигателей поток частиц струи в направлениях за пределами конуса с вершиной на оси струи и углом при вершине α<π/2, пренебрежимо мал, вместо замкнутой поверхности σ, без существенной потери точности, можно использовать некоторую незамкнутую поверхность S, пересекающую образующие указанного выше конуса. С учетом последнего упрощения, выражение для тяги имеет вид:

Если в струе располагается некоторое твердое тело, на его поверхности можно найти координаты точки приложения равнодействующей реактивной силы. Если поверхность такого твердого тела включает в себя поверхность S целиком, можно принять, что, вектор тяги, создаваемой указанной струей, проходит через точку приложения равнодействующей реактивной силы к указанному твердому телу, в дальнейшем именуемому «мишень». Согласно [5], запишем уравнение для нахождения радиус-вектора (в некоторой пространственной систему координат) точки приложения равнодействующее системы N сил , приложенных в точках , k=1, 2...N, к некоторому твердому телу:

Рассматриваемая здесь мишень отличается тем, что на нее действует не дискретная система сил , а распределенная нагрузка, приложенная к поверхности S. При этом на некоторый участок поверхности ΔS с центром в точке r, в пределах которого плотность распределенной нагрузки и кривизна поверхности меняются достаточно мало, действует сила, , где - вектор нормали к выбранному участку поверхности. Тогда при разбиении поверхности S на N участков ΔSk, k=1...N, аналогично (2) можно записать:

В пределе, при N→∞, ΔSk→0, с учетом (1) и определения поверхностного интеграла от векторной функции (3) примет вид:

В качестве примера рассмотрим частный случай. Пусть определение радиус-вектора точки приложения реактивной силы проводится в прямоугольной декартовой системе координат x, y, z. При этом поверхность S представляет собой участок плоскости, к тому же перпендикулярный оси z и находящийся на заданном расстоянии ZC от начала отсчета. Можно показать, что согласно (4) в этом случае:

;

где

Ymin, max, Хmin, max - максимальные и минимальные значения соответствующих координат точек границы поверхности S.

Масса вещества, уносимого с элемента поверхности мишени dS за время Т, определяется выражением

где k(ε) - определяемый опытным путем коэффициент распыления материала поверхности мишени (функция энергии). Коэффициент распыления металлов в диапазоне энергий падающих частиц, характерном для струи ракетных двигателей, может быть представлен как линейная функция вида:

k(ε)=K·V;

где К - постоянная величина.

Если характеристики мишени за время Т не меняются, толщину распыленного с элемента dS слоя можно выразить как:

Тогда (при условии, что ρs - постоянная величина) после соответствующих упрощений можно переписать выражения (5) в виде:

Таким образом, математическая обработка результатов измерения толщины распыленного материала мишени по формулам типа (7) позволяет определить координаты центра давления струи на мишень.

Преимущество указанного способа состоит в том, что прямому измерению подлежит только основная составляющая вектора тяги, относительная погрешность измерения которой на обычном тягоизмерительном устройстве, имеющем подвижные части, достаточно мала (не более 3,5%), а боковые составляющие вектора тяги определяются затем косвенно, без использования вращения испытуемого двигателя вокруг его геометрической оси, причем двигатель во время измерения находится на неподвижном основании, что исключает влияние каких либо внешних усилий на результат измерения.

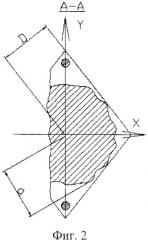

В предлагаемом (способе 1) считается, что точка приложения вектора тяги известна и находится в центре выходного среза, что является допущением, возможно, далеким от реальности. Для того чтобы провести измерение направления вектора тяги, не вводя такого допущения, необходимо найти хотя бы две точки, через которые проходит вектор. Одной из них является центр давления струи на мишень, найденный по способу 1. Вторая точка может быть найдена в случае смещения мишени по оси двигателя, ближе или дальше от среза сопла по сравнению с начальным положением мишени (способ 2). При этом во избежание ошибок следует обеспечить перекрытие всего сечения струи. Сечение струи в месте первоначального расположения мишени известно, поскольку оно соответствует следу струи. За срезом двигателя частицы струи движутся прямолинейно. Можно найти размеры следа в новом положении мишени, считая, что оно является центральной проекцией ранее полученного следа на поверхность мишени в новом положении. Для того чтобы мишень перекрывала всю поверхность струи, нужно, чтобы указанная проекция была меньше размеров мишени. Это означает, что расстояние Z (Фиг.1, Фиг.2) между срезом двигателя и мишенью не превышало величины:

где D - минимальное расстояние от оси двигателя до края рабочей поверхности мишени;

L - расстояние от среза двигателя до мишени при ее первоначальном закреплении;

а - первоначально измеренное максимальное расстояние от оси до границы следа струи.

Сущность предлагаемых технических решений поясняется чертежами.

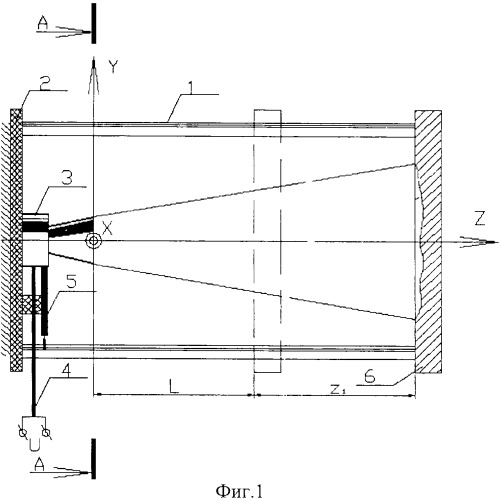

На Фиг.1 схематично представлено устройство для определения боковых составляющих вектора тяги. На Фиг.2 разрез А-А. На Фиг.3 представлен вариант конструктивного исполнения мишени с нанесенным на ней покрытием входящей в состав указанного устройства после воздействия реактивной струи. На Фиг.4 представлен вариант конструктивного исполнения мишени с выполненными на ней неровностями до воздействия реактивной струи. На Фиг.5 представлен вариант конструктивного исполнения мишени с выполненными на ней неровностями после воздействия реактивной струи.

Устройство для определения боковых составляющих вектора тяги двигателя (Фиг.1) включает в себя жесткий силовой каркас 1, монтажный узел 2, испытываемый ракетный двигатель 3, кабели подвода электрической энергии 4, трубопроводы подвода рабочего тела 5, кроме того, на жестком силовом каркасе размещается распыляемая мишень 6.

Устройство для определения боковых составляющих вектора тяги двигателя работает следующим образом.

Испытываемый ракетный двигатель 3 установлен своей посадочной поверхностью на монтажный узел 2 устройства. К монтажному узлу 2 посредством жесткого силового каркаса 1 прикреплена распыляемая мишень 6 (металлический диск с гальваническим покрытием, обращенный своим торцом к срезу двигателя). Для устранения несоосности и непараллельности посадочной поверхности двигателя и мишени в конструкции устройства предусмотрена юстировка системы по лазерному лучу. Во время работы двигателя создаваемая им струя воздействует на мишень, вызывая унос («распыление») материала с поверхности мишени, из-за чего образуется четко видимый след воздействия струи. Граница следа определяется по кромке области мишени, толщина которой уменьшается за время работы двигателя (см. Фиг.3).

Монтажный узел предлагаемого устройства предназначен для крепления испытуемого ракетного двигателя, что является обязательным как для данного устройства, так и для других подобных устройств (см. описание прототипа). Жесткий силовой каркас выполняет ту же функцию, что и коромысло в устройстве-прототипе, то есть обеспечивает необходимое взаимное расположение двигателя и чувствительного элемента измерительной системы. В случае установки-прототипа таким элементом является отсчетное устройство, регистрирующее крутящий момент. Отличительным признаком данного устройства является то, что в нем чувствительным элементом является распыляемая мишень, причем испытуемый двигатель должен быть обращен выходным срезом сопла в сторону мишени, что позволяет получить на ней след действия реактивной струи. По форме границы следа согласно пунктам формулы 1, 2 может быть найдено положение центра давления струи, что позволяет определить направление вектора тяги и при известной основной составляющей вычислить величины его боковых составляющих. Использование мишени позволяет отказаться от измерения угла поворота и крутящего момента, возникающего под действием реактивной струи испытуемого двигателя, что позволяет не включать в состав устройства отсчетного устройства угла поворота, уравновешивающей массы и узла вращения испытуемого двигателя. Благодаря этому данное устройство оказывается конструктивно проще, что позволяет снизить стоимость его создания и экспериментальной отработки. Поверхность мишени в начальный момент времени, то есть до распыления может иметь различную форму. Однако для упрощения математической обработки, рассмотренной выше, желательно использование геометрии, при которой поверхность мишени выполнена в виде плоскости, перпендикулярной оси испытуемого двигателя.

След действия струи на мишени может быть найден посредством измерения толщины материала (в области распыления она уменьшается), для чего потребуется специальное средство измерения. Однако можно избежать указанных измерений при изготовлении мишени устройства согласно пунктам формулы изобретения 4 и 5.

Скорость уноса большинства материалов под действием реактивной струи достаточно мала. Например, согласно опытным данным струя стационарного плазменного двигателя мощностью около 1 кВт за время порядка 1 часа способна удалить с поверхности медной мишени слой толщиной в 1-3 мкм. Следовательно, на поверхность мишени может быть нанесено покрытие (Фиг.3) равномерной толщины Н (пункт 4 формулы изобретения), которая может быть найдена из расчета H=Vt,

где V - скорость уноса [м/с];

t - заданное время экспозиции [с],

или неровности (Фиг.4) одинаковой высоты Н, следующие через равные интервалы в выбранной системе координат (пункт 5 формулы изобретения). Тогда в момент исчезновения указанного покрытия или неровностей, что может быть легко обнаружено по изменению свойств поверхности S (Фиг.3, Фиг.5), например, оптических свойств, таких как цвет или отражающая способность, можно судить о толщине распыленного слоя мишени.

Источники информации

1. Яковлев В.А. Испытания космических электроракетных двигательных установок. Учебник для ВУЗов. - М.: Машиностроение, 1981, с.171 и 172.

2. Способ измерения силы тяги электрореактивного двигателя (варианты) и устройство для его реализации, патент РФ №2204814, MHK G01L 1/00, ФГУП «Исследовательский центр им.М.В.Келдыша», заявка №20011311.

3. Development of KM-5 Hall effect thruster and its flight testing onboard GEO spacecraft "Express-A4"

4. Способ испытаний электрореактивного двигателя по определению тяги и составляющих вектора тяги и устройство для его осуществления, патент РФ №2243516, МПК G01L 5/00, G01M 15/00, ФГУП ОПК «Факел», заявка №200021302906.

5. Бутенин Н.В., Лунц Я.Л., Меркин Д.Р. Курс теоретической механики в двух томах. Том 1 (Статика и кинематика) - Санкт-Петербург: Лань, 1998, с.385.

1. Способ определения вектора тяги при испытании ракетного двигателя, включающий монтаж двигателя на испытательном стенде, балансировку тягоизмерительного устройства и проведение испытаний с измерением основной компоненты вектора тяги при рабочих параметрах ЭРД, отличающийся тем, что затем двигатель монтируют на неподвижном основании, дополнительно монтируют мишень, располагая ее на оси испытываемого двигателя, воздействуют реактивной струей на мишень в течение определенного времени для получения на поверхности мишени области, где под действием частиц реактивной струи происходит унос (распыление) материала мишени, производят измерение координат не менее чем трех точек, не принадлежащих одной прямой, лежащих на границе измененной области мишени в системе координат, центр которой лежит на оси испытываемого двигателя, по результатам математической обработки указанных координат находят положение центра давления реактивной струи на мишень и определяют направление вектора тяги как направление вектора, начало которого находится в центре выходного среза сопла двигателя, а конец - в найденном центре давления реактивной струи, после чего рассчитывают боковые составляющие вектора тяги по найденной величине основной составляющей и найденному направлению вектора тяги с использованием общеизвестных формул аналитической геометрии.

2. Способ по п.1, отличающийся тем, что производят замену распыляемой мишени на аналогичную с изменением расстояния от среза сопла двигателя на величину z1, определяемую соотношением:

,

где L - расстояние от среза двигателя до мишени при ее первоначальном закреплении;

D - минимальное расстояние от оси двигателя до края рабочей поверхности мишени;

а - первоначально измеренное максимальное расстояние от оси до границы следа реактивной струи,

повторяют испытания, измерения и математическую обработку, находят положение центра давления реактивной струи на вновь установленную мишень, определяют направление вектора тяги как направление вектора, проведенного через две точки найденных центров давлений до точки пересечения вектора со срезом сопла, являющейся точкой приложения вектора тяги, после чего рассчитывают боковые составляющие вектора тяги по найденной величине основной составляющей и найденному направлению вектора тяги с использованием общеизвестных формул аналитической геометрии.

3. Устройство для определения боковых составляющих вектора тяги, содержащее жесткий силовой каркас, на одном конце которого, посредством монтажного узла, смонтирован испытываемый ракетный двигатель, кабели подвода электрической энергии, трубопроводы подвода рабочего тела, отличающееся тем, что на том же каркасе, напротив выходного среза сопла испытываемого ракетного двигателя размещается распыляемая мишень с возможностью замены на аналогичную, при этом поверхность мишени, обращенная к выходному срезу сопла, перпендикулярна оси испытываемого ракетного двигателя.

4. Устройство по п.3, отличающееся тем, что на поверхность мишени, обращенную к выходному срезу сопла испытываемого двигателя, нанесен слой покрытия, разрушающийся под действием реактивной струи, толщина которого определяется как:

H=Vt,

где V - скорость уноса, м/с;

t - заданное время экспозиции, с.

5. Устройство по п.3, отличающееся тем, что на поверхность мишени, обращенную к выходному срезу сопла испытываемого ракетного двигателя, нанесены неровности, разрушающиеся под действием реактивной струи, высота которых определяется как:

H=Vt,

где V - скорость уноса, м/с;

t - заданное время экспозиции, с.