Способ испытания на герметичность закрытых контейнеров и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области испытательной техники и предназначено для испытания на герметичность пакетов или контейнеров с по меньшей мере одним гибким участком стенки. Изобретение направлено на упрощение проведения испытания при сохранении его точности. Этот результат обеспечивается за счет того, что при осуществлении изобретения перемещают нагружающий элемент относительно участка стенки в сторону к нему и до контакта с ним, прекращают указанное перемещение, отслеживают нагружающее усилие, воздействующее на контейнер, осуществляют выборку значения нагружающего усилия, отслеживаемого в первый момент времени, что дает первый сигнал измеренного усилия. Сохраняют в памяти сигнал, соответствующий первому сигналу измеренного усилия, и генерируют сохраненный сигнал. Формируют первый разностный сигнал на основе сигнала, соответствующего первому сигналу измеренного усилия, и сохраненного в памяти сигнала. Когда осуществляется это сохранение, осуществляют выборку значения нагружающего усилия, отслеживаемого по меньшей мере в один второй последующий момент времени, и получают второй сигнал измеренного усилия. Формируют второй разностный сигнал в соответствии с сохраненным сигналом, вторым сигналом измеренного усилия и первым разностным сигналом, как сигнал, обозначающий протечку. 2 н. и 19 з.п. ф-лы, 17 ил.

Реферат

Область техники

Настоящее изобретение относится к способу испытания на герметичность закрытых контейнеров с по меньшей мере одним гибким участком стенки и устройству для испытания на герметичность закрытого контейнера с гибким участком стенки независимо от того, заполнен ли контейнер продуктом или нет.

Предшествующий уровень техники

При испытании закрытых контейнеров в известном способе предусмотрено расположение испытываемого контейнера в испытательной полости, которую затем герметично закрывают, откачивают воздух из внутреннего пространства испытательной полости вокруг испытываемого контейнера и после того, как откачивание воздуха прекращено на заданном уровне вакуума, осуществляют оценку характера изменений во времени давления в пространстве, окружающем контейнер. Хотя указанное техническое решение обеспечивает очень высокую точность, оно требует очень высокой тщательности для достижения высокой точности. Объем испытательной полости и ее конфигурация должны строго соответствовать наружной конфигурации испытываемого контейнера. С одной стороны, минимизация этого объема приводит к соответственно малому времени откачивания воздуха, а с другой стороны, степень минимизации в значительной степени обусловливает достигаемую точность выявления утечки. Изменение давления в окружающем контейнер пространстве выявляется как признак обнаружения протечки. Поэтому, чем меньше объем, на давление в котором влияет утечка, тем выше точность ее выявления.

Кроме того, на точность в значительной степени влияет степень вакуума, который устанавливают в окружающем контейнер пространстве, что делает необходимым для получения высокой точности применять относительно дорогие вакуумные насосы. Даже используют многоступенчатые вакуумные насосы, если необходимо создавать вакуум, достигающий уровня, создаваемого только при помощи вакуумного турбонасоса.

Краткое изложение существа изобретения

Задачей настоящего изобретения является создание способа и устройства, в котором устранены указанные недостатки.

Поставленная задача решается путем создания способа испытания на герметичность закрытых контейнеров, который содержит операции относительного перемещения нагружающего элемента в направлении гибкой стенки контейнера и в контакт с ней, прекращение движения и отслеживание нагружающего усилия, воздействующего на указанный контейнер. Значение отслеживаемого нагружающего усилия отбирают в первый момент времени, что дает первый сигнал измерения силы, и отбирают по меньшей мере во второй последующий момент времени, что дает второй сигнал измерения силы. Также генерируется разностный сигнал на основе двух измерительных сигналов, как сигнал, указывающий на протечку.

Таким образом, если испытываемый контейнер нагружают, что приводит либо к сжатию, либо к расширению этого контейнера, нагружающие усилия будут прилагаться снаружи к стенке контейнера как силы реакции расширенного или сжатого контейнера. Такие силы реакции могут легко отслеживаться. Если приложение нагрузки доводят до заданного уровня и затем прекращают, герметичный контейнер будет давать отслеживание постоянной силы реакции, соответствующей достигнутому уровню приложения нагрузки. Если контейнер негерметичен, будет происходить обмен между средами, находящимися снаружи от контейнера и внутри него, приводящий к уменьшению силы реакции, отслеживаемой во времени.

Таким образом, точность технического приема в значительной степени независима от объема, окружающего испытываемый контейнер, и, кроме того, главным образом задается степенью приложения нагрузки и поверхностью определения усилия, которой противодействует нагруженный контейнер.

В предпочтительном варианте осуществления способа согласно изобретению нагрузку прилагают до достижения заданного нагружающего усилия.

По достижении заданного значения нагружающего усилия предлагается осуществить выдержку времени перед тем, как посредством выборки генерируются соответствующие первый и второй сигналы измерения силы, на основе которых формируется разностный сигнал. Таким образом, в течение этого периода времени стабилизируется конфигурация нагруженного контейнера. В одном варианте осуществления изобретения приложение нагрузки к испытываемому контейнеру контролируется как функция генерируемого разностного сигнала таким образом, чтобы поддерживать указанный разностный сигнал на заданном уровне и использовать действие нагружающего элемента как выявление протечки. Таким образом, создается контур отрицательной обратной связи, где нагружающий элемент управляемым образом противодействует изменению силы, формируемому вследствие протечки, при этом, в крайнем случае, не будет происходить изменения силы вследствие того, что нагружающий элемент поддерживает постоянную силу реакции.

В наиболее предпочтительном варианте осуществления изобретения приложение нагрузки к контейнеру создается не посредством относительного движения наружных поверхностей на стенку контейнера, а посредством создания перепада давлений между внутренним пространством контейнера и окружающим его пространством. Таким образом, перепад давлений в наиболее предпочтительном варианте осуществления изобретения создается посредством откачивания воздуха из окружающего контейнер пространства. Гибкая стенка контейнера в этом случае имеет тенденцию выгибаться наружу, и, если этому выгибанию наружу препятствуют неподвижные поверхности снаружи от контейнера, контейнер будет воздействовать с соответствующим усилием на такие поверхности. Это усилие отслеживают.

Чтобы исключать то, что вследствие приложения нагрузки существующая протечка в контейнере будет перекрыта из-за того, что участок стенки с протечкой прижимается к наружной поверхности, предлагается снабжать участки, входящие в контакт со стенкой контейнера, когда она нагружена, дополнительной структурой. Такая структура может быть образована посредством помещения между стенкой контейнера и наружной поверхностью сетчатого или решетчатого элемента или предпочтительно посредством огрубления такой поверхности, например, травлением или механической обработкой.

В другом предпочтительном варианте осуществления изобретения первый сигнал измерения усилия сохраняют в памяти, а разностный сигнал генерируют на основе сохраненного первого сигнала измерения усилия и второго сигнала измерения.

В другом предпочтительном варианте уже в первый момент времени генерируется разностный сигнал на основе сохраненного в памяти первого сигнала измерения усилия и первого несохраненного в памяти сигнала измерения усилия. Полученный в результате этого разностный сигнал, например сигнал смещения нуля, сохраняется в памяти, и смещение нуля последнего генерированного разностного сигнала компенсируется на сохраненное значение сигнала смещения нуля.

Чтобы обнаруживать большие протечки раньше более мелких протечек, предлагается сравнивать отслеживаемое нагружающее усилие с по меньшей мере одним заданным пороговым значением самое позднее при выборке в первый момент времени, что приводит к выявлению очень больших протечек и дополнительно к сравнению разностного сигнала с по меньшей мере одним заданным пороговым значением.

Устройство для испытания герметичности согласно настоящему изобретению содержит нагружающий элемент для сжатия или расширения испытываемого контейнера, а также датчик усилия, прижимаемый к стенке испытываемого контейнера и вырабатывающий выходной электрический сигнал. Выход датчика усилия при работе соединен с запоминающим устройством, соединенным с блоком сравнения. Второй вход блока сравнения при работе соединен с выходом датчика усилия.

Изобретение особенно пригодно для испытания на герметичность пакетов или контейнеров, имеющих целиком гибкую стенку, заполненных, например, вязким веществом.

Другие предпочтительные варианты осуществления способа и устройства согласно изобретению описаны ниже.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых

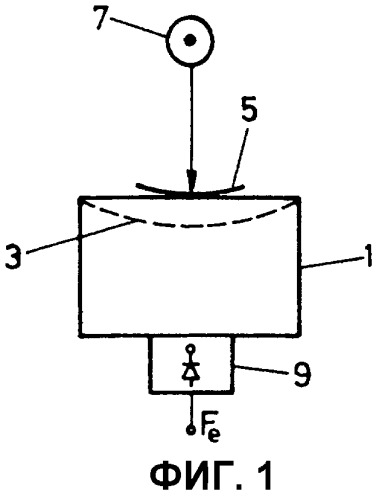

фиг.1 изображает первый вариант выполнения устройства, в котором испытываемый контейнер нагружается сжатием, при этом нагружающий элемент и датчик усилия расположены на противоположных сторонах контейнера согласно изобретению;

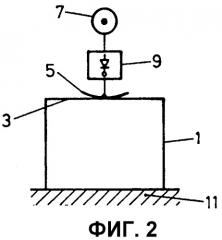

фиг.2 - вариант осуществления изобретения, в котором контейнер расположен на основании, и нагружающий элемент, а также датчик усилия расположены на стороне, противоположной этому основанию, согласно изобретению;

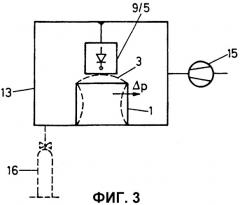

фиг.3 - предпочтительный вариант осуществления устройства, в котором нагрузку на контейнер прилагают посредством откачивания воздуха из среды, окружающей испытываемый контейнер, согласно изобретению;

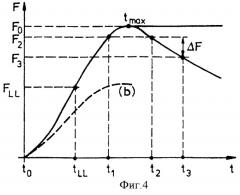

фиг.4 - диаграмму изменения силы во времени согласно изобретению;

фиг.5 - блок-схему устройства согласно изобретению;

фиг.6 - блок схему предпочтительного варианта выполнения запоминающего устройства и блока сравнения согласно изобретению;

фиг.7 и 8 - общие виды испытательной камеры согласно изобретению;

фиг.9 и 10 - элементы испытательной камеры согласно изобретению;

фиг.11а-11с - диаграммы сигнала усилия во времени согласно изобретению;

фиг.12 - блок-схему устройства согласно изобретению;

фиг.13 - диаграмму сигнала усилия во времени, показывающую статистическое распределение нагружающего усилия, достигаемого по прошествии заданного времени приложения нагрузки к герметичным контейнерам одного типа, согласно изобретению;

фиг.14 - блок-схему устройства для генерирования значения адаптивного порога в варианте, показанном на фиг.12, согласно изобретению;

фиг.15 - диаграмму адаптивно изменяемых пороговых значений согласно изобретению;

фиг.16 - блок-схему варианта осуществления изобретения для адаптивного регулирования другого опорного или порогового значения согласно изобретению;

фиг.17 - участок поточной линии для поточной сборки и испытания контейнеров.

Описание предпочтительных вариантов осуществления изобретения

Контейнер (фиг.1), испытываемый на герметичность, имеет гибкий участок 3 стенки. Для испытания контейнера 1 на герметичность нагружающий элемент 5 перемещается приводом 7 в направлении стенки контейнера 1 и в контакт с ней. Датчик 9 усилия считывает силу F реакции и генерирует электрический сигнал Fel, соответствующий силе F. Как показано на фиг.2, датчик 9 усилия непосредственно соединен с нагружающим элементом 5, и они совместно приводятся в движение относительно гибкого участка 3 стенки контейнера 1 и в контакт с ним, причем последний располагается на опорной плите 11.

В другом предпочтительном варианте осуществления изобретения (фиг.3) привод 7, который перемещает либо нагружающий элемент 5, либо датчик 9 усилия, либо узел из скомбинированных датчика усилия и нагружающего элемента относительно гибкого участка 3 стенки контейнера 1, выполнен в виде пневматического привода. Датчик 9 усилия и нагружающий элемент 5 размещены стационарно в испытательной камере 13.

При помощи вакуумного насоса 15 из испытательной камеры 13 откачивают воздух, создавая перепад давлений Δp между окружающей контейнер 1 средой и внутренней средой, который направлен изнутри контейнера наружу. Гибкая часть 3 стенки при перепаде давлений выгибается наружу, перемещается в направлении датчика 9 усилия и входит в контакт с ним. Датчик усилия в предпочтительном варианте осуществления изобретения одновременно действует как нагружающий элемент и как датчик усилия. Как показано прерывистыми линиями, в зависимости от формы стенки контейнера 1 также можно сжимать контейнер 1, например, при помощи источника 16 сжатого газа для выгибания участка 3 наружу. Независимо от того, где располагаются нагружающий элемент 5 и датчик 9 усилия и как выполнен привод 7, то есть как механический привод (фиг.1, 2) или как создающий перепад давлений (фиг.3), приложение нагрузки к контейнеру 1 посредством относительного перемещения нагружающего элемента 5 к контейнеру 1 и в контакт с ним приводит к тому, что, когда к контейнеру 1 прилагают нагрузку или когда он расширяется, датчик 9 усилия регистрирует возрастающую силу F. Когда в момент t0 (фиг.4) нагружающий элемент 5 входит в контакт со стенкой контейнера 1, при дальнейшем нажиме нагружающим элементом на стенку контейнера 1 сила F реакции возрастает. По истечении заданного периода времени t1 относительное перемещение стенки контейнера 1 и нагружающего элемента 5 прекращают. Если контейнер герметичен и его стенка не создает дополнительной реакции, достигая уравновешенной конфигурации, получают постоянную силу F0 реакции.

Если контейнер, находясь в напряженном состоянии, демонстрирует сильную протечку LL, соответствующую линии (b), перемещение нагружающего элемента вообще не приведет к образованию силы F реакции, достигающей уровня F0, но по истечении периода времени, соответствующего t1-t0, датчиком 9 усилия будет измерена или зарегистрирована существенно меньшая сила FLL.

Таким образом, сильная протечка LL будет обнаружена, если нагружающий элемент движется с заданным темпом или скоростью к стенке контейнера и в контакте с ней и по истечении заданного периода времени t1-t0 заданная сила F0 не достигнута.

Поведение контейнера регистрируется по истечении периода времени, который короче, чем t1-t0, чтобы можно было прекратить приложение нагрузки к контейнеру достаточно рано, до выдавливания или высасывания продукта, содержащегося в контейнере, в окружающее пространство. Таким образом, установлен более короткий период времени tLL-t0, и по истечении этого периода времени возрастающей нагрузкой осуществляют проверку того, достигнуто ли заданное пороговое усилие FLL (фиг.4). Если оно не достигнуто, как показано линией (b) нагрузки, дальнейшее приложение нагрузки прекращают и контейнер с сильной протечкой как можно быстрее освобождают от нагрузки.

Если контейнер 1 не дает сильной протечки, отслеживаемая сила F реакции достигнет по истечении заданного периода времени t1-t0 приложения возрастающей нагрузки порогового значения F0, и негерметичное состояние контейнера будет зарегистрировано позже.

После обнаружения сильной протечки LL и прекращения дальнейшего приложения нагрузки к контейнеру в момент времени t1 устанавливают заданный период времени t2-t1 до момента t2, в течение которого система, состоящая из контейнера 1, нагружающего элемента 5 и датчика 9 усилия, остается до достижения состояния равновесия, например, конфигурации контейнера.

Таким образом, в предпочтительном варианте t2 устанавливают на уровне максимального значения, соответствующего tmax, действительно равенство t2=tmax. Это справедливо, если испытываемый контейнер не демонстрирует, например, изменения объема при напряжении от приложения нагрузки, что приводит к уменьшению силы реакции в переходной фазе, и это уменьшение не является следствием протечки.

При достижении момента t2 или после него производят выборку и сохраняют в памяти значение отслеживаемой силы F реакции, в данном случае, преобладающей силы F2. По истечении дополнительного периода времени t3-t2 до момента t3 вновь производят выборку значения отслеживаемой силы F реакции как силы F3 и сравнивают с силой F2 реакции, которая была сохранена в памяти. Таким образом, разность ΔF сил F3 и F2 в большинстве случаев оценивают как сигнал, обозначающий протечку.

Как показано на фиг.4, также можно производить выборку и сохранять в памяти значение силы F2 на восходящем участке кривой приложения нагрузки к контейнеру 1 и ждать, когда отслеживаемая сила F повторно достигнет этого уровня на нисходящем участке кривой силы F после прекращения дальнейшего приложения нагрузки в момент t1, то есть значения, соответствующего F2, что, таким образом, обозначает, что система фактически стабилизировалась. В этом случае момент времени t2 будет определяться силой F, регистрируемой как вновь достигшая предварительно заданного и сохраненного в памяти значения F2.

На фиг.5 показана блок-схема устройства испытания на герметичность закрытых контейнеров.

В испытательной камере 13, которая является вакуумной, располагают испытываемый контейнер 1. Вакуумный насос 15 работает под управлением блока 17 синхронизации. Насос 15 откачивает воздух из камеры 13 предпочтительно с постоянной и регулируемой производительностью.

Скомбинированные нагружающий элемент 5 и датчик 9 усилия жестко установлены внутри камеры 13 и предпочтительно напротив участка 3 гибкой стенки контейнера 1 и примыкают к нему. Датчик 9 усилия генерирует электрический сигнал S(F) как функцию силы, действующей между участком 3 и контактным участком узла 9/5 из нагружающего элемента и датчика усилия, который показан как снабженный поверхностной структурой 19 для предотвращения того, что эта поверхность перекроет протечку из участка 3, если она случайно окажется там, где участок 3 входит в контакт с узлом 9/5. Такая же структура 19а находится на донной поверхности камеры 13.

Сигнал S(F) подается в момент времени tLL под управлением блока 17 синхронизации и через блок SW1 переключения в блок 21 сравнения, где в момент времени tLL выходной сигнал S(F) сравнивается с пороговым значением S0(FLL), обозначающим сильную протечку, которое предварительно задано в блоке 23.

Каждый раз, когда в момент tLL значение S0(FLL) не достигнуто сигналом S(F) усилия, блок SW2 переключения, вход которого соединен с линией передачи сигнала S(F), размыкается, прекращая дальнейшее приложение нагрузки, например, насосом 15 под управлением блока 25 управления. Если пороговое значение S(FLL) достигнуто сигналом S(F) в момент времени tLL, то сигнал S(F) подается в другой блок SW3 переключения, и под управлением блока 17 синхронизации в момент t2 фактически производится выборка преобладающего сигнала и сохранение в запоминающем устройстве 27. В устройстве 27 сохраняется значение, соответствующее силе F2 (фиг.4). Выход запоминающего устройства 27 соединен с блоком 28 сравнения, в который под управлением блока 17 синхронизации в момент t3 дополнительно подается сигнал S(F), соответствующий, в данном случае, преобладающему значению F3. В блоке 28 сравнения сравнивается значение силы в момент t2 со значением той силы, которая преобладает в момент t3. Выходной сигнал ΔF блока 28 сравнения отображает состояние протечки испытываемого контейнера 1 помимо преобладающей сильной протечки, которая обнаруживалась ранее.

Вместо того, чтобы непосредственно оценивать выходной сигнал блока 28 сравнения, можно контролировать приложение нагрузки как функцию выходного сигнала блока 28 сравнения. Формируется цепь управления с отрицательной обратной связью (не показана), в которой блок 28 сравнения сравнивает номинальное значение, соответствующее сохраненному в запоминающем устройстве 27 сигналу, с мгновенно преобладающим сигналом S(F). Как регулирующий блок в цепи управления с отрицательной обратной связью, нагружающий элемент управляется так, чтобы минимизировать выходной сигнал блока 28 сравнения. Таким образом, сигнал управления нагружающего элемента 15 используется как сигнал, обозначающий протечку.

На фиг.6 показан наиболее предпочтительный вариант выполнения запоминающего устройства 27 и блока 28 сравнения.

Выходной сигнал датчика 9 усилия в узле 9/5 выдается в блок 121 преобразования, который содержит в качестве входного каскада аналого-цифровой преобразователь 121а, за которым следует цифроаналоговый преобразователь 121b. Выходной сигнал блока 121 преобразования подается в дифференциальный усилитель 123, который дополнительно непосредственно принимает выходной сигнал от датчика 9 усилия. Выходной сигнал дифференциального усилителя 123, соответствующего блоку 28 сравнения (фиг.5), поступает в другой усилитель 125, выходной сигнал которого накладывается в точке 128 на его входной сигнал через запоминающее устройство 127. Входной сигнал в запоминающее устройство подается от выхода блока 125. Блок 129 синхронизации, аналогичный блоку 17 синхронизации (фиг.5), управляет схемой. Для сохранения в памяти сигнала, соответствующего значению силы F2 (фиг.5) в момент времени t2, блок 129 синхронизации запускает цикл преобразования в блоке 121 таким образом, чтобы на аналоговый выход поступал повторно преобразованный аналоговый выходной сигнал el0(F2).

Одновременно такой же сигнал S(F) от датчика 9 усилия подается как сигнал el(F2) на второй вход блока 123. На выходе блока 125 должен появляться нулевой сигнал. Тем не менее, обычно на выходе блока 125 будет появляться отличный от нуля сигнал, который сохраняется в запоминающем устройстве 127 по сигналу блока 129 синхронизации. В момент времени t3 (фиг.5) преобразование в блоке 121 не запускается и на входе усилителя 123 появляется сигнал, поступающий непосредственно от датчика 9 усилия, соответствующий значению силы F3, преобладавшей в момент времени t3, и от блока 121 сохраненный в памяти сигнал, соответствующий значению силы F2, преобладавшей в момент времени t2. Кроме того, сигнал со смещением от нуля, который был сохранен в блоке 127, накладывается как сигнал компенсации смещения на выходной сигнал блока 123 таким образом, что результирующий сигнал на выходе усилителя 125 является сигналом с компенсированным смещением от нуля. Это обеспечивает очень точное измерение разности сил ΔF (фиг.4).

Даже если применяется вакуум для перемещения стенки контейнера к датчику усилия и в контакт с ним, объем испытательной камеры относительно объема испытываемого контейнера не является очень критическим параметром. В известных устройствах для испытания на герметичность оценивается давление, а согласно настоящему изобретению оценивается усилие. При оценке давления, например, давления, преобладающего в окружающем испытываемый контейнер объеме, точность измерения в значительной мере зависит от объема, остающегося между стенкой испытательной камеры и стенкой испытываемого контейнера, поскольку протечка будет влиять на давление в промежуточном объеме тем больше, чем меньше выбранный промежуточный объем. Согласно настоящему изобретению посредством приложения нагрузки к стенке контейнера стенка контейнера входит в контакт с датчиком усилия. Протечка в окружающую контейнер среду будет влиять на эту силу независимо от объема окружающего пространства и, следовательно, относительного объема испытательной камеры относительно испытываемого контейнера.

С точки зрения сокращения длительности испытательных циклов рекомендуется использовать испытательные камеры, которые имеют минимальный объем относительно испытываемых в них контейнеров, если приложение нагрузки осуществляется посредством вакуумирования (фиг.3). Посредством выбора установившейся нагрузки, соответствующей F0, и усилия и соответствующего сигнала S(F) может быть выбран и задан уровень измерения. Поскольку гибкая часть стенки при ее выгибании будет входить в контакт с датчиком усилия и/или нагружающим элементом на последовательно возрастающей площади контакта, в отношении варианта осуществления изобретения, показанного на фиг.3, установление большего нагружающего перепада давлений Δр будет приводить к сверхпропорциональному росту нагружающей силы F. Это соответствует усилению используемого сигнала ΔF (фиг.4). В свою очередь, это значительно повышает точность всей измерительной системы и облегчает установление диапазона оцениваемых сигналов.

В предпочтительном варианте осуществления изобретения испытываются пакеты, заполненные продуктом. На фиг.7 и 8 показано упрощенное изображение двух половин испытательной камеры или испытательной полости, соответствующей камере 13 на фиг.3, специально приспособленной для испытания пакетов.

В основании 30 (фиг.7) выполнена выемка 32, конфигурированная в соответствии с испытываемым в ней пакетом 34 (показан пунктирной линией). Например, в основании 30 использована одна или более всасывающих линий 36, соединяемых с вакуумным насосом, соответствующим насосу 15.

Верхняя плита 37 (фиг.8), которая аналогична нижней плите 30, имеет выемку 38, которая, когда верхняя плита 37 расположена на нижней плите 30, образует совместно с выемкой 32 испытательную камеру или испытательную полость. Нижняя поверхность 40b и верхняя поверхность 40а двух плит 30 и 37 тесно и с вакуумом прилегают друг к другу и, если необходимо, снабжены соответствующими уплотнительными элементами, расположенными по всей периферии вокруг выемок 32/38. В одной, возможно в обеих из плит 30, 37, расположен датчик 42 усилия с большой чувствительной поверхностью 44, точно соответствующей конфигурации испытательной камеры. Датчик 42 усилия предпочтительно работает по принципу датчика сопротивления, то есть нажим на поверхность 44 будет генерировать силу, соответствующую давлению, умноженному на площадь поверхности контакта, которая будет немного изгибать датчик сопротивления, таким образом, генерируя электрический сигнал S(F), соответствующий показанному на фиг.5.

Очевидно, что могут использоваться другие датчики усилия на основе других физических принципов, при этом предпочтительны датчики усилия, которые работают с минимальным механическим перемещением. Может использоваться, например, пьезоэлектрический датчик усилия.

Когда испытательная камера, сформированная двумя выемками 32 и 38 (фиг.7 и 8) для испытания пакетов выполнена так, что она точно соответствует конфигурации испытываемого в ней контейнера 1 (пакета), можно получать дополнительную информацию, особенно о сильных протечках, посредством измерения электрического полного сопротивления снаружи от испытываемого контейнера, которое изменяется каждый раз, когда, например, жидкое содержимое негерметичного контейнера вытесняется или высасывается наружу из контейнера. Только в нижней плите 30 (фиг.7) (не показано в верхней плите 37 на фиг.8) внутренняя поверхность испытательной камеры может содержать электроды 44. Каждый второй электрод 44 соединен одним входным соединителем 46 с блоком 48 измерения полного сопротивления, а каждый расположенный между ними электрод - со входным соединителем 49. Блок 48 измерения полного сопротивления может измерять полное сопротивление по переменному току и/или полное сопротивление по постоянному току, предпочтительно - полное сопротивление по постоянному току. Таким образом, каждый раз, когда к контейнеру, такому как пакет 34, прилагают нагрузку и жидкое или вязкое содержимое выдавливается в испытательную камеру, независимо от измерения сильной протечки изменение измеряемого блоком 48 полного сопротивления будет обозначать такую протечку, и выходной сигнал блока 48 измерения полного сопротивления прекратит дальнейшее приложение нагрузки к контейнеру.

Для очистки испытательной камеры в случае, когда содержимое негерметичного контейнера вылилось наружу в испытательную камеру, могут применяться дополнительные линии или трубы (не показаны), сообщающиеся с испытательной камерой и соединенные с источником жидкой и/или газообразной очищающей среды, такой как воздух, или азот, и/или смывающая жидкая среда под давлением. Кроме того, в стенки испытательной камеры может быть включен нагреватель для осушки и дополнительной очистки загрязненной испытательной камеры.

Со ссылками на фиг.9 и 10 описан наиболее важный признак, который используется независимо от того, работает ли система в соответствии с фиг.1 или 2 или в соответствии с фиг.3.

Каждый раз, когда к испытываемому контейнеру 1 прилагают нагрузку, по меньшей мере две части стенки контейнера, которые расположены против друг друга и обозначены на фиг.9 и 10 номерами 51а и 51b, будут сильно прижаты к узлу из нагружающего элемента/датчика усилия или, в общем случае, к поверхностям. Каждый раз, когда имеется протечка в стенке контейнера, она может быть закупорена поверхностью. Таким образом, на всех участках, к которым в ходе приложения к контейнеру нагрузки будет прижиматься участок стенки, применяют поверхностную структуру таким образом, чтобы поверхность входила в контакт со стенкой контейнера 1 только на отдельных участках контакта, оставляя существенные части стенки не контактирующими. Это можно осуществлять посредством расположения сетчатого или решетчатого элемента между соответствующими поверхностями и частями стенки контейнера 1 или посредством огрубления таких поверхностей механической обработкой, например травлением или пескоструйной обработкой. Механические опоры 53 (фиг.9 и 10), которые входят в контакт с соответствующими отдельными участками стенки контейнера, сформированы посредством микроструктурирования соответствующей поверхности. В отношении варианта осуществления изобретения, показанного на фиг.7 и 9, рекомендуется, чтобы поверхности соответствующих плит 30 и 37, которые формируют выемки 32 и 38, были механически обработаны для получения огрубленной микроструктуры. Таким образом, предотвращается то, что любая протечка в стенке контейнера может быть перекрыта, когда участок стенки контейнера с протечкой прижимается к поверхности системы, будет ли это поверхность нагружающего элемента, поверхность датчика усилия, или другая часть поверхности испытательной камеры.

Диаграммы силы относительно времени показаны на фиг.11а для очень больших и больших протечек VGL, на фиг.11b для малых протечек, а на фиг.11c для герметичных контейнеров.

Блок 201 (фиг.12) синхронизации инициирует в момент времени t10 приложение нагрузки к испытываемому контейнеру 1. В варианте, соответствующем фиг.3, блок 201 синхронизации инициирует откачивание воздуха из испытательной камеры 13.

Это показано на фиг.12 как сигнал BIST/t10 начала приложения нагрузки.

По истечении фиксированного заданного периода времени ΔТ выходной сигнал S(F) датчика усилия сравнивается с первым опорным сигналом RFVGL, предварительно заданным в источнике 107 предварительно заданных сигналов. Блок 201 синхронизации в момент времени t10+ΔT запускает блок 102 сравнения.

Если по истечении периода времени ΔТ реально отслеживаемое усилие, соответствующее электрическому сигналу S(F) на фиг.12, не достигло значения опорного сигнала очень сильной протечки RFVGL (линия I на фиг.11а), это означает, что существует очень сильная протечка VGL. Это обнаруживается блоком 109 сравнения, генерирующим выходной сигнал очень сильной протечки VGL. Если согласно характеристикам, показанным в блоке 109 (фиг.12), выходной сигнал запущенного блока сравнения в момент времени t11=t10+ΔT еще имеет высокое значение, обозначая наличие очень сильной протечки VGL, выходной сигнал выдается как выходной сигнал очень сильной протечки VGL. Если нагружающее усилие F достигло и пересекло опорный уровень RFVGL согласно линии II (фиг.11а), выходной сигнал очень сильной протечки VGL не генерируется.

Сигнал очень сильной протечки VGL прекращает цикл приложения нагрузки, поскольку она могла бы выдавливать содержимое испытываемого контейнера в окружающее пространство.

Как показано линией II (фиг.11а), когда очень сильная протечка VGL не возникает, приложение нагрузки к испытываемому контейнеру продолжается до следующего момента времени t13. В момент времени t13 блок 201 синхронизации выключает привод приложения нагрузки, который является либо механическим приводом 7, либо вакуумным насосом 15.

Кроме того, положение блока 201 синхронизации запускает блок 111 сравнения, в который подается другое опорное значение сильной протечки RFGL, генерируемое источником 113 опорного сигнала. Если в момент времени t13 сила, отслеживаемая датчиком усилия, не достигла опорного значения сильной протечки RFGL, блок 111 сравнения генерирует выходной сигнал сильной протечки GL, обозначающий, что испытываемый контейнер имеет сильную протечку GL. В данном случае также предпринимаются определенные действия в отношении дальнейшей работы системы испытания.

Если обоими блоками 109, 111 сравнения инициируются сигналы очень сильной протечки VGL или сильной протечки GL, блок 201 синхронизации в большинстве случаев восстанавливает исходное положение, поскольку испытание завершено, и качество испытываемого контейнера 1 установлено. Это схематически показано на фиг.12 сигналом RS201. Если восстановления исходного положения не происходит сразу после момента времени t13, значение сигнала S(F)(t13) силы, отслеживаемой датчиком усилия, сохраняется в сохраняющем или запоминающем устройстве 117. Выход сохраняющего или запоминающего устройства 117 соединен с одним входом блока 119 формирования разности, тогда как второй вход этого блока 119 соединен с выходом S(F) датчика усилия. По истечении предварительно устанавливаемого времени ТТ цикла испытания, начинающегося в момент времени t13 или в момент сохранения данных в запоминающем устройстве 117, (схематически показано блоком 121 на фиг.12), сигнал ΔF разности сил подается в другой блок 125 сравнения, запускаемый по истечении времени ТТ испытания.

При помощи дополнительного источника 127 опорного значения в блок 125 сравнения подается опорное значение разности сил ΔFREF. Как описано ниже, значение опорного сигнала разности сил ΔFREF может контролируемым образом изменяться во времени, и/или опорное значение φR, к которому привязано значение ΔFREF, может также контролируемым образом изменяться во времени.

Если сигнал разности сил ΔF в момент времени t13+TT больше опорного значения разности сил ΔFREF, то в блоке 125 генерируется сигнал FL, обозначающий малую протечку испытываемого контейнера. Это соответствует ситуации, показанной на фиг.11b. Если сигнал разности сил ΔF не достигает опорного значения разности сил ΔFREF, то контейнер считается герметичным, поскольку не был генерирован ни один из сигналов очень сильной протечки VGL, сильной протечки GL и малой протечки FL. Это соответствует фиг.11с.

Если сигнал очень сильной протечки VGL генерирован в соответствии с фиг.12, то независимо от варианта устройства (фиг.1, 2 и 3) дальнейшее приложение нагрузки немедленно прекращается. В варианте, соответствующем фиг.3, вакуумный насос 15 немедленно отключается от испытательной камеры 13. Это необходимо из-за того, что при очень сильной протечке вакуумный насос 15 может быть загрязнен протекающим содержимым контейнера 1.

В испытательной системе с множеством камер в поточной линии с использованием варианта осуществления изобретения, показанного на фиг.3, появление сигнала сильной протечки GL и, возможно, даже появление сигнала малой протечки FL, обозначающего малую протечку, приводит к отключению или "игнорированию" этой камеры и прекращению подачи в камеру испытываемых контейнеров, тогда как другие камеры продолжают работать и выполнять испытания вновь подаваемых контейнеров.

Игнорирование испытательной камеры 13, в которой контейнер был идентифицирован как имеющий сильную или даже малую протечку, осуществляется так, чтобы не влиять на результаты дальнейших испытаний в этой камере и, в частности, не загрязнять соединенный с ней вакуумный насос 15 вследствие всасывания содержимого протекающего контейнера в такой насос. Нормальное функционирование этой игнорированной камеры восстанавливается в ходе дальнейших циклов испытаний в других камерах после удаления негерметичного контейнера.

Восстановление нормального функционирования может осуществляться посредством нагрева камеры 13, омывания ее жидкостью и/или газом, предпочтительно азотом, особенно нагретым газом.

Глядя на фиг.11а и 11b, можно обнаружить, что задание опорного значения сильной протечки RFGL и, особенно, задание опорного значения разности сил ΔFREF может быть очень критическим и может очень сильно влиять на точность работы системы. Такие факторы, как окружающая температура, допуски при изготовлении контейн