Способ металлографического определения магния или его сплавов в солевой смеси отходов магниевого производства

Иллюстрации

Показать всеИзобретение относится к области металлографических исследований цветных металлов и может быть использовано при экспрессном металлографическом анализе магния в солевых смесях. Солевые отходы магниевого производства предварительно перемешивают в расплавленном состоянии, охлаждают. Осуществляют подготовку шлифа путем шлифовки и полировки поверхности, фотографируют исследуемую структуру в рассеянном свете, вводят изображение в компьютер. На персональном компьютере обрабатывают снимки путем подсчета количества частиц компонентов шлифа в двухфазной структуре, для чего выделяют на полученном снимке прямоугольную область с наибольшим размером площади частиц металла на шлифе. С помощью компьютера выделяют на структуре шлифа темные солевые и светлые металлические участки и по светлым участкам определяют количество частиц магния на площади шлифа. Изобретение позволяет за счет более равномерного распределения металлического магния в шлифе повысить точность количественного определения магния или его сплавов в твердой солевой смеси, и по результатам анализа определять возможность дальнейшей переработки с целью извлечения ценного компонента. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области металлографических исследований цветных металлов и может быть использовано при определении металлического магния или его сплавов в солевой смеси, а именно в отходах, полученных при производстве магния и его сплавов в солевой смеси отходов магниевого производства.

Известен способ металлографического анализа с использованием компьютерной технологии (ст. Проведение количественного металлографического анализа с использованием компьютерной технологии. - Е.Е.Бадиян, А.Г.Тонкопряд, Н.А.Сахарова, О.В.Шеховцов, Р.В.Шуринов, Ж. Заводская лаборатория, Диагностика материалов, №2. - 2005, стр.32-34), включающий приготовление шлифов, подготовку шлифа методом травления с целью выявления структуры, сканирование поверхности образцов или сканирование микрофотографий при помощи планшетного сканера AcerScan Prisa 3320 Р с максимально возможным оптическим разрешением, составляющим 600 точек на дюйм. После получения изображения поверхности образца и предварительного редактирования снимка все элементы структуры - зерна поликристалла или частицы второй фазы, окрашивались в различные цвета. В результате такой обработки каждый элемент структуры образца был окрашен индивидуальным цветом, однозначно определенным в цветовом пространстве RGB. Определение площади зерен каждого цвета и количественное соотношение фаз осуществляли с помощью программы Adobe Photoshop 6.0. Предлагаемая методика используется при определении структурных характеристик образцов, содержащих элементы структуры сложной формы. Так возможно определить содержание перлита в стали и графита в сером чугуне, которое составляет 41 и 6% соответственно.

Недостатком данного способа является то, что металлографическое исследование проводится для определения содержания примесей в металлах. Применение данного способа для металлографического определения магния или его сплавов в солевых смесях по данному методу приведет к длительности процесса. Кроме того, дополнительная операция травления поверхности шлифа является неприемлемой для солевой смеси, так как под воздействием жидких сред поверхность шлифа из соли разрушится.

Известен способ проведения металлографических исследований оловянистых бронз (Пат РФ №2273014, опубл. 27.03.2006), по количеству общих признаков принятый за ближайший аналог-прототип и включающий подготовку шлифа, его травление в 1%-ном растворе хлорной меди в соляной кислоте, промывка шлифа спиртом, исследование структуры металла на микроскопе, фотографирование исследуемой структуры, обработку снимков на персональном компьютере с помощью программы компьютерной обработки изображения - «КОИ», которая позволяет подсчитать количество и средний размер структурных составляющих двухфазной структуры при условии, что одна фаза имеет монотонный цвет.

Недостатком данного способа проведения металлографических исследований является то, что он позволяет исследовать упрочняющую фазу - эвтектоид (α+δ) в оловянистых бронзах, и не пригоден для количественного определения металлического магния или его сплавов в солевых смесях, так как в нем предусмотрена дополнительная обработка шлифа методом химического травления реагентами. Обработка поверхности травлением не может быть применена для исследования металлической фазы в солевой смеси, так как при химическом травлении солевая составляющая растворяется и поверхность шлифа разрушается. В связи с этим данный способ не может быть применен для металлографического определения магния в сложной солевой системе солей.

Технический результат направлен на устранение недостатков прототипа и позволяет определять металлический магний или его сплавы металлографическим методом в солевой смеси, а также за счет более равномерного распределения металлического магния в шлифе повысить точность количественного определения магния или его сплавов в твердой солевой смеси, что позволяет определять магний в любой солевой смеси. По результатам анализа позволяет сделать оценку дальнейшей переработки с целью извлечения ценного компонента - металлического магния из солевой смеси отходов магниевого производства.

Технический результат достигается тем, что предложен способ металлографического определения магния или его сплавов в солевой смеси отходов магниевого производства, характеризующийся тем, что солевые отходы магниевого производства предварительно перемешивают в расплавленном состоянии, охлаждают, осуществляют подготовку шлифа путем шлифовки и полировки поверхности, фотографируют исследуемую структуру в рассеянном свете, вводят изображение в компьютер, обрабатывают снимки на персональном компьютере путем подсчета количества частиц компонентов шлифа в двухфазной структуре, для чего выделяют на полученном снимке прямоугольную область с наибольшим размером площади частиц металла на шлифе, с помощью компьютера выделяют на структуре шлифа темные солевые и светлые металлические участки и по светлым участкам определяют количество частиц магния на площади шлифа.

Кроме того, расплавленные отходы перемешивают не более 40 минут.

Кроме того, расплав охлаждают до температуры менее 40°С.

Металлический магний в солевой смеси - отходах магниевого производства, располагается неравномерно в виде монолитных слоев металла и соли, это приводит к неточности определения магния в смеси. Поэтому перед приготовлением шлифа расплавленные отходы необходимо перемешивать в отдельной емкости. Предварительное перемешивание не более 40 минут позволяет разбить слой магния на мелкие частицы и распределить их равномерно в смеси и тем самым создать однородную по составу смесь, что приводит к повышению точности определения частиц магния в солевой смеси и тем самым к точности количественного определения магния.

Перемешивание отхода магниевого производства более 40 минут нежелательно из-за больших трудо- и энергозатрат, а также из-за получения очень мелких частичек магния, что затрудняет сканирование и подсчет частиц в смеси.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе количественного металлографического определения магния или его сплавов в солевых смесях, изложенных в пунктах формулы изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Заявленные признаки являются новыми и не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

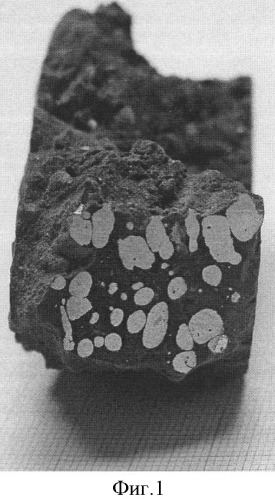

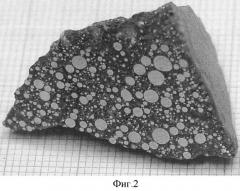

На чертежах приведены структура шлифов в зависимости от состава шлама и времени перемешивания.

На фиг.1 указан шлиф - шлам, полученный после приготовления магниевого сплава, например марки AS31HP. Время перемешивания составило 1,5-2 минуты, поэтому шлам характеризуется большой вязкостью и неравномерностью распределения металла в солевой смеси. Это снижает точность металлографического анализа.

На фиг.2 показан шлиф - шлам после рафинирования магния-сырца марки Мг95. Время перемешивания составило 10-15 минут. После перемешивания получили достаточно однородную смесь металлического магния в солевой смеси. Это позволяет наиболее точно определить количество металла в смеси.

На фиг.3 показан шлиф - шламоэлектролитная смесь, получаемая при электролитическом получении магния в электролизерах. Время перемешивания составило 40 минут. После перемешивания шлам характеризуется сравнительно малой вязкостью и достаточностью однородного состава металлического магния в солевой смеси. Это позволяет наиболее точно определить количество металла в смеси.

Пример осуществления способа.

В качестве твердой солевой смеси используют отходы процесса электролитического получения магния и рафинирования его от примесей, приготовления сплавов магния при помощи флюсов, которые содержат металлический магний или его сплавы, в частности отработанный электролит магниевых электролизеров, шламы, образующиеся при получении магниевых сплавов, донные остатки печей для рафинирования магния или получения магниевых сплавов.

Процесс электролитического получения магния ведут в электролизерах, заполненных электролитом в количестве 25-30 тонн. Электролит состоит из хлоридов натрия, калия и магния. По мере разложения хлорида магния на магний и хлор, в электролизер подгружают расплавленный хлорид магния 6 раз в сутки по 1-1,5 тонны. Магний извлекают из электролизера 6 раз в сутки, хлор непрерывно отводят через систему отсоса, температуру электролита поддерживают в пределах 665-670°С. В процессе электролиза в донной части электролизера оседают оксиды магния, кремния, алюминия, соединения титана и железа, так называемый шлам, накопление которого приводит к снижению показателей процесса. Шлам удаляют один раз в 7 дней с помощью вакуум-ковша совместно с донной частью электролита в количестве 3-3,5 тонн. Шламоэлектролитная смесь содержит, мас.%: 2-4 MgO, 5-10 MgCl2, 0,5-1 Mg, 0,5-1,0 SiO2+Al2О3.

Шламы магниевого производства - донные остатки при рафинировании магния или при получении магниевых сплавов и из тигля тигельной печи в виде расплава сливают в емкость-короб следующего состава, мас.%: магний - 15-40, оксид магния - 11,4-32,3, хлор-ион - 27,7-29,6 (См. кн. Щеголев В.И., Лебедев О.А. Электролитическое получение магния. - М.: Издательский дом «Руда и металлы». 2002 г., стр.300-311). Шлам перед охлаждением и отбором пробы на шлиф перемешивают в течение 15 минут. После перемешивания шлама в тигле ручным инструментом (специальной ложкой) отбирают из емкости 1-2 кг расплавленного шлама и заливают в изложницу. Шлам охлаждают до температуры менее 40°С и разбивают на куски. Из разбитых кусков отбирают не менее трех кусков размером 50-100 мм и начинают готовить шлиф. Для чего поверхность каждого куска предварительно обрабатывают на электроточиле ЭТ-62, затем полируют шлифовальными шкурками с размером частиц 180 и 360. Подготовленные шлифы фотографируют в рассеянном свете, например цифровым фотоаппаратом, с выбором размера кадра таким образом, чтобы можно было выбрать область, где бы помещалось от 10 до 10000 капелек металла, получив двухфазную систему яркости - светлую, содержащую металлический магний и темную, содержащую солевые отходы - хлориды натрия, калия, магния, кальция, оксиды магния и др. компонентов. Полученные фотографии переносят в компьютер. В полученных рисунках (файл в формате jpg/jpeg или bmp) на компьютере с программой Microsoft Photo Editor 3.01 или Irfan View 3.75 для работы с изображениями выделили прямоугольную область шлифа и сохранили ее в виде рисунка (файл в формате jpg/jpeg или bmp). Полученные рисунки анализировали в программе Image Expert Pro 3.0. Сначала проводили бинаризацию по Лагранжу. Для чего определили по количеству светлых и темных точек общую площадь частиц металла на шлифе в процентах от площади шлифа. Полученные на шлифах площади частиц металла на шлифе в процентах от площади шлифа являются данными, показывающими объемную долю магния в шламе, определили количественное содержание металлического магния и долю магния в шлифе и соответственно в солевой смеси, которая равна 33,6 об.%.

Необходимость количественного металлографического определения магния металлического или его сплавов в хлоридных солевых смесях - отходах производства магния и его сплавов, связана с оценкой потерь металлического магния с отходами, а также выявление необходимости дальнейшей переработки солевой смеси с целью извлечения металлического магния. Изобретение позволяет с достаточной степенью точности определить количество металлического магния в объемных частях в солевой смеси.

1. Способ металлографического определения магния или его сплавов в солевой смеси отходов магниевого производства, характеризующийся тем, что солевые отходы магниевого производства предварительно перемешивают в расплавленном состоянии, охлаждают, осуществляют подготовку шлифа путем шлифовки и полировки поверхности, фотографируют исследуемую структуру в рассеянном свете, вводят изображение в компьютер, обрабатывают снимки на персональном компьютере путем подсчета количества частиц компонентов шлифа в двухфазной структуре, для чего выделяют на полученном снимке прямоугольную область с наибольшим размером площади частиц металла на шлифе, с помощью компьютера выделяют на структуре шлифа темные солевые и светлые металлические участки и по светлым участкам определяют количество частиц магния на площади шлифа.

2. Способ по п.1, в котором расплавленные отходы перемешивают не более 40 мин.

3. Способ по п.1, в котором расплав охлаждают до температуры менее 40°С.