Способ синтеза литированного оксида кобальта

Иллюстрации

Показать всеИзобретение относится к области синтеза литированного оксида кобальта (LiCoO2), используемого в качестве катодного материала для литий-ионных аккумуляторов. Согласно изобретению в смесь исходных компонентов вводят, по крайней мере, одну допирующую добавку в виде MgO, TiO2 и Al2O3 в суммарном количестве от 0,5 до 5,0% (мас.) по отношению к массе исходной смеси, а процесс отжига проводят в две стадии: сначала исходную смесь отжигают при температуре 600-800°С, после чего полученную шихту перемешивают и отжигают при температуре 800-1000°С. Техническим результатом изобретения является снижение энергозатрат и усовершенствование способа синтеза. 6 ил.

Реферат

Изобретение относится к области синтеза литированного оксида кобальта (LiCoO2), используемого в качестве катодного материала для литий-ионных аккумуляторов.

Основными катодными материалами для литий-ионных аккумуляторов являются дотированные оксиды кобальта, никеля и марганца или комбинаций на их основе. В настоящее время, несмотря на свою высокую стоимость, LiCoO2 отличается подавляющим преимуществом при использовании в литий-ионных аккумуляторах. Причинами этого являются достаточно высокие значения теоретических удельных значений емкости (274 мА·ч/г) и энергии (1070 мВт·ч/г), высокое номинальное напряжение, хорошая циклируемость, термическая стабильность и относительная простота приготовления литированного оксида кобальта.

Известны низкотемпературные способы синтеза литированного оксида кобальта: гидротермальный с помощью флюсов, золь-гель метод и т.д., в частности способ, включающий получение растворов солей металлов карбоновых кислот (чаще всего ацетатов) в многоатомных спиртах. Термодеструкции при 700-750°С подвергаются гели металлов, образованные вследствие поликонденсации спиртов с многоосновными кислотами. После тепловой обработки получается LiCoO2 [1].

Известен способ синтеза LiCoO2 [2], включающий экстракцию лития и кобальта из водных растворов концентратом монокарбоновых кислот с отгонкой избытка последних при температуре 265-275°С и пиролиз кубового остатка, содержащего карбоксилаты лития и кобальта, при температуре 500-550°С.

Известен способ [3], согласно которому LiCoO2 получают путем смешения растворов гидроксида лития и ацетата кобальта в присутствии органических оснований и гидроксида аммония для поддержания рН 7. Введение гидроксидов инициирует гидролиз ацетатов и образование гелеобразного осадка. Следующая стадия связана с нагреванием при 60-150°С с образованием ксерогеля. Конечная температура нагревания составляет 300-600°С.

Недостатками указанных низкотемпературных методов являются использование дорогих солей металлов и необходимость отгонки больших объемов растворителя, а также значительное снижение удельной разрядной емкости при циклировании (более 1,5 мА·ч/г за один цикл).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ синтеза литированного оксида кобальта высокотемпературной обработкой карбоната или гидроксида лития и оксида кобальта Со3O4. Исходные материалы смешивают в соотношении литий: кобальт = 1:1, подвергают отжигу в печи при температуре 600-900°С в течение 20 часов. После охлаждения продукт измельчают в мельнице в среде этанола [4] - прототип.

Недостатками способа являются значительная энергоемкость процесса, заключающаяся в необходимости проведения процессов конечного измельчения и сушки полученной суспензии LiCoO2, а также использование этанола.

Технической задачей изобретения является снижения энергозатрат и исключение использования этанола при повторном измельчении за усовершенствование способа синтеза литированного оксида кобальта.

Поставленная задача решается тем, что в способе синтеза литированного оксида кобальта высокотемпературной обработкой карбоната или гидроксида лития и оксида кобальта Со3O4, включающем смешивание исходных материалов в соотношении литий: кобальт = 1:1, отжиг в печи и охлаждение, согласно изобретению в смесь исходных компонентов вводят, по крайней мере, одну допирующую добавку в виде MgO, TiO2 и Al2О3 в суммарном количестве от 0,5 до 5,0% (мас.) по отношению к массе исходной смеси, процесс отжига проводят в две стадии: сначала исходную смесь отжигают при температуре 600-800°С, после чего полученную шихту перемешивают и отжигают при температуре 800-1000°С.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как реакция твердофазного синтеза LiCoO2 из смеси порошков исходных веществ наиболее полно протекает при увеличении температуры (более 800°С) и продолжительности процесса. Однако, помимо высоких энергозатрат, такие условия синтеза имеют следствием повышенное выделение соединений лития и образование локальных включений непрореагировавшего оксида кобальта, что снижает качество синтезированного LiCoO2 и отрицательно сказывается на его электрохимических параметрах. Кроме того, при температурах свыше 900°С происходит частичное разложение LiCoO2 с образованием исходных веществ. То есть при таких температурах, с одной стороны, происходит заметное выделение в окружающую среду аэрозолей литиевых соединений, а с другой стороны, разложение уже образовавшегося LiCoO2.

Введение допирующих добавок приводит к стабилизации литиевых соединений как в смеси исходных реагентов в процессе синтеза при температуре менее 900°С, так и внутри структуры LiCoO2 при повышенных температурах (900-1000°С), что создает условия для завершения процесса его синтеза.

Процесс электрохимической интеркаляции-деинтеркаляции (внедрения-выхода) ионов лития в структуру LiCoO2 сопровождается механической деформацией его кристаллической структуры, вызывая ее частичное разрушение, следствием чего является снижение удельной емкости материала в процессе циклирования. Допирующие добавки, находясь в составе LiCoO2, повышают стабильность его электрохимических свойств при циклировании за счет стабилизации кристаллической структуры. Указанное действие особенно заметно проявляется при высоких температурах.

Проведение процесса отжига (синтеза) в две стадии способствует еще большей стабилизации кристаллической структуры LiCoO2. Первый этап проводится при температуре начала процесса образования LiCoO2 (600-800°С). На этой стадии процесса синтеза часть исходного литиевого соединения химически связывается с атомами допантов, в результате чего вторая (высокотемпературная) стадия не сопровождается безвозвратным выделением (потерей) литиевых соединений в окружающую среду. Конечная (высокотемпературная) стадия синтеза с использованием допирующих добавок позволяет получить довольно мягкий порошок LiCoO2, не требующий операции конечного измельчения, что исключает использование растворителя.

Таким образом, предлагаемое техническое решение обладает совокупностью существенных признаков (использование допирующих добавок и проведение синтеза LiCoO2 в две стадии - при 600-800°С и 800-1000°С), достаточной для достижения обеспечиваемого изобретением технического результата, так как приводят к снижению энергозатрат вследствие проведения первой стадии отжига (синтеза) при пониженной температуре и исключения операции выпарки растворителя (этанола) и операции окончательного измельчения, а также к исключению использования самого растворителя. Кроме того, указанные существенные признаки существенно повышают эффективность LiCoO2 за счет снижения потерь удельной емкости в процессе электрохимического циклирования и уменьшения потери литиевых соединений в окружающую среду, что также приведет к улучшению экологической обстановки производства LiCoO2. Аналогичный результат имеет частичная замена высокотоксичного кобальтового соединения на безопасные допирующие материалы.

Указанная совокупность признаков находится во взаимосвязи, так как использование их в отдельности друг от друга не способствует достижению положительного технического результата, а, напротив, приводит к необоснованным энергетическим и материальным затратам и к ухудшению качества получаемого LiCoO2.

Сущность изобретения поясняется фиг.1-6.

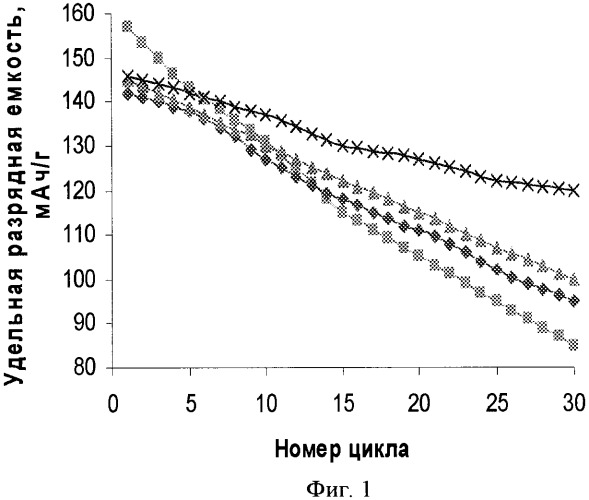

Фиг.1 - циклирование образцов LiCoO2, синтезированных:

- в одну стадию при 900°С в течение 16 ч ;

- с добавлением TiO2 в две стадии - 650°С (3 ч) и 900°С (16 ч) при содержании TiO2 в исходной смеси: ⋄ - 0; Δ - 0,5%; × - 1,0%;

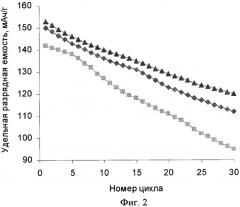

Фиг.2 - циклирование образцов LiCoO2, синтезированных с добавлением MgO в две стадии - 650°С (3 ч) и 900°С (16 ч).

Содержание MgO в исходной смеси: - 0; ⋄ - 0,5%; Δ - 1,0%.

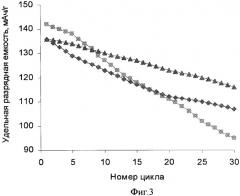

Фиг.3 - циклирование образцов LiCoO2, синтезированных с добавлением MgO и TiO2 в две стадии - 650°С (3 ч) и 900°С (16 ч). Суммарное содержание MgO и TiO2 в исходной смеси: - 0; ⋄ - 1,0%; Δ - 2,0%.

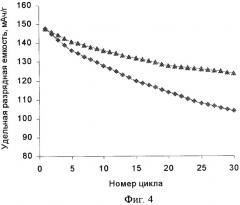

Фиг.4 - циклирование образцов LiCoO2, синтезированных с добавлением MgO и TiO2 в две стадии - 700°С (2,5 ч) и 960°С (5,5 ч). Суммарное содержание MgO и TiO2 в исходной смеси: ⋄ - 0; Δ - 1,5%.

Фиг.5 - циклирование образцов LiCoO2, синтезированных с добавлением MgO и TiO2 с суммарным содержанием 2,9% (мас.) в различных режимах:

- в одну стадию при 750°С (5 ч);

⋄ - в одну стадию при 970°С (4 ч);

Δ - в две стадии при 750°С (5 ч) и при 970°С (4 ч).

Фиг.6 - циклирование образцов LiCoO2, синтезированных с добавлением Al2О3:

- в одну стадию при 900°С в течение 10 ч;

Δ - в одну стадию при 900°С в течение 10 ч с добавлением Al2О3 в количестве 3,5%;

⋄ - в две стадии при 750°С (3 ч) и при 960°С (3,5 ч) с добавлением Al2О3 в количестве 2,5%.

Осуществление способа подтверждается следующими примерами.

Пример 1 осуществления способа.

Берут порошок карбоната лития (Li2СО3) (средний размер частиц 26 мкм) и порошок оксида кобальта (Со3O4) (средний размер частиц 5 мкм) в мольном соотношении металлов 1:1, тщательно перемешивают до получения однородной исходной смеси реагентов (*).

Одну часть исходной смеси (*) нагревают в печи при доступе воздуха до 900°С и выдерживают при данной температуре в течение 16 ч с последующим охлаждением и измельчением. Образец LiCoO2, полученный в результате одностадийного отжига, имел вид довольно жестких агломератов размером до 3 см, нуждающихся в доведении до требуемой кондиции (порошка со средним размером частиц 10 мкм) с помощью трудоемкого измельчения в шаровой мельнице. Рентгенофазовый анализ полученного материала показал его соответствие высокотемпературной модификации LiCoO2.

Из полученного порошка готовится катодный материал: в аргоновой атмосфере образец смешивается с электропроводящей добавкой из ацетиленовой сажи и связующего и помещается в электрохимическую ячейку с электролитом на основе LiClO4 (1M раствор в смеси пропиленкарбоната и диметоксиэтана, взятой в соотношении 7:3) и литиевым металлическим анодом. Циклирование (определение емкостных характеристик в режиме заряд-разряд) образцов проводили в диапазоне напряжений 4,3-3,0 В при температуре 20°С. Плотность тока в процессе циклирования поддерживалась на уровне 20 мА на 1 г LiCoO2, что в пересчете на видимую поверхность электрода составляла от 0,2 до 1,0 мА/см2.

7 частей исходной смеси реагентов (*) готовят к отжигу следующим образом:

- одну часть оставляют в неизменном состоянии;

- ко второй части добавляют TiO2 до его содержания 0,5%;

- к третьей части добавляют TiO2 до его содержания 1,0%;

- к четвертой части добавляют MgO до его содержания 0,5%;

- к пятой части добавляют MgO до его содержания 1,0%;

- к шестой части добавляют TiO2 и MgO до их суммарного содержания 1,0%;

- к седьмой части добавляют TiO2 и MgO до их суммарного содержания 2,0%.

Все 7 приготовленных таким образом частей нагревают в печи при доступе воздуха до 650°С и выдерживают при данной температуре в течение 3 ч с последующим охлаждением и перемешиванием. После этого вновь нагревают до 900°С, выдерживают в течение 16 ч и охлаждают.

Образец LiCoO2, полученный в результате отжига исходной смеси без добавок, аналогично полученному в одну стадию образцу также имел вид жестких агломератов. Рентгенофазовый анализ этого образца LiCoO2 показал наличие Со3O4 из-за потери части литиевого соединения вследствие испарения, что свидетельствует о неполноте протекания процесса синтеза.

Остальные 6 образцов имели вид порошков, не нуждающихся в дальнейшем измельчении. Рентгенофазовый анализ показал их соответствие высокотемпературной модификации LiCoO2.

В соответствии с методикой, изложенной в данном примере, из синтезированных материалов готовятся катодные материалы, которые циклируются в составе электрохимических ячеек.

Основным показателем работоспособности катодного материала (при близких значениях начальной удельной разрядной емкости) является эффективность циклирования, определяемая значением удельной деградации емкости (среднее падение удельной разрядной емкости за один цикл, мА·ч/г). Представленные на фиг.1, 2 и 3 зависимости свидетельствуют о том, что наибольшее значение деградации емкости имеют образцы, синтезированные в одну или две стадии без допирующих добавок, а добавка TiO2 и MgO, взятых как отдельно, так и вместе, понижает значение деградации разрядной емкости, увеличивая тем самым эффективность циклирования.

Пример 2 осуществления способа.

Две части исходной смеси реагентов (*) готовят к отжигу следующим образом:

- одну часть оставляют в неизменном состоянии;

- ко второй части добавляют TiO2 и MgO до их суммарного содержания 1,5%.

Обе части нагревают в печи при доступе воздуха до 700°С и выдерживают при данной температуре в течение 2,5 ч с последующим охлаждением и перемешиванием. После этого вновь нагревают до 960°С, выдерживают в течение 5,5 ч и охлаждают.

Образец LiCoO2, полученный в результате отжига исходной смеси без добавок, имел вид жестких агломератов. Рентгенофазовый анализ этого образца LiCoO2 показал наличие Со3O4 из-за потери части литиевого соединения вследствие испарения, что свидетельствует о неполноте протекания процесса синтеза.

Второй образец имел вид порошка, не нуждающегося в дальнейшем измельчении. Рентгенофазовый анализ показал его соответствие высокотемпературной модификации LiCoO2.

В соответствии с методикой, изложенной в примере 1, из синтезированных материалов готовятся катодные материалы, которые циклируются в составе электрохимических ячеек.

Представленные на фиг.4 зависимости показывают, что добавка TiO2 и MgO, аналогично выводам в примере 1, понижает значение деградации разрядной емкости, увеличивая тем самым эффективность циклирования. Кроме того, такая добавка препятствует испарению литиевых соединений и способствует более полному протеканию процесса синтеза LiCoO2, а также позволяет исключить операцию конечного измельчения, снижая общее энергопотребление.

Пример 3 осуществления способа.

К части исходной смеси реагентов (*) добавляют TiO3 и MgO до их суммарного содержания 2,9%, делят на 3 части и отжигают следующим образом:

- одну часть отжигают в одну стадию при 750°С в течение 5 ч;

- вторую часть отжигают в одну стадию при 970°С в течение 4 ч;

- третью часть отжигают в две стадии: сначала при 750°С в течение 5 ч с последующим охлаждением и перемешиванием, после чего вновь нагревают до 970°С, выдерживают в течение 4 ч и охлаждают.

Рентгенофазовый анализ всех трех образцов показал их соответствие высокотемпературной модификации LiCoO2.

В соответствии с методикой, изложенной в примере 1, из синтезированных материалов готовятся катодные материалы, которые циклируются в составе электрохимических ячеек.

Представленные на фиг.5 зависимости показывают, что двухстадийный синтез в условиях добавки TiO2 и MgO способствует повышению начальной емкости по сравнению с низкотемпературным (750°С) одностадийным процессом и снижению значения деградации разрядной емкости по сравнению с высокотемпературным (970°С) одностадийным процессом.

Пример 4 осуществления способа.

Три части исходной смеси реагентов (*) готовят к отжигу следующим образом:

- одну часть оставляют в неизменном состоянии;

- ко второй части добавляют Al2О3 до его содержания 3,5%;

- к третьей части добавляют Al2O3 до его содержания 2,5%.

Первые две части нагревают в печи при доступе воздуха до 900°С и выдерживают при данной температуре в течение 10 ч с последующим охлаждением и измельчением. Третью часть отжигают в две стадии: сначала при 750°С в течение 3 ч с последующим охлаждением и перемешиванием, после чего вновь нагревают до 960°С, выдерживают в течение 3,5 ч и охлаждают.

Рентгенофазовый анализ всех трех образцов показал их соответствие высокотемпературной модификации LiCoO2.

Первые два образца LiCoO2, полученные в результате одностадийного отжига, имели вид жестких агломератов и нуждались в трудоемком измельчении. Третий образец не требовал дополнительного измельчения.

В соответствии с методикой, изложенной в примере 1, из синтезированных материалов готовятся катодные материалы, которые циклируются в составе электрохимических ячеек

Фиг.6 иллюстрирует преимущество с точки зрения стабильности циклирования образца, синтезируемого в две стадии, как перед образцом без добавки, так и перед образцом, синтезированным в одну стадию с добавкой Al2О3.

Литература

1. Электрохимические, электрофизические и структурные свойства литированных оксидов Со (II) и Ni (II), полученных термодеструкцией ацетатов. / Е.В.Карасева, B.C.Колосницин, Н.А.Аминева и др. // Литиевые источники тока. Материалы VI Междунар. Конф. - Новочеркасск 2000, с.94-95.

2. Т.Н.Патрушева и др. Способ синтеза активного катодного материала. Патент РФ №2199798, Н01М 4/40, Н01М 4/52, Н01М 4/48, заявл. 16.02.2001 г., опубл. 27.02.2003 г.

3. Ж.-М.Тараскон и др. Метод получения LiCoO2 для использования в качестве интеркалирующего соединения во вторичной литиевой батарее. Патент США №5211933, C01G 037/14, заявл. 30.04.1992 г., опубл. 18.05.1993 г.

4. Исследование электродов на основе кобальтитов лития для литиевых аккумуляторов. / Л.С.Каневский, Т.С.Кулова, Е.А.Нижниковский и др. // Литиевые источники тока. Материалы VI Междунар. Конф. - Новочеркасск 2000, с.94-95.

Способ синтеза литированного оксида кобальта, включающий смешение исходных компонентов солей лития и оксида кобальта в мольном соотношении Li:Co=1:1, отжиг в печи и дальнейшее охлаждение, отличающийся тем, что в смесь исходных компонентов вводят, по крайней мере, одну допирующую добавку в виде MgO, TiO2 и Al2О3 в суммарном количестве от 0,5 до 5,0% по отношению к массе исходной смеси, а процесс отжига проводят в две стадии: сначала исходную смесь отжигают при температуре 600-800°С, после чего полученную шихту перемешивают и отжигают при температуре 800-1000°С.