Способ изготовления крупногабаритного рефлектора

Иллюстрации

Показать всеИзобретение относится к космической технике, в частности к технологии изготовления зеркальных антенн с развертываемым крупногабаритным рефлектором зонтичного типа. Задачей настоящего изобретения является повышение точности изготовления требуемой формы отражающей поверхности. Сборку силового каркаса производят на стенде сборки силового каркаса, регулировку производят с помощью устройства формирования криволинейной поверхности рефлектора путем совмещения опорных точек, последующего отведения этих устройств для натягивания заготовки отражающей поверхности с требуемым усилием на устройство формирования криволинейной поверхности рефлектора, монтажа заготовки отражающей поверхности на силовом каркасе, повторного совмещения опорных точек путем подведения силового каркаса к устройству формирования отражающей поверхности и крепления опорных точек заготовки отражающей поверхности к узловым точкам на силовом каркасе рефлектора и последующей окончательной настройки отражающей поверхности рефлектора для положения «раскрывом вверх» и «раскрывом вниз». 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к технологии изготовления рефлекторов и может быть использовано при изготовлении крупногабаритных развертываемых рефлекторов и антенн.

Известен способ изготовления радиоантенн [патент РФ №2038661], включающий вывязывание трикотажного полотна из упругих металлических нитей, выкраивание из полотна заготовки отражающей поверхности, закрепление ее на каркасе, имеющем форму параболоида.

Недостатками такого способа являются ограничение изготавливаемых антенн по габаритам, недостаточная точность и длительность процесса изготовления.

Известно устройство формирования криволинейной поверхности рефлектора, содержащее основание с установленными на нем шпильками с оголовками, регулируемыми по высоте [патент РФ №2048698].

Использование такого устройства возможно только для отражающих поверхностей антенн и рефлекторов однородной структуры.

Наиболее близким аналогом, выбранным в качестве прототипа, является способ изготовления крупногабаритных развертываемых рефлекторов [патент РФ №2276823], включающий регулировку силового каркаса рефлектора с помощью устройства формирования криволинейной поверхности рефлектора на стенде сборки путем доводки опорных стоек силового каркаса до соприкосновения с узлами устройства формирования криволинейной поверхности рефлектора, переустановку устройства формирования криволинейной поверхности рефлектора на стенд формирования криволинейной поверхности, натягивание заготовки отражающей поверхности на устройство формирования криволинейной поверхности рефлектора с опорой на узлы устройства формирования криволинейной поверхности рефлектора и установку устройства формирования криволинейной поверхности рефлектора с натянутой на нем заготовкой отражающей поверхности на силовой каркас с последующим креплением заготовки отражающей поверхности в опорных точках к опорным стойкам на силовом каркасе.

Способ позволяет гарантированно получать высокоточную форму отражающей поверхности трансформируемого рефлектора с приемлемыми временными затратами на изготовление и применим для рефлекторов относительно небольших размеров (диаметром до 6 м).

Недостатком этого способа является необходимость многократной переустановки и переноса устройства формирования криволинейной поверхности рефлектора со стенда сборки силового каркаса на стенд формирования отражающей поверхности. Устройство формирования криволинейной поверхности рефлектора, являясь основным технологическим элементом, определяющим форму рефлектора, должно иметь высокую жесткость и точность изготовления (на порядок большая точность, чем требуется для отражающей поверхности рефлектора) и, как следствие, имеет значительный вес и габариты. Каждая операция переноса и переустановки массивного и габаритного устройства формирования криволинейной поверхности рефлектора нарушает его форму и размеры, что приводит к ухудшению точности изготовления отражающей поверхности рефлектора и, как следствие, требует проведения дополнительных обмеров и регулировок.

Другим недостатком прототипа является возможность смещения расположения размеченных опорных точек на заготовке отражающей поверхности и их фактического положения на опорных стойках силового каркаса после закрепления упругой заготовки отражающей поверхности в опорных точках к опорным стойкам на силовом каркасе, связанная с тем, что растянутая заготовка отражающей поверхности деформирует силовой каркас рефлектора и, как следствие, приводит к неконтролируемому снижению точности изготовления требуемой формы радиоотражающей поверхности.

При увеличении размеров развертываемых рефлекторов это несовпадение многократно возрастает из-за усложнения силового каркаса, умножения количества узлов вращения и, как следствие, уменьшения жесткости конструкции каркаса.

Задачей изобретения является устранение указанных недостатков.

Поставленная задача достигается тем, что сборку силового каркаса производят на стенде сборки силового каркаса, регулировку силового каркаса производят с помощью устройства формирования криволинейной поверхности рефлектора, стационарно установленного и закрепленного на стенде сборки рефлектора, путем подведения силового каркаса рефлектора к устройству формирования криволинейной поверхности до совмещения узловых опорных точек силового каркаса с опорными точками в узлах устройства формирования криволинейной поверхности рефлектора, после чего силовой каркас отводят от устройства формирования криволинейной поверхности рефлектора, натягивают заготовку отражающей поверхности с требуемым усилием на устройство формирования криволинейной поверхности рефлектора, затем проводят монтаж заготовки отражающей поверхности на силовом каркасе путем подведения силового каркаса к устройству формирования криволинейной поверхности рефлектора с натянутой заготовкой отражающей поверхности до совмещения опорных точек в узлах устройства формирования криволинейной поверхности рефлектора с отмеченными точками касания на силовом каркасе рефлектора с последующим креплением опорных точек заготовки отражающей поверхности к узловым точкам на силовом каркасе рефлектора, а окончательную настройку отражающей поверхности рефлектора проводят после определения формы отражающей поверхности для положений рефлектора «раскрывом вверх» и «раскрывом вниз».

Монтаж заготовки отражающей поверхности на силовом каркасе рефлектора, натянутой на устройстве формирования криволинейной поверхности рефлектора, осуществляют на предварительно напряженный силовой каркас, причем величина усилия предварительного напряжения силового каркаса должна быть по крайней мере на порядок больше величины требуемого усилия натяжения отражающей поверхности.

Предварительное напряжение силового каркаса осуществляют за счет установки на силовой каркас гибкой упругой формообразующей структуры.

Результатом использования данного способа является возможность изготовления без дополнительных затрат семейства рефлекторов диаметром до 18 и более метров.

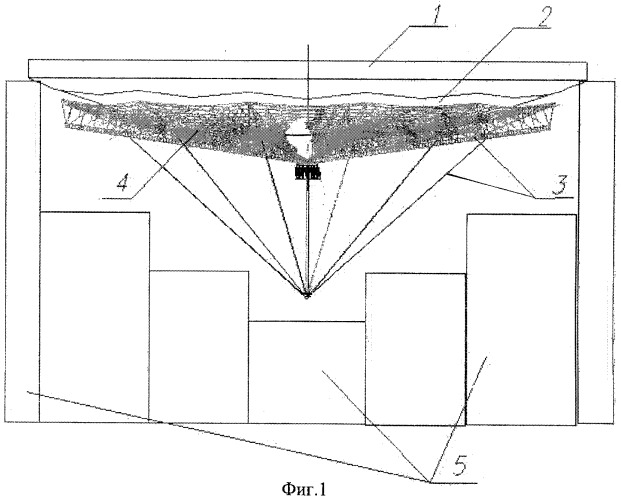

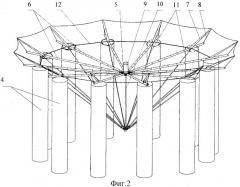

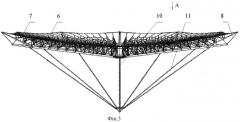

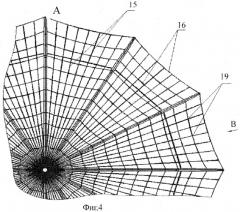

Сущность изобретения поясняется чертежами, где на фиг.1 изображено устройство формирования криволинейной поверхности рефлектора, на фиг.2 изображена сборка силового каркаса, на фиг.3 изображен общий вид рефлектора в сборе, на фиг.4 изображен вид А фиг.3, на фиг.5 изображен вид В фиг.3.

Устройство формирования криволинейной поверхности 1 рефлектора (в дальнейшем УФКПР) стационарно установлено на стенде сборки рефлектора 2 и является его составной частью. К УФКПР 1, на котором натянута заготовка отражающей поверхности 13, подведен силовой каркас 3 рефлектора с установленной на нем гибкой формообразующей структурой 14.

Гибкая формообразующая структура 14 состоит из радиальных лент 15, гибких кольцевых шпангоутов 16, оттяжек формирования рабочего профиля 17, тыльной структуры 18, опорных точек 19.

Способ изготовления крупногабаритных развертываемых рефлекторов заключается в следующем.

На рабочем месте раскроя и сшивки сетеполотна проводят первичные сборочные работы. Отражающую поверхность рефлектора изготавливают из полотна трикотажного плетения, выполненного из тонкой металлической проволоки. Перед раскроем полотно натягивают с заданным усилием и фиксируют. Затем по лекалам осуществляют раскрой фрагментов отражающей поверхности с последующим соединением их, например сшиванием зигзагообразным швом в заготовку отражающей поверхности рефлектора.

На стенде сборки силового каркаса 4 рефлектора из отдельных элементов производят сборку и первичную регулировку силового каркаса 3. После этого силовой каркас в сборе подводят к подготовленному к работе УФКПР 1, стационарно закрепленному на стенде сборки 2 рефлектора, при этом совмещают оси координат устройства формирования криволинейной поверхности с соответствующими осями координат силового каркаса.

На силовой каркас 3 рефлектора устанавливают с определенным усилием гибкую формообразующую структуру 14. Бобышки регулируемых узлов УФКПР располагают точно над соответствующими опорными точками 18 гибкой формообразующей структуры 4, собираемой на силовом каркасе 3.

Формообразующую структуру 14 натягивают на силовой каркас 3 по схеме, аналогичной натягиванию заготовки отражающей поверхности, но с усилиями, на порядок большими, чем требуются для натягивания сетеполотна.

Таким образом, поверхность, проходящая через опорные точки 19 гибкой формообразующей структуры 14, приобретает требуемую криволинейную форму. Затем силовой каркас 3 с натянутой на нем формообразующей структурой 14 отводится от УФКПР 1.

На освободившейся поверхности УФКПР 1 известным способом с заданным усилием натягивается заготовка отражающей поверхности 13, причем опорные точки сетеполотна совмещаются с регулируемыми по высоте бобышками устройства формирования криволинейной поверхности 1 рефлектора.

Таким образом, опорные точки заготовки отражающей поверхности располагаются на требуемой криволинейной поверхности.

Следующей операцией является подведение силового каркаса 3 с натянутой на нем формообразующей структурой 14 к УФКПР 1 с натянутой на нем заготовкой отражающей поверхности 13, совмещение опорных точек 19 гибкой формообразующей структуры 14, заготовки отражающей поверхности 13, сшивка их между собой и перенесение узлов крепления сетеполотна с УФКПР 1 на силовой каркас 3 рефлектора.

Заключительной операцией изготовления рефлектора является выставка зазоров между опорными точками рефлектора и бобышками УФКПР 1 с помощью оттяжек 17 формирования рабочего профиля. Наличие нормированных зазоров в опорных точках является свидетельством достижения заготовки отражающей поверхности 13 требуемой криволинейной формы поверхности. После этого собранный рефлектор отводится от УФКПР 1 рефлектора.

Окончательную настройку отражающей поверхности 13 рефлектора проводят после определения формы отражающей поверхности для положений рефлектора «раскрывом вверх» и «раскрывом вниз» с целью учета влияния на форму отражающей поверхности гравитационного поля Земли.

Применение предлагаемого способа позволяет укоротить цикл настроек и регулировок устройства формирования криволинейной поверхности, позволяет получить отражающую поверхность изготавливаемого рефлектора, наиболее точно приближенную к теоретической, и, следовательно, сократить общий цикл и стоимость изготовления рефлектора.

На предприятии в настоящее время отработаны все пооперационные технологические приемы, и идет подготовка к изготовлению антенны.

1. Способ изготовления крупногабаритных развертываемых рефлекторов, включающий изготовление заготовки отражающей поверхности с помощью устройства формирования криволинейной поверхности рефлектора, сборку и регулировку силового каркаса на стенде сборки силового каркаса и монтаж заготовки отражающей поверхности на силовом каркасе с помощью устройства формирования криволинейной поверхности рефлектора, отличающийся тем, что сборку силового каркаса производят на стенде сборки силового каркаса, регулировку силового каркаса производят на устройстве формирования криволинейной поверхности рефлектора, стационарно установленном и закрепленном на стенде сборки рефлектора путем подведения силового каркаса к устройству формирования криволинейной поверхности рефлектора до совмещения опорных точек силового каркаса с опорными точками в узлах устройства формирования криволинейной поверхности рефлектора, после чего силовой каркас отводят от устройства формирования криволинейной поверхности рефлектора, натягивают заготовку отражающей поверхности с заранее заданным усилием на устройство формирования криволинейной поверхности рефлектора, затем проводят монтаж заготовки отражающей поверхности на силовом каркасе путем подведения силового каркаса к устройству формирования криволинейной поверхности рефлектора с натянутой заготовкой отражающей поверхности до совмещения опорных точек в узлах устройства формирования криволинейной поверхности рефлектора с отмеченными точками касания на силовом каркасе рефлектора с последующим креплением опорных точек заготовки отражающей поверхности к точкам касания на силовом каркасе рефлектора, а окончательную настройку отражающей поверхности рефлектора проводят после определения формы отражающей поверхности для положений рефлектора «раскрывом вверх» и «раскрывом вниз».

2. Способ по п.1, отличающийся тем, что монтаж заготовки отражающей поверхности на силовом каркасе рефлектора, натянутой на устройстве формирования криволинейной поверхности рефлектора, осуществляют на предварительно напряженный силовой каркас, причем величина усилия предварительного напряжения силового каркаса должна быть на порядок больше величины требуемого усилия натяжения отражающей поверхности.

3. Способ по п.2, отличающийся тем, что предварительное напряжение силового каркаса осуществляют за счет установки на силовой каркас гибкой упругой формообразующей структуры.