Способ и устройство улавливания углеводородов из парогазовой смеси

Иллюстрации

Показать всеИзобретение относится к химической технологии и может быть использовано в системах улавливания углеводородов из парогазовых смесей, выбрасываемых в атмосферу при сливе, хранении и подготовке коксохимического сырья в производстве технического углерода. Способ состоит в нагреве сырья до температуры 90-100° с образованием парогазовой смеси и ее удалении из резервуара. Далее смесь подают со скоростью 0,1-0,5 м/с в теплообменник-кристаллизатор, где при температуре 10-30°С проводят кристаллизацию нафталиновых углеводородов. После этого смесь направляют со скоростью 0,1-0,3 м/с через слой углеродного сорбента для сорбции углеводородов. При нагреве труб теплообменника с их поверхности удаляют кристаллы нафталиновых углеводородов. Водяным паром регенерируют слой углеродного сорбента. Устройство содержит дыхательный патрубок резервуара с теплообменником-кристаллизатором. Внутри теплообменника расположены трубы в форме змеевика, соединенные входным патрубком с источниками воды и водяного пара, а выходным патрубком - с системой сбора конденсата и водоводом пониженного давления. На теплообменнике установлен сорбционный фильтр, соединенный со съемным вентилятором. Для регенерации сорбита используется переходник с распределительной решеткой, установленной на сорбционном фильтре. Способ и устройство обеспечивают эффективное улавливание углеводородов из парогазовых смесей. 2 н.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к химической технологии и может быть использовано в системах улавливания углеводородов из парогазовых смесей, выбрасываемых в атмосферу при сливе, хранении и подготовке коксохимического сырья в производстве технического углерода.

Известны способы очистки от углеводородов парогазовой среды, образующейся при хранении нефтепродуктов, которые включают подачу жидкой среды в жидкостно-газовый аппарат и откачку из емкости с нефтепродуктом парогазовой среды. Ее сжатие в жидкостно-газовом аппарате за счет энергии жидкой среды и подачу образовавшейся смеси парогазовой и жидкой сред в сепаратор, где происходит разделение смеси на газообразную фазу и жидкую среду с отводом из сепаратора газообразной фазы и жидкой среды. При этом газообразную фазу направляют в абсорбер, в который в качестве адсорбента подают жидкие углеводороды. Затем жидкие углеводороды с растворенными в них углеводородами газообразной фазы выводят из адсорбера, а очищенный от углеводородов газ выбрасывают в атмосферу (патенты РФ №2261829, 2276054, 2261830 по кл. МПК B65D 90/30).

Недостатком известных способов является их сложное аппаратурное оформление, а также невозможность их применения для очистки парогазовой среды, образующейся при хранении коксохимического сырья, которое содержит до 40% и более нафталина, кристаллизующегося уже при 20-30°С.

Известен способ выделения нафталина и бензольных углеводородов из прямого коксового газа, включающий охлаждение газа с одновременной очисткой газа от нафталина в конечных газовых холодильниках (КГХ). Последующее извлечение из коксового газа бензольных углеводородов и нафталина осуществляют с использованием в качестве абсорбента каменноугольного поглотительного или солярового масла в абсорберах насадочных, заполненных хордовой деревянной, металлической спиральной или регулярной плоскопараллельной и Z-образной металлической насадками, а также насадкой, выполненной из просечно-вытяжного листа по разработкам фирмы "Крупп-Копперс" (Справочник коксохимика, т.3 - М.: Металлургия, 1966, с.103-107, Оборудование цехов улавливания и переработки продуктов коксования; Справочник - М.: Металлургия, 1992, с.64; Тарасов Н.А., Мельников И.И. и др. //Освоение усовершенствованной схемы бензольного отделения цеха улавливания химических продуктов коксования// Кокс и химия, 2001, №12, с.24-29).

Известен способ очистки газа в абсорбере с провальными тарелками, имеющими относительную площадь отверстий 0,3-0,6, и количеством орошающей жидкости >0,5 кг/м3 газа (L/G), (Япония, заявка №6-18206, 1985, МКИ 4 B01D 53/14).

Известен также способ охлаждения коксового газа с одновременным удалением нафталина в конечных газовых холодильниках, с последующей обработкой газа в абсорбере тарельчатого типа поглотительным маслом, подаваемым через форсунки в верхнюю часть абсорбера, при пропускании коксового газа противотоком снизу вверх через провальные тарелки (патент РФ №3257946 по кл. МПК B01D 53/14).

Для выделения из газовой смеси кристаллических веществ (в частности, нафталина) разработан целый ряд устройств, в которых они осаждаются из газовой фазы, которая соприкасается с различного рода охлаждаемыми поверхностями. В результате на охлаждаемой поверхности десублимируются кристаллические вещества, которые затем удаляют (А.Н.Плановский и Д.А.Гуревич "Аппаратура промышленности полупродуктов и красителей". - Москва, 1961, - стр.448, рис.270; Ас СССР №1057058, МПК3 B01D 7/02, 1983; патент РФ №2047313, МПК6 B01D 7/00, 8/00, 1995; патент РФ №2271849, МПК B01D 7/02, 2006).

К недостаткам этих способов обработки коксового газа следует отнести: высокие капитальные затраты на изготовление оборудования, высокие эксплуатационные затраты, связанные с необходимостью регулярной пропарки оборудования, нестабильность гидравлических режимов из-за зарастания насадки отложениями. Эти способы нецелесообразно применять и не применяются при улавливании углеводородов из парогазовой смеси, образующейся при сливе, хранении и подготовке сырья в производстве технического углерода.

В производстве технического углерода, где коксохимическая продукция является одним из компонентов сырьевой смеси, используются различные приемы и методы борьбы с потерями подогретого до температуры 90-100°С продукта при его сливе, хранении и подготовке смесей. Однако, несмотря на это, парами нафталиновых и ароматических углеводородов по-прежнему загрязняется окружающая среда, и ценный дорогостоящий продукт теряется, оседая на земле, траве, деревьях и т.д. (В.П.Зуев, В.В.Михайлов, Производство сажи, М, Химия, 1970 г., с.57-63; В.Ю.Орлов, А.М.Комаров, Л.А.Ляпина "Производство и использование технического углерода для резин" - Ярославль: изд. Александр Руман, 2002 г., с.81-86).

Целью настоящего изобретения является обеспечение эффективного улавливания углеводородов из парогазовых смесей, образующихся при сливе, хранении и подготовке коксохимического сырья в производстве технического углерода.

Предлагаемый способ улавливания углеводородов из парогазовой смеси при сливе, хранении и подготовке углеводородного сырья в производстве технического углерода включает нагрев сырья до температуры 90-100°С с образованием парогазовой смеси и ее удаление из резервуара через дыхательный клапан. Затем удаленную из резервуара парогазовую смесь подают со скоростью 0,1-0,5 м/с в теплообменник-кристаллизатор, где при температуре 10-30°С проводят кристаллизацию нафталиновых углеводородов. После этого парогазовую смесь направляют со скоростью 0,1-0,3 м/с через слой углеродного сорбента для сорбции углеводородов, причем периодически путем нагрева труб теплообменника-кристаллизатора с их поверхности удаляют кристаллы нафталиновых углеводородов, а слой углеродного сорбента регенерируют водяным паром.

Отличительными признаками предлагаемого способа являются подача удаленной из резервуара парогазовой смеси со скоростью 0,1-0,5 м/с в теплообменник-кристаллизатор, где при температуре 10-30°С проводят кристаллизацию нафталиновых углеводородов, а затем парогазовую смесь направляют со скоростью 0,1-0,3 м/с через слой углеродного сорбента для сорбции углеводородов, причем периодически путем нагрева труб теплообменника-кристаллизатора с их поверхности удаляют кристаллы нафталиновых углеводородов, а слой углеродного сорбента регенерируют водяным паром.

Известно устройство для снижения выбросов из емкостей продукции коксохимических (химических) предприятий, содержащее дыхательный патрубок, прикрытый регулируемым колпаком и жестко закрепленный в подводящем патрубке. Такая конструкция позволяет обогревать парами коксохимической продукции, находящимися в емкости, затворную жидкость, расположенную на тарелке обечайки корпуса, закрытого сверху крышкой (заявка на выдачу патента RU 2004128875 (патент RU 2301768), опубл. 10.03.2006 г, кл. B65D 90/30).

Недостатком данного устройства является низкая эффективность выделения углеводородов из паровоздушной смеси при хранении коксохимической продукции и сложность ее применения при подготовке и сливе сырья в производстве технического углерода.

Предлагаемое устройство улавливания углеводородов из парогазовой смеси при сливе, хранении и подготовке углеводородного сырья в производстве технического углерода содержит дыхательный патрубок резервуара, на котором установлен теплообменник-кристаллизатор. Внутри теплообменника-кристаллизатора расположены трубы в форме змеевика, соединенные входным патрубком с источниками воды и водяного пара, а выходным патрубком - с системой сбора конденсата и водоводом пониженного давления. При этом на теплообменнике-кристаллизаторе установлен сорбционный фильтр, соединенный со съемным вентилятором. В момент регенерации сорбента вентилятор заменяют переходником, содержащим в нижнем основании трубчатую распределительную решетку, установленную на сорбционном фильтре, а своим верхним патрубком переходник соединен с источниками водяного пара и подогретого воздуха.

Отличительными признаками предлагаемого технического решения являются: теплообменник-кристаллизатор, установленный на дыхательном патрубке резервуара, внутри которого расположены трубы в форме змеевика, соединенные входным патрубком с источниками воды и водяного пара, а выходным патрубком - с системой сбора конденсата и водоводом пониженного давления, при этом на теплообменнике-кристаллизаторе установлен сорбционный фильтр, соединенный со съемным вентилятором. В момент регенерации сорбента вентилятор заменяют переходником, содержащим в нижнем основании трубчатую распределительную решетку, установленную на сорбционном фильтре, а своим верхним патрубком переходник соединен с источниками водяного пара и подогретого воздуха.

Предлагаемая совокупность существенных признаков, характеризующая способ и устройство улавливания углеводородов из парогазовой смеси при сливе, хранении и подготовке сырья в производстве технического углерода позволяет обеспечить высокую эффективность очистки выбрасываемого в атмосферу воздуха и практически исключить потери углеводородного сырья.

При осуществлении способа из зоны слива подогретого сырья (резервуара хранения или подготовки сырья к подаче в производство технического углерода) происходит удаление парогазовых смесей и их последующее фазовое разделение на две фракции, одна из которых кристаллическая - нафталиновые углеводороды, а другая - газообразная. Кристаллизацию нафталиновых углеводородов осуществляют на трубах теплообменника-кристаллизатора, по которым пропускают воду с температурой 10-30°С, т.е. с температурой воды в водопроводе.

Из газообразной смеси путем адсорбции углеродным сорбентом удаляют более легкие углеводороды, а очищенные газы выбрасывают в атмосферу.

Парогазовую смесь подают в теплообменник-кристаллизатор со скоростью 0,1-0,5 м/с на охлаждаемую водой внешнюю поверхность труб для кристаллизации нафталиновых углеводородов, которые периодически удаляют из него путем плавления и направляют в подземный резервуар.

При этом в трубы теплообменника-кристаллизатора периодически подают под давлением 2-4 атмосферы водяной пар, который нагревает поверхность труб до температуры 100-130°С. При этом нафталин плавится и стекает в резервуар.

Газообразную смесь пропускают снизу вверх через слой углеродного сорбента при скорости парогазового потока перед слоем сорбента 0,1-0,3 м/с.

Снижение скорости потока парогазовой смеси в теплообменнике-кристаллизаторе и сорбционном фильтре менее 0,1 м/с нецелесообразно с экономической точки зрения (необоснованного роста эксплуатационных затрат). Увеличение скорости потока парогазовой смеси выше 0,5 м/с в теплообменнике - кристаллизаторе и 0,3 м/с в сорбционном фильтре, ведет к недопустимому снижению эффективности улавливания углеводородов.

При достижении 250-350 грамм углеводородов на каждый килограмм углеродного сорбента проводят его регенерацию водяным паром под давлением 2-4 атмосферы с удельным расходом 150-250 кг на 1 кг уловленных в слое углеводородов с последующей сушкой сорбента подогретым воздухом.

При этом, чем ниже скорость потока парогазовой смеси в корпусе теплообменника-кристаллизатора и перед слоем углеродного сорбента, тем выше эффективность улавливания из парогазовой смеси нафталиновых углеводородов в теплообменнике-кристаллизаторе и остающейся в потоке смеси углеводородов в слое углеродного сорбента. Чем выше скорость потока парогазовой смеси в корпусе теплообменника-кристаллизатора и слое сорбента, тем ниже эффективность улавливания нафталиновых углеводородов в теплообменнике-кристаллизаторе, их проскок в слой углеродного сорбента, тем ниже эффективность процесса сорбции углеводородов в нем.

Обоснование параметров технологического процесса улавливания углеводородов приведено в таблице 1 в виде усредненных данных по осуществлению процесса улавливания углеводородов из парогазовой смеси. Показано, что увеличение скорости потока парогазовой смеси в корпусе теплообменника-кристаллизатора и слое сорбента ведет к заметному снижению эффективности улавливания углеводородов (как нафталиновых - в теплообменнике-кристаллизаторе, так и улавливаемых в сорбционном фильтре).

| Таблица 1 | ||||

| Скорость парогазового потока, м/с | Эффективность улавливания углеводородов, % | |||

| в теплообменнике-кристаллизаторе | в слое сорбента | в теплообменнике-кристаллизаторе | в слое сорбента | общая |

| 0,1 | 0,1 | 98,5 | 98,0 | 98,2 |

| 0,2 | 0,15 | 95,0 | 94,0 | 94,5 |

| 0,5 | 0,3 | 92,0 | 91,0 | 91,5 |

Использование в качестве кристаллизатора трубчатого теплообменника с подачей в трубы холодной воды и углеродного сорбента с высокой удельной поверхностью и емкостью пор при очень высокой прочности (от 80 кг/см2 до 150 кг/см2) позволяет многократно проводить удаление из теплообменника-кристаллизатора нафталиновых углеводородов при периодической подаче в его трубы вместо холодной воды водяного пара и регенерацию слоя сорбента водяным паром без разрушения углеродных гранул. При этом, чем выше давление и температура водяного пара, подаваемого в трубы теплообменника, чем меньше содержание углеводородов в слое сорбента и выше удельный расход водяного пара на 1 кг уловленных углеводородов, тем быстрее и полнее проводится удаление нафталиновых углеводородов из корпуса теплообменника-кристаллизатора и углеводородов, осажденных в слое сорбента, из сорбционного фильтра.

Обоснование параметров процесса удаления нафталиновых углеводородов из кристаллизатора и регенерации слоя сорбента приведены в таблице 2.

| Таблица 2 | |||||||

| Параметры пара | Удельный расход пара, кг/кг | Количество углеводородов в слое сорбента, кг/кг | Удаление нафталина из теплообменника | Регенерация углеродного сорбента | |||

| Р, ати | T, °C | Время, ч | Эффект, % | Время, ч | Эффект, % | ||

| 4,0 | 130 | 250 | 250 | 0,5 | 100 | 1,5 | 98,5 |

| 3,0 | 120 | 200 | 300 | 1,0 | 100 | 2,0 | 97,0 |

| 2,0 | 100 | 150 | 350 | 2,0 | 100 | 3,0 | 93,0 |

Анализ таблицы 2 показывает, что снижение давления и температуры водяного пара, подаваемого в теплообменник при удалении из него нафталиновых углеводородов, ведет к значительному увеличению времени их полного удаления. Снижение удельного расхода водяного пара, подаваемого на регенерацию слоя сорбента, наряду с повышением содержания углеводородов в слое сорбента перед его регенерацией ведут к заметному увеличению времени регенерации углеродного сорбента при снижении эффективности (полноты регенерации слоя).

Увеличение давления водяного пара в трубах теплообменника-кристаллизатора выше 4,0 ати и температуры выше 130°С, как и удельного расхода пара при регенерации слоя сорбента выше 250 кг/кг уловленных углеводородов, нецелесообразно экономически, а также из-за недопустимости повышения содержания воды в сырье для получения сажи выше установленной нормы (при содержании их в слое перед регенерацией не менее 250 г/кг сорбента).

Снижение давления водяного пара в трубах теплообменника ниже 2 атмосфер и температуры ниже 100°С, а также удельного расхода водяного пара на регенерацию слоя сорбента ниже 150 кг/кг уловленных углеводородов, недопустимо с точки зрения обеспечения ритмичности технологического процесса слива и подготовки сырья и необходимой степени регенерации слоя сорбента (при содержании их в слое перед регенерацией более 350 г/кг сорбента).

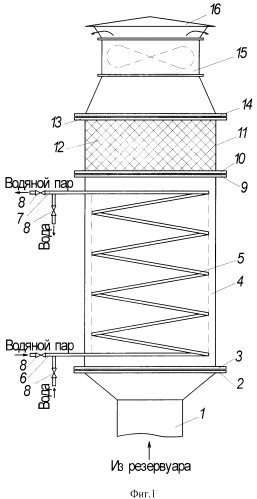

На фиг.1 представлена принципиальная схема установки улавливания углеводородов из парогазовой смеси при сливе, хранении и подготовке сырья в производстве технического углерода.

На фиг.2 представлена принципиальная схема установки улавливания углеводородов в момент удаления путем плавления нафталиновых углеводородов из теплообменника-кристаллизатора и регенерации слоя углеродного сорбента.

Установка включает дыхательный патрубок резервуара 1, соединенный своим фланцем 2 с нижним фланцем 3 корпуса 4 теплообменника-кристаллизатора 5 с трубчатым змеевиком 6, содержащим патрубок 7 для ввода в него воды и водяного пара, и патрубок 8 для вывода из него воды и водяного пара (конденсата), а также запорную арматуру 9. Корпус 4 теплообменника-кристаллизатора 5 своим верхним фланцем 10 соединен с нижним фланцем 11 сорбционного фильтра 12, заполненного слоем углеродного сорбента 13. Сорбционный фильтр 12 своим верхним фланцем 14 соединен с фланцем 15 вентилятора 16 с воздуховодом 17.

При этом в момент регенерации сорбента вместо вентилятора 16 с воздуховодом 17 на фланце 14 сорбционного фильтра 12 устанавливают фланцем 18 переходник 19 с распределительной трубчатой решеткой 20 и патрубком 21 для подачи в слой сорбента водяного пара или подогретого воздуха.

Установка работает следующим образом.

Подогретая до температуры 90-100°С парогазовая смесь из подземного резервуара (на схеме не показан) через дыхательный патрубок 1 поступает в теплообменник-кристаллизатор 5, в котором по трубчатому змеевику 6 через патрубок 7 подают холодную воду. Отработанную в процессе воду отводят через патрубок 8 при открытых клапанах 9, соединяющих змеевик с водоводами (на схеме не показаны), и закрытых клапанах 9, соединяющих змеевик с паропроводами (на схеме не показаны). При движении парогазовой смеси в теплообменнике-кристаллизаторе 5 со скоростью от 0,1 м/с до 0,5 м/с кристаллы нафталиновых углеводородов осаждаются на холодной поверхности труб змеевика (их содержание в парогазовой смеси достигает 80%) и в объеме змеевика. Остальную парогазовую смесь в основном ароматических углеводородов снизу вверх направляют со скоростью от 0,1 м/с до 0,3 м/с в сорбционный фильтр 12, где углеводороды улавливаются в слое углеродного сорбента 13, а очищенный от них воздух подают вентилятором 16 в атмосферу через воздуховод 17.

В процессе выделения углеводородов из парогазовой смеси обеспечивается контроль за ее расходом и составом, по которым судят о количестве уловленных нафталиновых углеводородов в теплообменнике-кристаллизаторе 5 и ароматических - в сорбционном фильтре 12. При достижении в слое сорбента 250-350 грамм углеводородов на 1 кг сорбента его подвергают регенерации водяным паром.

Удаление нафталиновых углеводородов из теплообменника-кристаллизатора и регенерация сорбционного фильтра осуществляются следующим образом.

Прекращают подачу в змеевик 6 теплообменника-кристаллизатора 5 холодной воды. Через патрубок 7 (фиг.1) в змеевик 6 теплообменника-кристаллизатора 5 подают водяной пар под давлением 2-4 атмосферы и выводят его через патрубок 8.

При этом нафталиновые углеводороды плавят и выводят через дыхательный патрубок 1 в подземный резервуар (на схеме не показан). Прекращают подачу водяного пара в змеевик 6 и вновь направляют в него холодную воду. Патрубок 21 переходника 19 соединяют с паропроводом (на схеме не показан) и подают в слой сорбента 13 водяной пар под давлением 2-4 атмосферы с удельным расходом 150-250 килограмм на 1 килограмм уловленных в слое углеводородов. При этом водяной пар с удаленными из слоя сорбента 13 и уловленными в нем ароматическими углеводородами конденсируется в теплообменнике-кристаллизаторе 5 и в виде смеси конденсата с углеводородами выводится через патрубок 1 в подземный резервуар.

Пример 1 (по прототипу). Парогазовая смесь из подземного резервуара с содержанием нафталиновых углеводородов 1-3 г/м3 и ароматических углеводородов 0,3-2 г/м3 через дыхательный патрубок поступала в выхлопную трубу и далее в атмосферу.

Пример 2 (по предлагаемому изобретению). Опыты были проведены на экспериментальной установке выделения углеводородов производительностью по парогазовой смеси 500 м3/ч при разогреве до 100°С коксохимического сырья. Сырье предназначено для установки получения технического углерода. Результаты опытов приведены в таблице 3.

| Таблица 3 | ||||

| Наименование показателей процесса | Параметры процесса | |||

| По прототипу | 1 | 2 | 3 | |

| Расход парогазовой смеси, м3/ч | 500 | 500 | 500 | 500 |

| Содержание нафталина в парогазовой смеси, г/м3 | 1,5 | 1,0 | 2,0 | 3,0 |

| Содержание углеводородов в смеси, г/м3 | 1,0 | 0,5 | 1,0 | 2,0 |

| Скорость парогазовой смеси в кристаллизаторе, м/с | - | 0,1 | 0,2 | 0,5 |

| Скорость смеси в сорбционном фильтре, м/с | - | 0,1 | 0,15 | 0,3 |

| Давление вод. пара, ати | - | 4 | 3 | 2 |

| Удельный расход пара, кг/кг | - | 250 | 200 | 150 |

| Эффект улавливания по нафталину, % | 0 | 98,5 | 95,0 | 92,0 |

| Общая эффективность улавливания углеводородов, % | 0 | 98,2 | 94,5 | 91,5 |

Анализ результатов опытов, приведенных в таблице 3, показывает, что выделение нафталиновых углеводородов путем их кристаллизации на охлажденной до 10-30°С поверхности труб и внутренней поверхности корпуса теплообменника-кристаллизатора и возвращение углеводородов в резервуар, предназначенный для хранения или подготовки сырья, исключает потери ценных продуктов и предотвращает загрязнение парами углеводородов окружающего воздушного бассейна.

Кроме того, следующий за этим процесс сорбции оставшихся в парогазовой смеси ароматических углеводородов в слое углеродного сорбента позволяет достичь общей эффективности выделения углеводородов от 91,5% до 98,5%.

Периодическая регенерация сорбента водяным паром и освобождение трубчатого змеевика и пространства теплообменника-кристаллизатора от кристаллов нафталиновых углеводородов и путем их плавления с помощью подогрева водяным паром позволяет сделать процесс выделения углеводородов из парогазовой смеси практически непрерывным. При этом эффективность улавливания углеводородов из парогазовой смеси тем выше, чем ниже скорость движения потока в теплообменнике-кристаллизаторе и слое сорбента, а также давление и удельный расход водяного пара при подогреве змеевика теплообменника-кристаллизатора и регенерации сорбента.

1. Способ улавливания углеводородов из парогазовой смеси при сливе, хранении и подготовке углеводородного сырья в производстве технического углерода, включающий нагрев сырья до температуры 90-100° с образованием парогазовой смеси и ее удаление из резервуара через дыхательный клапан, отличающийся тем, что удаленную из резервуара парогазовую смесь подают со скоростью 0,1-0,5 м/с в теплообменник-кристаллизатор, где при температуре 10-30°С проводят кристаллизацию нафталиновых углеводородов, а затем парогазовую смесь направляют со скоростью 0,1-0,3 м/с через слой углеродного сорбента для сорбции углеводородов, причем периодически путем нагрева труб теплообменника-кристаллизатора с их поверхности удаляют кристаллы нафталиновых углеводородов, а слой углеродного сорбента регенерируют водяным паром.

2. Устройство для улавливания углеводородов из парогазовой смеси, включающее дыхательный патрубок резервуара, отличающееся тем, что на дыхательном патрубке резервуара установлен теплообменник-кристаллизатор, внутри которого расположены имеющие форму змеевика трубы с входным и выходным патрубками, причем входной патрубок соединен с источниками воды и водяного пара, а выходной - с системой сбора конденсата и водоводом пониженного давления, на теплообменнике-кристаллизаторе установлен сорбционный фильтр, соединенный со съемным вентилятором, а для регенерации сорбента устройство имеет переходник, содержащий в нижнем основании трубчатую распределительную решетку, расположенную на сорбционном фильтре, и соединенный своим верхним патрубком с источниками водяного пара и подогретого воздуха.