Способ обработки газов подвижным слоем материала из макрочастиц

Иллюстрации

Показать всеИзобретение относится к способу обработки исходящих газов, образующихся при углеродотермическом производстве алюминия в электроплавильном реакторе. Способ обработки включает следующие этапы: введение углерода в виде макрочастиц в верхнюю часть колонны, формирование регулируемого по высоте слоя углерода в виде макрочастиц в колонне, введение исходящего газа в нижнюю часть колонны таким образом, что исходящий газ проходит вверх через слой углерода в виде макрочастиц, выгрузку углеродного материала в виде макрочастиц через нижнюю часть колонны и регулирование высоты слоя углерода в виде макрочастиц для обеспечения приблизительно неизменным время пребывания исходящего газа в слое углерода в виде макрочастиц независимо от величины давления исходящего газа, предназначенного для подачи. Изобретение позволяет поддерживать время пребывания исходящего газа в углероде в виде макрочастиц неизменным. 8 з.п. ф-лы, 2 ил.

Реферат

Область техники

Настоящее изобретение относится к способу обработки газов и, в частности обработки исходящих газов, образующихся при углеродотермическом производстве алюминия в электроплавильном реакторе.

Уровень техники

При углеродотермическом производстве алюминия в электроплавильных реакторах исходящие газы обрабатывают для улавливания алюминия. Обычно исходящие газы содержат оксиды углерода и значительные количества алюминия в паровой фазе и субоксиды алюминия, такие как Al2O. Алюминий и соединения алюминия в исходящем газе обычно улавливаются в противоточном реакторе или в колонне типа «газ - твердое вещество», в которых углеродное вещество в виде макрочастиц проходит вниз, и при этом газ или исходящий газ проходит вверх. Пример колонны такого типа описан в патенте США №4099957, в которой исходящий газ проходит вверх через слой относительно крупных частиц углерода, по существу неподвижных по отношению друг к другу.

В углеродотермическом производстве алюминия работа электроплавильного реактора осуществляется неравномерно, поэтому количество образующегося газа и давление в реакторе изменяются. Изменения образующихся количеств газа вызывают изменения скорости газа в противоточной колонне, в результате чего происходят изменения времени пребывания исходящих газов в колонне. Если время пребывания исходящего газа в колонне короткое, то реакция между исходящим газом и углеродом в виде макрочастиц в колонне может быть незавершенной. Существует необходимость обеспечения такого времени контакта между исходящим газом и углеродом, в течение которого время пребывания будет неизменным, чтобы обеспечить равномерную реакцию между углеродом и исходящим газом.

Сущность изобретения

Задача настоящего изобретения заключается в обеспечении способа и устройства для обработки газа и, в частности, исходящего газа, образующегося при углеродотермическом производстве алюминия в электроплавильном реакторе, в которых время пребывания исходящего газа в углероде в виде макрочастиц будет поддерживаться неизменным.

Соответственно, настоящее изобретение относится к устройству для обработки газов и, в частности, исходящих газов из реактора для углеродотермического производства алюминия, при этом устройство содержит вертикальную колонну, имеющую в нижней части отверстие впуска газа и отверстие выпуска газа в верхней части, подвижный слой материала в виде макрочастиц, которое отличается тем, что вертикальная труба подачи вещества в виде макрочастиц проходит через верх колонны, при этом труба выполнена подвижной в вертикальном направлении для регулирования высоты подвижного слоя вещества в виде макрочастиц, и средство выгрузки материала в виде макрочастиц из колонны, расположенное ниже отверстия впуска газа.

Согласно настоящему изобретению устройство обработки исходящих газов из реактора, используемого для углеродотермического производства алюминия, содержит

(а) вертикально расположенную колонну, имеющую верхнюю часть и нижнюю часть;

(б) отверстие впуска газа, выполненное в нижней части колонны;

(в) отверстие выпуска газа, выполненное в верхней части колонны;

(г) вертикальную подающую трубу в верхней части колонны для введения направленного вниз потока материала в виде макрочастиц в колонну, причем подающая труба выполнена подвижной в вертикальном направлении, и

(д) средство выгрузки материала в виде макрочастиц в нижней части колонны.

Отверстие впуска газа предпочтительно выполнено с возможностью направления газа тангенциально в нижнюю часть колонны. Отверстие впуска газа расположено предпочтительно в боковой стенке нижней части колонны. В альтернативном варианте осуществления отверстие впуска газа расположено в нижней стенке колонны.

Отверстие выпуска газа предпочтительно выполнено в боковой стенке верхней части колонны.

Средством выгрузки материала в виде макрочастиц может быть выполненный с возможностью поворота клапан, размещенный в нижней стенке колонны и действующий обычным образом для выгрузки вещества в нижнюю часть колонны. Альтернативно, средством выгрузки может быть поворотный диск, горизонтально расположенный в нижней части колонны. Диаметр этого диска меньше внутреннего диаметра нижней части колонны с тем, чтобы он смог свободно поворачиваться внутри колонны. Отверстие выгрузки выполнено в нижней стенке колонны и обеспечивает прохождение материала в виде макрочастиц, снимаемого с диска, во время его поворота вниз и через отверстие выгрузки. Отверстие впуска газа может быть отверстием выгрузки материала в виде макрочастиц, если выгружающим средством является поворотный диск.

Верхняя часть колонны предпочтительно выполнена цилиндрической, а нижняя часть колонны имеет коническую форму.

Также предпочтительно, чтобы верхняя цилиндрическая часть колонны проходила вниз в нижнюю коническую часть колонны.

В устройстве согласно настоящему изобретению высота слоя материала в виде макрочастиц может регулироваться в соответствии с условиями работы плавильного реактора. Это регулирование обеспечивается посредством перемещения подающей трубы вверх или вниз для увеличения или уменьшения высоты слоя материала в виде макрочастиц в колонне. Для уменьшения количества вещества в виде макрочастиц или его удаления из колонны выгружающее средство используется для выпуска вещества в виде макрочастиц из колонны. Таким образом, время пребывания газа в слое материала в виде макрочастиц можно выдерживать в узких пределах, чтобы оптимизировать обработку газа. В случае обработки исходящего газа из реактора для углеродотермического производства алюминия время пребывания газа в слое углеродных части можно регулировать для обеспечения реагирования или конденсирования в углеродном материале всех алюминиевых компонентов в исходящем газе до выхода газа из колонны через отверстие выпуска газа.

Способ обработки исходящего газа из реактора для углеродотермического производства алюминия в основном включает следующие этапы:

(а) введение углерода в виде макрочастиц в верхнюю часть колонны;

(б) формирование регулируемого по высоте слоя углерода в виде макрочастиц в колонне;

(в) введение исходящего газа в нижнюю часть колонны таким образом, что исходящий газ проходит вверх через слой углерода в виде макрочастиц;

(г) выгрузка углеродного материала в виде макрочастиц через нижнюю часть колонны и

(д) регулирование высоты слоя углерода в виде макрочастиц, чтобы обеспечивать неизменное время пребывания исходящего газа в упомянутом слое углерода в виде макрочастиц.

Как упомянуто выше, для увеличения высоты слоя углеродного вещества в виде макрочастиц большее количество углеродного вещества в виде макрочастиц вводится в колонну посредством поднятия вертикальной подающей трубы. Для уменьшения высоты слоя углеродного вещества в виде макрочастиц выгружающее средство обеспечивает выпуск углеродного вещества в виде макрочастиц из колонны и снижение вертикальной подающей трубы.

Краткое описание чертежей

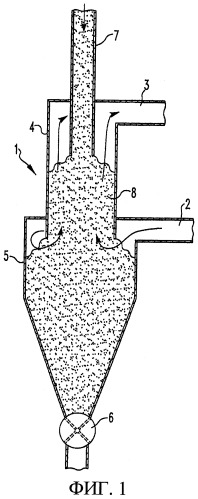

Фиг.1 - вертикальное сечение варианта устройства согласно настоящему изобретению; и

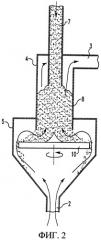

фиг.2 - вертикальное сечение еще одного варианта устройства согласно настоящему изобретению.

Подробное описание предпочтительных вариантов

Согласно фиг.1 устройство согласно настоящему изобретению содержит вертикальную колонну 1, имеющую отверстие 2 впуска газа и отверстие 3 выпуска газа. Колонна 1 состоит из верхней части 4 и нижней части 5. Согласно фиг.1 верхняя часть 4 имеет по существу цилиндрическую форму, и нижняя часть 5 имеет по существу коническую форму. Нижний конец верхней части 4 проходит в нижнюю часть 5. Нижняя часть 5 на верхнем конце имеет больший диаметр, чем диаметр нижнего участка верхней части 4.

Отверстие 2 впуска газа выполнено в боковой стенке нижней части 5, благодаря чему исходящий газ входит через нижний участок верхней части 4. За счет того, что отверстие 2 впуска газа выполнено в боковой стенке нижней части 5, исходящий газ проходит тангенциально в колонну 1.

Средство 6 выгрузки вещества в виде макрочастиц выполнено в нижней стенке нижней части 5 колонны 1. На фиг.1 средство выгрузки показано в виде обычного поворотного клапана в нижней стенке колонны 1. Этот клапан имеет электродвигатель, осуществляющий его поворот, чтобы материал можно было выгружать при повороте этого клапана. Вещество в виде макрочастиц, выгружаемое через поворотный клапан, проходит либо вниз в приемник (не показан), либо возвращается в колонну 1 через подающую трубу 7 для последующей переработки.

Вертикальная подающая труба 7 вставлена в колонну 1 через верхнюю стенку колонны 1. Труба 7 выполнена с возможностью перемещения вертикально при помощи обычного поднимающего/опускающего средства (не показано). Вещество в виде макрочастиц, такое как углеродные частицы, подается в колонну по трубе 7, чтобы создать слой 8 частиц в колонне 1. Вещество в виде макрочастиц подается в трубу 7 обычным способом при использовании обычного оборудования.

На фиг.2 показан альтернативный вариант устройства согласно настоящему изобретению. На фиг.2 аналогичные элементы обозначены одними и теми же ссылочными номерами. Согласно фиг.2 отверстие 2 впуска газа выполнено в нижней стенке нижней части 5 колонны 1. Средство выгрузки согласно фиг.2 имеет отверстие 2 впуска газа и поворотный диск 10. При повороте поворотного диска 10 материал в виде макрочастиц падает с краев диска и проходит вниз через отверстие 2. Согласно фиг.2 диск 10 имеет меньший диаметр, чем внутренний диаметр нижней части 5, но больший, чем диаметр верхней части 4. За счет того, что размер диаметра превышает размер верхней части 4, вещество в виде макрочастиц проходит в нижний участок верхней части 4 и заполняет ее. Вещество в виде макрочастиц подается по подающей трубе 7 вниз на диск 10, тем самым создавая слой 8. Диск 10 в нижней части 5 выполнен обычным способом, и для поворота и крепления диска 10 в нижней части 5 использовались обычные средства.

В варианте устройства, показанного на фиг.2, оно расположено непосредственно над сводом печи, чтобы обеспечить более прямой путь реакторных газов для их выхода из реактора и входа в устройство согласно настоящему изобретению, чтобы обеспечить выгрузку вещества в виде макрочастиц непосредственно из отверстия 2 в реактор.

Во время работы устройства согласно настоящему изобретению газ подается в устройство через отверстие 2 впуска газа. Газом является исходящий газ из плавильного реактора для углеродотермического производства алюминия. Исходящий газ для этого плавильного реактора содержит оксиды углерода, а также алюминий в паровой фазе и летучие субоксиды алюминия. Газ входит в колонну и перемещается вверх через слой 8 углеродных частиц, в котором алюминиевые компоненты в исходящем газе реагируют с углеродными частицами и образуют карбид алюминия. Оксиды углерода затем проходят вверх через слой 8 и наружу через отверстие 3 выпуска газа.

На основании давления газа, входящего в отверстие 2 впуска газа, высоту слоя 8 можно регулировать путем понижения и подъема трубы 7 верхней части 4 и путем выгрузки вещества в виде макрочастиц в нижней стенке нижней части 5. Таким образом, время пребывания газа в слое 8 можно выдерживать приблизительно неизменным, даже если давление газа изменяется. При этом высота слоя 8 регулируется, и в результате этого время пребывания газа в частицах обеспечивается в величинах, позволяющих осуществление полной конверсии субоксидов алюминия в карбид алюминия.

Следует понимать, что формула изобретения включает все изменения и модификации предпочтительных вариантов изобретения, описанных здесь в пояснительных целях и не выходящих за рамки сущности и объема настоящего изобретения.

Предполагается, что помимо описанных выше предпочтительных вариантов изобретения оно может иметь и другие варианты изобретения в пределах объема прилагаемой формулы изобретения.

1. Способ обработки исходящего газа углеродотермической реакции получения алюминия, содержащий следующие этапы:

(a) введение углерода в виде макрочастиц в верхнюю часть колонны,

(b) формирование регулируемого по высоте слоя углерода в виде макрочастиц в колонне,

(c) введение исходящего газа в нижнюю часть колонны таким образом, что исходящий газ проходит вверх через слой углерода в виде макрочастиц,

(d) выгрузку углеродного материала в виде макрочастиц через нижнюю часть колонны и

(e) регулирование высоты слоя углерода в виде макрочастиц для обеспечения приблизительно неизменным времени пребывания исходящего газа в слое углерода в виде макрочастиц независимо от величины давления исходящего газа, предназначенного для подачи.

2. Способ по п.1, дополнительно включающий этап увеличения высоты слоя углерода в виде макрочастиц за счет введения большего количества углерода в виде макрочастиц в колонну.

3. Способ по п.1, дополнительно включающий этап уменьшения высоты слоя углерода в виде макрочастиц за счет выгрузки углерода в виде макрочастиц из колонны.

4. Способ по п.1, в котором исходящий газ вводят тангенциально в нижнюю часть колонны.

5. Способ по п.1, в котором этап регулирования содержит перемещение трубы подачи, соединенной с колонной.

6. Способ по п.5, в котором этап перемещения содержит вертикальное регулирование высоты трубы подачи относительно колонны.

7. Способ по п.1, в котором этап введения исходящего газа содержит введение исходящего газа из свода печи плавильного реактора для производства алюминия.

8. Способ по п.7, в котором колонну располагают над сводом печи.

9. Способ по п.7, в котором выгрузку углеродного материала в виде макрочастиц осуществляют непосредственно из нижней части колонны плавильного реактора для производства алюминия.