Способ ремонта деталей из сплавов с жаростойким покрытием

Иллюстрации

Показать всеИзобретение относится к ремонту деталей высокотемпературной пайкой в вакууме, а именно к способам ремонта деталей из сплавов с жаростойким покрытием, и может быть использовано при ремонте деталей и узлов горячего тракта газотурбинных двигателей - лопаток соплового аппарата, створок регулируемого сопла и других деталей. Способ включает разделку дефектного места, зачистку поверхности детали от жаростойкого покрытия и пайку детали в вакууме. Зачистку осуществляют на прилегающем к дефектному месту локальном участке поверхности. После чего осуществляют заполнение припоем дефектного места и пайку. Причем для обеспечения подпитки дефектного места расплавом припоя при пайке в вакууме наносят слой припоя на зачищенный локальный участок поверхности детали. При этом высоту наносимого слоя выбирают выше уровня заполнения припоем дефектного места. Зачистку поверхности осуществляют вокруг дефектного места по полосе зачистки шириной 5-6 мм. В качестве припоя используют композиционный припой ВПр11-40Н. Высоту наносимого слоя припоя выбирают на 3-5 мм больше уровня заполнения припоем дефектного места. Изобретение обеспечивает беспористое качественное соединение припоя с деталью, что повышает срок ее службы. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к ремонту высокотемпературной пайкой в вакууме деталей газотурбинных двигателей, изготовленных из высоколегированных литейных сплавов, имеющих жаростойкое покрытие. Оно может быть использовано при ремонте деталей и узлов горячего тракта газотурбинных двигателей: лопаток соплового аппарата, створок регулируемого сопла и других деталей.

Сложность получения качественных паяных соединений из жаропрочных сплавов ЖС-6У и ВЖЛ-12У в первую очередь обусловлена их составом. Наличие титана и алюминия (до 6 вес.%) в сплавах усложняет процессы пайки вследствие образования на поверхности устойчивых оксидов трех структурных типов Al2О3, NiTiO3 и шпинели типа NiO, Al2О3. Для получения качественных паяных соединений из жаропрочных никелевых сплавов рекомендуются капиллярные зазоры с величиной 0,005-0,12 мм. (Пайка металлов. Н.Ф.Лашко и др., стр.303, М.: Машиностроение, 1977 г.) В то же время разделка под пайку таких эксплуатационных дефектов, как трещины и раковины, приводит к значительному увеличению зазоров этих дефектов, которые значительно превышают капиллярные.

Известна технология пайки и ремонта эксплуатационных дефектов деталей композиционным припоем ВПр11-40Н с полным снятием жаростойкого покрытия и получением соединения с некапиллярным зазором до 1,5 мм при пайке сопловых аппаратов, лопаток, блоков и т.п. (Ключников И.П., Гейкин В.А. Создание неразъемных паяных соединений в авиационном двигателестроении. Пайка: опыт, искусство, наука. Сборник докладов научно-технических конференций за 1967-2002 г., том 2, М., 2005 г., стр.56-57.) Данная технология исходит из того, что при пайке наполнитель и паяемый материал расплавляются лишь частично. Жидкая фаза расплава удерживается в зазорах под действием капиллярных сил. Такая особенность композиционных припоев ограничивает его растекание при пайке деталей в любом их пространственном положении. При этом отпадает необходимость в точной подгонке соединяемых деталей. Однако запаивать дефекты с разделкой дефектного места до величины зазора свыше 1,5 мм вышеназванная технология не позволяет.

Известен способ ремонта деталей из сплавов с жаростойким покрытием, включающий разделку дефектного места и зачистку поверхности детали от жаростойкого покрытия. (RU №2281194 С1, В23Р 6/00, 10.08.2006 г.)

Недостатком известного способа является ограниченность его использования, поскольку он предусматривает только неглубокую разделку дефектного места лишь до следов износа.

Данное техническое решение взято за прототип, поскольку оно по назначению и большинству существенных признаков совпадает с предложенным.

Предложенное техническое решение отличается от известного тем, что зачистку поверхности детали от жаростойкого покрытия осуществляют на прилегающем к дефектному месту локальном участке поверхности детали, после чего осуществляют заполнение припоем дефектного места и пайку детали в вакууме, при этом высоту наносимого слоя выбирают выше уровня заполнения припоем дефектного места.

Кроме того, в качестве припоя используют композиционный припой ВПр11-40Н. При этом зачистку поверхности детали от жаростойкого покрытия осуществляют вокруг дефектного места по полосе зачистки, имеющей ширину 5-6 мм, а высоту наносимого слоя припоя выбирают на 3-5 мм больше уровня заполнения припоем дефектного места.

Современные жаростойкие покрытия типа алюмосилицирования, содержащие в своем составе интерметаллид Ni3 (Al, Ti) -γ-фазу, силицид Ni3Si, являются труднообрабатываемыми материалами, и их сложно удалять с поверхности деталей. Абразивная обработка плоских длинномерных деталей типа створок сопла деформирует детали. Поэтому зачистка такой труднообрабатываемой поверхности детали на прилегающем к дефектному месту локальном участке поверхности детали не только сокращает операционное время, но и снижает вероятность деформационного повреждения, а также снижает и себестоимость осуществляемой операции.

Техническим результатом заявленного способа является повышение качества ремонта деталей, а также снижение его трудоемкости и получение качественного паяного соединения с зазорами более 1,5 мм.

Указанный технический результат достигается тем, что в способе ремонта дефектов деталей из сплавов с жаростойким покрытием, включающем разделку дефектного места и зачистку поверхности детали от жаростойкого покрытия, зачистку поверхности детали от жаростойкого покрытия осуществляют на прилегающем к дефектному месту локальном участке поверхности детали, после чего осуществляют заполнение припоем дефектного места и пайку детали в вакууме, причем для обеспечения подпитки дефектного места расплавом припоя при пайке в вакууме наносят слой припоя на зачищенный локальный участок поверхности детали, при этом высоту наносимого слоя выбирают выше уровня заполнения припоем дефектного места.

При этом зачистку поверхности детали от жаростойкого покрытия осуществляют вокруг дефектного места по полосе зачистки, имеющей ширину 5-6 мм, а в качестве припоя используют, например, композиционный припой ВПр11-40Н. В то же время высоту наносимого слоя припоя выбирают на 3-5 мм больше уровня заполнения припоем дефектного места.

Изобретение поясняется чертежами, на которых изображено:

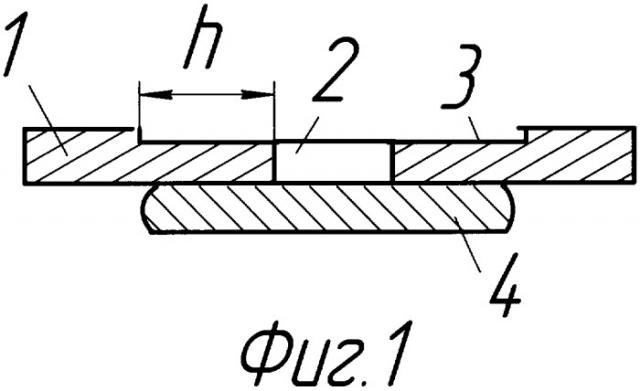

фиг.1 - ремонтируемая деталь с разделанным дефектным местом, зачищенным от жаростойкого покрытия участком поверхности h и прихваченной к детали сеткой;

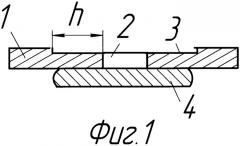

фиг.2 - размещение композиционного припоя ВПр11-40Н на детали с разделанной раковиной;

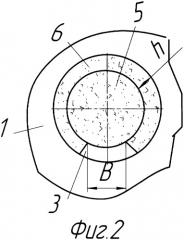

фиг.3 - размещение композиционного припоя на детали с разделанной трещиной;

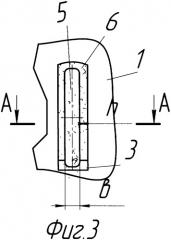

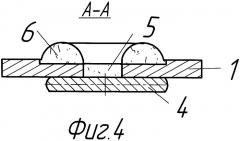

фиг.4 - сечение по А-А дефектного места, заполненного композиционным припоем.

На фигурах 1-4 позициями обозначены: 1 - ремонтируемая деталь, 2 - разделанное дефектное место, 3 - зачищенный участок поверхности, 4 - сетка, 5 и 6 - композиционный припой в разделанном дефектном месте и на зачищенном участке.

Способ осуществляется следующим образом.

Очищают ремонтируемые поверхности изношенных деталей 1 двигателя от нагара и окисных пленок, не трогая жаростойкого покрытия. После чего снимают напряжения в деталях, проводя их термовакуумную обработку. Затем механическим способом разделывают дефектное место 2 и зачищают участок 3 поверхности детали 1 под пайку только лишь на прилегающем к дефектному месту локальном участке поверхности детали по полосе зачистки, имеющей ширину h, например, равную 5-6 мм. С обратной стороны детали в месте зазора под пайку, если он сквозной, прихватывают сетку 4 из жаропрочного материала с ячейками, например, 0,4 мм. После этого композиционным припоем ВПр11-40Н (поз.5) заполняют заподлицо разделанное дефектное место, а по зачищенному участку наносят припой слоем 6 в виде подковы высотой засыпки, превышающей уровень заполнения припоем дефектного места, и расстоянием между концами засыпки: (В=5-12 мм - для раковин) и (в=3-5 мм для трещин). Осуществляют визуальный контроль. Термообработку и пайку проводят в вакуумных печах «Улвак».

При температуре 1060-1080°С в первую очередь расплавляется находящийся в разделанном дефектном месте 2 припой 5 с формированием небольшой утяжки по плоскости. При расплаве припоя из дефектного места в разрыв между концами подковообразного слоя засыпки вытекает излишек шлаковой массы. Затем при температурах 1100-1120°С подковообразный слой 6 припоя на зачищенном участке плавится и, растекаясь, подпитывает собой расплав припоя в месте дефекта. В результате этого паяный шов уплотняется. Замедление плавления слоя припоя на зачищенном участке объясняется тем, что в него проникает парогазовая фаза Al и Ti жаростойкого покрытия с соседнего незачищенного участка поверхности детали.

После завершения процесса пайки исследуют микроструктуру основного материала ремонтируемой детали и проводят рентгеновский контроль.

По данному способу исправляли эксплуатационные дефекты на створках регулируемого сопла двигателя, имеющие разделанные в указанных размерах трещины и раковины.

Упомянутые створки изготовлены из сплава ВЖЛ12У. Они имеют в качестве жаростойкого покрытия алюмосилицирование до 60 мкм. Для снятия напряжений на створках сопла перед подготовкой под пайку проводили термовакуумную обработку при температуре 1080°С и времени выдержки 240 минут.

Проводили металлографические исследования влияния термовакуумной обработки на структуру сплава ВЖЛ12У. Структура створки сопла после термовакуумной обработки оставалась без изменений.

Пайку производили в печах «Улвак» при следующих режимах. Температура пайки: 1100°С+20°С, время пайки: 15 минут, вакуум: 5×10-5 мм рт.ст. Металлографические исследования запаянного шва не обнаружили в нем дефектов.

Исследование микроструктуры основного материала ВЖЛ12У створки сопла в различных состояниях: исходном, после пайки, а также после длительной работы на двигателе не выявило изменений в его структуре.

Радиографические исследования подтвердили достаточную плотность запаянного шва. Длительные испытания на двигателе отремонтированных створок сопла показали достаточную их надежность.

Таким образом, предлагаемый способ ремонта дефектов деталей газотурбинных двигателей снижает вероятность их деформаций, обеспечивает качественное соединение, что в конечном итоге положительно влияет на прочность и ресурс изделия. Одновременно снижается трудоемкость и стоимость ремонта детали за счет частичной зачистки ее поверхности от жаростойкого покрытия на прилегающем к дефектному месту локальном участке поверхности детали.

1. Способ ремонта деталей из сплавов с жаростойким покрытием, включающий разделку дефектного места и зачистку поверхности детали от жаростойкого покрытия, отличающийся тем, что зачистку поверхности детали от жаростойкого покрытия осуществляют на прилегающем к дефектному месту локальном участке поверхности детали, после чего осуществляют заполнение припоем дефектного места и пайку детали в вакууме, причем для обеспечения подпитки дефектного места расплавом припоя при пайке в вакууме наносят слой припоя на зачищенный локальный участок поверхности детали, при этом высоту наносимого слоя выбирают выше уровня заполнения припоем дефектного места.

2. Способ по п.1, отличающийся тем, что зачистку поверхности детали от жаростойкого покрытия осуществляют вокруг дефектного места по полосе зачистки, имеющей ширину 5-6 мм.

3. Способ по п.1, отличающийся тем, что в качестве припоя используют композиционный припой ВПр11-40Н.

4. Способ по п.1, отличающийся тем, что высоту наносимого слоя припоя выбирают на 3-5 мм больше уровня заполнения припоем дефектного места.