Грузозахватное устройство с регулируемой в зависимости от положения центра масс груза точкой подвеса

Иллюстрации

Показать всеГрузозахватное устройство содержит несущую продольную балку, каретку, снабженную такелажным элементом, установленную на продольной балке с возможностью перемещения вдоль последней и фиксации своего положения, и связанные с продольной балкой захватные приспособления для соединения с грузом. Каретка содержит корпус с расположенными поперек продольной балки щеками, в которых по окружности выполнены расположенные соосно сквозные отверстия с возможностью установки в них переустанавливаемой оси. Такелажный элемент выполнен в виде серьги, образующей вращательную пару с первым коромыслом, которое установлено между щеками корпуса каретки с возможностью вращения вокруг переустанавливаемой оси, пропущенной через соосные сквозные отверстия щек корпуса каретки. Оси вращения серьги и коромысла скрещиваются под прямым углом. Устройство содержит второе коромысло, которое установлено между щеками корпуса каретки с возможностью вращения относительно оси, проходящей через центр упомянутой окружности, и с возможностью фиксации своего положения посредством переустанавливаемой оси. Первое и второе коромысла соединены между собой с помощью цилиндрического шарнира, который выполнен со сквозным отверстием с возможностью пропускания через это отверстие переустанавливаемой оси при установке последней в соосных сквозных отверстиях щек корпуса каретки. Достигается упрощение конструкции, повышение надежности, безопасности эксплуатации и расширение эксплуатационных возможностей. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к грузозахватным устройствам, в частности к устройствам с регулируемой в зависимости от положения центра масс точкой подвеса при подъеме и перемещении грузов.

Известна траверса по патенту RU 2225826 С1 (В66С 1/68, 2004). Известная траверса содержит несущую (продольную) балку, на которой закреплена каретка, имеющая ролики и крюковую подвеску (такелажный элемент). Каретка содержит корпус с расположенными вдоль несущей балки щеками. Механизм перемещения каретки состоит из основного винта с гайкой и промежуточного вала, соединенного с валом редуктора. Траверса имеет грузозахватные органы (захватные приспособления для соединения с грузом) и снабжена дополнительным винтом, расположенным параллельно основному винту и соединенным со вторым валом редуктора, дополнительной гайкой, взаимодействующей с дополнительным винтом, и противовесом, установленным на дополнительной гайке с возможностью перемещения относительно несущей балки. Упомянутые винты выполнены с разным шагом резьбы. Известная траверса обеспечивает подъем и перемещение штучных грузов с неопределенным центром тяжести (масс), при этом она всегда находится в горизонтальном положении по отношению к грузу и земле.

Однако известная траверса имеет ограниченную область использования, т.к. не позволяет работать с грузами, центр масс которых может смещаться в поперечном по отношению к несущей балке направлении, например с контейнерами различной комплектации.

Также известна грузозахватная траверса по авт.св. SU 619436 (В66С 1/10, 1/68, 1978), предназначенная для транспортирования и монтажа строительных изделий, центр тяжести (масс) которых может не совпадать с направлением тягового усилия при подъеме. Известная грузозахватная траверса содержит раму с продольными и поперечными балками. Продольные балки снабжены крюковыми подвесками (приспособлениями для соединения с грузом). Рама снабжена поворотной балкой, смонтированной с возможностью перемещения по криволинейной направляющей. При этом поворотная балка одним концом шарнирно прикреплена к первой поперечной балке, а другим - опирается с помощью поддерживающего ролика на вторую поперечную балку. Тот же конец поворотной балки снабжен опорным зубом, а на соответствующей поперечной балке снизу закреплена зубчатая рейка. На поворотной балке подвешена с помощью роликов подвижная подъемная петля (по существу каретка с такелажным элементом), снабженная в нижней части опорным зубом. В нижней части поворотной балки против опорного зуба смонтирована зубчатая рейка. Опорные зубья выполнены контактирующими с соответствующими зубчатыми рейками. Упомянутые опорные зубья и зубчатые рейки выполняют функцию фиксирующего устройства. Перед подъемом груза подъемную петлю устанавливают по оси, проходящей через центр тяжести (масс) груза. Это достигается путем перемещения подъемной петли вдоль поворотной балки и последней вокруг шарнира на поперечной балке. При подъеме груза опорные зубья входят в зацепление с соответствующими зубьями реек. Этим достигается жесткая фиксация всех элементов траверсы.

Однако известная грузозахватная траверса имеет большие массогабаритные характеристики и ограниченный сектор перемещения подъемной петли, что связано с особенностями конструкции траверсы. Отмеченное ограничивает эксплуатационные возможности грузозахватной траверсы.

Наиболее близким по совокупности существенных признаков с заявляемым изобретением является грузозахватное устройство с регулируемой в зависимости от положения центра тяжести (масс) груза точкой подвеса по патенту SU 297174 (В66 с 1/52, 1971). Известное устройство содержит раму, несущую груз, траверсу (продольную балку), связанную с рамой, и каретку с прицепной петлей (такелажным элементом), установленную на направляющих траверсы с возможностью перемещения ее вдоль траверсы и фиксации своего положения. Рама снабжена захватными приспособлениями для соединения с грузом. К раме посредством стержней прикреплены направляющие, на которых установлена траверса с возможностью перемещения в направлении, поперечном перемещению прицепной петли. В варианте выполнения направляющие рамы имеют форму замкнутого кольца. При этом траверса снабжена на концах роликами, установленными в упомянутых направляющих. Траверса снабжена кронштейном, на котором установлены двигатель и зубчатая передача для передачи вращения на один из упомянутых роликов. Для стабилизации диаметрального положения траверсы к ней прикреплены кронштейны с другими роликами, взаимодействующими с направляющими рамы. Для перемещения каретки на траверсе вдоль последней смонтирован винт, взаимодействующий с гайкой, кинематически связанный с двигателем, установленным на каретке. Путем перемещения каретки вдоль траверсы и поворота траверсы в горизонтальной плоскости по кольцевым направляющим рамы прицепная петля может быть установлена в любой точке плоскости, ограниченной кольцевыми направляющими, до совмещения точки подвеса с вертикалью, проходящей через центр тяжести (масс) груза.

Однако известное грузозахватное устройство имеет большие габариты и является достаточно сложным. Вместе с этим наличие электромеханических приводов снижает надежность устройства и безопасность его эксплуатации. Кроме того, грузоподъемность известного устройства ограничена жесткостью кольцевых направляющих рамы.

Задача, решаемая изобретением, заключается в создании достаточно простого универсального грузозахватного устройства для подъема и перемещения грузов (например, контейнеров различной комплектации) с регулируемой в зависимости от положения центра масс груза точкой подвеса.

Указанная задача решается благодаря тому, что в грузозахватном устройстве с регулируемой в зависимости от положения центра масс груза точкой подвеса, содержащем продольную балку, каретку, снабженную такелажным элементом, установленную на продольной балке с возможностью перемещения вдоль последней и фиксации своего положения, и связанные с продольной балкой захватные приспособления для соединения с грузом, согласно изобретению каретка содержит корпус с расположенными поперек продольной балки щеками, в которых по длине дуги окружности выполнены расположенные соосно сквозные отверстия с возможностью установки в них переустанавливаемой оси. При этом упомянутый такелажный элемент выполнен в виде серьги, образующей вращательную пару с первым коромыслом, которое установлено между щеками корпуса каретки с возможностью вращения вокруг переустанавливаемой оси, пропущенной через соосные сквозные отверстия щек корпуса каретки. Оси вращения серьги и коромысла скрещиваются под прямым углом.

Вместе с этим устройство содержит второе коромысло, которое установлено между щеками корпуса каретки с возможностью вращения относительно оси, проходящей через центр упомянутой окружности, и с возможностью фиксации своего положения посредством переустанавливаемой оси. Первое и второе коромысла соединены между собой с помощью цилиндрического шарнира, который выполнен со сквозным отверстием с возможностью пропускания через это отверстие переустанавливаемой оси при установке последней в соосных сквозных отверстиях щек корпуса каретки.

Кроме того, корпус каретки выполнен составным из двух частей, которые разъемно соединены между собой. При этом корпус каретки охватывает продольную балку в поперечном сечении последней и установлен с возможностью ограниченного вертикального перемещения каретки относительно продольной балки в рабочем положении грузозахватного устройства.

В варианте выполнения устройство содержит зубчатую рейку, которая установлена снизу на упомянутой продольной балке. При этом на корпусе каретки закреплены ответные опорные зубцы с возможностью взаимодействия с зубчатой рейкой при вертикальном перемещении каретки в крайнее верхнее положение относительно продольной балки.

В другом варианте выполнения каретка снабжена роликами, которые установлены на эксцентриковых валах с возможностью качения по опорной поверхности продольной балки. При этом каждый из эксцентриковых валов смонтирован на корпусе каретки с возможностью поворота и фиксации в заданном положении относительно оси цапф эксцентрикового вала.

Вместе с этим устройство содержит раму, которая включает упомянутую продольную балку и две поперечные балки. Концевые части продольной балки соответственно жестко скреплены с центральными частями поперечных балок, на концах которых закреплены упомянутые захватные приспособления для соединения с грузом.

В последнем варианте выполнения устройство снабжено такелажными элементами, которые установлены на поперечных балках.

Кроме того, устройство содержит средство для фиксации серьги в транспортировочном положении.

В варианте выполнения средство для фиксации серьги включает талреп, который шарнирно смонтирован на продольной балке с возможностью соединения с серьгой в транспортировочном положении. При этом талреп установлен с возможностью размещения на продольной балке вдоль последней и с возможностью соединения с элементом зацепления, связанным с продольной балкой.

Технический результат использования изобретения состоит в том, что оно упрощает конструкцию, повышает надежность, безопасность эксплуатации и расширяет эксплуатационные возможности грузозахватного устройства с регулируемой в зависимости от положения центра масс груза точкой подвеса.

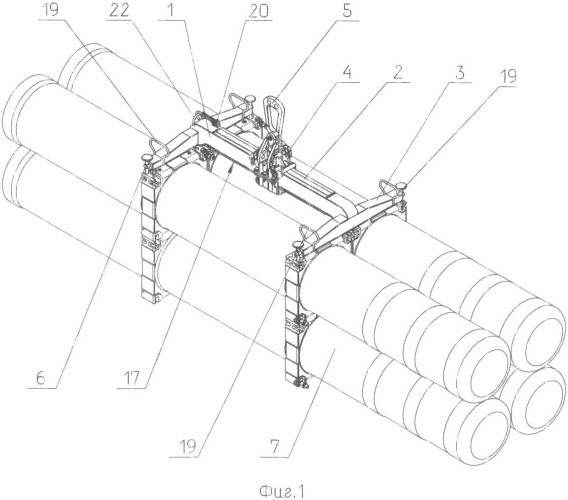

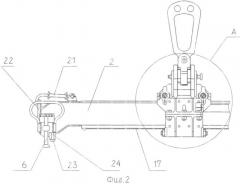

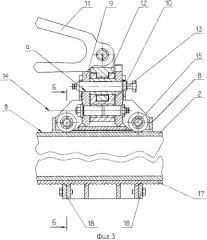

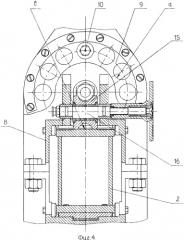

На фиг.1 схематично показано грузозахватное устройство с регулируемой в зависимости от положения центра масс груза точкой подвеса, присоединенное к грузу с помощью захватных приспособлений (грузоподъемное средство условно не показано); на фиг.2 - каретка, установленная на продольной балке, средство для фиксации каретки в транспортировочном положении и элементы рамы, взаимодействующие с соответствующими ответными элементами, выполненными на ложементах блока ТПК, общий вид сбоку; на фиг.3 - каретка, установленная на продольной балке, элемент А на фиг.2, продольный разрез; на фиг.4 - то же, поперечный разрез по Б-Б на фиг.3.

В варианте осуществления изобретения грузозахватное устройство служит для проведения такелажных операций с транспортно-пусковыми контейнерами (ТПК) для оружия типа торпеды, объединенными в блок (иными словами, пакет или модуль), включающий, например, два ряда разнесенных по высоте ТПК по два ТПК в каждом ряду.

Грузозахватное устройство содержит раму 1, включающую несущую продольную балку (далее по тексту - продольная балка) 2 и две поперечные балки 3, каретку 4, снабженную такелажным элементом 5 для связи с органом грузоподъемного средства (на чертеже не показано). Концевые части продольной балки 2 жестко скреплены с центральными частями поперечных балок 3. Таким образом, в плане (т.е. на виде сверху) рама 1 представляет собой симметричную конструкцию Н-образной формы. На концах поперечных балок 3 закреплены захватные приспособления 6 для соединения с грузом (блоком ТПК) 7. В варианте осуществления изобретения захватные приспособления 6 для соединения с грузом выполнены, например, в виде регулируемых по длине тяг, которые шарнирно закреплены на концах поперечных балок. Один из концов каждой тяги выполнен с головкой, имеющей сферическую поверхность. В рабочем положении устройства упомянутые концы тяг располагаются в пазах соответствующих фитингов груза (на чертеже не показано).

Каретка 4 установлена на продольной балке 2 с возможностью перемещения вдоль последней и фиксации своего положения. Каретка содержит корпус 8 с расположенными поперек продольной балки 2 вертикальными щеками 9, в которых по длине дуги окружности выполнены расположенные соосно сквозные отверстия «а» с возможностью установки в них переустанавливаемой оси 10. Такелажный элемент 5 каретки 4 выполнен в виде серьги 11, образующей вращательную пару с коромыслом 12, установленным между щеками 9 корпуса 8 каретки с возможностью вращения вокруг переустанавливаемой оси 10, пропущенной через соосные сквозные отверстия «а» щек корпуса каретки. Оси вращения серьги 11 и коромысла 12 скрещиваются под прямым углом. Такое выполнение каретки 4 позволяет посредством соответствующей перестановки оси 10 изменять расположение коромысла 12 и, следовательно, серьги 11 относительно щек 9 корпуса 8 каретки 4 в зависимости от расположения центра масс груза, что позволяет придать требуемое пространственное положение заявляемому устройству при его перемещении с помощью грузоподъемного средства.

В варианте выполнения грузозахватное устройство содержит коромысло 13, которое установлено между щеками 9 корпуса 8 каретки 4 с возможностью вращения относительно оси 14, проходящей через центр окружности, на которой расположены соосные сквозные отверстия «а». Коромысло 13 установлено с возможностью фиксации своего положения посредством переустанавливаемой оси 10. При этом коромысла 12 и 13 соединены между собой с помощью цилиндрического шарнира, который выполнен со сквозным отверстием с возможностью пропускания через это отверстие переустанавливаемой оси 10 при установке последней в соосных сквозных отверстиях щек корпуса каретки. В результате того что траектория центра сквозного отверстия цилиндрического шарнира благодаря коромыслу 13 геометрически совмещена с окружностью, на которой расположены центры соосных сквозных отверстий «а», с помощью коромысла 13 облегчается позиционирование сквозного отверстия цилиндрического шарнира относительно соосных сквозных отверстий «а» при переустановке оси 10.

В варианте осуществления изобретения корпус 8 каретки 4 выполнен составным из двух частей, которые разъемно соединены между собой. При этом корпус 8 каретки охватывает продольную балку 2 в поперечном сечении последней и установлен с возможностью ограниченного вертикального перемещения каретки относительно продольной балки 2 в рабочем положении грузозахватного устройства. Каретка 4 снабжена, например, двумя роликами 15, которые установлены на эксцентриковых валах 16 с возможностью качения по опорной поверхности «b» продольной балки 2. Каждый из эксцентриковых валов 16 установлен в корпусе 8 каретки 4 с возможностью поворота и фиксации в заданном положении относительно оси цапф эксцентрикового вала. На продольной балке 2 снизу установлена горизонтальная зубчатая рейка 17. На корпусе 8 каретки 4 закреплены ответные опорные зубцы 18 с возможностью взаимодействия с зубчатой рейкой 17 при соответствующем повороте эксцентриковых валов 16 и вертикальном перемещении корпуса каретки 4 в крайнее верхнее положение относительно продольной балки 2. Таким образом, осуществляется фиксация положения каретки 4 относительно продольной балки 2.

В вышеприведенном варианте осуществления изобретения грузозахватное устройство обеспечивает подъем длинномерных грузов, объединенных в блок (пакет). Возможен вариант выполнения (на чертеже не показано), когда грузозахватное устройство обеспечивает подъем отдельных длинномерных грузов. В этом варианте устройство может не содержать поперечные балки, а захватные приспособления 6 для соединения с грузом могут быть закреплены на концах несущей продольной балки 2, т.е. связаны непосредственно с несущей продольной балкой. Также возможен вариант выполнения, при котором захватные приспособления 6 для соединения с грузом установлены как на концевых (для обеспечения подъема грузов, объединенных в блок), так и на центральных частях поперечных балок 3 рамы 1 (для обеспечения подъема отдельного груза). Таким образом, изобретение расширяет эксплуатационные возможности грузозахватного устройства и обеспечивает приспособляемость устройства как к отдельным, так и к объединенным в блок (пакет), например, разнородным транспортно-пусковым контейнерам. При этом блок (пакет) может включать как снаряженные, так и использованные («пустые») НТК в любой комбинации, например в виде выгнутых из прутка деталей, которые соответственно установлены сверху на концевых частях поперечных балок 3. Такелажные элементы 19 предназначены для крепления соответствующих растяжек (на чертеже не показано) при подъеме грузозахватного устройства гаком грузоподъемного средства, а также для перемещения грузозахватного устройства на небольшие расстояния вручную.

Вместе с этим грузозахватное устройство содержит средство 20 для фиксации серьги 11 в транспортировочном положении. В варианте выполнения средство 20 включает талреп 21, который шарнирно смонтирован на продольной балке 2 с возможностью соединения с серьгой 11 в транспортировочном положении. Талреп 21 установлен с возможностью размещения на продольной балке 2 вдоль последней и с возможностью соединения с элементом 22 зацепления, связанным с продольной балкой 2 через поперечную балку 3.

В варианте осуществления изобретения рама 1 снабжена направляющими элементами 23, которые выполнены с возможностью взаимодействия с соответствующими ответными элементами, выполненными на ложементах блока (пакета) ТПК (т.е. на перемещаемом грузе). Направляющие элементы 23 выполнены, например, в виде штырей с конической заходной частью, а ответные им элементы выполнены в виде глухих отверстий (гнезд). На раме 1 также предусмотрены опоры 24, выполненные с возможностью взаимодействия с соответствующими опорными поверхностями ложементов блока ТПК.

Грузозахватное устройство с регулируемой в зависимости от положения центра масс груза точкой подвеса работает следующим образом.

В варианте осуществления изобретения грузозахватное устройство используется на технической позиции при подъеме и перемещении блока (пакета) ТПК со стапеля, на котором формируют блок (пакет) ТПК из отдельных ТПК, на платформу транспортного средства для доставки к месту загрузки на корабль. Устройство также может использоваться, например, на пирсе при выгрузке блока ТПК с платформы транспортного средства.

На технической позиции грузозахватное устройство с помощью серьги 11 поднимают гаком грузоподъемного средства и устанавливают над блоком (пакетом) ТПК. Затем устройство опускают до контакта опор 24 с ложементами блока ТПК. При опускании рамы 1 на ложементы блока ТПК направляющие элементы 23 «садятся» в ответные гнезда, выполненные на ложементах ТПК, и таким образом обеспечивается заданное положение захватных приспособлений 6 относительно соответствующих фитингов ложементов блока ТПК, т.е. заданное положение рамы грузозахватного устройства относительно груза. Грузозахватное устройство с помощью захватных приспособлений 6 для соединения с грузом присоединяют к блоку ТПК.

Посредством поворота эксцентриковых валов 16 роликов 15 каретку 4 приспускают относительно продольной балки 2. При этом опорные зубцы 18, закрепленные на корпусе 8 каретки, выходят из зацепления с горизонтальной зубчатой рейкой 17, установленной на продольной балке 10, что позволяет переместить каретку 4 с помощью роликов 15 по опорной поверхности «b» продольной балки 2 в положение, отвечающее положению центра масс поднимаемого блока (пакета) ТПК. Комплект (полный набор) транспортно-пусковых контейнеров одного блока ТПК может отличаться от комплекта транспортно-пусковых контейнеров другого блока ТПК. Для удобства обслуживания на продольной балке предусмотрены отметки (на чертеже не показано), соответствующие положениям каретки для различных вариантов комплектования блоков ТПК. После перемещения каретки в заданное положение на продольной балке посредством поворота эксцентриковых валов 16 каретку 4 приподнимают относительно продольной балки. При этом опорные зубцы 18, закрепленные на корпусе 8 каретки, вновь входят в зацепления с горизонтальной зубчатой рейкой 17, установленной на продольной балке 2, и таким образом осуществляется фиксация заданного положения каретки относительно продольной балки. Когда блок ТПК включает разнородные транспортно-пусковые контейнеры, вследствие чего центр масс блока ТПК имеет поперечное смещение, осуществляют перестановку переустанавливаемой оси 10 (по существу перемещают точку подвеса в плоскости, поперечной продольной оси балки 2). При этом соответственно поворачивают коромысло 13, которое через коромысло 12 связано с серьгой 11, и переустанавливаемую ось 10 устанавливают в сквозные соосные отверстия «а», расположение которых позволяет придать блоку ТПК требуемое пространственное положение, при котором ось подвеса гака проходит через центр масс груза, что обеспечивает равновесное и горизонтальное, без наклона и перекосов, расположение груза на подвесе. Таким образом, обеспечивается горизонтальное положение заявляемого устройства и исключается наклон блока ТПК при подъеме с помощью грузоподъемного средства.

С помощью грузоподъемного средства грузозахватное устройство совместно с блоком ТПК поднимают с помощью серьги 11 и перемещают к транспортному средству (на чертеже не показано). Блок ТПК опускают на платформу транспортного средства и производят крепление блока (пакета) ТПК на платформе. Затем поперечные балки 3 рамы 1 освобождают от блока ТПК, для чего головки тяг захватных приспособлений 6 выводят из пазов соответствующих фитингов ложементов блока ТПК.

Выгрузку блока ТПК с платформы транспортного средства осуществляют в обратной последовательности.

После окончания погрузки-выгрузки грузозахватное устройство перемещают на подставку или на платформу транспортного средства. Серьгу 11 освобождают от гака грузоподъемного средства. Каретку 4 переводят в положение для транспортировки и хранения. При переводе в транспортировочное положение каретку перемещают вдоль продольной балки 2 в сторону расположения элемента 22 зацепления. Фиксируют положение каретки с помощью эксцентриковых валов 16, после чего серьгу 11 переводят в горизонтальное положение. Затем талреп 21 освобождают от элемента 22 зацепления и переводят талреп в вертикальное положение. Элемент зацепления (крюк) талрепа заводят за корпус серьги 11, после чего затягивают талреп. Грузозахватное устройство готово к транспортировке и хранению.

В сравнении с ближайшим аналогом по патенту SU 297174 предлагаемое устройство имеет значительно меньшие массогабаритные характеристики и не требует наличия электромеханических приводов, что упрощает конструкцию, повышает ее надежность и безопасность эксплуатации.

Таким образом, благодаря особенности выполнения грузозахватного устройства с регулируемой в зависимости от положения центра масс груза точкой подвеса изобретение обеспечивает упрощение конструкции, повышение надежности, безопасности эксплуатации и расширение эксплуатационных возможностей грузозахватного устройства.

1. Грузозахватное устройство с регулируемой в зависимости от положения центра масс груза точкой подвеса, содержащее продольную балку, каретку, снабженную такелажным элементом, установленную на продольной балке с возможностью перемещения вдоль последней и фиксации своего положения, и связанные с продольной балкой захватные приспособления для соединения с грузом, отличающееся тем, что каретка содержит корпус с расположенными поперек продольной балки щеками, в которых по длине дуги окружности выполнены расположенные соосно сквозные отверстия с возможностью установки в них переустанавливаемой оси, при этом упомянутый такелажный элемент выполнен в виде серьги, образующей вращательную пару с первым коромыслом, которое установлено между щеками корпуса каретки с возможностью вращения вокруг переустанавливаемой оси, пропущенной через соосные сквозные отверстия щек корпуса каретки, причем оси вращения серьги и коромысла скрещиваются под прямым углом.

2. Устройство по п.1, отличающееся тем, что оно содержит второе коромысло, которое установлено между щеками корпуса каретки с возможностью вращения относительно оси, проходящей через центр упомянутой окружности, и с возможностью фиксации своего положения посредством переустанавливаемой оси, при этом первое и второе коромысла соединены между собой с помощью цилиндрического шарнира, который выполнен со сквозным отверстием с возможностью пропускания через это

отверстие переустанавливаемой оси при установке последней в соосных сквозных отверстиях щек корпуса каретки.

3. Устройство по п.1, отличающееся тем, что корпус каретки выполнен составным из двух частей, которые разъемно соединены между собой, причем корпус каретки охватывает продольную балку в поперечном сечении последней и установлен с возможностью ограниченного вертикального перемещения каретки относительно продольной балки в рабочем положении грузозахватного устройства.

4. Устройство по п.З, отличающееся тем, что оно содержит зубчатую рейку, которая установлена снизу на упомянутой продольной балке, при этом на корпусе каретки закреплены ответные опорные зубцы с возможностью взаимодействия с зубчатой рейкой при вертикальном перемещении каретки в крайнее верхнее положение относительно продольной балки.

5. Устройство по п.З, отличающееся тем, что каретка снабжена роликами, которые установлены на эксцентриковых валах с возможностью качения по опорной поверхности продольной балки, при этом каждый из эксцентриковых валов смонтирован на корпусе каретки с возможностью поворота и фиксации в заданном положении относительно оси цапф эксцентрикового вала.

6. Устройство по п.1, отличающееся тем, что оно содержит раму, которая включает упомянутую продольную балку и две поперечные балки, при этом концевые части продольной балки соответственно жестко скреплены с центральными частями поперечных балок, на концах которых закреплены упомянутые захватные приспособления для соединения с грузом.

7. Устройство по п.6, отличающееся тем, что оно снабжено такелажными элементами, которые установлены на поперечных балках.

8. Устройство по п.1, отличающееся тем, что оно содержит средство для фиксации серьги в транспортировочном положении.

9. Устройство по п.1, отличающееся тем, что средство для фиксации серьги включает талреп, который шарнирно смонтирован на продольной балке с возможностью соединения с серьгой в транспортировочном положении, при этом талреп установлен с возможностью размещения на продольной балке вдоль последней и с возможностью соединения с элементом зацепления, связанным с продольной балкой.