Алюминиевый порошковый материал и способ его получения

Иллюстрации

Показать всеИзобретения относятся к области порошковой металлургии, в частности к составам и способам получения порошкового алюминия, и могут быть использованы в пиротехнике, химии, энергетике для получения гидрореагирующих смесей, взаимодействующих с водой с выделением тепла и водорода, или в качестве металлического горючего во взрывчатых составах и смесевых порохах. Порошковый материал из алюминия или его сплава характеризуется наличием галлийсодержащих прослоек между поликристаллическими частицами материала при следующем соотношении компонентов в порошке, масс %: алюминий или его сплав 90-99, галлий 0,2-6,0, индий, олово - остальное. Способ получения порошкового материала заключается в том, что вначале производят охрупчивание алюминия или его сплава и разрушение его поликристаллической структуры посредством зернограничного легирования расплавом индий-галлий-олово, затем осуществляют дробление, измельчение и классификацию порошка по размерам частиц. Изобретение позволяет снизить энергоемкость процесса, повысить производительность. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретения относятся к области порошковой металлургии, в частности к составам и способам получения порошкового алюминия активированного, используемого в пиротехнике, в химии, энергетике для получения гидрореагирующих смесей, взаимодействующих с водой с выделением тепла и водорода, или в качестве металлического горючего во взрывчатых составах и смесевых порохах.

Известные марки алюминиевых порошков различных форм и размеров получают разнообразными способами:

- путем распыления расплава металла сжатым газом с последующей классификацией продукта распыления, патент РФ №2026157, 6 МПК B22F 9/08;

- путем электрического взрыва алюминиевой проволоки в газовой атмосфере азота, патент РФ №2112629, 6 МПК B22F 9/14;

- посредством электроискрового диспергирования алюминия в диэлектрической среде, в качестве которой используют оксикарбоновую и дикарбоновую кислоты, авторское свидетельство СССР №1548950 7 МПК B22F 9/14;

- посредством механического сухого размола алюминиевой заготовки в атмосфере инертного газа в присутствии жировых добавок, в качестве которых используют продукты, получаемые при переработке нефти, патент РФ №2108534, 6 МПК F42B 4/00, F42B 4/30;

- путем распыления расплава нагретым до 300-400°С инертным газом, с температурой расплава - 880°С, дальнейшего охлаждения инертным газом, патент РФ №2081733, 6 МПК B22F 9/08, С22С 1/14;

- путем получения гидрореагирующей смеси, включающей порошок алюминия и порошок магния, легированный никелем, патент РФ №2131841, 6 МПК C01B 3/08, C01B 6/24.

Недостатками известных способов являются высокая энергоемкость плавильно-распылительного передела и их ограниченная применимость - только к отдельным видам алюминиевых заготовок (проволока, стружка, порошок).

Недостатком известных марок алюминиевых порошков является наличие на поверхности частиц плотной и прочной оксидной пленки. Кроме того, частицы этих порошков представляют собой компактный монолитный материал. Перечисленные обстоятельства затрудняют применение порошков в качестве компонентов гидрореагирующих или взрывчатых составов.

Техническое решение, защищенное патентом РФ №2131841 от 18.09.97, с учетом области его применения является наиболее близким аналогом предлагаемого изобретения. Данное решение принято в качестве прототипа.

Патентом РФ №2131841 защищена «Смесь гидрореагирующая», используемая в качестве гидрореагирующего состава, состоящая их смеси порошков алюминия и магния, легированного никелем.

Недостатком известной смеси является необходимость использования в качестве активирующей добавки значительного количества порошка легированного магния, что снижает энергетическую отдачу материала.

Технической задачей предлагаемого изобретения является получение алюминиевого порошка с повышенной активностью по отношению к газообразным и жидким окислителям, в частности кислороду, воде и водным растворам, суспензиям и эмульсиям.

Поставленная задача решается посредством реализации нижеописанного способа. Получаемый алюминиевый порошок по химическому составу представляет собой псевдосплав на основе алюминия (или его сплавов) с галлием (0,2-6% по массе) и легирующими компонентами (0,1-3,0% по массе).

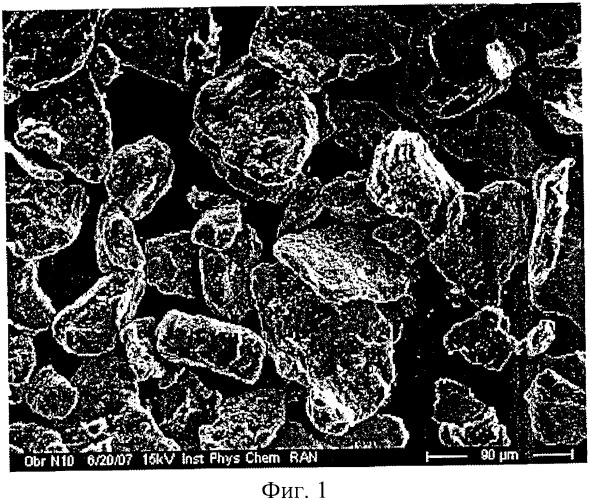

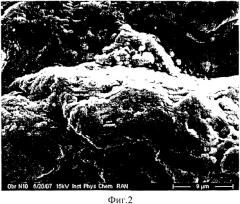

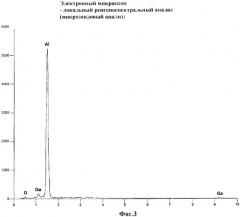

Форма частиц по ГОСТ 25849-83 и размер по ГОСТ 23403-78 зависят от режима технологической обработки и могут регулироваться по форме от сферической до пластинчатой, по размеру - от долей мкм до 1-2 мм (фиг.1). По структуре каждая частица состоит из кристаллов (алюминия или его сплава) и плакирующего слоя в виде галлийсодержащих нанопленок на основе сплава алюминий-галлий переменного состава. При этом поликристаллическая частица механоактивирована и кристаллы разделены галлийсодержащими нанопленками (прослойками). Поверхность плакирующего слоя покрыта рыхлой нанопленкой оксида алюминия (фиг.2). Рентгеноструктурный анализ отдельной частицы порошка (фиг.3) показывает наличие алюминия, галлия, кислорода. Наличие кислорода говорит о минимальном присутствии оксида алюминия.

Количество галлия, необходимое для пропитки алюминия и его сплавов, определяется размерами кристаллов исходного проката. Чем меньше кристаллы исходного материала (например, листа алюминиевого сплава), тем больше их суммарная поверхность и, следовательно, увеличивается расход галлия.

Заявляемый алюминиевый порошковый материал из поликристаллических частиц алюминия или его сплавов характеризуется наличием галлийсодержащих прослоек между поликристаллическими частицами, при этом поверхность частиц имеет плакирующий слой нанопленки оксида алюминия при следующем соотношении компонентов в порошке, масс, %:

| алюминий или его сплав | 90÷99; |

| галлий | 0,2÷6,0; |

| индий, олово | остальное. |

Аналогов, имеющих сходные признаки с заявляемым техническим решением, не обнаружено, следовательно, можно считать, что заявляемое изобретение является новым и обладает достаточным изобретательским уровнем.

Каждый из вышеуказанных признаков заявляемого изобретения необходим, а их совокупность является достаточной для достижения новизны качества получаемого материала.

Наиболее близким решением к заявляемому способу по технической сущности и достигаемому результату является способ получения порошка сплавлением алюминия с магнием или цинком и с последующим их удалением выщелачиванием или испарением. «Спеченные материалы из алюминиевых порошков», авт. В.Г.Гопиенко, И.Е.Смагоринский, А.А.Григорьев, А.Д.Белавин, М. Металлургия, 1993 г., стр.31.

Данное техническое решение принято в качестве прототипа. Как указывалось выше, основными недостатками известного способа являются его высокая энергоемкость (сплавление, испарение), низкий уровень безопасности процесса и низкая производительность при химическом выщелачивании легирующих компонентов.

Технической задачей заявляемого изобретения является повышение технико-экономических показателей процесса получения алюминиевого порошка, т.е. снижение энергоемкости, повышение производительности путем охрупчивания алюминия и разрушения его кристаллической структуры посредством зернограничного легирования галлием.

Поставленная задача решается тем, что предлагаемый способ получения алюминиевого порошка включает легирование (импрегнирование) компактного поликристаллического алюминия галлием или его сплавами, механическое дробление, размол и классификацию по крупности. Использование галлия или его сплавов позволяет осуществлять легирование (импрегнирование) кусков алюминия при температуре 10-30°С, а охрупчивающее действие галлия позволяет производить механическое измельчение, размол-диспергирование крупных кусков алюминия.

Аналогов, имеющих совокупность признаков, сходных с заявляемым техническим решением, не обнаружено, следовательно, можно сказать, что заявляемое изобретение является новым и обладает достаточным изобретательским уровнем.

Каждый из вышеуказанных признаков заявляемого изобретения необходим, а их совокупность является достаточной для достижения новизны качества нового сверхэффекта, не присущего признакам в их разобщенности.

На основании теоретических и экспериментальных исследований представлены примеры конкретного осуществления предлагаемого способа получения алюминиевого порошка:

Пример 1

Алюминиевые пластины марок А5 и А7 толщиной 3 мм и весом по 100 г в боксе, наполненном аргоном, покрывают слоем эвтектического расплава индий-галлий-олово в количестве 7,3 г методом механического натирания. В данной технологии используется эвтектический расплав смеси индий-галлий-олово в соотношении 25:62:13 по массе. Эта смесь имеет температуру плавления ≈5°С, что удобно в технологии натирания пластин при комнатной температуре. При уменьшении температуры галлия температура плавления расплава увеличивается. Из этой эвтектики в алюминиевую пластину экструдирует только галлий, а индий и олово остаются на поверхности пластины. По истечении 10-15 минут соотношение в расплаве галлия, как легирующего, и остальных компонентов изменяется и расплав начинает застывать на поверхности пластины. Его удаляют шпателем, но незначительная часть индия и олова может оставаться на поверхности пластины.

После окончания легирования (импрегнирования) и предварительного дробления активированного алюминия марок А5 и А7 получены две партии крупки весом по ≈100 г.

Затем после 2-минутной обработки в импеллерном измельчителе порошок был пропущен через сито №1, верхняя фракция частиц была удалена из образцов. Оставшаяся часть подвергнута ситовому анализу, результаты которого представлены на фиг.1.

В результате рентгеноспектрального анализа получен следующий состав порошка (в массовых долях, в процентах):

| Алюминий | 96,67 |

| Галлий | 3,27 |

| Индий | 0,04 |

| Олово | 0,02 |

Пример 2

Пластины из алюминиевого сплава Д16АТ толщиной 2 мм, весом по 100 г в боксе, заполненном аргоном, покрывают слоем эвтектического расплава индий-галлий-олово в количестве 6,9 г методом механического натирания. Состав эвтектического расплава индий-галлий-олово приготовлен соответственно в массовых долях 25:62:13.

По окончании процесса импрегнирования пластину предварительно дробят на куски размером не более 8×8×2 мм, затем измельчают в дробилке конической инерционной (КИД-100), элеватором подают на сито вибрационное, где разделяют измельченный порошок по фракциям. Перерабатывающее оборудование находится в боксе, заполненном аргоном.

По результатам рентгеноструктурного анализа алюминиевый порошок, полученный с применением заявленного способа, содержит (массовые доли в процентах):

| Алюминий | 90,01 |

| Галлий | 3,15 |

| Индий | 0,03 |

| Олово | 0,015 |

| Кремний | 0,5 |

| Железо | 0,415 |

| Медь | 2,18 |

| Марганец | 0,8 |

| Магний | 1,6 |

| Хром | 0,1 |

| Цинк | 0,23 |

| Титан | 0,13 |

Алюминиевый порошок, полученный из сплавов алюминия, сохраняет химический состав исходного сырья и добавляются легирующие элементы, применяемые для получения порошка.

Алюминиевый порошковый материал, полученный методом импрегнирования галлием, может быть использован в качестве источника тепловой энергии как в процессе горения в присутствии окислителя, так и в гидрореагирующих составах на его основе.

На основе алюминиевого порошкового материала разработан гидрореагирующий состав (ТУ 847512006.9-2005), успешно прошедший испытания при термогазохимической обработке нефтегазовых пластов в зоне забора скважины.

1. Алюминиевый порошковый материал из алюминия или его сплава, характеризующийся наличием галлийсодержащих прослоек между поликристаллическими частицами материала при следующем соотношении компонентов в порошке, мас.%:

| алюминий или его сплав | 90-99 |

| галлий | 0,2-6,0 |

| индий, олово | остальное |

2. Способ получения порошкового материала из алюминия или его сплава по п.1, заключающийся в том, что вначале производят охрупчивание алюминия или его сплава и разрушение его поликристаллической структуры посредством зернограничного легирования расплавом индий-галлий-олово, затем осуществляют дробление, измельчение и классификацию порошка по размерам частиц.