Способ получения средних дистиллятов и основ для смазки, исходя из синтетического углеводородного сырья

Иллюстрации

Показать всеИзобретение касается способа одновременного получения средних фракций и основ для смазки из смесей синтетических парафинов, который включает стадию гидрокрекинга (i) и стадию перегонки продукта стадии (i), где стадию гидрокрекинга проводят в присутствии твердого бифункционального катализатора, включающего: (А) носитель кислой природы, состоящий из каталитически активного пористого твердого вещества, включающего кремний, алюминий, фосфор и кислород, связанные друг с другом таким образом, чтобы образовать смешанное аморфное твердое вещество, характеризующееся атомным соотношением Si/Al от 20 до 250, соотношением Р/Al по меньшей мере 0,1, но ниже 5, общим объемом пор в диапазоне от 0,5 до 2,0 мл/г, со средним диаметром пор в диапазоне от 2 нм до 40 нм и удельной площадью поверхности в диапазоне от 200 до 1000 м2/г; (В) по меньшей мере один металл с активностью гидрирования-дегидрирования, выбранный из групп с 6 по 10 Периодической системы, распределенный на указанном носителе (А) в количестве от 0,05 до 5 мас.% по отношению к общей массе катализатора. 24 з.п. ф-лы, 5 табл., 2 ил.

Реферат

Данное изобретение касается способа получения средних дистиллятов и основ смазочных материалов исходя из преимущественно парафинового углеводородного сырья синтетического происхождения.

Более конкретно данное изобретение относится к способу одновременного производства средних фракций и основ смазочных материалов со сбалансированным выходом, исходя из сырья, состоящего в основном из смесей н-парафинов, включающему по меньшей мере одну стадию гидрокрекинга в присутствии конкретного бифункционального катализатора.

Смеси преимущественно парафиновых углеводородов, включающие значительное количество фракции с высокой температурой кипения, обычно получают в качестве кубового остатка в процессах рафинирования топлива нефтяного происхождения. Другими в основном парафиновыми продуктами являются, например, так называемые "сырые парафины", которые получают в качестве побочного продукта при производстве основ для смазки с помощью процесса экстракции растворителем.

Известно также получение углеводородных смесей, состоящих в основном из н-парафинов, в которых значительная фракция имеет температуру кипения свыше 370°С, посредством каталитического синтеза из смеси водорода и моноксида углерода (синтез-газа) в так называемых процессах Фишера-Тропша, по именам изобретателей первого синтеза этого типа в тридцатых годах.

Известно, что синтез Фишера-Тропша (ФТ) приводит к образованию продуктов, состоящих из н-парафинов (>90%) (и в дополнение к ним спиртов и олефинов с более низким процентным содержанием), которые отличаются широким диапазоном молекулярных масс. Эти продукты обычно находятся в твердом или полутвердом (воски) состоянии при комнатной температуре. Особенностью процесса ФТ является то, что невозможно синтезировать продукт с узким распределением по молекулярным массам. Более того, из-за химической природы этих продуктов низкотемпературные характеристики среднего дистиллята являются очень плохими.

Исходя из вышеприведенных соображений указанные углеводородные смеси, особенно ФТ парафины, необходимо подвергнуть обработке для снижения (деструкции) и/или увеличения длины цепи (реградации) для получения продуктов, представляющих больший интерес, таких как топлива, смазочные вещества, растворители и другие производные, имеющие лучшие свойства. В настоящее время улучшения в вышеупомянутых аспектах достигают, подвергая эти парафины (воски) более или менее сложным процессам для уменьшения длины цепи в присутствии водорода (обычно известным под названием "гидрокрекинг") и гидроизомеризации.

Керосин и газойль, полученные посредством гидрокрекинга ФТ-парафинов, имеют превосходные характеристики как в отношении конкретных требований к топливу, так и из-за их низкого вреда для окружающей среды. Отсутствие гетероатомов, таких как сера, и ароматических структур, приводит к резкому снижению загрязняющих выбросов, таких как твердые частицы и NOx.

В то же время были разработаны другие катализаторы гидрокрекинга и/или изомеризации для получения смазочных масел, имеющих оптимальные характеристики с точки зрения состава и степени изомеризации основ для смазки, полученных исходя из н-парафинового сырья. Эти процессы гидрокрекинга проводят в присутствии бифункционального катализатора, содержащего металл с гидро-дегидрогенизирующей активностью, нанесенный на неорганическое твердое вещество, обычно состоящее из оксида или силиката с кислотными свойствами.

Катализаторы гидрокрекинга обычно содержат металлы из групп с 6 по 10 Периодической системы элементов (в форме, утвержденной ИЮПАК и опубликованной CRC Press Inc. в 1989 г., на которую далее приводятся ссылки), особенно никель, кобальт, молибден, вольфрам или благородные металлы, такие как палладий или платина. В то время как первые являются более пригодными для обработки смесей углеводородов, имеющих относительно высокое содержание серы, благородные металлы являются более активными, но отравляются серой и требуют сырья, которое в существенной степени свободно от нее.

Носителями, которые можно использовать для данной цели, являются различные типы цеолитов (β, Y), X-Al2O3 (где Х может быть Cl или F), алюмосиликаты, причем последние могут быть аморфными или с различной степенью кристалличности, или смеси кристаллических цеолитов и аморфных оксидов. Очень широкое исследование различных катализаторов, конкретные характеристики и различные процессы гидрокрекинга, основанные на них, можно найти, помимо многих доступных в литературе, в публикации J.Scherzer и A.J.Gruia "Теория и технология гидрокрекинга" ("Hydrocracking Science and Technology"), Изд. Marcel Dekker, Inc. (1996).

Также хорошо известно, что вышеупомянутые процессы изомеризации и гидрокрекинга осуществляют при условиях, когда степень превращения на один проход высококипящей фракции редко составляет свыше 90%, и обычно поддерживается ниже 80%, особенно для того, чтобы снизить получение легких фракций, представляющих низкую ценность. Не участвующую в превращении фракцию можно возвратить рециклом на гидрокрекинг или отделить и использовать для получения основ для смазки. В этом случае высококипящий остаток необходимо подвергнуть дальнейшей обработке (изомеризации и/или депарафинизации), целью которой является преобразование или отделение присутствующей в нем парафиновой фракции.

Одна из наиболее существенных проблем в процессе гидрокрекинга смесей линейных парафинов заключается в сложности одновременного получения в одном и том же процессе средних дистиллятов с хорошими низкотемпературными характеристиками и фракции 360+°С с приемлемыми характеристиками с точки зрения средней молекулярной массы и степени изомеризации для получения основ смазочных материалов. Если фракцию 150+°С подвергнуть гидрокрекингу с использованием применяемой в настоящее время каталитической системы и проводить эту реакцию таким образом, чтобы получить средние дистилляты, имеющие хорошие низкотемпературные характеристики, то остаток 360+°С имеет слишком низкую молекулярную массу и, следовательно, полученная основа для смазки имеет низкую вязкость. Если эту реакцию, напротив, проводить таким образом, чтобы получить погон 360+ с достаточно высокой молекулярной массой, то выходы основы смазочных материалов являются низкими из-за присутствия все еще высокого количества линейных парафинов, которое делает необходимым проведение последующей стадии депарафинизации и, кроме того, низкотемпературные свойства средних дистиллятов являются неудовлетворительными.

До настоящего времени, по-видимому, не было найдено решения всех вышеупомянутых проблем в отношении известных процессов и катализаторов. Несмотря на то что использование в качестве подложки для катализатора некоторых конкретных аморфных микромезопористых алюмосиликатов, как описано в Европейской патентной заявке ЕР-А 1101813, дает возможность обеспечить прекрасное равновесие между газойлем и керосином в фракции среднего дистиллята, это по-видимому не позволяет также получить фракцию основы смазочных материалов с оптимальными характеристиками, которые дают возможность применять ее без какой-либо дальнейшей специальной обработки.

Теперь неожиданно обнаружено, что некоторые аморфные алюмосиликаты с низким содержанием алюминия, содержащие некоторые количества фосфора, связанного с оксидной матрицей, прекрасно подходят в качестве активной подложки в сочетании с одним или более металлов с гидро-дегидрогенизирующими свойствами для получения катализатора процессов рафинирования, например для гидроочистки углеводородов для получения топлив и основ для смазочных материалов.

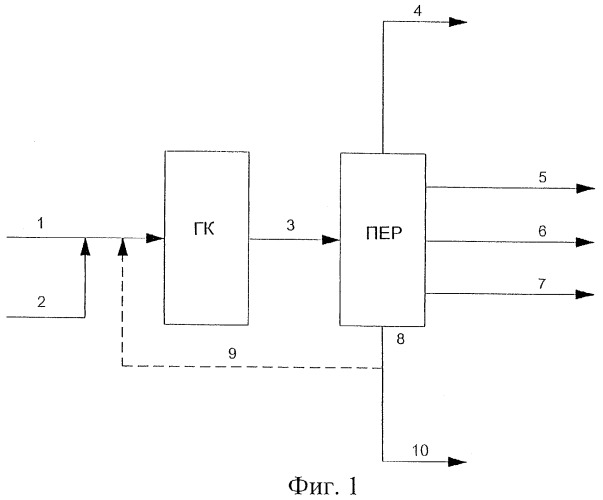

Таким образом, задачей данного изобретения является способ получения средних дистиллятов и основ смазочных материалов исходя из смеси главным образом парафиновых углеводородов, полученной посредством процесса синтеза из водорода и моноксида углерода, состоящей по меньшей мере на 30%, предпочтительно по меньшей мере на 50% из высококипящей фракции с температурой перегонки выше 360°С, включающий:

(i) по меньшей мере одну стадию гидрокрекинга, на которой указанная углеводородная смесь реагирует с водородом при температуре от 200 до 450°С и давлении от 0,5 до 15 МПа в присутствии катализатора в течение времени, достаточного для превращения по меньшей мере 40%, предпочтительно от 60 до 95% указанной высококипящей смеси во фракцию углеводородов, которые можно перегнать при температурах ниже 360°С;

(ii) по меньшей мере одну стадию перегонки продукта стадии (i) для выделения по меньшей мере части среднего дистиллята и по меньшей мере одного кубового остатка, пригодного для получения основы смазочных материалов, с температурой кипения выше 340°С, используемого, по меньшей мере частично, для получения основы смазочных материалов;

отличающийся тем, что катализатор на указанной стадии гидрокрекинга (i) включает катализатор, нанесенный на твердый носитель и включающий:

(A) носитель кислотной природы, состоящий из каталитически активного пористого твердого вещества, включающего кремний, алюминий, фосфор и кислород, связанные друг с другом таким образом, чтобы образовать смешанное аморфное твердое вещество, образующее единую фазу и характеризующееся атомным соотношением Si/Al от 15 до 250, атомным соотношением P/Al по меньшей мере 0,1, но ниже 5, предпочтительно от 0,3 до 3,5, общим объемом пор от 0,5 до 2,0 мл/г, средним диаметром пор в диапазоне от 3 нм до 40 нм и удельной площадью поверхности в диапазоне от 200 до 1000 м2/г, предпочтительно от 300 до 900 м2/г;

(B) по меньшей мере один металл с гидро-дегидрогенизирующей активностью, выбранный из групп с 6 по 10 Периодической системы элементов, распределенный (диспергированный) на указанном носителе (А) в количестве от 0,05 до 5 мас.% по отношению к общей массе катализатора.

Задача данного изобретения также станет очевидной из последующего описания и формулы изобретения.

Значения некоторых использованных здесь терминов определены ниже с целью дальнейшего прояснения описания и формулы изобретения данной патентной заявки и определить ее объем:

термин "аморфный", использованный здесь в отношении пористого носителя катализатора согласно данному изобретению и его составов и применений, указывает на существенное отсутствие сигналов рассеяния на рентгенограмме при низких углах, согласно описанной далее обычно применяемой технике измерения;

"температура перегонки", относящаяся к углеводородной смеси, указывает, если это не оговорено особо, температуру в верхней части колонны или интервал температур в типичной перегонной колонне, в которой собирают указанную смесь, при нормальном давлении (0,1009 МПа);

определение интервала всегда включает предельные значения, если это не оговорено особо; тем не менее, термин "интервал включает", в пределах двух предельных значений, относится к любому интервалу между указанными предельными значениями;

термин "гидрокрекинг" применяют здесь с общим значением высокотемпературной каталитической обработки углеводородной смеси, предпочтительно включающей фракцию с температурой кипения выше 350°С, в присутствии водорода с получением смеси с более низкой температурой кипения; обработка путем гидрокрекинга обычно включает также так называемую обработку путем гидроизомеризации, если получают изомеризованный продукт, имеющий температуру кипения ниже, чем температура кипения исходной смеси;

термины "керосин" и "газойль", как их применяют здесь, относятся к двум углеводородным фракциям, образующим так называемый средний дистиллят с температурой перегонки от 140 до 280°С и от 240 до 380°С соответственно.

В своей самой общей форме кислотный носитель (А) катализатора согласно данному изобретению по существу включает аморфную гомогенную фазу смешанных оксидов кремния, алюминия и фосфора, где фосфор находится в максимальной степени окисления (+5) и обычно связан с матрицей других оксидов посредством связей P-O-Al, как это определяется посредством спектроскопического анализа 27Al-ЯМР и 31Р-ЯМР. Он имеет чрезвычайно высокую площадь поверхности (определенную методом БЭТ), предпочтительно в диапазоне от 300 до 900 м2/г, более предпочтительно от 400 до 800 м2/г, и размер пор в пределах диапазона мезопор, предпочтительно со средним диаметром (определенным методом DFT) в диапазоне от 5 до 30 нм, более предпочтительно от 6 до 25 нм. Пористость (общий объем пор в мл/г) является чрезвычайно высокой и может быть отрегулирована в некоторых пределах с помощью времени, температуры и других рабочих параметров при образовании геля в процессе получения указанного носителя. Пористость этого аморфного носителя предпочтительно находится в пределах от 0,7 до 1,7 мл/г.

С точки зрения морфологии каталитически активное аморфное твердое вещество данного изобретения включает неупорядоченную структуру пор с мономодальным, по существу, распределением по размерам в пределах относительно широкого диапазона. Разница в размерах пор между 10% и 90% на кривой распределения предпочтительно находится в пределах интервала диаметров от 2 до 40 нм, предпочтительно от 5 до 30 нм. Оксиды, формирующие матрицу, в свою очередь беспорядочно расположены в трехмерной полимерной решетке, не образуя кристаллических структур, которые можно определить рентгеновским методом.

Указанный кислотный аморфный носитель состоит преимущественно из оксида кремния и отличается присутствием некоторых количеств Al и Р, гомогенно связанных и распределенных в оксидной матрице, так что соотношение P/Al составляет ниже 5 и по меньшей мере равно 0,1. Для соотношения P/Al, равного 5 и выше, наблюдается существенное сжатие пористой структуры, со значительным снижением свойств катализатора и носителя; для значений P/Al ниже 0,1 не наблюдали существенного улучшения по сравнению с традиционной аморфной матрицей из оксида кремния и оксида алюминия, имеющими аналогичный состав. Более предпочтительные результаты были получены при соотношении P/Al в диапазоне от 0,3 до 3,5, а особенно в пределах от 0,5 до 2,5.

Одной из существенных характеристик катализатора согласно данному изобретению является выбор содержания алюминия в носителе (А) в пределах узкого и количественно ограниченного диапазона, который, в свою очередь, определяет диапазон содержания фосфора; Атомное соотношение Si/Al предпочтительно находится в диапазоне от 20 до 200, более предпочтительно от 25 до 150.

Указанный аморфный носитель может также включать, если это необходимо, меньшие количества других компонентов, в смеси или распределенных в оксидной матрице, в частности других соединений металлов, особенно оксидов, отличных от оксидов, образующих компонент (В), и пригодных для придания конкретных характеристик или каталитических свойств. Указанные дополнительные компоненты обычно составляют не более 20 мас.% аморфного твердого вещества, предпочтительно до 10 мас.%. В частности, носитель катализатора по данному изобретению может содержать в смеси оксиды фосфора или фосфаты, не имеющие связей с матрицей из аморфных оксидов кремния и алюминия. Другие оксиды, которые могут присутствовать, представляют собой оксиды некоторых переходных металлов, особенно выбранных из Ti, Zr, V, Zn, Ga и Sn, в то время как щелочные или щелочно-земельные металлы предпочтительно отсутствуют или присутствуют лишь в следовых количествах. Эти металлы могут предпочтительно обеспечивать аморфное твердое тело согласно данному изобретению с улучшенными механическими свойствами и дополнительными каталитическими функциями, такими как окисление, которые требуются для некоторых промышленных процессов.

Указанный аморфный носитель можно получить при адаптации различных типичных золь-гель методов для получения микро- или мезопористых аморфных алюмосиликатов, путем добавления необходимого количества подходящего соединения фосфора на любой из стадий, предшествующих прокаливанию, предпочтительно перед образованием геля или в процессе его образования. Это соединение фосфора предпочтительно выбирают из органических или неорганических кислородсодержащих соединений, способных образовывать оксид фосфора или фосфатную группу после окислительной термообработки, необходимой для сушки и прокаливания геля, более предпочтительно таким образом, чтобы избежать введения следов нежелательных металлов в матрицу пористого оксида, полученного после прокаливания.

Золь-гель методы получения аморфных алюмосиликатов, которые можно приспособить для этой цели, описаны, например, в европейских патентных заявках ЕР-А 160145, ЕР-А 340868 и ЕР-А 659478 или в публикации "Journal of Catalysis", v.60 (1969), pp.156-166, содержание которых включено сюда путем ссылок, не ограничивая объем данного изобретения указанными методами.

Предпочтительный способ получения указанной аморфной активной подложки (А) включает получение на первой стадии смеси, содержащей гидроксид тетраалкиламмония, соединение алюминия и соединение кремния, которые могут быть гидролизованы до соответствующих гидроксидов, кислородсодержащее соединение фосфора и достаточное количество воды для растворения и гидролиза указанных соединений, причем указанный гидроксид тетраалкиламмония содержит от 1 до 10 атомов углерода в каждом алкильной группе, указанное способное к гидролизу соединение алюминия предпочтительно представляет собой триалкоксид алюминия, содержащий от 1 до 10 атомов углерода в каждой алкоксидной группе, указанное способное к гидролизу соединение кремния представляет собой силикат по меньшей мере с одним углеводородным остатком, предпочтительно тетраалкилортосиликат, содержащий от 1 до 10 атомов углерода в каждой алкильной группе, а указанное кислородсодержащее соединение фосфора представляет собой соль или фосфатный или фосфониевый эфир или соответствующую кислоту, предпочтительно аммониевую соль или фосфат или фосфониевый эфир, в котором каждая алкильная группа содержит от 1 до 10 атомов углерода.

Водную смесь вышеупомянутых соединений затем гидролизуют и превращают в гель на второй стадии нагреванием в щелочной среде, предпочтительно при рН выше 10, путем кипячения с обратным холодильником в закрытом сосуде при нормальной температуре кипения или выше, или же в открытом сосуде ниже этой температуры, так чтобы по существу не происходило обмена материала с внешней средой. Полученный таким образом гель далее подвергают третьей стадии - сушке и прокаливанию.

Водную смесь на указанной первой стадии можно готовить на воде или на смеси воды и растворимого кислородсодержащего органического соединения, предпочтительно спирта, имеющего от 1 до 10 атомов углерода, в количестве до мольного соотношения 1/1 по отношению к воде. Более предпочтительно это кислородсодержащее соединение представляет собой спирт с числом атомов углерода от 2 до 5. В ходе гидролиза в водный. растворитель высвобождается дополнительное количество спирта.

Гидроксид тетраалкиламмония, который можно использовать для целей данного изобретения, выбирают, например, из гидроксидов тетраэтил-, пропил-, изопропил-, бутил-, изобутил-, трет-бутил- и пентиламмония, и из них предпочтительными являются гидроксиды тетрапропил-, тетраизопропил- и тетрабутиламмония. Триалкоксид алюминия выбирают, например, из триэтилата, пропилата, изопропилата, бутилата, изобутилата и трет-бутилата алюминия, а среди них предпочтительными являются трипропилат и триизопропилат алюминия. Тетраалкилортосиликат выбирают, например, из тетраметил-, тетраэтил-, пропил-, изопропил-, бутил, изобутил, трет-бутил- и пентил-ортосиликата, а среди них предпочтительным является тетраэтилортосиликат.

Кислородсодержащее соединение фосфора предпочтительно выбирают из органических или неорганических соединений, растворимых в реакционной смеси, содержащих фосфатную, фосфитную или фосфониевую группу. Согласно одному из вариантов выполнения данного изобретения, соединение фосфора может также быть образовано in situ в реакционной смеси, или же его можно добавить к указанной смеси в виде раствора в подходящем растворителе, предпочтительно в спирте или воде. Типичными соединениями фосфора, пригодными для данной цели, являются, например, фосфорная кислота, фосфористая кислота, фосфат аммония, четвертичные фосфаты аммония с органическими аминами, имеющими от 1 до 5 атомов углерода в каждой группе, связанной с атомом азота, органические фосфиты и фосфаты спиртов, имеющих от 1 до 10, предпочтительно от 1 до 5 атомов углерода, кислые фосфаты аммония или четвертичного аммония, алкилфосфонаты или алкилфосфинаты с алкильными группами, имеющими от 1 до 10, предпочтительно от 1 до 5 атомов углерода.

Особенно предпочтительными соединениями фосфора являются фосфат аммония, кислый фосфат аммония и соответствующие четвертичные фосфаты с органическими аминами, имеющими от 1 до 4 атомов углерода на группу, особенно в форме раствора, приготовленного добавлением к воде фосфорной кислоты и соответственного стехиометрического количества аммиака или амина.

При получении водной смеси указанной первой стадии порядок добавления различных реагентов не является особенно критическим. Соединение фосфора можно добавлять или формировать in situ сначала, совместно с добавлением гидроксида тетраалкиламмония, регулируя количество в соответствии с желаемыми конечными соотношениями между атомами и компонентами, или же его можно добавлять после введения соединений Si и Al. Смесь готовят при комнатной температуре или при несколько более высоком ее значении, предпочтительно между 30 и 80°С. Хотя полученная таким образом смесь предпочтительно представляет собой прозрачный раствор, некоторые соединения, например такие как алкоксид алюминия, могут оставаться частично нерастворимыми, но полностью растворяются на стадии нагревания и гидролиза последующей стадии. В некоторых случаях для получения раствора может понадобиться время до пяти часов при перемешивании.

В предпочтительном варианте выполнения способа получения указанного аморфного твердого вещества данного изобретения сначала получают водный раствор, содержащий гидроксид тетраалкиламмония и триалкоксид алюминия, используя температуру, которая является достаточной для того, чтобы гарантировать эффективное растворение соединения алюминия, предпочтительно от 40 до 80°С. К указанному водному раствору добавляют тетраалкилортосиликат. Если это необходимо, рН регулируют до значения выше 10, предпочтительно от 11 до 12. Эту смесь доводят до температуры, которая является приемлемой для запуска реакции гидролиза. Указанная температура находится в связи с составом реакционной смеси (обычно от 60 до 120°С). Реакция гидролиза является экзотермической и таким образом гарантирует поддержание температуры, если реакция уже активирована. Количества составляющих смеси выбирают в соответствии с атомными соотношениями между элементами, которые должны быть получены в каталитически активном твердом веществе в конце получения; обычно используют следующие атомные или мольные соотношения: Si/Al от 10/1 до 250/1, (гидроксид тетраалкиламмония)/Si от 0,05/1 до 0,2/1, H2O/SiO2 от 5/1 до 40/1, P/Al от 0,1 до 5,0. Предпочтительными значениями для этих соотношения являются: Si/Al от 30/1 до 150/1, (гидроксид тетраалкиламмония)/Si от 0,05/1 до 0,2/1, P/Al от 0,5 до 3,5 и H2O/SiO2 от 10/1 до 25/1.

Гидролиз реагентов и гелеобразование предпочтительно проводят, действуя при температуре, равной или превышающей температуру кипения (при атмосферном давлении) любого спирта, который выделяется в качестве побочного продукта указанной реакции гидролиза, без выделения или без существенного выделения указанных спиртов из реакционной среды. Следовательно, температура гидролиза и гелеобразования является критической, и ее обычно поддерживают при значениях выше примерно 65°С и до примерно 110°С. Кроме того, для удерживания в пределах реакционной среды образовавшегося спирта можно работать в автоклаве при собственном давлении системы при заданной температуре (обычно порядка 0,11-0,15 МПа абс.) или при атмосферном давлении в реакторе, снабженном обратным холодильником.

В соответствии с частным случаем выполнения способа гидролиз и гелеобразование проводят в присутствии некоторого количества спирта, имеющего большее количество атомов углерода, чем у спирта, который выделяется в качестве побочного продукта. С этой целью свободный спирт, предпочтительно этанол, добавляют к реакционной смеси в количестве вплоть до максимального мольного соотношения между добавленным спиртом и SiO2, равного 8/1.

Время, необходимое для завершения гидролиза и гелеобразования при указанных выше условиях, обычно составляет от 10 минут до 3 часов и предпочтительно составляет порядка 1-2 часов.

Было также обнаружено, что полезно подвергнуть полученный таким образом гель старению путем выдержки реакционной смеси в присутствии спирта при комнатной температуре в течение времени порядка 1-24 ч.

В завершение спирт удаляют из геля, который сушат, как принято в данной области техники, таким образом, чтобы предотвратить растрескивание твердого вещества и по существу сохранять неизменной структуру пор. Обычно используют пониженное давление, обычно от 1 до 20 кПа, предпочтительно от 3 до 6 кПа, совместно с температурой в интервале от 50 до 120°С, предпочтительно от 100 до 110°С. Согласно предпочтительному способу сушку осуществляют с использованием градиента (или профиля) (возрастающих) температур и (понижающегося) давления в пределах вышеуказанных интервалов, для обеспечения постепенного испарения растворителя. Высушенный гель в завершение подвергают прокаливанию в окислительной атмосфере (обычно на воздухе) при температуре в диапазоне от 500 до 700°С в течение 4-20 часов и предпочтительно при 500-600°С в течение 6-10 часов, в этом случае также предпочтительно работать при использовании подходящего градиента температуры.

Полученный таким образом аморфный носитель на основе кремния, алюминия и фосфора имеет состав, соответствующий составу использованных реагентов, считая, что реакция идет практически полностью. Следовательно, атомное соотношение Si/Al в предпочтительном случае изменяется от 15/1 до 250/1, при этом наиболее предпочтительный диапазон значений составляет от 20/1 до 150/1, в частности порядка 100/1. Этот носитель получается по существу аморфным (по результатам рентгеновской дифракции порошка); он имеет площадь поверхности по меньшей мере 200 м2/г и обычно в пределах 300-900 м2/г, и объем пор в интервале 0,5-2,0 см3/г, предпочтительно от 0,6 до 1,8 см3/г.

Согласно тому, что известно в отношении гетерогенного катализа, вышеуказанный аморфный носитель (А) катализатора согласно данному изобретению можно преимущественно смешивать и перерабатывать с другими инертными соединениями, такими как, например, псевдобемит, который после прокаливания превращается в γ-оксид алюминия, пригодный для обеспечения улучшенных механических и морфологических свойств, желательных для промышленного применения, особенно для улучшения консистенции и стабильности гранул в слоях катализатора, увеличивая таким образом износостойкость, и для снижения количества остатка катализатора в полученном продукте. Введение в основу катализатора указанного инертного компонента, обычно называемого "связующее", может быть осуществлено как его добавлением к аморфному носителю (А) в форме геля или после сушки или прокаливания, так и добавлением к предварительно полученному катализатору, содержащему металл (В). Введение добавки в носитель в любом случае является предпочтительным для целей данного изобретения.

Следовательно, в соответствии с конкретным аспектом данного изобретения, указанный носитель (А) может, если это необходимо, иметь форму состава, смешанного с соответствующим количеством связующего, состоящего из инертного неорганического твердого вещества, обычно добавляемого с целью улучшения механических свойств, такого как, например, оксид кремния, оксид алюминия, глина, оксид титана (TiO2) или оксид циркония (ZrO2), оксид бора (B2O3) или их смеси. Фактически для промышленного применения указанного твердого вещества обычно предпочтительным является его использование в гранулированном, а не в порошкообразном виде, и для этого оно должно иметь относительно узкий гранулометрический состав частиц (распределение по размерам). Более того, предпочтительно обеспечить его достаточную механическую стойкость к сжатию и удару во избежание его постепенного разрушения при использовании ввиду гидродинамической и вибрационной нагрузок, оказываемых производственными текучими средами.

Возможными связующими могут быть любые известные связующие, пригодные для этой цели, как природные, так и синтетические, предпочтительно диоксид кремния и оксид алюминия, а особенно оксид алюминия во всех его известных формах, например гамма-оксид алюминия.

Указанное упрочненное аморфное твердое вещество согласно данному изобретению можно получить с помощью любого способа смешивания, экструзии и гранулирования (получения таблеток) для твердых материалов в смеси, например, согласно способам, описанным в европейских патентных заявках ЕР-А 550922 и ЕР-А 665055 (более предпочтительной является вторая), обе из которых поданы заявителем и содержание которых включено сюда путем ссылки.

В частности, согласно предпочтительному способу, гель, полученный при гидролизе и гелеобразовании водной смеси алкоксида алюминия, тетраалкилсиликата и кислородсодержащего соединения фосфора, приготовленный как описано выше, смешивают перед стадией прокаливания (iii) с желаемым количеством неорганического связующего, обычно при массовом соотношении, в расчете на массу сухих веществ, между связующим и гелем (влажным) в пределах от 0,05 до 0,5. Предпочтительно добавляют также пластификатор, выбранный из известных для этой цели, например, метилцеллюлозу, стеарин, глицерин (более предпочтительной является метил целлюлоза), для содействия образованию гомогенной смеси, которую можно легко обрабатывать. Этот пластификатор обычно добавляют в количестве в диапазоне от 5 до 20 г на 100 г связующего.

Затем добавляют подходящее подкисляющее соединение, выбранное из органических кислот, таких как уксусная кислота или уксусный ангидрид, щавелевая кислота, или из неорганических кислот, таких как соляная кислота или фосфорная кислота, в количестве предпочтительно в диапазоне от 0,5 до 8 г на 100 г связующего. Особенно предпочтительной является уксусная кислота.

Полученную таким образом смесь гомогенизируют перемешиванием и нагреванием до температуры в диапазоне от 40 до 90°С с частичным испарением растворителя до образования пасты, которую затем экструдируют с использованием соответствующего оборудования. Экструдированный продукт нарезают на цилиндрические гранулы, предпочтительно размером 2-10 мм в длину и 0,5-4,0 мм в диаметре. Согласно альтернативному варианту выполнения вышеупомянутую гомогенную пасту можно также высушить в подходящем грануляторе для получения гранул, имеющих желаемые размеры.

Полученные таким образом гранулы подвергают постепенному нагреву для удаления остаточных количеств растворителя и в конце прокаливают в окислительной атмосфере, обычно в потоке воздуха, при температуре в диапазоне от 400 до 600°С, в течение 4-20, предпочтительно 6-12 часов.

Таким образом получают гранулированное кислотное твердое вещество, имеющее желаемые каталитические и механические свойства и содержащее указанное инертное неорганическое связующее в количестве от 1 до 70 мас.%, предпочтительно от 20 до 50 мас.%, при этом остальная часть состоит из аморфного носителя (А), как указано выше. Это гранулированное твердое вещество предпочтительно находится в форме таблеток, имеющих размер примерно 2-5 мм в диаметре и 2-10 мм длиной.

Как пористость, так и площадь поверхности экструдированного продукта обычно имеют средние значения относительно значений для отдельных компонентов смеси согласно линейному правилу составов.

Каталитически активный аморфный носитель данного изобретения, как сам по себе, так и в смеси с другими инертными материалами, имеет кислотные характеристики. Он отличается выгодным сочетанием диаметра пор и площади поверхности, которые оба являются относительно высокими. Согласно исследованиям, проведенным заявителем, это сочетание способствует особенно желательной каталитической селективности и ориентации, особенно в процессах гидроочистки углеводородов, в частности парафинов, например, в процессах преобразования углеводородных фракций, таких как гидрокрекинг, гидроизомеризация и депарафинизация, с улучшенной активностью и селективностью по отношению к традиционному аморфному алюмосиликатному гелю, особенно при необходимости получения ряда продуктов от керосина до основ для смазки, при максимально возможном сокращении использования стадий депарафинизации, проводимых отдельно или после стадии гидрокрекинга.

Согласно данному изобретению металл компонента (В) катализатора выбирают из металлов, имеющих активность гидрирования-дегидрирования в присутствии смесей водород/углеводород при подходящих условиях процесса. Металлами, особенно пригодными для данной цели, являются металлы, выбранные из групп 6-10 Периодической системы. Особый интерес представляют сочетания никеля с молибденом, вольфрамом и кобальтом, а также благородные металлы - платина или палладий или их смесь, предпочтительно платина и палладий, более предпочтительно платина.

Сочетания металлов группы 6, особенно вольфрама или молибдена, с металлом группы 9, особенно никелем или кобальтом, особенно пригодны, насколько это известно для других применяемых катализаторов, пригодных для обработки углеводородов, если смеси содержат не пренебрежимо малые количества серы.

Согласно данному изобретению указанный катализатор можно приготовить способом, который включает контакт в соответствующих условиях указанного активного носителя (А) с подходящим соединением указанного металла (В). Этот металл преимущественно распределяют наиболее однородным образом на пористой поверхности носителя для максимального увеличения каталитической поверхности, которая является эффективно активной. Для этой цели можно использовать различные известные способы, например способы, описанные в европейской патентной заявке ЕР-А 582347, содержание которой включено сюда путем ссылки. В частности, согласно способу импрегнирования (пропитки) аморфный носитель (А), как таковой или предпочтительно экструдированный, приводят в контакт с водным и/или спиртовым раствором растворимого соединения желаемого металла на период, достаточный для обеспечения равномерного распределения металла в твердом веществе. Это обычно требует от нескольких минут до нескольких часов, предпочтительно при перемешивании. Растворимыми солями, пригодными для этой цели, являются, например, H2PtF6, H2PtCl6, [Pt(NH3)4]Cl2, [Pt(NH3)4](ОН)2 и аналогичные соли палладия; смеси солей, также и других металлов, равным образом включены в объем данного изобретения. Обычно используют минимальное количество водной жидкости (обычно воды или смеси воды со второй инертной жидкостью или с кислотой в количестве менее 50 мас.%), которое достаточно для растворения соли и равномерного пропитывания указанного носителя, предпочтительно при массовом соотношении раствор/твердое вещество в диапазоне от 1 до 3. Количество металла выбирают на основе его концентрации, которую следует получить в катализаторе, так как весь металл фиксируется на носителе.

В конце пропитки раствор выпаривают, и полученное твердое вещество сушат и прокаливают в инертной или восстановительной атмосфере при условиях в отношении температуры и времени, аналогичных приведенным выше для прокаливания аморфного твердого или экструдированного продукта.

Альтернативным способом пропитки является система ионного обмена. Согласно последней аморфное твердое вещество диоксид кремния/оксид алюминия/фосфат приводят в контакт с водным раствором соли металла, как в предыдущем случае, но нанесени