Тормозная жидкость и способ ее получения

Иллюстрации

Показать всеСущность: жидкость содержит смесь монометиловых эфиров полиэтиленгликолей, полные эфиры борной кислоты и монометиловых эфиров полиэтиленгликолей, антикоррозионную и антиокислительную присадки. Смесь монометиловых эфиров полиэтиленгликолей общей формулы СН3(СН2СН2O)nОН (1), где n=2-6, средней молекулярной массы 170-180 ед. имеет следующий состав, мас.%: монометиловый эфир диэтиленгликоля 1-5; монометиловый эфир триэтиленгликоля 60-75; монометиловый эфир тетраэтиленгликоля 18-26; монометиловый эфир пентаэтиленгликоля 3-7,5; монометиловый эфир гексаэтиленгликоля 0,6-1,5. Тормозную жидкость получают оксиэтилированием гидроксилсодержащего соединения в присутствии щелочного агента, с обработкой оксиэтилированного продукта борной кислотой, отгонкой низкокипящих компонентов и введением присадок. Процесс оксиэтилирования ведут до получения реакционной смеси средней молекулярной массы 85-120 ед. Смесь подвергают ректификации с получением дистиллата и кубового продукта формулы (I) средней молекулярной массы 170-180 ед., который обрабатывают борной кислотой в количестве 5-7 мас.%. Из полученного борированного продукта отгоняют воду в присутствии антиокислительной присадки, после этого вводят антикоррозионную присадку. В качестве гидроксилсодержащего соединения используют смесь метанола и рециклового дистиллата в массовом соотношении 0,05-0,15:1. Дистиллат после ректификации рециркулируют на стадию оксиэтилирования. Технический результат - повышение температуры кипения жидкости и снижения вязкости при отрицательных температурах. 2 н. и 2 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к составам тормозных жидкостей (ТЖ), используемых в гидроприводах тормозов и сцеплений автомобильной техники, и способам их получения.

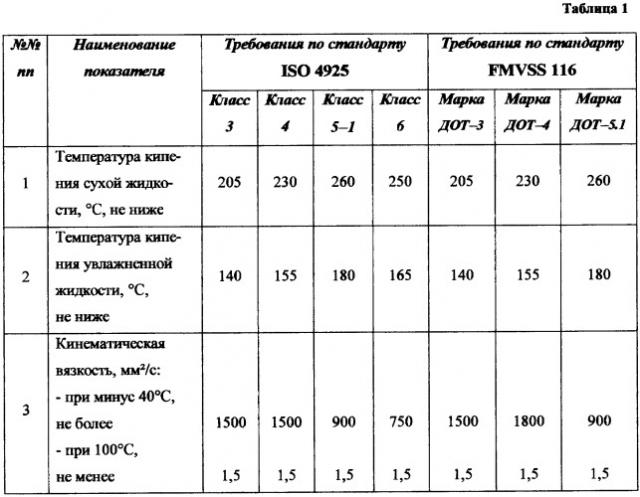

В настоящее время во всем мире к тормозным жидкостям, используемым в гидроприводах тормозов и сцеплений автомобилей, предъявляются высокие требования, которые постоянно ужесточаются в связи с производством автомобилей новых типов, значительного изменения условий их эксплуатации. В зависимости от условий эксплуатации автомобильной техники в соответствии с международным стандартом ISO 4925 и стандартом США FMVSS 116 из широкого круга физико-химических свойств тормозных жидкостей выделяют обычно наиболее важные показатели, которые являются ответственными для обеспечения надежной и бесперебойной работы тормозной системы автомобилей в конкретных условиях эксплуатации. Такими показателями являются: температуры кипения сухой и увлажненной тормозной жидкости и вязкость при низких температурах, которые приведены в таблице 1.

Большая часть применяемых в настоящее время ТЖ изготовлена на основе гликолей, моно- и диалкиловых эфиров гликолей, борных эфиров спиртов и моноалкиловых эфиров гликолей, антикоррозионных, антиокислительных и других компонентов.

Тормозные жидкости марки ДОТ 5.1 по FMVSS 116, а также класса 5-1 и класса 6 по ISO 4925 обеспечивают превосходную работу тормозных систем по сравнению с тормозными жидкостями других классов за счет более высокой температуры кипения сухой и увлажненной жидкости, значительно более низкой кинематической вязкости при температуре минус 40°С и т.п.

Известные тормозные жидкости (RU 2052493, 15.07.1993 г.; RU 2078121, 23.03.1995 г.; RU 2124043, 11.06.1996 г.), содержащие моноалкиловые эфиры гликолей, полипропиленгликоль, эфиры борной кислоты на основе смеси моноалкиловых эфиров, пластификатор, антиокислительную и антикоррозионную присадки, по своим физико-химическим характеристикам отвечают лишь требованиям марки ДОТ 4 или класса 4.

Известная тормозная жидкость (Патент США №4371448, 1983 г.) содержит 20-40 мас.% эфиров борной кислоты на основе диэтиленгликоля и моноалкилового эфира этиленгликоля; 30-60 мас.% моноалкилового эфира гликолей; 10-40 мас.% бис-формаля; 0,1-5 мас.% алкиламина; 0,05-5 мас.% стабилизатора РН и/или ингибитора коррозии и окисления. Данная ТЖ в соответствии с примерами 2 и 9 удовлетворяет требованиям марки ДОТ 5.1, но согласно примерам 7-9 не соответствует марке ДОТ 5.1 как по температурам кипения сухой и увлажненной жидкости, так и по низкотемпературной вязкости. ТЖ приготовляют смешением большого количества компонентов, некоторые из них в Российской Федерации не выпускают, например, бис-формали. Рецептура по данному патенту не гарантирует получение ТЖ марки ДОТ 5.1.

Недостатком смесовых ТЖ является их сложный многокомпонентный состав, требующий значительного числа уникальных индивидуальных веществ, подбора и выдерживания точного соотношения соответствующих разбавителей.

Наиболее близкой по составу и способу получения является тормозная жидкость, описанная в патенте RU 2087528, 22.06.95 г. Данная тормозная жидкость содержит в своем составе монометиловые эфиры полиэтиленгликолей при следующем соотношении компонентов, мас.%:

монометиловые эфиры:

диэтиленгликоля - 1-5

триэтиленгликоля - 7,5-25

тетраэтиленгликоля - 7,5-25

пентаэтиленгликоля - 5-18

гекса-, гепта и октаэтиленгликолей в сумме - 0,5-25.

Кроме того, в состав тормозной жидкости входят полные эфиры борной кислоты и монометиловых эфиров вышеуказанных гликолей в количестве 40-58 мас.%, антикоррозионная присадка в количестве 0,05-0,2 мас.%, антиокислительная присадка в количестве 0,05-0,2 мас.%.

Для придания жидкости необходимых свойств используют дополнительно пластификатор и антивспениватель. Данную тормозную жидкость получают путем оксиэтилирования гидроксилсодержащего соединения в присутствии щелочного агента с последующей обработкой оксиэтилированного продукта борной кислотой и отгонкой низкокипящих компонентов с последующим введением присадок, в качестве гидроксилсодержащего соединения используют метанол или смесь монометиловых эфиров моно-, ди- и триэтиленгликоля и оксиэтилирование ведут до получения продукта молекулярной массы 140-165, борную кислоту или ее производные используют в количестве 3-5 мас.% в расчете на борную кислоту, и отгонку низкокипящих компонентов ведут до остаточного содержания монометилового эфира диэтиленгликоля 1-5 мас.%.

Компонентный состав вышеуказанной тормозной жидкости не позволяет совместить высокую температуру кипения и остальные важные показатели, например низкотемпературную вязкость для ТЖ марки ДОТ 5.1, поэтому данная ТЖ относится лишь к марке ДОТ 4. Наличие в составе ТЖ высококипящих метиловых эфиров - гекса-, гепта- и октаэтиленгликолей в сумме 0,5-25 мас.% резко влияет на изменение низкотемпературной вязкости: при содержании их более 2,5% вязкость превышает 1800 сСт. Небольшое содержание метиловых эфиров три- и тетраэтиленгликолей, которые являются компонентами полигликолевой основы, определяющими заданные свойства ТЖ, и их широкий интервал (7,5-25 мас.%) не обеспечивают получение качественной ТЖ как по температуре кипения, так и по вязкости, поэтому данная рецептура не обеспечивает получение ТЖ марки ДОТ 5.1, FMVSS 116 или класса 5 и класса 6 по ISO 4925. Получение полигликолевой основы, то есть смеси монометиловых эфиров гликолей и борных эфиров, характеризуется наличием отходов при перегонке борсодержащей смеси в количестве 25-30% от исходной реакционной массы (см. примеры 1-4), что существенно ухудшает экономические показатели процесса по расходным нормам сырья (окись этилена и метанол) и ухудшает экологию окружающей среды; а также при желании переработки этих отходов требует сложной схемы ректификации в связи с наличием водных азеотропов с метиловыми эфирами этиленгликолей, то есть возрастают капитальные и эксплуатационные затраты на технологию. Оксиэтилирование водных смесей метиловых эфиров (см. пример 2) может привести в условиях опыта к образованию заметного количества моно-, ди- и других этиленгликолей, что, в свою очередь, обуславливает повышение низкотемпературной вязкости. Однако в рецептуре наличие гликолей не указано.

Техническая задача данного изобретения заключается в получении тормозной жидкости, соответствующей марке ДОТ 5.1 по FMVSS 116 или классу 5-1 и классу 6 по ISO 4925, имеющей высокую температуру кипения сухой (не ниже 260°С), увлажненной (не ниже 180°С) тормозной жидкости, низкую вязкость: при минус 40°С не более 900 мм2/с.

Поставленная задача достигается тем, что тормозная жидкость содержит смесь монометиловых эфиров полиэтиленгликолей общей формулы СН3(СН2СН2O)nОН (I), где n=2-6, средней молекулярной массы 170-180 ед. в количестве 45-54,9 мас.%, и полные эфиры борной кислоты и вышеуказанных монометиловых эфиров полиэтиленгликолей формулы [СН3(СН2СН2O)2-6О]3В (II) - 45-54,9 мас.%, антикоррозионную присадку - 0,05-0,2 мас.%, антиокислительную присадку - 0,05-0,2 мас.%. Смесь монометиловых эфиров полиэтиленгликолей формулы I имеет следующий состав, мас.%:

монометиловые эфиры:

- диэтиленгликоля (М2Г) - 1-5

- триэтиленгликоля (МЗГ) - 60-75

- тетраэтиленгликоля (М4Г) - 18-26

- пентаэтиленгликоля (М5Г) - 3-7,5

- гексаэтиленгликоля (М6Г) - 0,6-1,5

Поставленная задача достигается способом получения тормозной жидкости путем оксиэтилирования гидроксилсодержащего соединения в присутствии щелочного агента до получения реакционной смеси со средней молекулярной массой 85-120 ед. Затем эту смесь подвергают перегонке (ректификации) с получением дистиллата, содержащего низшие метиловые эфиры гликолей, который затем рециркулируют в процесс оксиэтилирования, а кубовый продукт формулы (I), имеющий среднюю молекулярную массу 170-180 ед., обрабатывают борной кислотой в количестве 5-7 мас.%. Из полученного борированного продукта отгоняют воду до остаточного содержания не более 0,1 мас.% в присутствии антиокислительной присадки в количестве 0,05-0,2 мас.%, после этого вводят антикоррозионную присадку в количестве 0,05-0,2 мас.%. В качестве гидроксилсодержащего соединения используют смесь метанола и рециклового дистиллата со стадии перегонки (ректификации) в массовом соотношении метанол/рецикловый дистиллат 0,05-0,15/1.

Преимущества предлагаемой тормозной жидкости и способа ее получения заключаются в следующем. На стадии оксиэтилирования получают смесь монометиловых эфиров полиэтиленгликолей с молекулярной массой 85-120 ед., которая не содержит высокомолекулярных эфиров гепта- и октаэтиленгликолей и содержит лишь следы метилового эфира гексаэтиленгликоля - не более 1,5 мас.%. Низкомолекулярные (низкокипящие) оксиэтилированные компоненты отгоняют до стадии борирования и полученный дистиллат, не содержащий влаги, назовем его рецикловый, используют в дальнейшем как основу для оксиэтилирования с дополнительно введенным метанолом, то есть этим приемом исключают образование отходов в отличие от прототипа. Смесь монометиловых эфиров полиэтиленгликолей формулы I имеет узкое молекулярно-массовое распределение: преимущественно содержит в сумме 86-93 мас.%. М3Г и М4Г и не содержит высокомолекулярные метиловые эфиры гепта- и октаэтиленгликолей, оказывающие сильное влияние на низкотемпературную вязкость. На стадии оксиэтилирования в качестве гидроксилсодержащего соединения используют смесь метанола и рециклового дистиллата, полученного при перегонке оксиэтилированного продукта в соотношении метанол/рецикловый дистиллат 0,05-0,15/1.

Предлагаемое техническое решение позволяет получать тормозную жидкость с заданными свойствами, отвечающую требованиям марки ДОТ 5.1 по FMVSS 116 и классов 5-1 и 6 по ISO 4925.

Заявляемое изобретение иллюстрируется примерами 1-3. Перечень физико-химических характеристик образцов ТЖ в соответствии с требованиями ISO 4925 приведен в таблицах 2-3.

Пример 1

В реактор емкостью 4 л загружают 1634,2 г исходного вещества, состоящего из 1473,6 г смеси, выделенной из реакционной массы в качестве рециклового дистиллата, содержащей в мас.%: метанол - 6,0, монометиловый эфир моноэтиленгликоля - 39,5, монометиловый эфир диэтиленгликоля - 54,0, монометиловый эфир триэтиленгликоля - 0,5 и 160,6 г дополнительно введенного метанола. Массовое соотношение метанол:рецикловый дистиллат - 0,10:1.

В исходном веществе растворяют 1,2 г гидроксида натрия, затем при температуре 95-115°С и давлении 2,5-3,5 кгс/см2 присоединяют 765,8 г окиси этилена. Полученную реакционную смесь средней молекулярной массы 108,5 ед. подвергают разделению на вакуумной ректификационной колонне при остаточной давлении 60 мм рт.ст.

Получают 1448,6 г дистиллата и 952,6 г кубового продукта со средней молекулярной массой 175,5 ед., содержащего в мас.%:

монометиловый эфир диэтиленгликоля - 5,0

монометиловый эфир триэтиленгликоля - 61,5

монометиловый эфир тетраэтиленгликоля - 25,2

монометиловый эфир пентаэтиленгликоля - 6,8

монометиловый эфир гексаэтиленгликоля - 1,5.

Кубовый продукт обрабатывают при температуре 80°С борной кислотой в количестве 55,9 г (5,5 мас.%) и из полученного борированного продукта в присутствии 1,0 г дифенилолпропана (антиокислительной присадки) отгоняют воду. Отгонку воды осуществляют на вакуумной ректификационной колонне при остаточном давлении 50 мм рт.ст.

Получают 960,6 г основы тормозной жидкости, добавляют 1,0 г бензотриазола (антикоррозионную присадку). Смесь перемешивают, фильтруют и получают тормозную жидкость следующего состава, мас.%:

| смесь монометиловых эфиров полиэтиленгликолей | |

| формулы СН3(СН2СН2O)nОН, где n=2-6, | |

| средней молекулярной массы 175,4 ед. | 49,5 |

| полные эфиры борной кислоты и | |

| вышеуказанных монометиловых эфиров | |

| полиэтиленгликолей формулы | |

| [СН3(СН2СН2O)2-6О]3В | 50,3 |

| антиокислительная присадка (дифенилолпропан) | 0,1 |

| антикоррозионная присадка (бензотриазол) | 0,1 |

Основные технические характеристики тормозной жидкости приведены в таблице 2.

Пример 2

В реактор емкостью 4 л загружают 1574,6 г исходного вещества, состоящего из 1448,6 г смеси, выделенной из реакционной массы в качестве реликлового дистиллата по примеру 1, содержащей в мас.%: метанол - 5,8, монометиловый эфир моноэтиленгликоля - 38,9, монометиловый эфир диэтиленгликоля - 54,8, монометиловый эфир триэтиленгликоля - 0,5 и 126,0 г дополнительно введенного метанола. Массовое соотношение метанол:рецикловый дистиллат - 0,08:1.

В исходном веществе растворяют 1,0 г гидроксида натрия, затем присоединяют 483,7 г окиси этилена. Процесс проводят в условиях примера 1. Полученную реакционную смесь средней молекулярной массы 99,7 ед., содержащей в мас.%: метанол - 4,9, монометиловый эфир моноэтиленгликоля - 27,2, монометиловый эфир диэтиленгликоля - 39,5, монометиловый эфир триэтиленгликоля - 21,0, монометиловый эфир тетраэтиленгликоля - 6,0, монометиловый эфир пентаэтиленгликоля - 1,2, монометиловый эфир гексаэтиленгликоля - 0,2 подвергают разделению на вакуумной ректификационной колонне при остаточном давлении 60 мм рт.ст.

Получают 1453,0 г дистиллата и 606,3 г кубового продукта средней молекулярной массы 171,2 ед., содержащего в мас.%: монометиловый эфир диэтиленгликоля - 4,9, монометиловый эфир триэтиленгликоля - 70,0, монометиловый эфир тетраэтиленгликоля - 20,5, монометиловый эфир пентаэтиленгликоля - 4,0, монометиловый эфир гексаэтиленгликоля - 0,6.

Кубовый продукт обрабатывают при температуре 80°С борной кислотой в количестве 39,8 г (6,2% мас.) и из полученного борированного продукта в присутствии 1,1 г дифенилолпропана отгоняют воду. Отгонку воды осуществляют на вакуумной ректификационной колонне при остаточном давлении 50 мм рт.ст.

Получают 612,5 г основы тормозной жидкости, добавляют 1,1 г бензотриазола, смесь перемешивают, фильтруют и получают тормозную жидкость следующего состава, мас.%:

| смесь монометиловых эфиров | |

| полиэтиленгликолей формулы | |

| СН3(Н2СН2O)nОН, где n=2-6, | |

| средней молекулярной массы 171,2 ед. | 45,0 |

| полные эфиры борной кислоты и | |

| вышеуказанных монометиловых эфиров | |

| полиэтиленгликолей формулы | |

| [СН3(СН2СН2O)2-6O]3В | 54,6 |

| антиокислительная присадка (дифенилолпропан) | 0,2 |

| антикоррозионная присадка (бензотриазол) | 0,2 |

Основные технические характеристики тормозной жидкости приведены в таблице 2.

Пример 3

В реактор емкостью 4 л загружают 1612,8 г исходного вещества, состоящего из 1453,0 г смеси, выделенной из реакционной массы в качестве рециклового дистиллата по примеру 2, содержащей в мас.%: метанол - 6,9, монометиловый эфир моноэтиленгликоля - 38,6, монометиловый эфир диэтиленгликоля - 53,9, монометиловый эфир триэтиленгликоля - 0,6 и 159,8 г дополнительно введенного метанола, массовое соотношение метиловый спирт:рецикловый дистиллат - 0,11:1.

В исходном веществе растворяют 1,2 г гидроксида натрия, затем присоединяют 691,2 г окиси этилена. Процесс проводят в условиях примера 1. Полученную реакционную смесь средней молекулярной массы 104,3, содержащей в мас.%: метанол - 4,3, монометиловый эфир моноэтиленгликоля - 25,2, монометиловый эфир диэтиленгликоля - 36,0, монометиловый эфир триэтиленгликоля - 23,3, монометиловый эфир тетраэтиленгликоля - 8,6, монометиловый эфир пентаэтиленгликоля - 2,2, монометиловый эфир гексаэтиленгликоля - 0,4 подвергают разделению на вакуумной ректификационной колонне при остаточном давлении 60 мм рт.ст.

Получают 1485,0 г дистиллата и 820,2 кубового продукта средней молекулярной массы 174,8, содержащего в мас.%: монометиловый эфир диэтиленгликоля - 4,1, монометиловый эфир триэтиленгликоля - 64,6, монометиловый эфир тетраэтиленгликоля - 24,2, монометиловый эфир пентаэтиленгликоля - 6,0, монометиловый эфир гексаэтиленгликоля - 1,1.

Кубовый продукт обрабатывают при температуре 80°С борной кислотой в количестве 43,5 г (5,0 мас.%), из полученного борированного продукта в присутствии 0,7 г дифенилолпропана отгоняют воду. Отгонку воды осуществляют на вакуумной ректификационной колонне при остаточном давлении 50 мм рт.ст.

Получают 826,4 г основы тормозной жидкости, добавляют 0,7 г бензотриазола. Смесь перемешивают, фильтруют и получают тормозную жидкость следующего состава, мас.%:

| монометиловые эфиры полиэтиленгликолей | |

| формулы СН3(СН2СН2O)nОН, где n=2-6, | |

| средней молекулярной массы 174,8 ед. | 54,5 |

| полные эфиры борной кислоты и | |

| вышеуказанных монометиловых | |

| эфиров полиэтиленгликолей | |

| формулы [СН3(СН2СН2O)2-6О]3В | 45,3 |

| антиокислительная присадка (дифенилолпропан) | 0,1 |

| антикоррозионная присадка (бензотриазол) | 0,1 |

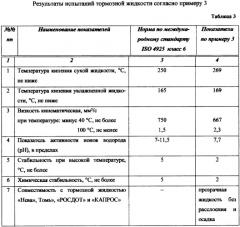

Основные технические характеристики тормозной жидкости приведены в таблице 3.

Таким образом, предлагаемое техническое решение позволяет получать современную тормозную жидкость марки ДОТ 5.1 по FMVSS и классов 5-1 и 6 по ISO 4925 в полном соответствии с действующими международными стандартами при определенном компонентном составе путем простой и экономичной технологии.

1. Тормозная жидкость, содержащая смесь монометиловых эфиров полиэтиленгликолей, полные эфиры борной кислоты и монометиловых эфиров полиэтиленгликолей, антикоррозионную, антиокислительную присадки, отличающаяся тем, что содержит смесь монометиловых эфиров полиэтиленгликолей общей формулы СН3(СН2СН2O)nОН (I), где n=2-6, средней молекулярной массы 170-180 ед. следующего состава, мас.%:

| монометиловый эфир диэтиленгликоля | 1-5 |

| монометиловый эфир триэтиленгликоля | 60-75 |

| монометиловый эфир тетраэтиленгликоля | 18-26 |

| монометиловый эфир пентаэтиленгликоля | 3-7,5 |

| монометиловый эфир гексаэтиленгликоля | 0,6-1,5 |

при следующем соотношении компонентов в жидкости, мас.%:

| монометиловые эфиры полиэтиленгликолей формулы 1 | 45-54,9 |

| полные эфиры борной кислоты и вышеуказанных | |

| монометиловых эфиров полиэтиленгликолей | |

| формулы [СН3(СН2СН2O)2-6О]3В (II) | 45-54,9 |

| антикоррозионная присадка | 0,05-0,2 |

| антиокислительная присадка | 0,05-0,2 |

2. Способ получения тормозной жидкости путем оксиэтилирования гидроксилсодержащего соединения в присутствии щелочного агента с обработкой оксиэтилированного продукта борной кислотой, отгонкой низкокипящих компонентов и введением присадок, отличающийся тем, что процесс оксиэтилирования ведут до получения реакционной смеси средней молекулярной массы 85-120 ед., которую подвергают ректификации с получением дистиллата и кубового продукта формулы (I) средней молекулярной массы 170-180 ед., который затем обрабатывают борной кислотой в количестве 5-7 мас.%, из полученного борированного продукта отгоняют воду в присутствии антиокислительной присадки, после этого вводят антикоррозионную присадку с получением жидкости с соотношением компонентов, соответствующим п.1.

3. Способ по п.2, отличающийся тем, что в качестве гидроксилсодержащего соединения используют смесь метанола и рециклового дистиллата в массовом соотношении 0,05-0,15:1.

4. Способ по п.2, отличающийся тем, что дистиллат после ректификации рециркулируют на стадию оксиэтилирования.