Способ агломерации богомолова, конвейерная машина и устройства для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано как в черной, так и в цветной металлургии. В процессе агломерации осуществляют загрузку шихты на колосниковую решетку, зажигание, обжиг с подачей и сжиганием в среднем горизонте слоя холодной газовоздушной смеси и последующее охлаждение верхнего горизонта слоя просасываемым воздухом. Перед зоной подачи газовоздушной смеси в слой подают воду в количестве 9-17 л/т шихты. До подачи воды и после подачи газовоздушной смеси, в спекаемый слой сверху вводят дополнительный поток газообразного реагента под давлением, с возможностью повышения давления до 1-5 ати. При этом дополнительный поток газообразного реагента вводят в слой локально в виде системы единичных струй. Устройство для подачи воды и газовоздушной смеси и устройство для локального ввода и повышения давления газообразного реагента имеют схожую конструкционную основу и отличаются конструкцией их камер. Изобретение позволяет интенсифицировать агломерационный процесс при низких затратах. 4 н. и 15 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Изобретение относится к области металлургии и может быть использовано как в черной, так и в цветной металлургии.

Агломерация является одним из наиболее распространенных термических методов укрупнения материалов. На практике агломерация осуществляется при нисходящем или восходящем потоке газообразного реагента через воспламененный с поверхности слой топливосодержащего дисперсного материала, лежащего на газопроницаемом поддерживающем устройстве.

Известен способ агломерации руд и концентратов под давлением (см. а.св. СССР, 885307, Б.И. №44, 1981), включающий укладку шихты на подвижную решетку, ее зажигание и спекание с подачей газов в спекаемый слой сверху под давлением 1200-1500 мм над всей его поверхностью, причем на участке 0,35 длины слоя после зажигания увеличивают скорость спекания путем локального повышения давления (1-5 ати) газообразного реагента над слоем.

Спекание под давлением позволяет интенсифицировать агломерационный процесс путем увеличения контакта частиц шихты между собой и газообразным реагентом. Повышение давления над слоем до 1-5 ати увеличивает скорость фильтрации газообразного реагента за счет перепада давления в слое. Известный способ, в частности, предусматривает интенсификацию агломерационного процесса путем локального повышения давления (1-5 ати) газообразного реагента над слоем на участке 0,35 длины слоя после зажигания (т.е. в первой половине периода спекания). Однако из данных литературы известно (см. Вегман Е.Ф. и др. Интенсификация агломерационного процесса, - М.: Металлургия, 1995, с.58), что: "...сжатый воздух следует подавать сверху во второй половине периода спекания, так как именно в этом случае наблюдается особенно заметный рост производительности установки". По этой причине, а также из-за низкой степени физико-химических превращений в слое спекаемой шихты представленный процесс протекает недостаточно интенсивно, что приводит к низкой (1,8-2,0 т/м2 в час) производительности агломерационной машины и к невысокому качеству агломерата при высоких затратах.

Известный способ реализуется на устройстве (см. а.св. СССР, 885307, Б.И. №44, 1981), содержащем колосниковую решетку, загрузочные, зажигательный и разгрузочный узлы, вакуумные камеры и камеру повышенного давления, содержащую ячейку локального подвода газообразного реагента, которая с помощью источника питания и направляющих элементов подводит газообразный реагент в слой под давлением 1,0-5,0 ати. При этом внутренний диаметр устий направляющих элементов составляет 10-25 мм, удаление нижних торцов устий от поверхности спекаемого слоя составляет 30-100 мм при шаге элементов поперек слоя 250-300 мм, причем ячейку локального подвода газообразного реагента рекомендуется устанавливать на участке 0,35 длины машины от зажигательного узла.

К недостаткам известного устройства относится ее конструкционная сложность и металлоемкость, большой расход электроэнергии на создание повышенного давления газообразного реагента над всей поверхностью агломерационной машины. К недостаткам устройства следует также отнести невысокую эффективность использования газообразного реагента в ячейке локального повышения давления. Это объясняется тем, что основная часть отраженного слоем потока газообразного реагента удаляется из камеры повышенного давления в другие камеры, где воздух находится под более низким давлением.

Известен также способ подготовки металлургических шихт к плавке (прототип, см. а.с. SU 1225868, Б.И. №15, 1986), который включает загрузку шихты на колосниковую решетку, зажигание, обжиг с подачей и сжиганием в среднем горизонте слоя холодной газовоздушной смеси в количестве, обеспечивающем тепловыделение 51000-94500 кДж, и последующее охлаждение верхнего горизонта слоя просасываемым воздухом, причем перед зоной подачи газовоздушной смеси подают воду в количестве 9-17 л/т шихты. Этот способ позволяет интенсифицировать агломерационный процесс путем увеличения скорости протекания физико-химических процессов в спекаемом слое.

Недостатками этого способа являются низкие производительность агломерационного процесса и качество продукта из-за недостаточной степени контакта частиц шихты между собой и с газообразным реагентом. Другим недостатком способа является периодическое возгорание газовоздушной смеси над слоем в моменты снижения его газопронцаемости.

На практике известный способ реализуют на конвейерной машине (прототип, см. Богомолов В.М., автореферат диссертации канд. техн. наук, - Орджоникидзе, 1987, с.17), содержащей палеты с колосниковой решеткой, загрузочные, зажигательный и разгрузочный узды, вакуумные камеры и устройство для подачи воды и газовоздушной смеси в спекаемый слой. В этом устройстве дозатор воды установлен со стороны зажигательного узла, и прикреплен кронштейном к колпаку, в полости которого установлен дозатор газа. В верхней стенке колпака, по его продольной оси, и симметрично ей выполнены ряды отверстий для подсоса воздуха в полость колпака. В дозаторах воды и газа равномерно по их длине выполнены отверстия, причем отверстия дозатора газа направлены на спекаемый слой. При этом длина дозатора воды составляет 0,95 длины палет по ширине машины. Желательно при этом, чтобы диаметр отверстий в колпаке, дозаторе газа и воды составлял 10-25, 2,5-3,5 и 0,6-1,0 мм с шагом 100-200, 30-70 и 6-12 мм соответственно. Размещать устройство рекомендуется в средней по длине части машины между зажигательным и разгрузочными узлами.

Недостатком этой машины являются ее низкие газодинамические характеристики, которые не позволяют интенсифицировать агломерационный процесс. Еще одним недостатком установки является возгорание газовоздушной смеси над слоем в моменты снижения его газопроницаемости.

Известно устройство для подачи и отбора газов на конвейерной машине (прототип, см. а.с. СССР, №1109571, Б.И. №31, 1984), характеризующееся тем, что содержит направляющие, трубопровод, на который насажен с возможностью вращения цилиндр, выполненный с радиальными перегородками на его внешней поверхности и с расположенными между ними продольными прорезями, при этом трубопровод расположен горизонтально поперек машины и в его нижней части выполнена прорезь, совпадающая с прорезью цилиндра, причем цилиндр снабжен торцевыми стенками, выполненными в виде многоугольника, а для возврата камеры устройства в исходное положение она снабжена выступами, расположенными на наружных поверхностях торцевых стенок и поворотными приспособлениями.

Недостатком этого устройства является неспособность реализации предлагаемого способа на конвейерной машине из-за его конструктивной неприспособленности для подачи воды в спекаемый слой перед зоной подачи газовоздушной смеси. Другим недостатком устройства является низкая герметичность его соединения со спеченной поверхностью слоя. Это не позволяет поддерживать заданный состав дозируемой в слой газовоздушной смеси из-за подсоса воздуха. В случае необходимости создать избыточное давление (1-5 ати) газообразного реагента над слоем низкая герметичность не позволяет достигать заданной величины избыточного давления. По этим причинам устройство не позволяет увеличить производительность конвейерной машины и повысить качество агломерата.

Целью настоящего изобретения является разработка способа, конвейерной машины и устройств для агломерации шихты, позволяющих при низких затратах интенсифицировать агломерационный процесс.

Поставленная цель достигнута следующим образом.

В способе подготовки металлургических шихт к плавке, включающем загрузку шихты на колосниковую решетку, зажигание, обжиг с подачей и сжиганием в среднем горизонте слоя холодной газовоздушной смеси в количестве, обеспечивающем тепловыделение 51000-94500 кДж, и последующее охлаждение верхнего горизонта слоя просасываемым воздухом, причем перед зоной подачи газовоздушной смеси в слой подают воду в количестве 9-17 л/т шихты согласно изобретению, до подачи воды и после подачи газовоздушной смеси в спекаемый слой сверху локально вводят дополнительный поток газообразного реагента под давлением, с возможностью повышения давления над слоем до 1 -5 ати;

- причем, согласно изобретению, дополнительный поток газообразного реагента под давлением вводят в слой локально, в виде системы единичных струй, начала которых располагают над слоем так, чтобы их осевые линии равномерно распределялись по длине слоя и пересекались в осевой области у колосниковой решетки;

- кроме того, согласно изобретению, локальное введение газообразного реагента в слой под давлением в виде системы единичных струй и повышение давления над слоем осуществляют на участке 0,5L-(1,5-2,5)B и на участке 0,5L+(1,5-2,5)B, где:

L - длина машины между зажигательным и разгрузочным узлами;

В - длина паллеты машины.

В конвейерной агломерационной машине, содержащей паллеты с колосниковой решеткой, загрузочные, зажигательный и разгрузочный узлы, вакуумные камеры и размещенное в средней части длины машины устройство для подачи воды и газовоздушной смеси, в котором дозатор воды размещен перед устройством дозировки газовоздушной смеси со стороны зажигательного узла, отличающийся тем, что перед устройством для подачи воды и газовоздушной смеси и после него дополнительно содержит устройства для локального ввода в слой газообразного реагента под давлением и повышения его давления над слоем до 1-5 ати;

- причем, согласно изобретению, устройства для локального ввода и повышения давления газообразного реагента размещают на участке 0,5L-(1,5-2,5)B и на участке 0,5L+(1,5-2,5)В, где:

L - длина машины между зажигательным и разгрузочным узлами;

В - длина паллеты машины;

- при этом, согласно изобретению, длина паллеты машины В равна диаметру окружности D, описанной вокруг торцевой стенки устройств для подачи воды и газовоздушной смеси и для локального ввода и повышения давления газообразного реагента, установленных в направляющих, расстояние между вертикальными осями которых равно 2 В, помимо этого, упомянутые устройства содержат радиальные перегородки, кромки которых направлены на колосниковую решетку в сторону зажигательного узла и совмещены со стыками бортов паллет, а вертикальная ось направляющей устройства для подачи воды и газовоздушной смеси расположена между осями устройств для локального ввода и повышения давления газообразного реагента на расстоянии 0,5L, где:

L - длина машины между зажигательным и разгрузочным узлами;

- кроме того, согласно изобретению, дополнительно содержатся балки и подъемно-возвратные приспособления, при этом направляющие устройства для подачи воды и газовоздушной смеси, а также направляющие устройств для локального ввода и повышения давления газообразного реагента прикреплены к балкам неподвижно, а балки размещены параллельно наружным сторонам паллет и выполнены с возможностью их синхронного перемещения по вертикали подъемно-возвратными приспособлениями;

- вместе с тем, согласно изобретению, балки выполнены с возможностью синхронного перемещения по вертикали на величину b, где:

b - величина зазора, обеспечивающего бесконтактное прохождение слоя под камерами устройства для подачи воды и газовоздушной смеси, а также устройств для локального ввода и повышения давления газообразного реагента;

- помимо этого, согласно изобретению, дополнительно содержит штанги и перемычки, устройство для подачи воды и газовоздушной смеси и устройство для локального ввода и повышения давления газообразного реагента снабжены поворотными приспособлениями, при этом штанги прикреплены к поворотным приспособлениям устройств и соединены между собой перемычками.

В устройстве для подачи и отбора газов на конвейерной машине, содержащем направляющие и трубопровод для подачи газовоздушной смеси, на который насажен с возможностью вращения цилиндр, выполненный с радиальными перегородками на его внешней поверхности, образующими камеры, и с расположенными между перегородками продольными прорезями, при этом трубопровод расположен горизонтально поперек машины и в его нижней части выполнена прорезь, совпадающая с прорезью цилиндра при вводе газовоздушной смеси, при этом цилиндр снабжен торцевыми стенками, выполненными в виде многоугольника, а для возврата устройства в исходное положение оно снабжено выступами, расположенными на наружной поверхности торцевых стенок, и поворотными приспособлениями, в случае его использования для подачи воды и газовоздушной смеси согласно изобретению, дополнительно содержится дозатор воды с отверстиями и кронштейн, при этом дозатор воды установлен со стороны зажигательного узла горизонтально поперек машины с возможностью поворота вокруг его продольной оси и фиксации на кронштейне, который прикреплен к направляющим устройства, причем устройство выполнено обеспечивающим постоянство состава газовоздушной смеси;

- причем, согласно изобретению, расстояние между вертикальными осями дозатора воды и направляющей устройства составляет (0,8-1,2)D, где:

D - диаметр окружности, описанной вокруг торцевой стенки устройства;

- при этом, согласно изобретению, дозатор воды выполнен с отверстиями, направленными на колосниковую решетку, с возможностью поворота на угол 0-60° в сторону зажигательного узла;

- кроме того, согласно изобретению, отверстия в дозаторе воды выполнены равномерно и симметрично по длине дозатора воды на отрезке не более 0,95С, где:

С - ширина машины между бортами паллет;

- вместе с тем, согласно изобретению, диаметр отверстий в дозаторе воды составляет 0,6-1,0 мм с шагом 6-12 мм;

- кроме прочего, согласно изобретению, дополнительно содержит металлические уголки с эластичными термостойкими уплотнениями, причем уголки закреплены к радиальным перегородкам с двух сторон, а к торцевым стенкам с внутренней стороны таким образом, чтобы свободные кромки эластичных уплотнений в неработающих секциях камер выходили за кромки радиальных перегородок и торцевых стенок, а в работающих секциях камер - лежали на поверхности слоя.

В устройстве для подачи и отбора газов на конвейерной машине, содержащем направляющие и трубопровод для подачи газообразного реагента, на который насажен с возможностью вращения цилиндр, выполненный с радиальными перегородками на его внешней поверхности, образующими камеры, причем трубопровод расположен горизонтально поперек машины и в его нижней части выполнена прорезь, а цилиндр снабжен торцевыми стенками, выполненными в виде многоугольника, при этом для возврата устройства в исходное положение оно снабжено выступами, расположенными на наружных поверхностях торцевых стенок, и поворотными приспособлениями, в случае его использования для локального ввода и повышения давления газообразного реагента, согласно изобретению, дополнительно содержатся дополнительно содержатся трубчатые направляющие элементы с отверстиями, при этом в цилиндре между радиальными перегородками по его продольной оси и симметрично ей, выполнены равномерно распределенные поперек цилиндра ряды отверстий, совпадающие с прорезью трубопровода, причем в камере устройства при вводе газообразного реагента, отверстия цилиндра соединены с отверстиями трубчатых направляющих элементов;

- при этом, согласно изобретению, устья трубчатых направляющих элементов направлены на колосниковую решетку таким образом, чтобы их осевые линии равномерно распределялись по длине машины и пересекались в ее осевой области у колосниковой решетки;

- кроме того, согласно изобретению, внутренний диаметр устий трубчатых направляющих элементов составляет 5-10 мм, удаление устий от поверхности спекаемого слоя равно 30-100 мм, при шаге элементов поперек слоя 100-200 мм.

- кроме прочего, согласно изобретению, дополнительно содержатся металлические уголки с эластичными уплотнениями, причем уголки закреплены к радиальным перегородкам с двух сторон, а к торцевым стенкам с внутренней стороны таким образом, чтобы свободные кромки эластичных уплотнений в неработающих секциях камер выходили за кромки радиальных перегородок и торцевых стенок, а в работающих секциях камер - лежали на поверхности слоя.

В результате достигается повышение удельной производительности и улучшение качества агломерата при невысоких затратах.

Сопоставимый анализ предлагаемого технического решения с прототипом показывает, что заявляемый способ:

- совпадает с известным, тем, что они включают загрузку шихты на колосниковую решетку, зажигание, обжиг с подачей и сжиганием в среднем горизонте слоя холодной газовоздушной смеси в количестве, обеспечивающем тепловыделение 51000-94500 кДж, и последующее охлаждение верхнего горизонта слоя просасываемым воздухом, причем перед зоной подачи газовоздушной смеси в слой подают воду в количестве 9-17 л/т шихты;

- отличается от известного тем, до подачи воды и после подачи газовоздушной смеси в спекаемый слой сверху вводят дополнительный поток газообразного реагента под давлением, с возможностью повышения давления над слоем до 1-5 ати;

- причем отличается от известного тем, что дополнительный поток газообразного реагента под давлением вводят в слой локально в виде системы единичных струй, начала которых располагают над слоем так, чтобы их осевые линии равномерно распределялись по длине слоя и пересекались в его осевой области у колосниковой решетки;

- кроме того, отличается от известного тем, локальное введение газообразного реагента в слой под давлением в виде системы единичных струй и повышение давления над слоем осуществляют на участке 0,5L-(1,5-2,5)B и на участке 0,5L+(1,5-2,5)B, где:

L - длина машины между зажигательным и разгрузочным узлами;

В - длина паллеты машины.

Сопоставимый анализ предлагаемого технического решения с прототипом показывает, что заявляемая агломерационная конвейерная машина:

- совпадает с известным тем, что они содержат паллеты с колосниковой решеткой, загрузочные, зажигательный и разгрузочный узлы, вакуумные камеры и размещенное в средней части длины машины устройство для подачи воды и газовоздушной смеси, в котором дозатор воды размещен перед устройством дозировки газовоздушной смеси со стороны зажигательного узла;

- отличается от известного тем, что перед устройством для подачи воды и газовоздушной смеси и после него дополнительно содержит устройства для локального ввода в слой газообразного реагента под давлением и повышения его давления над слоем до 1-5 ати;

- при этом отличается от известного тем, что устройства для локального ввода и повышения давления газообразного реагента размещают на участке 0,5L-(1,5-2,5)B и на участке 0,5L+(1,5-2,5)B, где:

L - длина машины между зажигательным и разгрузочным узлами;

В - длина паллеты машины;

- причем, отличается от известного тем, что длина паллеты машины В равна диаметру окружности D, описанной вокруг торцевой стенки устройств для подачи воды и газовоздушной смеси и для локального ввода и повышения давления газообразного реагента, установленных в направляющих, расстояние между вертикальными осями которых равно 2В, помимо этого, упомянутые устройства содержат радиальные перегородки, кромки которых направлены на колосниковую решетку в сторону зажигательного узла и совмещены со стыками бортов паллет, а вертикальная ось направляющей устройства для подачи воды и газовоздушной смеси расположена между осями устройств для локального ввода и повышения давления газообразного реагента на расстоянии 0,5L, где:

L - длина машины между зажигательным и разгрузочным узлами;

- кроме того, отличается от известного тем, что дополнительно содержит балки и подъемно-возвратные приспособления, при этом направляющие устройства для подачи воды и газовоздушной смеси, а также направляющие устройств для локального ввода и повышения давления газообразного реагента прикреплены к балкам неподвижно, а балки размещены параллельно наружным сторонам паллет и выполнены с возможностью их синхронного перемещения по вертикали подъемно-возвратными приспособлениями;

- вместе с тем, отличается от известного тем, что балки выполнены с возможностью синхронного перемещения по вертикали на величину b, где:

b - величина зазора, обеспечивающего бесконтактное прохождение слоя под камерами устройства для подачи воды и газовоздушной смеси, а также устройств для локального ввода и повышения давления газообразного реагента;

- помимо этого, отличается от известного тем. что дополнительно содержит штанги и перемычки, устройство для подачи воды и газовоздушной смеси и устройство для локального ввода и повышения давления газообразного реагента снабжены поворотными приспособлениями, при этом штанги прикреплены к поворотным приспособлениям устройств и соединены между собой перемычками.

Сопоставимый анализ предлагаемого технического решения с прототипом показывает, что заявляемое устройство для подачи воды и газовоздушной смеси:

- совпадает с известным, тем, что содержит направляющие и трубопровод для подачи газовоздушной смеси, на который насажен с возможностью вращения цилиндр, выполненный с радиальными перегородками на его внешней поверхности, образующими камеры, и с расположенными между перегородками продольными прорезями, при этом трубопровод расположен горизонтально поперек машины и в его нижней части выполнена прорезь, совпадающая с прорезью цилиндра при вводе газовоздушной смеси, при этом цилиндр снабжен торцевыми стенками, выполненными в виде многоугольника, а для возврата устройства в исходное положение оно снабжено выступами, расположенными на наружной поверхности торцевых стенок, и поворотными приспособлениями;

- отличается от известного тем, что оно дополнительно снабжено дозатором воды с отверстиями и кронштейном, при этом дозатор воды установлен со стороны зажигательного узла горизонтально поперек машины с возможностью поворота вокруг его продольной оси и фиксации на кронштейне, который прикреплен к направляющим устройства, причем устройство выполнено обеспечивающим постоянство состава газовоздушной смеси;

- при этом отличается от известного тем, что расстояние между вертикальными осями дозатора воды и направляющей устройства составляет (0,8-1,2)D, где:

D - диаметр окружности, описанной вокруг торцевой стенки устройства;

- причем отличается от известного тем, что дозатор воды выполнен с отверстиями, направленными на колосниковую решетку, с возможностью поворота на угол 0-60° в сторону зажигательного узла;

- вместе с тем, отличается от известного тем, что отверстия в дозаторе воды выполнены равномерно и симметрично по длине дозатора воды на отрезке не более 0,95С, где:

С - ширина машины между бортами паллет;

- кроме того, отличается от известного тем, что диаметр отверстий в дозаторе воды составляет 0,6-1,0 мм с шагом 6-12 мм;

- кроме прочего, отличается от известного тем, что дополнительно содержит металлические уголки с эластичными термостойкими уплотнениями, причем уголки закреплены к радиальным перегородкам с двух сторон, а к торцевым стенкам с внутренней стороны таким образом, чтобы свободные кромки эластичных уплотнений в неработающих секциях камер выходили за кромки радиальных перегородок и торцевых стенок, а в работающих секциях камер лежали на поверхности слоя.

Сопоставимый анализ предлагаемого технического решения с прототипом показывает, что заявляемое устройство для локального ввода и повышения давления газообразного реагента:

- совпадает с известным тем, что в устройстве для подачи и отбора газов на конвейерной машине, содержащем направляющие и трубопровод для подачи газообразного реагента, на который насажен с возможностью вращения цилиндр, выполненный с радиальными перегородками на его внешней поверхности, образующими камеры, причем трубопровод расположен горизонтально поперек машины и в его нижней части выполнена прорезь, а цилиндр снабжен торцевыми стенками, выполненными в виде многоугольника, при этом для возврата устройства в исходное положение оно снабжено выступами, расположенными на наружных поверхностях торцевых стенок, и поворотными приспособлениями;

- отличается от известного тем, что оно дополнительно содержит трубчатые направляющие элементы с отверстиями, при этом в цилиндре между радиальными перегородками по его продольной оси и симметрично ей выполнены равномерно распределенные поперек цилиндра ряды отверстий, совпадающие с прорезью трубопровода, причем в камере устройства при вводе газообразного реагента отверстия цилиндра соединены с отверстиями трубчатых направляющих элементов;

- при этом отличается от известного тем, что устья трубчатых направляющих элементов направлены на колосниковую решетку таким образом, чтобы их осевые линии равномерно распределялись по длине машины и пересекались в ее осевой области у колосниковой решетки;

- кроме того, отличается от известного тем, что внутренний диаметр устий трубчатых направляющих элементов составляет 5-10 мм, удаление устий от поверхности спекаемого слоя равно 30-100 мм, при шаге элементов поперек слоя 100-200 мм.

Сопоставимый анализ предлагаемого технического решения с прототипом показывает, что заявляемое устройство для локального ввода и повышения давления газообразного реагента, помимо прочего, отличаются от известного тем, что дополнительно содержит металлические уголки с эластичными уплотнениями, причем уголки закреплены к радиальным перегородкам с двух сторон, а к торцевым стенкам с внутренней стороны таким образом, чтобы свободные кромки эластичных уплотнений в неработающих секциях камер выходили за кромки радиальных перегородок и торцевых стенок, а в работающих секциях камер лежали на поверхности слоя.

Таким образом, заявляемое техническое решение соответствует критерию изобретения «Новизна».

Сравнительный анализ предлагаемого способа не только с прототипом, но и с другими техническими решениями не позволяет выявить существенные признаки, присущие заявляемому решению.

Сравнительный анализ предлагаемой конвейерной агломерационной машины не только с прототипом, но и с другими техническими решениями, не позволяет выявить существенные признаки, присущие заявляемому решению.

Сравнительный анализ предлагаемого устройства для подачи воды и газовоздушной смеси показал, что известны конструкции устройств с дозатором воды, расположенным перед дозатором газовоздушной смеси со стороны зажигательного узла, а с дозатором воды, соединенным с устройством, обеспечивающим постоянство состава дозируемой газовоздушной смеси - неизвестно.

Однако размещение дозатора воды на кронштейне с возможностью поворота вокруг его продольной оси и фиксации на кронштейне, укрепленном на направляющей устройства, обеспечивающего постоянство состава газовоздушной смеси, их взаимное расположение и взаимосвязь с другими элементами конструкции обеспечивает не только интенсификацию агломерационного процесса за счет улучшения физико-химических взаимодействий в слое, но и снижает частоту возгорания газовоздушной смеси над слоем, а также способствует повышению производительности агломерационной машины и улучшению качества агломерата при низких затратах.

Сравнительный анализ предлагаемого устройства для локального ввода и повышения давления газообразного реагента в слой под давлением показал, что известны конструкции устройств с ячейкой локального ускоренного спекания для подвода газообразного реагента в слой под давлением 1,0-5,0 ати с помощью направляющих элементов, устья которых направлены на слой, а с направляющими элементами, устья которых направлены на слой таким образом, чтобы осевые линии направляющих элементов равномерно распределялись по длине машины и пересекались в ее осевой области у колосниковой решетки - неизвестно.

Возможность предлагаемого устройства локально вводить газообразный реагент струями в слой под давлением 1,0-5,0 ати позволяет не только интенсифицировать агломерационный процесс, но и снизить частоту возгорания газовоздушной смеси над слоем, а также способствует повышению производительности конвейерных агломерационных машин и улучшению качества агломерата при низких затратах.

Отсюда следует, что предлагаемая совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению автора, соответствует критерию изобретения «Изобретательский уровень».

Действительно, спекание под давлением способствует повышению контакта частиц спекаемого материала за счет их уплотнения воздушным потоком большей плотности. Повышенное давление способствует проникновению газообразного реагента вглубь частиц шихты и спекаемого слоя. Поток газообразного реагента, направленный системой струй в участки слоя с наибольшим газодинамическим сопротивлением способствует выравниванию газодинамического сопротивления по сечению слоя, что приводит к равномерному спеканию шихты. Повышение давления над слоем до 1-5 ати увеличивает скорость фильтрации газообразного реагента через слой, что увеличивает скорость спекания шихты и производительность агломерационной установки. В качестве газообразного реагента в зависимости от состава шихты агломерации можно использовать воздух, кислород, пар или их смеси.

Предложенное техническое решение поясняется последующим описанием и приложенными чертежами, где:

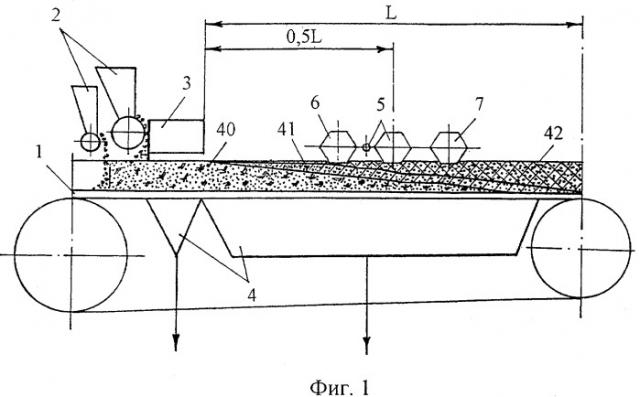

на фиг.1 схематично изображен общий вид конвейерной агломерационной машины для реализации предлагаемого способа;

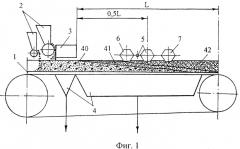

на фиг.2 - схема взаимного расположения элементов конструкции машины;

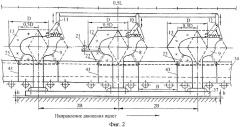

на фиг.3 - часть рабочей ветви машины с предлагаемым устройством для подачи воды и газовоздушной смеси в слой спекаемого материала;

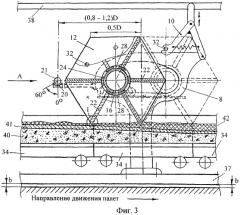

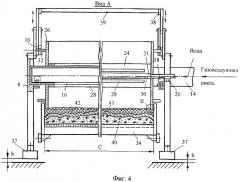

на фиг.4 - вид А на фиг.3;

на фиг.5 - часть рабочей ветви машины с предлагаемым устройством для локального ввода и повышения давления газообразного реагента;

на фиг.6 - вид В на фиг.5;

на фиг.7 - узлы уплотнения продольных (I) и торцевых (II) стенок.

На чертежах приняты следующие условные обозначения:

L - длина слоя (активной части рабочей ветви агломерационной машины) от зажигательного до разгрузочного узла (не обозначен);

В - длина паллеты агломерационной конвейерной машины;

D - диаметр окружности, описанной вокруг торцевых стенок устройства для подачи воды и газовоздушной смеси, а также устройств для локального ввода и повышения давления газообразного реагента;

С - ширина паллеты машины;

b - величина зазора, обеспечивающего бесконтактное прохождение слоя под камерами, устройств для подачи воды и газовоздушной смеси, а также для ввода и повышения давления газообразного реагента.

Конвейерная машина для реализации предлагаемого способа агломерации содержит паллеты с колосниковой решеткой 1, загрузочные 2, зажигательный 3 и разгрузочный (не обозначен) узлы, вакуумные камеры 4, устройство 5 для подачи воды и газовоздушной смеси в спекаемый слой, а также устройства 6 и 7 для локального ввода и повышения давления газообразного реагента.

Устройства 5 и 6 имеют схожую конструкционную основу, а устройства 6 и 7 абсолютно идентичны.

Устройства 5 и 6 соответственно включают направляющие 8 и 9, на которых шарнирно укреплены поворотные приспособления 10 и 11, предназначенные для возвращения камер 12 и 13 в исходное положение. В полостях направляющих 8 и 9 подвижно установлены трубопроводы 14 и 15, в которых выполнены продольные прорези 16 и 17, которые приспособлениями 18 и 19, закрепленными на трубопроводах 14 и 15, направлены на слой материала. Нижние концы направляющих 8 и 9 выполняют с возможностью неподвижного крепления. Приспособления 18 и 19 подвижно опираются на направляющие 8 и 9. К направляющей 8 устройства 5 кронштейном 20 прикреплен дозатор воды 21, выполненный с возможностью поворота вокруг его горизонтальной оси на угол 0-60° и фиксации по отношению к колосниковой решетке 1 в направлении зажигательного узла 3. Дозатор воды 21 устанавливают со стороны зажигательного узла 3 на расстоянии (0,8-1,2)D от вертикальной оси направляющей 8 устройства 5. Камеры 12 и 13 образованы и разделены на секции радиальными перегородками 22 и 23, скрепленными с цилиндрами 24 и 25 и торцевыми стенками 26 и 27. В цилиндре 24 выполнены продольные прорези 28, а в цилиндре 25 имеются ряды отверстий 29 в каждой секции камер 12 и 13. Прорези 28 и ряды отверстий 29 выполняют совпадающими с прорезями трубопроводов 14 и 15. Отверстия 29 в цилиндре 25 и отверстия 30 в дозаторе воды 21 равномерно и симметрично распределены по их длине. Отверстия 29 в цилиндре 25 соединены с отверстиями трубчатых направляющих элементов 31, устья которых направлены на колосниковую решетку таким образом, чтобы осевые линии направляющих элементов равномерно распределялись по длине машины и пересекались в ее осевой области у колосниковой решетки. Цилиндры 24 и 25 подвижно насажены на трубопроводы 14 и 15. На наружной поверхности торцевых стенок 26 и 27 прикреплены выступы 32 и 33 для захвата поворотными приспособлениями 10 и 11 камер 12 и 13 и возврата их в исходное положение. Торцевые стенки 26 и 27 выполняют в виде одинаковых, равносторонних шестиугольников. Причем диаметр (D) окружности, описанной вокруг торцевых стенок 26 и 27, выбирают равным длине (В) палет 34. При этом длина ребра торцевых стенок 26 и 27 получается равной 0,5D и, соответственно, равняется 0,5 В. Радиальные перегородки 22 и 23 выполняют в виде плоских листов и соединяют с цилиндрами 24 и 25 между прорезями 28 и рядами отверстий 29, а также с торцевыми стенками 26 и 27 соответственно. На радиальных перегородках 22 и 23 с двух сторон, а на торцевых стенках 26 и 27 с внутренней стороны прикреплены уголки 35 с эластичными уплотнениями 36. Причем свободные торцы эластичных уплотнений 36 в неработающих секциях камер 12 и 13 должны выходить за кромки радиальных перегородок 22 и 23 и торцевых стенок 26 и 27, а в работающих секциях должны лежать на поверхности слоя материала. Нижние концы направляющих 8 и 9 крепят к балкам 37 на расстоянии между вертикальными осями направляющих 8 и 9, равном 2 В, при этом направляющую 8 устройства 5 располагают между направляющими 9 устройств 6 и 7. Балки 37 устанавливают с возможностью их синхронного перемещения по вертикали (вверх и вниз) подъемно-возвратными приспособлениями (не показаны) на величину зазора (b) между поверхностью слоя материала и камерами 12 и 13 устройств 5, 6 и 7. Балки 37 укрепляют параллельно наружным сторонам палет 34 таким образом, чтобы вертикальная ось направляющей 8 устройства 5 располагалась на участке 0,5L.

Поворотные приспособления 10 и 11 устройств 5, 6 и 7 соединены между собой штангами 38 и перемычками 39. Для управления работой поворотных приспособлений 10 и 11 к штангам 38 присоединено приводное приспособление (не изображено).

Выбор места размещения (0,8-1,2)D дозатора газа 21 от вертикальной оси направляющей 8 устройства 5, а также угла (0-60°) направления отверстий 30 на спекаемый слой в сторону зажигательного узла 3 зависит от количества очагов горения топлива шихты, находящихся на поверхности и в верхних горизонтах слоя. С ростом количества очагов горения расстояние между дозатором воды и осью увеличивают, а угол уменьшают.

Желательно, чтобы отверстия 30 выполнялись по длине дозатора воды на отрезке не более 0,95С. Выполнение отверстий 30 на большем отрезке длины дозатора воды 21 приводит к ее потерям.

Рекомендуется, чтобы диаметр отверстий 30 в дозаторе воды 21 составлял 0,6-1,0 мм с шагом 6-12 мм. Выбор диаметра и шага отверстий 30 зависит от высоты спекаемого слоя и насыпной массы агломерируемого материала. С ростом высоты слоя и насыпной массы шихты диаметр отверстий увеличивают, а шаг уменьшают.

Также желательно, чтобы внутренний диаметр устий направляющих элементов 31 составлял 5-10 мм, удаление нижних торцов устий от поверхности спекаемого слоя составляло 30-100 мм, при шаге элементов поперек слоя 100-200 мм. Выбор шага направляющих элементов 31, диаметра их устий, а также удаление нижних торцов устий от поверхности слоя зависит от высоты загружаемого слоя шихты 40 и его газопроницаемости. С уменьшением высоты слоя и увеличением его газопроницаемости диаметр устий направляющих 31, их шаг, а также удаление нижних торцов устий от поверхности слоя увеличивают.

В исходном положении колосниковая решетка 1 агломерационной машины свободна от шихты 40. Устройства 5, 6 и 7 нах