Комплекс для балластировки трубы в оболочке

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводного транспорта и используется при изготовлении труб с балластным покрытием, используемым при прокладке трубопроводов по дну водоемов и по заболоченной местности. Комплекс содержит установку для сборки трубы с оболочкой и монтажа кольцевых заглушек, ложементы с закрепляемой в нем оболочкой с трубой с кольцевым пространством между наружной поверхностью трубы и внутренней поверхностью оболочки, закрытым с торцов кольцевыми заглушками, бетоносмеситель для подготовки смеси балластного материала на водной основе, бетонный насос для нагнетания балластного материала в кольцевое пространство через нагнетательный бетонопровод и отверстие в заглушке, бетонопровод для подачи балластного материала от бетоносмесителя к бетонному насосу. Стационарный ложемент имеет съемный кондуктор, обеспечивающий цилиндричность оболочки, внутренний диаметр которого в закрытом (сжатом) состоянии равен наружному диаметру оболочки, при этом комплекс включает многоместную линию для взаимно параллельного размещения кондукторов с трубами для выдержки до затвердевания балластного материала. Расширяет арсенал технических средств. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к трубопроводной технике, а именно к трубам с балластным покрытием, используемым при прокладке трубопроводов по дну водоемов и по заболоченной местности.

Известна линия теплоизоляции труб в оболочках заливкой вспенивающейся композиции в кольцевое пространство между трубой и оболочкой [патент RU № 2159387 от 11.01.1999]. Линия имеет несколько (не менее 4 штук) ложементов, установленных параллельно; в каждый ложемент уложена оболочка с трубой и закреплена зажимами, придающими оболочке цилиндрическую форму. В линии над каждой трубой в каждом ложементе выполняют следующие действия: нагрев трубы с оболочкой в печи; установку кольцевых заглушек; подъем одного конца ложемента и заливку вспенивающейся композиции в кольцевое пространство между трубой и оболочкой; технологическую выдержку трубы до затвердевания композиции; снятие трубы с ложемента и ее транспортировку на стеллаж или склад. Все ложементы имеют колеса и установлены на рельсы, по которым ложементы перемещают вместе с трубами в направлении, перпендикулярном осям ложементов. На 30-минутную технологическую выдержку изоляционного материала с линии снимается труба вместе с ложементом. Линия является специализированной и используется в условиях поточного производства.

Недостаток линии - использование дорогостоящего специализированного оборудования, что неэффективно в условиях небольшого объема производства (10-50 труб в смену) и для балластировки труб большого диаметра 820-1420 мм длиной около 12 м.

В описаниях линии изоляции к указанному выше патенту на изобретение не предусматривается нагнетание в кольцевое пространство балластного материала между трубой и оболочкой. Так как реологические свойства балластного материала существенно отличаются от реологических свойств вспенивающихся композиций, образующихся после затвердевания теплоизолирующего материала, линия нанесения на трубу в оболочке изоляционного покрытия должна существенно отличаться от комплекса для нанесения на трубу балластного покрытия.

Существенной является разница во времени заполнения объема кольцевого пространства материалом, а также во времени выдержки материала до затвердевания: 30 мин - для пенополиуретана и 6-8 часов - для балластного материала, что должно вызвать существенные отличия в конструкциях линии и комплекса. Кроме того, теплоизолирующие материалы из вспенивающихся композиций требуют нагрева трубы перед заливкой в нее композиции, поэтому в линии необходимо устанавливать нагревательное устройство, при балластировке труб нагрев не используется.

Известна установка для балластировки трубы в оболочке [2, патент RU № 2257503 С1 от 22.10.2003], состоящая из ложемента для укладки трубы, собранной с оболочкой с образованием кольцевого пространства и с кольцевыми заглушками, закрывающими кольцевое пространство с торцов, бетоносмесителя для подготовки смеси балластного материала на водной основе и бетонного насоса для балластного материала, подаваемого от бетоносмесителя к бетонному насосу для его нагнетания через отверстие в заглушке.

В описании к патенту приведена лишь конструкция установки для балластировки труб в оболочке и описан цикл работы при реализации способа по патенту: укладка и закрепление трубы в сборе с оболочкой в ложемент (в описании - стенд для заливки), присоединение бетонопровода к отверстиям в заглушках, нагнетание бетона в кольцевое пространство, отсоединение бетонопровода и выдержка до затвердевания балластного материала.

Недостаток одиночной установки - в ее низкой производительности, так как в течение времени снятия забалластированной трубы и укладки следующей трубы в оболочке имеется перерыв в процессе заполнения трубы балластным материалом. Кроме того, необходима выдержка трубы в неподвижном состоянии в течение 6-8 часов до затвердевания балластного материала.

При большом количестве центраторов и опор в них обеспечивающих цилиндричность оболочки в кольцевом пространстве существенно возрастает сопротивление нагнетанию балластного материала и, соответственно, давление, развиваемое бетонным насосом.

При небольшом количестве центраторов и опор в них, достаточном для ввода трубы с центраторами в оболочку при заполнении кольцевого пространства балластным материалом, оболочка теряет цилиндрическую форму под действием силы тяжести балластного материала, причем в пространстве между центраторами величина деформации оболочки значительно превосходит допуск на отклонение от цилиндричности, устанавливаемый техническими условиями. Поэтому считается недопустимым снятие трубы с ложемента в период времени от заполнения кольцевого пространства балластным материалом до его затвердевания.

Для исключения деформации оболочки при этих условиях центрирования оболочку укладывают и закрепляют в специальном кондукторе и устанавливают на столе линии.

Задача, поставленная в изобретении, - создание комплекса, в котором для реализации способа нанесения балластного покрытия на поверхность трубы в оболочке используется преимущественно универсальное оборудование (транспортные средства, бетоносмеситель и бетонный насос), обеспечивающее его эффективность как при небольшом объеме производства, так и при крупносерийном производстве труб с балластным покрытием в оболочке.

Задача решена в комплексе для нанесения балластного покрытия на поверхность трубы в оболочке, имеющем установку для сборки трубы с оболочкой и установки кольцевых заглушек, ложемент с закрепляемой в нем оболочкой с трубой с кольцевым пространством между наружной поверхностью трубы и внутренней поверхностью оболочки, закрытым с торцов кольцевыми заглушками, одна из которых имеет отверстие для нагнетания балластного материала, другая - воздуховыпускное отверстие; бетоносмеситель для подготовки смеси балластного материала на водной основе, бетонный насос для нагнетания балластного материала в кольцевое пространство через нагнетательный бетонопровод и отверстие в заглушке, бетонопровод для подачи балластного материала от бетоносмесителя к бетонному насосу, при этом ложемент является стационарным, имеет съемный кондуктор, обеспечивающий цилиндричность оболочки, внутренний диаметр которого в закрытом (сжатом) состоянии равен наружному диаметру оболочки, при этом комплекс включает многоместную линию для взаимно параллельного размещения кондукторов с трубами для выдержки до затвердевания балластного материала.

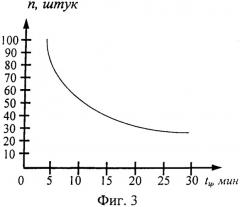

Минимальное количество кондукторов и мест для кондукторов с трубами в линии определяется по формуле

,

где n - минимальное количество кондукторов и мест в линии для кондукторов с трубами;

Tсм - продолжительность рабочей смены, мин;

tц - длительность цикла от начала нагнетания балластного материала в кольцевое пространство до укладки кондуктора с трубой на место в линии, мин.

Ложемент может иметь призмы, обеспечивающие возможность установки кондукторов с оболочками и трубами разных диаметров.

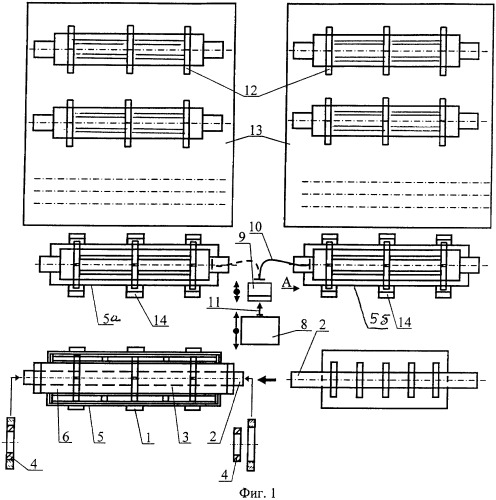

На фиг.1 показана схема комплекса.

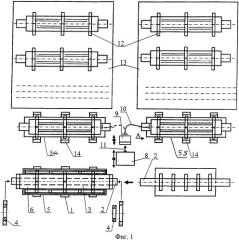

На фиг.2 - конструкция ложемента с закрепленным на нем кондукторе с трубой, вид А на фиг.1.

На фиг.3 - график зависимости минимального числа мест в линии для кондукторов с трубами.

Комплекс для нанесения балластного покрытия на поверхность трубы в оболочке, имеющий установку 1 для сборки трубы 2 с оболочкой 3 и монтажа кольцевых заглушек 4, ложементы 5 с закрепляемой в нем оболочкой 3 с трубой 2 с кольцевым пространством 6 между наружной поверхностью трубы 2 и внутренней поверхностью оболочки 3, закрытым с торцов кольцевыми заглушками 4, одна из которых имеет отверстие 7 для нагнетания балластного материала, другая - воздуховыпускное отверстие (не показано); бетоносмеситель 8 для подготовки смеси балластного материала на водной основе, бетонный насос 9 для нагнетания балластного материала в кольцевое пространство через нагнетательный бетонопровод 10 и отверстие в заглушке, бетонопровод 11 для подачи балластного материала от бетоносмесителя 8 к бетонному насосу 9; стационарный ложемент имеет съемный кондуктор 12, обеспечивающий цилиндричность оболочки 3, внутренний диаметр которого в закрытом (сжатом) состоянии равен наружному диаметру оболочки 3, при этом комплекс включает многоместную линию 13 для взаимно параллельного размещения кондукторов с трубами для выдержки до затвердевания балластного материала.

Для размещения оболочек 3 с трубами 2 различного диаметра ложемент 5 может иметь закрепленные на нем призмы 14.

Количество линий 13 в комплексе зависит от объема производства и производительности бетонного насоса 9.

Кондуктор 12 укладывают в призму 14 ложемента 5 и раскрывают, оболочку 3 укладывают (подъемником или транспортером) в кондуктор 12, закрывают кондуктор 12 и вводят трубу 2 с центраторами в оболочку 3 так, чтобы неизолированные концы трубы 2 выступали из оболочки 3; затем монтируют кольцевые заглушки 4 по концам оболочки 3, закрывая кольцевое пространство 6. Заглушки 4 поджимают к концам оболочки 3 поджимным устройством (не показано), устанавливаемым на неизолированные концы трубы 2.

Далее кондуктор 12 с трубой 2 транспортируют и укладывают в призмы 14 ложемента 5а или 5б, к отверстию в заглушке 4 подсоединяют нагнетательный бетонопровод 10 от бетонного насоса 9. Влажную смесь компонентов балластного материала подают от бетоносмесителя 8 через бетонопровод 11 к бетонному насосу 9 и через бетонопровод 10 в отверстие в заглушке 4 в кольцевое пространство 6, в процессе заполнения которого воздух вытесняется балластным материалом через отверстие в самой верхней части заглушки 4 или оболочки 3. После заполнения кольцевого пространства 6 балластным материалом отсоединяют бетонопровод 10, при необходимости отверстия в заглушках 4 закрывают пробками; кондуктор 12 с трубой 2 транспортируют и укладывают на свободное место в линии 13 для выдержки до достижения балластным материалом прочности, достаточной для транспортирования трубы без кондуктора 12 при сохранении целостности затвердевшего балластного материала.

По истечении минимального времени выдержки трубы (6-8 часов) кондуктор открывают, трубу транспортируют на площадку выдержки (72 часа и более) до достижения балластным материалом прочности, достаточной для транспортирования потребителю без нарушения целостности балластного материала.

1. Комплекс для нанесения балластного покрытия на поверхность трубы в оболочке, имеющий установку для сборки трубы с оболочкой и монтажа кольцевых заглушек, ложемент с закрепляемой в нем оболочкой с трубой с кольцевым пространством между наружной поверхностью трубы и внутренней поверхностью оболочки, закрытым с торцов кольцевыми заглушками, одна из которых имеет отверстие для нагнетания балластного материала, другая - воздуховыпускное отверстие; бетоносмеситель для подготовки смеси балластного материала на водной основе, бетонный насос для нагнетания балластного материала в кольцевое пространство через нагнетательный бетонопровод и отверстие в заглушке, бетонопровод для подачи балластного материала от бетоносмесителя к бетонному насосу, отличающийся тем, что ложемент является неподвижным (стационарным), имеет съемный кондуктор, обеспечивающий цилиндричность оболочки, внутренний диаметр которого в закрытом (сжатом) состоянии равен наружному диаметру оболочки, при этом комплекс включает многоместную линию для взаимно параллельного размещения кондукторов с трубами для выдержки до затвердевания балластного материала.

2. Комплекс по п.1, отличающийся тем, что минимальное количество кондукторов с трубами в линии определяется по формуле:

где n - количество мест в линии для кондукторов с трубами;

Тсм - продолжительность рабочей смены, мин;

tц - длительность цикла от начала нагнетания балластного материала в кольцевое пространство до укладки кондуктора с трубой на место в линии, мин.