Система и способ передачи управления с обратной связью для управляющего устройства

Иллюстрации

Показать всеИзобретение относится к области автоматики, в частности к управлению процессом, имеющим несколько механизмов управления с обратной связью. Контроллер включает первый и второй модули сервоуправления, которые генерируют первый и второй ведущие сигналы на основе информации обратной связи от первого и второго датчиков для управления устройством управления процессом в соответствии с первым и вторым режимами управления, соответственно. Контроллер также включает модуль передачи управления с обратной связью, который передает управление работой устройства управления процессом из первого режима управления во второй режим управления на основе информации обратной связи от первого датчика. В некоторых вариантах, такая передача управления предполагает программу управления, которая первоначально генерирует второй ведущий сигнал на основе первого ведущего сигнала с целью обеспечения плавной, без ударов, передачи управления между режимами управления. Технический результат - повышение надежности работы системы управления. 3 н. и 28 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится главным образом к устройствам управления процессом и, более конкретно, к системе и способу управления устройствами управления процессом, имеющим несколько механизмов управления с обратной связью.

Уровень техники

Для управления узлом клапан/привод и другими устройствами управления процессом можно использовать разнообразные механизмы управления. Например, контроллеры клапанов обычно используют управление с обратной связью для управления узлом клапан/привод. Управление с обратной связью основано на сигнале ошибки, который, в свою очередь, основывается на разнице между желаемым сигналом уставки и сигналом обратной связи от датчика, причем сигнал обратной связи обеспечивает отображение работы узла клапан/привод. Выходной сигнал контроллера клапана является корректирующим сигналом управления, который в прошлом являлся пневматическим сигналом, пропорциональным сигналу ошибки.

Хотя пневматически управляемые приводы остаются распространенными, обычные устройства управления также включают в себя непневматические элементы, так что пневматические сигналы обычно задаются электронными контроллерами, датчиками или преобразователями (например, цифровым контроллером клапана). Более конкретно, электронный контроллер выполняет программу управления, которая обрабатывает сигнал ошибки с целью получения сигнала управления, который можно преобразовать в токовый или другой аналоговый сигнал управления, который, в свою очередь, подается в электропневматический конвертер, такой как преобразователь «ток-давление» в контроллере клапана, для получения пневматического сигнала. Такой сигнал управления, аналоговый или цифровой, далее в настоящей заявке в определенных случаях будет именоваться ведущим сигналом.

В большинстве случаев ведущий сигнал генерируется с помощью одного из трех типов управляющих алгоритмов: (i) пропорционального; (ii) пропорционально-дифференциального; (iii) пропорционально-дифференциально-интегрального. Пропорциональный (Р) тип управляющего алгоритма генерирует ведущий сигнал прямо пропорциональным сигналу ошибки. Пропорционально-дифференциальный (proportional plus derivative, PD, ПД) тип управляющего алгоритма генерирует ведущий сигнал, являющийся суммой сигнала, пропорционального сигналу ошибки, и сигнала, пропорционального скорости изменения сигнала ошибки. Пропорционально-дифференциально-интегральный (proportional plus derivative plus integral, PDI, ПИД) тип управляющего алгоритма генерирует ведущий сигнал, являющийся суммой сигнала, пропорционального сигналу ошибки, сигнала, пропорционального скорости изменения сигнала ошибки, и сигнала, пропорционального интегралу сигнала ошибки.

Сигнал обратной связи, задающий сигнал ошибки, может прямо или косвенно отражать работу узла клапан/привод. Например, одна из индикаций потока через узел клапан/привод задействует датчик положения, который генерирует сигнал, указывающий положение клапана. С этой целью в конструкцию узла клапан/привод часто включают механическое соединение между датчиком положения и клапаном для определения положения клапана. Этот датчик положения затем прикрепляют к механическому соединению для генерации сигнала положения клапана. Про систему с таким механизмом управления с обратной связью, основанным на датчике положения, часто говорят как про основанную на управлении положением.

Контроллеры для клапанов с пневматически управляемым приводом используют датчик давления как альтернативу управлению положением. В этом случае датчик давления обеспечивает индикацию потока через клапан, поскольку привод узла клапан/привод снабжен пружиной, сжатие которой приблизительно пропорционально прилагаемому к ней давлению. Про такой механизм управления часто говорят как про управление давлением.

Более старые контроллеры, в особенности те, что предшествовали микрокомпьютерам, чаще основывались на управлении давлением, чем на управлении положением. По мере модернизации этих систем, некоторые компоненты систем управления менялись или усовершенствовались с целью включения элементов цифрового управления. Например, элемент пневматического управления давлением для клапана мог бы быть заменен цифровым контроллером. Чтобы избежать остановки процесса, а то и всего предприятия, новый цифровой контроллер клапана включал управление давлением для упрощения процедуры замены и установки. Таким образом, более старое пневматическое управление можно было заменить без замены или модификации узла клапан/привод. В результате замена старого пневматического устройства и сопутствующая этому установка нового цифрового контроллера обходилась без нарушения или остановки работы клапана или, в более общем смысле, всего процесса. Такая процедура замены и установки известна как горячее переключение.

Примером цифрового контроллера, который выполнен с возможностью горячего переключения, является цифровой контроллер клапана FIELDVUE™ серии DVC5000, а именно DVC5000f, с версией прошивки 9, производимый компанией EmersonProcess Management - Fisher (Marshalltown, Iowa). DVC5000f включает датчик давления и соответствующую программу управления давлением для возможности горячего переключения. Контроллер DVC5000f также включает датчик положения и возможность выбора управления положением для установок, совместимых с управлением положением. Как указывалось выше, многие установки, предполагающие замену, не поддерживают управление положением. В таких случаях, установка механических соединений между клапаном и датчиком положения может потребовать либо замены, либо переделки клапана и, вероятнее всего, остановки процесса. В результате, DVC5000f может быть сначала установлен с управлением давлением в качестве рабочего механизма с обратной связью. Когда процесс или предприятие остановят, узел клапан/привод можно было бы сконфигурировать для управления положением. Таким образом, установка и использование контроллера DVC5000f зачастую представляла собой двухэтапную процедуру, включающую первоначальный этап горячего переключения на управление давлением, за которым следовал выбор управления положением по установке связей и других механических компонентов и/или компонентов клапана во время прекращения работы. Чтобы сделать возможным ручной выбор управления положением, интерфейс, предоставленный оператору, предусматривал опцию замены параметра управления и, таким образом, переключение от управления давлением к управлению положением.

Во время нормальной работы управление клапаном посредством обратной связи по положению предпочтительнее других механизмов обратной связи, которые более опосредованно отображают работу клапана. К сожалению, управление, использующее исключительно обратную связь по положению, полностью зависит от определяющего положение механизма, который может выходить из строя. Прежние цифровые контроллеры клапана не обеспечивали непрерывную работу клапана при возникновении подобных неисправностей или других непредвиденных обстоятельств, связанных с неисправностью датчика положения. В результате, как следствие природы управления с обратной связью, клапан может прийти в нерабочее состояние из-за неисправного датчика, несмотря на исправное состояние клапана в других отношениях. Клапан же, в свою очередь, оказавшись в нерабочем состоянии, может вызвать нежелательную и ненужную остановку процесса или предприятия.

Раскрытие изобретения

В соответствии с одним аспектом настоящего изобретения предлагается контроллер для устройства управления процессом с первым и вторым датчиками, генерирующими соответствующую информацию обратной связи, отражающую работу устройства управления процессом. Контроллер содержит первый модуль сервоуправления, генерирующий первый ведущий сигнал на основе информации обратной связи от первого датчика для управления устройством управления процессом согласно первому режиму управления; второй модуль сервоуправления, генерирующий второй ведущий сигнал на основе информации обратной связи от второго датчика для управления устройством управления процессом согласно второму режиму управления. Контроллер далее включает модуль передачи управления с обратной связью для передачи управления работой устройства управления процессом из первого режима управления во второй режим управления на основе информации обратной связи от первого датчика.

В некоторых вариантах осуществления модуль передачи управления с обратной связью включает модуль определения неисправности, выполненный с возможностью определения того, что информация обратной связи от первого датчика неудовлетворительно отражает работу устройства управления процессом. Модуль передачи управления с обратной связью может быть выполнен с возможностью реагирования на команду пользователя инициировать передачу управления устройством управления процессом из первого режима управления во второй режим управления.

Модуль передачи управления с обратной связью может включать память, осуществляющую запись информации обратной связи от первого датчика. Далее, модуль передачи управления с обратной связью выполнен с возможностью извлечения части информации обратной связи, отражающей неповрежденные данные, недавно полученные от первого датчика. Второй модуль сервоуправления может далее содержать компонент интегрального контроллера с выходным сигналом, регулируемым на основе части информации обратной связи, отражающей неповрежденные данные, с целью минимизации прерывистого движения устройства управления процессом при передаче управления устройством управления процессом из первого режима управления во второй режим управления.

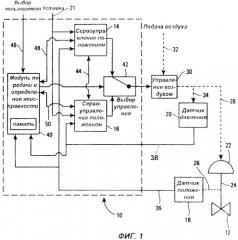

В некоторых случаях, модуль передачи управления с обратной связью и второй модуль сервоуправления регулируют второй ведущий сигнал на основе первого ведущего сигнала при подготовке передачи управления с обратной связью устройства управления процессом из первого режима управления во второй режим управления. Второй ведущий сигнал можно отрегулировать так, что при передаче управления с обратной связью первый и второй ведущие сигналы равны. Второй модуль управления сервоприводом может включать компонент в виде интегрального контроллера, выходной сигнал которого отрегулирован так, что при подготовке передачи управления с обратной связью второй ведущий сигнал равен сигналу управления. Компонент в виде интегрального контроллера может включать накапливающий сумматор, и этот накапливающий сумматор можно сбрасывать для регулировки второго ведущего сигнала при подготовке передачи управления с обратной связью. В качестве альтернативы или дополнительно, второй модуль сервоуправления непрерывно вычисляет поправку на основе сигнала управления для использования при регулировке второго ведущего сигнала в случае команды от модуля передачи управления с обратной связью.

В соответствии с другим аспектом настоящего изобретения, предлагается способ управления устройством управления процессом, включающий этапы генерации первого ведущего сигнала для управления устройством управления процессом в соответствии с первым режимом сервоуправления, генерации второго ведущего сигнала для управления устройством управления процессом в соответствии с вторым режимом сервоуправления и генерации сигнала управления для устройства управления процессом из первого ведущего сигнала в соответствии с первым режимом сервоуправления. Указанный способ далее включает в себя этапы получения первого сигнала обратной связи, отражающего работу устройства управления процессом, в ответ на сигнал управления, и передачи управления устройством управления процессом во второй режим сервоуправления во время работы устройства управления процессом на основе сигнала обратной связи так, что сигнал управления будет генерироваться из второго ведущего сигнала.

В некоторых вариантах осуществления, этап передачи управления включает этап определения наличия неисправности в работе устройства управления процессом. Этап определения наличия неисправности может включать этап анализа первого сигнала обратной связи, чтобы определить, отказал ли датчик устройства управления процессом, соответствующий первому режиму сервоуправления. Этапы анализа обратной связи, определения наличия неисправности и передачи управления можно выполнять автономно.

Первый и второй режимы управления сервоприводом могут реагировать, соответственно, на сигналы датчиков положения и давления устройства управления процессом. И в этом, и в других случаях, способ может дополнительно включать этап осуществления записи данных первого сигнала обратной связи, так что этап передачи управления включает этап извлечения из записи данных информации, отражающей неповрежденные данные из датчика (например, данные о положении из датчика положения).

В некоторых случаях этап генерации второго ведущего сигнала включает этап инициализации второго ведущего сигнала на основе первого сигнала обратной связи. Этап инициализации второго ведущего сигнала может включать в себя вычисление переходного значения для первого ведущего сигнала на основе первого сигнала обратной связи. Этап инициализации второго ведущего сигнала может включать этап регулировки выхода интегрального контроллера, относящегося ко второму режиму сервоуправления на основе переходного значения для первого ведущего сигнала. Этап регулировки интегрального контроллера может включать этап установки второго ведущего сигнала равным первому ведущему сигналу.

Альтернативно или дополнительно, описанный здесь способ может далее включать этап получения второго сигнала обратной связи, отражающего работу устройства управления процессом. Этап передачи управления может затем включать этап генерации переходного уровня сигнала управления на основе первого сигнала обратной связи, а этап генерации второго ведущего сигнала может включать этап вычисления начального уровня второго ведущего сигнала на основе второго сигнала обратной связи и переходного уровня сигнала управления. Этап вычисления начального уровня может затем включать этап вычисления значений пропорционального и дифференциального контроллеров из второго сигнала обратной связи, а также этап сброса выхода накапливающего сумматора интегрального контроллера, относящегося ко второму режиму сервоуправления, на основе разницы между переходным уровнем сигнала управления и суммой значений пропорционального и дифференциального контроллеров.

В соответствии с еще одним аспектом настоящего изобретения, предлагается способ управления устройством управления процессом с первым и вторым датчиками, генерирующими соответствующую информацию обратной связи, отражающую работу устройства управления процессом. Первый ведущий сигнал генерируется на основе информации обратной связи от первого датчика и подается в устройство управления процессом для управления работой устройства управления процессом. Управление устройством управления процессом передается второму ведущему сигналу на основе второго датчика посредством первоначальной генерации второго ведущего сигнала на основе первого ведущего сигнала.

Краткое описание чертежей

Для более полного понимания описанного здесь контроллера и способа, нужно рассмотреть последующее подробное описание и сопутствующие чертежи, где:

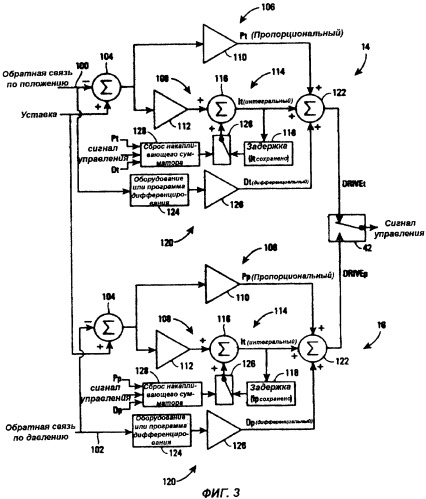

Фиг.1 показывает блок-схему контроллера, соединенного с узлом клапан/привод для управления узлом клапан/привод в соответствии с одним из вариантов настоящего изобретения.

Фиг.2 показывает структурную схему программы управления с обратной связью, исполняемой контроллером, изображенным на фиг.1, в соответствии с одним из вариантов настоящего изобретения.

Фиг.3 показывает блок-схему пары модулей сервоуправления контроллера, показанного на фиг.1 в соответствии с одним из вариантов настоящего изобретения, выполненных с возможностью исполнения программы передачи управления с обратной связью для плавной передачи управления.

Фиг.4 изображает структурную схему программы передачи управления с обратной связью, исполняемой контроллером, показанным на фиг.1 в целом, и, в частности, парой модулей сервоуправления, показанной на фиг.3, в соответствии с одним из вариантов настоящего изобретения.

Фиг.5 изображает структурную схему, показывающую часть программы передачи управления с обратной связью, исполняемой контроллером, изображенным на фиг.1, в соответствии с другим вариантом настоящего изобретения.

Хотя описанные здесь контроллер и способ допускают воплощение в различных формах, на чертежах проиллюстрированы (и будут здесь описаны) конкретные варианты осуществления настоящего изобретения, причем, данное описание следует считать иллюстративным и никоим образом не ограничивающим настоящее изобретение конкретными воплощениями, описанными и проиллюстрированными здесь.

Осуществление изобретения

Описанные контроллер и способ главным образом относятся к механизмам управления с обратной связью для устройства управления процессом, такого как клапан. Хотя предложенные контроллер и способ подробно описаны в связи с пневматически приводимым в действие клапаном, предложенные контроллер и способ подходят для использования и применения с клапанами, приводимыми в действие иными средствами, и иными устройствами управления процессом, помимо клапанов. Соответственно, предложенные контроллер и способ могут быть использованы или применяться в соединении с любым устройством в сети управления процессом и в особенности хорошо подходят для использования с устройствами, которые имеют два или более возможных механизмов обратной связи, доступных для управления. Примерные варианты осуществления, описанные здесь, представляют контроллер и способ в контексте передачи управления с обратной связью между двумя различными механизмами управления, хотя использование предлагаемого контроллера и способа применительно к управлению с двумя обратными связями одного типа или сходных типов также является возможным. Соответственно, и в качестве примера, раскрытые контроллер и способ можно использовать в ситуациях, когда присутствует управление с обратной связью на основе двух датчиков одного и того же типа (например, прямой или первичный датчик положения и резервный или вторичный датчик положения).

Вообще говоря, контроллер и способ, описанные здесь, полезны в контексте передачи управления с обратной связью для устройства управления процессом. Описанные контроллер и способ также практически полезны для обеспечения (i) непрерывной работы устройства управления процессом в случае неисправности, связанной с механизмом управления с обратной связью, и (ii) плавной работы устройства управления процессом во время каждой такой передачи управления с обратной связью. В тех случаях, когда такую передачу управления можно выполнить плавно, непрерывно и/или без прерываний, можно избежать остановки или иной помехи технологическому процессу Хотя предлагаемые контроллер и способ выполнены с поддержкой такой непрерывной работы в случае отказов и других неисправностей, использование контроллера и способа не ограничивается любым конкретным контекстом или обстоятельствами для передачи управления с обратной связью. На самом деле, в определенных вариантах передача управления с обратной связью может быть инициирована и управляться, полностью или частично, по усмотрению оператора.

Передача управления с обратной связью в соответствии с предлагаемыми контроллером и способом основана на информации обратной связи, генерируемой датчиком, который используется текущей схемой управления с обратной связью, т.е. датчик пытается отобразить работу клапана до момента передачи управления. То есть, передача управления опирается на информацию обратной связи, которую генерирует датчик, используемый текущей схемой управления с обратной связью. Например, передача управления с обратной связью может запускаться вследствие аналитического или иного определения того, что информация обратной связи более не отражает достаточно удовлетворительно работу клапана. В этом случае передача управления с обратной связью будет вполне оправданной, прежде чем клапан перейдет в неправильное положение или состояние, основанное на ошибочной информации обратной связи. Другой тип передачи, реализуемый предлагаемыми здесь контроллером и способом, в целом предполагает использование информации обратной связи для того, чтобы удостовериться, что последующая или целевая схема управления с обратной связью первоначально помещает клапан в точку, близкую или совпадающую с той, где оставила клапан прежняя или первоначальная схема управления с обратной связью. С этой целью целевая схема управления с обратной связью регулируется для плавной работы клапана, независимо от того, приведет ли соответствующий датчик, действующий в изоляции, к генерации сигнала ошибки (и ведущего сигнала), который мог бы резко и/или внезапно передвинуть клапан при передаче управления. В качестве альтернативы, если текущая схема управления с обратной связью находится под подозрением, что работает на основании ошибочной информации обратной связи, как в случае с неисправным датчиком, то передача управления может задействовать целевую схему управления с обратной связью, которая отрегулирована с целью помещения клапана в точке, соответствующей последней информации обратной связи, про которую известно, что она достоверна (в отличие от самой последней информации обратной связи, соответствующей положению, где первоначальная схема управления с обратной связью могла прекратить действовать). И если первая передача действительно вызвана неисправным датчиком или другим неправильно работающим устройством, то, в общем, контроллер и способ могут быть использованы для обеспечения плавной второй передачи обратно к первоначальной схеме управления с обратной связью после того, как неисправный датчик или другое устройство будет заменен или отремонтирован.

Примерный контроллер, способный реализовать передачу управления с обратной связью между различными механизмами управления с обратной связью, в целом отмечен как 10. В некоторых случаях, контроллер 10 является цифровым контроллером клапана, имеющим встроенное программное обеспечение или код для реализации различных схем управления с обратной связью для клапана 12. Как будет объяснено далее, контроллер 10 может включать многочисленные модули сервоуправления для выполнения двух или более программ управления с обратной связью для управления клапаном 12. Контроллер 10 и каждый из его модулей сервоуправления могут быть реализованы посредством цифрового компьютера на базе микропроцессора, выполненного с возможностью выполнения программного обеспечения или кода, соответствующего схемам и программам управления с обратной связью. В этом примере, модуль 14 сервоуправления положением и модуль 16 сервоуправления давлением получают информацию обратной связи, отражающую работу клапана 12 посредством сигналов обратной связи, генерируемых датчиком 18 положения и датчиком 20 давления, соответственно. Датчик 18 положения предоставляет информацию обратной связи, прямо отражающую положение клапана 12 или ход клапана, тогда как датчик 20 давления предоставляет информацию обратной связи, косвенно отражающую положение клапана 12 из-за того, каким образом производится движение клапана.

Модули 14 и 16 сервоуправления положением и давлением также получают данные, отражающие уставку для клапана 12, изображенные на фиг.1 как входной сигнал для контроллера 10 по линии 21. Следует заметить, что контроллер 10 включает любое оборудование ввода/вывода (не показано) и, в более общем смысле, любые функциональные средства, подходящие для интерпретации данных, предоставляемых по линии 21, или сигналов, предоставляемых датчиком 18 положения, датчиком 20 давления и любыми другими подключенными к контроллеру устройствами. Такое оборудование и функциональные средства хорошо известны специалистам в этой области и не будут здесь описываться подробно, за исключением того замечания, что указанный контроллер 10 может быть также выполнен с возможностью исполнения любых подходящих преобразований, таких, например, как аналогово-цифровое преобразование при подготовке к цифровой обработке.

Работа клапана 12 не будет описываться подробно, ввиду того, что природа клапана 12 не имеет отношения к использованию предлагаемых контроллера и способа. В действительности, клапан 12 может быть любым устройством управления процессом, подлежащим управлению посредством обратной связи, и особенно таким устройством, работу которого можно независимо контролировать двумя или более датчиками. Такой независимый контроль клапана 12 или любого другого устройства, в данном случае посредством датчика 18 положения и датчика 20 давления, делает возможными две независимые схемы управления. В общем, две или более схемы управления необязательно представляют собой различные типы схем управления; вместо этого, они могут иметь определенное дублирование в виде двух или более датчиков одного типа.

Независимо от природы схем управления, работа клапана 12 в любой данный момент времени опирается на выполнение одной из схем управления, приводящих в действие привод 22. Для сохранения энергии между передачами управления, контроллер 10 может ограничивать выполнение в любой данный момент времени одной схемой управления (т.е. схемой, ответственной за приведение в действие привода 22), но в более общем смысле, одновременно можно выполнять любое количество схем управления с целью, например, избежания задержек во время передачи управления. Привод 22, в свою очередь, обеспечивает механическую силу, необходимую для изменения положения или состояния клапана 12. Клапан 12 и привод 22 вместе образуют узел клапан/привод, имеющий механический соединительный элемент 24, соединяющий клапан 12 с приводом 22. Вообще говоря, механический соединительный элемент 24 и другие компоненты привода 22 превращают входную силу в механическую силу, необходимую для перемещения клапана 12. Датчик 18 положения может быть связан с данными компонентами активатора, такими, например, как механический соединительный элемент 24, или с любым другим компонентом узла клапан/привод, чтобы определять положение клапана 12. Например, датчик 18 положения может быть структурно связан с узлом клапан/привод посредством механической связи 26 (как показано пунктиром на фиг.1), хотя любой другой вид связи (например, оптический), известный специалистам в этой области, также может быть использован.

В данном примерном варианте, привод 22 включает подпружиненный компонент (не показан), к которому прилагается пневматическая сила через пневматическую линию 28, показанную, как и другие пневматические линии, пунктиром на фиг.1. Воздух или другая текучая среда в линии 28 поступает из устройства 30 управления воздухом, которое может включать преобразователь «ток-давление» и другие обычные компоненты для пневматического управления, такие, например, как реле или другой компонент для увеличения давления воздуха, подаваемого по линии 32.

Подпружиненная компонента привода 32, на которую действует пневматическая сила, смещается в соответствии с эффективным коэффициентом упругости привода 22. Это смещение, в свою очередь, можно сопоставить с положением клапана 12 на основании механического соединительного элемента 24 и любых других промежуточных компонентов. В результате, давление текучей среды в линии 28 можно использовать для индикации потока, проходящего через клапан, хотя лишь косвенно. Из-за косвенной природы такого отражения положения клапана, данные, генерируемые датчиком 20 давления, могут не быть столь точными, по сравнению с данными, полученными другими способами, таким, например, как измерение положения. Таким образом, датчик 20 давления и соответствующий модуль 16 сервоуправления давлением могут играть вторичную (или не первичную) роль в контроллере 10 для использования, например, как резерв (или возврат) для одной или более других схем управления с обратной связью.

Датчик 18 положения и датчик 20 давления подают соответствующие сигналы обратной связи по линиям 36 и 38 обратно в контроллер 10. Два сигнала обратной связи формируют два механизма управления с обратной связью, первичный механизм для нормальной работы и вторичный механизм для резервного режима работы или для возврата к исходному режиму работы. Сигнал обратной связи с самой высокой точностью или имеющий наибольшее предпочтение, в данном случае сигнал по линии 36 от датчика 18 положения, может являться определяющим в отношении того, какой из механизмов управления с обратной связью служит в качестве первичного механизма. В данном случае, первичный механизм управления с обратной связью включает выполнение модулем 14 сервоуправления положением программы управления положением. Такое выполнение может продолжаться, например, пока датчик 18 положения и схема управления положением работают нормально (например, в пределах спецификации датчика 18 положения 18 и/или иным образом обеспечивая точное отображение положения клапана). В том случае, когда датчик 18 положения больше не обеспечивает точное отображение положения клапана, или есть подозрение, что схема управления положением работает неправильно по какой-то причине, контроллер 10 может переключиться на вторичный механизм управления, т.е. программу управления давлением, выполняемую модулем 16 сервоуправления давлением. Таким образом, контроллер 10 обеспечивает работу клапана и тем самым избегает остановки работы технологического процесса или предприятия, где используется клапан 12.

Каждый сигнал обратной связи подается в модуль 40 передачи и определения неисправности для определения неисправности датчика или другой неполадки в управлении с обратной связью. Как показано на фиг.1, модуль 40 передачи и определения неисправности может содержать память для хранения прошлых значений каждого сигнала обратной связи, как и других данных или информации, отражающей работу двух схем управления с обратной связью, как будет описано далее. Модуль 40 передачи и определения неисправности генерирует сигнал управления, способный переключить переключатель 42 выбора управления контроллера 10 в случае определения неисправности или неполадки. Таким образом, в качестве примера, автономное решение перейти от управления положением, т.е. от первичной схемы управления, к схеме управления давлением основано на том, продолжает ли схема управления положением эффективно работать. Модуль 40 передачи и определения неисправности будет проводить передачу управления на основе своего анализа сигнала обратной связи, соответствующего схеме управления положением (т.е. сигнала, генерируемого датчиком 18 положения); ведущего сигнала, генерируемого схемой управления положением (который, в свою очередь, основан на сигнале обратной связи), или любой другой информации или данных, отражающих работу схемы управления положением в ответ на сигнал обратной связи. Например, модуль 40 передачи и определения неисправности может быть выполнен с возможностью определения того, что датчик 18 положения отключился или выдает сигнал с параметрами вне спецификации из-за сломавшегося соединения.

Переключатель 42 выбора управления не обязательно должен быть физическим переключателем, таким как реле, но вместо этого, может быть реализован в виде программного обеспечения или встроенной программы ("прошивки") в контроллере 10. В результате, сигнал управления может принимать различные формы (т.е. может быть цифровым, аналоговым и т.д.) в соответствии с типом переключателя. В любом случае, переключатель 42 выбора управления выбирает один из ведущих сигналов, генерируемых схемами управления с обратной связью, в данном случае из ведущих сигналов, генерируемых модулем 14 сервоуправления положением и модулем 16 сервоуправления давлением. Ведущий сигнал, выбранный переключателем 42 выбора управления, затем доставляется как цифровой, аналоговый или другой электронный сигнал управления к устройству 30 управления воздухом.

В соответствии с вариантом, показанным на фиг.1, линия 44 соединяет модуль 14 сервоуправления положением с модулем 16 сервоуправления давлением. Линия 44 представляет собой канал связи между двумя схемами управления с обратной связью и, как таковая, может отображать прохождение данных от одной выполняемой программы управления с обратной связью к другой. Линия 44, таким образом, может быть выполнена в программном обеспечении или во встроенной программе и не обязательно представляет собой физическую проводку в контроллере. Как будет объяснено далее, такая связь между несколькими схемами управления обеспечивает плавные передачи управления. Более конкретно, первоначальная реализация целевой схемы управления с обратной связью может основываться на ведущем сигнале, сигнале обратной связи или других данных, генерируемых посредством или в связи с предыдущей или первоначальной схемой управления для выполнения плавной передачи управления с обратной связью от одной схемы к другой. Необходимость в такой передаче управления не обязательно вытекает из неисправности или неполадки, как обсуждалось выше в связи с модулем 40 передачи и определения неисправности. Например, такая передача управления может происходить по решению оператора, но желательность обеспечения плавной передачи управления остается. Такая передача управления на усмотрение оператора может иметь место в связи с передачей управления с обратной связью от вторичной схемы управления обратно к первичной схеме управления, как только проблема, связанная с неисправностью или неполадкой, была устранена. Решение передать управление обратно к первичной схеме управления, или в более общем смысле, любая другая передача управления с обратной связью, может быть дано или направлено пользователем или оператором, как показано на фиг.1, по линии 46 пользовательского выбора, подающей входной сигнал в контроллер 10. Линия 46 пользовательского выбора и входной сигнал, проходящий по ней, могут быть выполнены посредством пользовательского интерфейса, предоставляющего возможность выбора параметров, как хорошо известно специалистам в этой области.

Линии 48 и 50 представляют собой каналы связи между модулем 40 передачи и определения неисправности и модулями 14 и 16 сервоуправления положением и давлением, соответственно. Такая связь может включать доставку команды начать выполнение программы управления с обратной связью. Такая связь может также быть двусторонней для поддержки выполнения плавных передач управления с обратной связью. Таким образом, связь между двумя схемами управления необязательно должна быть прямой по линии 44, но альтернативно может быть выполнена в обход по линиям 48 и 50 и через модуль 40 передачи и определения неисправности.

Фиг.2 демонстрирует программу управления с обратной связью, выполняемую контроллером 10 (фиг.1) в соответствии с одним из вариантов настоящего изобретения. Программа управления с обратной связью может образовывать часть встроенного кода, хранящегося в одном или более элементах памяти контроллера 10 для выполнения микропроцессором этого контроллера. Такой встроенный код и шаги программы управления с обратной связью, реализуемые контроллером, могут соответствовать одному или более модулю 14 (фиг.1) сервоуправления положением, модулю 16 (фиг.1) сервоуправления давлением и модулю 40 (фиг.1) передачи и определения неисправности. Работа контроллера 10 и, таким образом, выполнение программы, приведенной на фиг.2, может быть автономной или, в качестве альтернативы или дополнительно, начинаться и прекращаться оператором. В любом случае, будучи запущенной, программа формирует рабочий цикл, обеспечивающий автономное управление узлом клапан/привод. Рабочий цикл также предусматривает пользовательское управление, включающее право перезапускать или прекращать исполнение данной программы в любое время.

Программа может начинаться с идентификации или выбора пе