Устройство для впрыскивания жидкости

Иллюстрации

Показать всеИзобретение описывает устройство для впрыскивания жидкости, предусматривающее наличие, по меньшей мере, одного пневматического насоса, гидравлически соединенного, по меньшей мере, с одной инжекционной головкой, имеющей отверстия для форсунок. Инжекционная композиция поступает из пневматического насоса в головку преимущественно через фильтр, установленный в инжекционной головке безрезьбовым способом. Для дополнительного уменьшения опасности загрязнения жидкость, поступающая в инжекционную головку, не соприкасается ни с какими резьбовыми соединениями, находящимися в головке или в форсунках. Предусмотрено наличие регулятора давления воздуха, предназначенного для обеспечения подачи равномерной струи инжекционной композиции требуемого давления к объекту инжекции через каждую из инжекционных головок, а также для уменьшения перебоев в подаче жидкости пневматическим насосом. Чистка устройства упрощается благодаря тому, что подвижные чувствительные компоненты помещены в герметичный кожух, что исключает их непосредственный контакт с влажной рабочей средой. 4 н. и 42 з.п. ф-лы, 16 ил.

Реферат

Настоящее изобретение относится к устройству для впрыскивания жидкости в продукты, по составу являющиеся продуктами питания.

В патенте США №5,053,237 (Делой Г. Хендрикс и Конли Л. Хансен) описывается устройство для впрыскивания инжекционной композиции в мясо без применения инжекционных игл.

Как говорится в строках 33-40 раздела 4 указанного патента, "с помощью устройства для впрыскивания через форсунку инжекционная композиция под давлением поступает из резервуара через клапан и выходит из форсунки. Для того чтобы инжекционная композиция могла, при необходимости, полностью пройти сквозь отрезанный кусок мяса, требуется создать достаточное давление. В то же время, необходимо предусмотреть возможность регулирования температуры, чтобы температура выходящей из форсунки инжекционной композиции укладывалась в требуемый температурный диапазон".

В строках 41-48 раздела 6, а также в строках 3-26 раздела 7 содержится последовательное объяснение [принцип действия устройства]:

"...в устройстве для впрыскивания, в большинстве случаев, предусматривается возможность регулирования температуры, которая может быть, в частности, реализована посредством установки водяного термостата для регулирования температуры впрыскиваемой жидкости (т.н. "инжекционной композиции"). Впрыскиваемая жидкость (инжекционная композиция) находится в резервуаре, расположенном внутри водяного термостата. Для соблюдения условий инжекции особое значение имеет возможность регулирования температуры в заданных пределах.

Кроме того, в состав устройства, относящегося к изобретению, входят насос и регулируемый предохранительный клапан либо блок регулирования давления. Таким образом, осуществляется возможность контролируемого перекачивания инжекционной композиции из резервуара через блок форсунки.

Помимо указанного, полезным элементом устройства является электромагнитный клапан, который может быть подключен к регулируемому таймеру для регулирования продолжительности впрыскиваний инжекционной композиции. Благодаря этому, обеспечивается возможность точно контролировать объем инжекционной композиции, а также объем инжекционной композиции, выходящей из системы. Данное устройство может быть соединено с пусковым устройством и реле для управления клапаном.

В состав устройства для впрыскивания входит блок форсунки. Функция блока форсунки заключается в поддержании определенного направления и определенного объема струи инжекционной композиции. Блок форсунки может состоять из множества отдельных форсунок.

Гидравлическое соединение отдельных элементов устройства обеспечивается несколькими трубопроводами, в том числе трубопроводом рециркуляции, трубопроводом питания и трубопроводом резервуара.

Наконец, устройство, изображенное на Фиг.9, включает в себя инжекционный стол, который обеспечивает опору для мяса, служащего объектом впрыскивания".

В патенте США №6,165,528 (Йосихико Танака и др.) описывается другое устройство для впрыскивания инжекционной композиции в мясо без применения инжекционных игл, которое указанным патентом определено как "инжектор для введения маринада". В указанном патенте, в описании, начинающемся строкой 66 абзаца 9 и оканчивающемся строкой 8 абзаца 10, говорится:

"Инжектор для введения маринада, относящийся к настоящему изобретению, представляет собой устройство для впрыскивания жидкой субстанции в свежее мясо. В инжекторе для введения маринада предусмотрены генератор жидкости высокого давления, блок впрыскивания жидкой субстанции, а также регулятор давления, который позволяет регулировать давление впрыскивания в процессе введения жидкой субстанции из блока впрыскивания внутрь свежего мяса.

В качестве генератора жидкости высокого давления в инжекторе для введения маринада может выступать любой механизм, который обеспечивает повышение давления жидкой субстанции до некоторого достаточно высокого уровня...".

В патенте США №6,165,528 не содержится никаких упоминаний того обстоятельства, что инжекционная композиция нагревается, проходя через насос и регулятор давления; кроме того, в указанном патенте никак не рассматриваются вопросы утилизации инжекционной композиции, не вошедшей в мясо.

В то же время в устройстве, представленном в патенте США №6,165,528, в качестве предпочтительного описывается использование коллектора, о чем говорится в строках 33-60 раздела 10:

"...жидкая субстанция высокого давления подается из генератора жидкости высокого давления через трубопровод высокого давления в блок впрыскивания; при этом предпочтительным является применение такого блока впрыскивания, в состав которого входит элемент, называемый коллектором и предназначенный для разделения единого потока, поступающего от трубопровода высокого давления, на множество отдельных потоков. Коллектор предпочтительно располагается на верхнем конце блока впрыскивания, но может быть размещен и посреди трубопровода.

Обычно блок впрыскивания генератора жидкости высокого давления относится к одноканальному типу и имеет форму, при которой трубы коллектора ответвляются радиально от общей трубы. Авторами изобретения разработан коллектор, особенно подходящий к инжектору для введения маринада в мясо, в котором предусмотрено ответвление труб, причем ответвляющиеся трубы расположены параллельно. Здесь параллельное расположение предполагает не только размещение труб в виде одного ряда параллельных труб, но и размещение труб в несколько рядов зигзагообразно или параллельно. При параллельном расположении форсунок расстояние между ними при впрыскивании может быть сокращено до 10 мм или менее (например, 5, 6 мм). Благодаря этому становится возможным достижение очень плотного и равномерного впрыскивания. Еще более предпочтительным является использование коллектора, в котором таким образом параллельно расположены множественные форсунки для впрыскивания связанных струй.

При использовании коллектора жидкая субстанция высокого давления впрыскивается в виде непрерывной струи, поступающей из форсунок, располагающихся на концах каждой из отдельных труб. Жидкая субстанция впрыскивается в свежее мясо одновременно из параллельно расположенных форсунок...".

Далее в патенте №6,165,528 (строки 44-47 абзаца 17) приводятся следующие объяснения: "Жидкая субстанция впрыскивается в виде непрерывной струи из наконечника впрыскивающей форсунки коллектора, соприкасающейся с поверхностью свежего мяса". Это означает, что форсунка фактически контактирует с мясом, что увеличивает опасность загрязнения.

В строках 42-45 абзаца 18 приведено аналогичное описание другого варианта осуществления этого изобретения. Однако и на этот вариант осуществления распространяется описание, указывающее: "коллектор (опускается сверху, соприкасаясь с поверхностью свежего мяса" (строки 34-36 абзаца 18).

Хотя в строках 10-11 абзаца 17 и в строке 16 абзаца 18 патента США №6,165,528 говорится, что трубопровод высокого давления "представляет собой гибкий шланг", в тексте не объясняется необходимость гибкости этого шланга. Поэтому логично предположить, что применение гибкого шланга в трубопроводах высокого давления обусловлено технологической традицией, а именно - требованием удерживать давление в заданных параметрах, которые не могут повредить трубопроводную линию из более жесткого материала.

Наконец, в разделе "уровень техники" патента США №6,165,528 содержится краткий перечень инжекторов без применения инжекционных игл и родственных им устройств.

Насколько известно авторам настоящего изобретения, во всех ранее использовавшихся инжекторах без применения инжекционных игл использованы насосы (например, поршневые), которые должны действовать непрерывно, чтобы поддерживать давление жидкости, используемой в качестве инжекционной композиции, на постоянно высоком уровне. Тепло, выделяемое в процессе такого непрерывного функционирования, передается инжекционной композиции по мере прохождения последней через насос.

Кроме того, при практической реализации устройства по патенту США №5,053,237, по достижении давлением системы требуемого уровня, дальнейший рост давления непрерывно работающего насоса предотвращают при помощи предохранительного клапана. Это достигается за счет того, что инжекционную композицию пропускают от насоса, через предохранительный клапан, назад в резервуар, откуда инжекционную композицию подают в насос. Благодаря электромагнитному клапану произвольно регулируют поступление инжекционной композиции к форсункам блока. Рециркуляция инжекционной композиции через непрерывно работающий насос способствует еще большему повышению ее температуры.

Это означает, что 1) для поддержания температуры инжекционной композиции в пределах заданного диапазона температур требуется система охлаждения, и 2) дополнительный объем трубопровода, необходимого для рециркуляции, а также увеличение емкости резервуара с учетом того, что инжекционную композицию охлаждают при помощи водного термостата, требуют увеличения общего объема инжекционной композиции. Это, в свою очередь, требует увеличения размеров насоса. Повышение производительности насоса и непрерывный режим его работы приводят к повышению энергозатрат. Более того, при необходимости смены инжекционной композиции требуется производить очистку системы, что повышает стоимость инжекционной композиции.

Таким образом, существует потребность в устройстве для впрыскивания без использования инжекционных игл, способном впрыскивать жидкость в продукт при минимальном повреждении последнего. Актуальным является также разработка безыгольного инжектора, который можно было бы легко обслуживать и чистить в соответствии с применимыми государственными стандартами безопасности продуктов питания. Наконец, очевидна необходимость в устройстве для впрыскивания без использования инжекционных игл, которое могло бы функционировать в рамках существующих сетей непрерывного приготовления/производства продуктов питания, без значительных капиталовложений в дополнительное оборудование, и без внесения существенных изменений в применяющийся производственный процесс.

Соответственно для минимизации технического обслуживания устройства необходимо уменьшить влияние влаги на его компоненты. Кроме того, для увеличения срока эксплуатации устройства и снижения вероятности загрязнения объектов инжекции следует свести к минимуму контакты резьбовых соединений наиболее важных компонентов устройства с впрыскиваемой жидкостью или чистящим раствором.

Кроме того, работа в непрерывном режиме ставит обязательным условием немедленное реагирование на малейшие изменения переменных параметров технологического процесса. Так, например, требуется, чтобы жидкость впрыскивалась равномерно, без каких-либо задержек во время впрыскиваний или между ними. Соответственно необходимо разработать способ, обеспечивающий устойчивость и последовательность впрыскиваний. Автоматическое пополнение запасов жидкости также является одной из задач современной техники.

В настоящем изобретении учтены вышеуказанные недостатки систем, представляющих известный уровень техники, и разработано устройство для впрыскивания без применения инжекционных игл, в котором использованы один или несколько широко выпускаемых в промышленности нагнетательных пневматических насосов. При эксплуатации таких насосов выделяется меньшее количество тепла, так как они включаются только тогда, когда это оказывается необходимым для поддержания требуемого давления.

Кроме того, в устройстве согласно изобретению содержится головка, благодаря которой предпочтительно (хотя и необязательно) обеспечивают ввод инжекционной композиции в головку через отверстия в стенках полой трубки, расположенной внутри головки, т.е. в гидравлическом соединении с нагнетательным пневматическим насосом. В головке предусмотрены отверстия для одной или более форсунок. При разработке конструкции отверстий предпочтительно (хотя и необязательно) входной конец форсунки располагают внутри головки на достаточном расстоянии от ее внутренней стенки, так что все частицы внутри инжекционной композиции, падая, оказываются ниже входного конца форсунки, поэтому они не попадают внутрь форсунки и не забивают ее.

Конструкцию головки предпочтительно (хотя и необязательно) предусматривают следующей: после установки одну из точек внутренней поверхности головки располагают на значительном возвышении. Возле этой точки в головке предусматривают выпускное отверстие для того, чтобы газы инжекционной композиции, поступающие в головку, стремились проникнуть в это выпускное отверстие и выйти через него. Кроме того, посредством возвратного трубопровода предпочтительно (хотя и необязательно) отводят проходящую через выпускное отверстие инжекционную композицию к области низкого давления нагнетательного пневматического насоса. Кроме того, посредством дренажного канала, к рабочей поверхности которого предпочтительно (хотя и необязательно) крепят головку, собирают инжекционную композицию и отводят ее к области низкого давления нагнетательного пневматического насоса.

В целях улучшения характеристик устройства и минимизации газовыделения из инжекционной композиции либо формируют давление в источнике инжекционной композиции, либо между этим источником и нагнетательным пневматическим насосом устанавливают дополнительный насос.

Главный фильтр инжекционной композиции предпочтительно (хотя и необязательно) располагают между источником инжекционной композиции и нагнетательным пневматическим насосом; кроме того, предпочтительно (но необязательно) конструкцию устройства разрабатывают с возможностью замены указанного главного фильтра инжекционной композиции без перерыва работы устройства.

Отверстие для чистки предпочтительно (хотя и необязательно) предусматривают на каждом конце головки.

Ленту транспортера предпочтительно (хотя и необязательно) монтируют на рабочей поверхности, к которой предпочтительно (хотя и необязательно) крепят одну или несколько головок, и предусматривают наличие непрерывной ленты с возможностью установки одной или нескольких головок над или под ней. В предпочтительном (хотя и необязательном) варианте предусматривают возможность переключения скорости ленты транспортера.

В дополнительном варианте изобретения конструкцию снабжают устройством озонирования инжекционной композиции, либо введения озона в объект впрыскивания.

Кроме того, в предпочтительном (хотя и необязательном) варианте предусматривают возможность компьютерного управления многими компонентами и функциями устройства, выполненного в соответствии с изобретением.

Помимо указанного в дополнительном варианте усовершенствованное устройство для впрыскивания жидкости содержит, по меньшей мере, одну инжекционную головку, крепящуюся к корпусу с возможностью перемещения; при этом, каждую инжекционную головку снабжают выпускным отверстием и несколькими прикрепляемыми к ней инжекционными отверстиями и форсунками. На каждой инжекционной головке устанавливают концевые колпаки таким образом, чтобы исключить попадание впрыскиваемой жидкости на какие-либо резьбовые соединения инжекционной головки, что упрощает чистку головки и снижает вероятность загрязнения впрыскиваемой жидкости.

Кроме того, в инжекционных головках над входными питающими каналами предусматривают автономные, легко снимаемые фильтры, которые предназначены для удаления макрочастиц из впрыскиваемой жидкости и для повышения турбулентности поступающей жидкости. Эти фильтры также располагают внутри инжекционной головки, чтобы исключить попадание впрыскиваемой жидкости на какие-либо резьбовые соединения инжекционной головки.

Кроме того, к выпускным отверстиям крепят быстродействующие электромагнитные клапаны, служащие для быстрого и автоматического выведения воздуха, скапливающегося в инжекционных головках. Электромагнитные клапаны располагают внутри корпуса, в стороне от влажной рабочей среды, что улучшает возможность чистки устройства во время технологического простоя.

Кроме того, внутри корпуса устанавливают пневматические насосы, которые обеспечивают подачу жидкости высокого давления к инжекционным головкам. Контролируемый регулятор высокого давления используют для автоматического регулирования выходного давления пневматических насосов, благодаря чему обеспечивают равномерность впрыскиваемой струи и бесперебойное функционирование пневматических насосов во время впрыскиваний и между ними.

Кроме того, впрыскиваемую жидкость, выходящую из пневматических насосов высокого давления, сначала направляют в систему впрыскивающего коллектора, в состав которого входят несколько электромагнитных клапанов высокого давления. Функцией коллектора также является обеспечение того, чтобы объем и давление жидкости, подводимой к каждой из головок коллектора, во время впрыскивания были в значительной степени, одинаковыми.

Соответственно настоящее изобретение предусматривает как устройство для впрыскивания жидкости в какой-либо материал без применения инжекционных игл, так и способ впрыскивания с использованием впрыскиваний под высоким давлением без прямого контакта между устройством и объектом инжекции. Кроме того, устройство для впрыскивания жидкости, выполненное согласно изобретению, предусматривает улучшение процесса впрыскивания за счет снижения риска загрязнения материала и упрощения условий для чистки устройства. Кроме того, дополнительными признаками устройства для впрыскивания жидкости, выполненного в соответствии с настоящим изобретением, являются автоматическое управление устройством и простота интегрирования устройства в существующее производственное оборудование.

Устройство для впрыскивания жидкости, выполненное в соответствии с изобретением, представляет собой конструкцию, которая отличается надежностью и долговечностью и практически не требует ремонта на всем протяжении периода нормальной эксплуатации. Кроме того, заявленное устройство является относительно недорогим, что делает его еще более привлекательным для потребителя, максимально расширяя потенциальный рынок сбыта. Наконец, все вышеуказанные преимущества и цели устройства для впрыскивания жидкости, представленного в настоящем изобретении, достигаются без необходимости допущения в устройстве сколько-нибудь значительных относительных недостатков.

На фиг.1 представлено в схематичной форме устройство для впрыскивания жидкости в том варианте его осуществления, который не предусматривает наличия резервуара и рециркуляции инжекционной композиции;

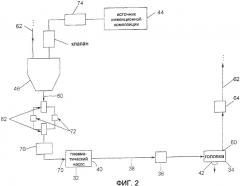

на фиг.2 представлено в схематичной форме устройство для впрыскивания жидкости в том варианте его осуществления, в котором предусмотрен один резервуар, но отсутствует система рециркуляции инжекционной композиции;

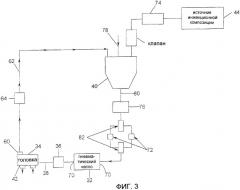

на фиг.3 представлено в схематичной форме устройство для впрыскивания жидкости в том варианте его осуществления, в котором предусмотрены один резервуар и рециркуляция инжекционной композиции;

на фиг.4 представлено в схематичной форме устройство для впрыскивания жидкости в том варианте его осуществления, в котором предусмотрены два резервуара и рециркуляция инжекционной композиции;

на фиг.5 представлено в схематичной форме устройство для впрыскивания жидкости в том варианте его осуществления, в котором предусмотрена возможность добавления озона в инжекционную композицию;

на фиг.6 представлен внешний вид устройства для впрыскивания жидкости в том варианте его осуществления, в котором предусмотрен дренажный канал;

на фиг.7 представлен внешний вид устройства для впрыскивания жидкости в том варианте его осуществления, в котором вместе с дренажным каналом предусмотрен отстойник;

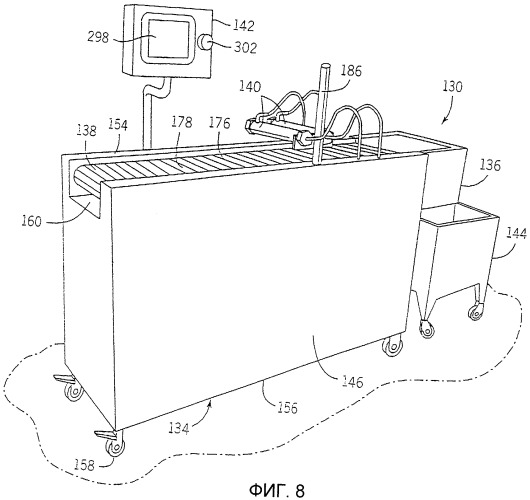

на фиг.8 представлен изометрический вид устройства для впрыскивания, созданного в соответствии с настоящим изобретением, с изображением его передней части;

на фиг.9 представлен вид сверху устройства для впрыскивания, изображенного на фиг.8;

на фиг.10 представлен вид сверху устройства, показанного на фиг.8 и 9, с изображением задней части шкафа;

на фиг.11 представлен вид сбоку части устройства для впрыскивания, показанного на фиг.8-10, с изображением канала и системы транспортера, установленной в канале;

на фиг.12 представлен вид снизу инжекционной головки устройства для впрыскивания, изображенного на фиг.11, по линии 12-12;

на фиг.13 представлено поперечное сечение инжекционной головки устройства для впрыскивания без применения инжекционных игл, показанного на фиг.8-12, с изображением расположенного в ней трубчатого фильтра;

на фиг.14 представлено вертикальное сечение концевого колпака устройства для впрыскивания без применения инжекционных игл, показанного на фиг.8-13;

на фиг.15 представлено частичное поперечное сечение инжекционной головки устройства для впрыскивания, показанного на фиг.8-13, с изображением расположенного в ней дискового фильтра; и

на фиг.16 представлена горизонтальная проекция устройства для впрыскивания, показанного на фиг.8, с изображением его задней стороны со снятыми дверцами.

На фиг.1-8 изображено несколько вариантов осуществления устройства для впрыскивания без применения инжекционных игл, разработанных в соответствии с настоящим изобретением. Соответственно настоящее изобретение представляет собой устройство для вспрыскивания 30, без применения инжекционных игл, в котором предусмотрены один или несколько нагнетательных пневматических насосов 32, использующих сжатый воздух относительно низкого давления (как правило, менее 150 фунтов на кв. дюйм) в целях формирования выходного давления, достаточного для эффективного проталкивания инжекционной композиции без сколько-нибудь значительного нагревания последней. Нагнетательный пневматический насос 32 не рассчитан на работу в непрерывном режиме для поддержания требуемого давления; вместо этого он останавливается, как только такое давление оказывается достигнутым. Каждый из нагнетательных пневматических насосов 32 соединен с одной или несколькими головками 34. Кроме того, в предпочтительном (хотя и необязательном) варианте регулирующий клапан 36 в питающем трубопроводе 38, проходящем со стороны области высокого давления 40 нагнетательного пневматического насоса 32 к одной или нескольким головкам 34, открывается, позволяя инжекционной композиции, поступившей к области высокого давления 40 нагнетательного пневматического насоса 32, пройти через одну или несколько форсунок 42 одной или нескольких головок 34. Когда это происходит, давление снижается, и нагнетательный пневматический насос 32 возобновляет работу на время, необходимое для повторного достижения требуемого давления.

В предпочтительном (хотя и необязательном) варианте регулирующий клапан 36 выполняют с возможностью направления инжекционной композиции от нагнетательного пневматического насоса 32 к определенной головке (или к нескольким определенным головкам) 34, которые пользователь пожелает использовать для впрыскивания; однако, в альтернативном варианте, между нагнетательным пневматическим насосом 32 и каждой из головок 34, на которые поступает инжекционная композиция от нагнетательного пневматического насоса 32, устанавливают отдельный клапан, позволяющий определять, какие из головок 34 будут использованы для впрыскивания.

В альтернативном варианте вместо регулирующего клапана 36 или отдельного клапана между нагнетательным пневматическим насосом 32 и каждой из головок 34, на которые поступает инжекционная композиция от нагнетательного пневматического насоса 32, устанавливают отдельный управляющий клапан, посредством которого подают, отключают и регулируют давление, создаваемое нагнетательным пневматическим насосом 32.

Нагнетательный пневматический насос 32 вмещает лишь незначительное количество инжекционной композиции и в предпочтительном (хотя и необязательном) варианте получает эту инжекционную композицию из расположенного поблизости питательного резервуара 46, что предельно снижает общее количество инжекционной композиции, которое должно находиться внутри устройства.

Каждая из головок 34 обладает рядом уникальных особенностей.

Головка 34 представляет собой полый корпус с отверстиями 48 возле днища, к которому прикрепляют, с возможностью съема, одну или несколько форсунок 42. У каждой форсунки 42 имеется входной и выходной концы. В предпочтительном (хотя и необязательном) варианте, входной конец располагают внутри головки 34 на достаточном расстоянии от внутренней поверхности стенки головки 34, чтобы отдельные частицы инжекционной композиции, падая, оказывались на уровне, находящемся ниже входного конца форсунки 42 и, таким образом, уменьшают вероятность их попадания в форсунку 42 и ее засорения.

Внутренний диаметр форсунок 42 в предпочтительном, хотя и необязательном, варианте выбирают таким образом, чтобы поверхностное натяжение жидкой инжекционной композиции препятствовало ее прохождению через форсунку 42, в случае если давление инжекционной композиции, созданное нагнетательным пневматическим насосом 32, не превышает атмосферного давления. Этот диаметр в предпочтительном варианте составляет менее 0,025 дюйма.

Внутри головки 34 в предпочтительном, но необязательном варианте располагают полую трубку 52, которую соединяют с питательным трубопроводом 38, идущим от нагнетательного пневматического насоса 32, таким образом, чтобы вся инжекционная композиция, поступающая в головку 34, проходила через трубку 52. В стенке трубки 52 перпендикулярно продольной оси трубки 52 выполняют несколько отверстий; отверстия преимущественно выполняют рядом с каждой форсункой 42, что способствует выравниванию давления инжекционной композиции во всех форсунках 42. Введение инжекционной композиции в головку 34 в нескольких местах, а не в каком-либо одном месте, способствует повышению турбулентности инжекционной композиции в головке 34 и, как следствие, минимизации скопления отдельных частиц инжекционной композиции в форсунке 42, приводящему к ее засорению.

Кроме того, в предпочтительном (хотя и необязательном) варианте между питательным трубопроводом 38 и каждой форсункой 42, связанной с головкой 34, устанавливают фильтр. При использовании полой трубки 52 такую полую трубку 52 соединяют с вышеуказанным отверстием; при этом полую трубку 52 предпочтительно (хотя и необязательно) снабжают фильтром, который имеет форму съемной сетки, окружающей стенку полой трубки 52; при этом отверстия сетки делают параллельными продольной оси полой трубки 52.

Конструкцию головки 34 в предпочтительном (хотя и необязательном) варианте предусматривают такой, чтобы после установки одна из точек внутренней поверхности головки 34 находилась на значительном возвышении. Возле этой точки в головке 34 предусматривают отверстие 60, чтобы содержащийся в инжекционной композиции газ, поступающий в головку 34, попадал в такое выпускное отверстие 60 и выходил через него. Выведение газа из инжекционной композиции в головке 34 имеет большое значение, так как хотя жидкая часть инжекционной композиции является, по существу, несжимаемой, газ может быть сжат; поэтому при остановке нагнетательного пневматического насоса 32 инжекционная композиция будет не выдавливаться через какую-либо из форсунок 42 нагнетательным пневматическим насосом 32, а задерживаться (при этом, сжатый газ будет расширяться).

К выпускному отверстию 60 в предпочтительном (хотя и необязательном) варианте крепят возвратный трубопровод 62, обеспечивая возврат жидкой инжекционной композиции, выдавленной через выпускное отверстие 60 задержанным сжатым газом, в резервуар 46.

В предпочтительном (хотя и необязательном) варианте питательный трубопровод 38 и возвратный трубопровод 62 предусматривают гибкими, чтобы облегчить перемещение одной или нескольких головок в различные места. Однако допускается жесткое выполнение питательного трубопровода 38 и возвратного трубопровода 62.

В предпочтительном (хотя и необязательном) варианте в выпускном отверстии 60 (или возвратном трубопроводе 62) располагают клапан 64. Этот клапан 64 может быть клапаном с ручным управлением, хотя предпочтительно, чтобы это был клапан с электронным приводом.

В предпочтительном (хотя и необязательном) варианте каждую из головок 34 крепят на поверхности, называемой "рабочей поверхностью" 66, которая предпочтительно (хотя и необязательно) является верхней стороной шкафа. В предпочтительном (хотя и необязательном) варианте это крепление выполнено с возможностью вращения головки 34 вокруг одной или более осей и преимущественно вокруг трех осей прямоугольных координат. Это достигают любыми средствами, известными из уровня техники (например, фиксацией головки при помощи зажима, который может открываться и закрываться или ослабляться и затягиваться). Кроме того, в предпочтительном варианте высота головки над рабочей поверхностью 66 является регулируемой. Это также достигается любыми средствами, известными из уровня техники (например, установкой зажимов на кронштейне, которые могут подниматься или опускаться, в частности - с помощью гидравлического цилиндра или поворотного винта).

Когда в устройстве предусмотрено несколько независимо ориентируемых головок 34, это предполагает наличие самых разнообразных способов впрыскивания. Например, впрыскивание производят из разных направлений одновременно или в заданной последовательности; угол подачи для впрыскивания из одной или более головок 34 изменяют одновременно или в заданной последовательности; компенсирующие усилия двух или более головок 34 используют для стабилизации положения объекта инжекции, благодаря чему исключают или минимизируют смещение объекта инжекции, которое может иметь место при впрыскивании из одного направления; кроме того, в зависимости от характера впрыскивания, производимого форсунками 42 различных головок 34, формируют накладываемые друг на друга струи, чем обеспечивают большую плотность разового впрыскивания, чем при использовании всего одной головки 34, из-за физических ограничений, определяющих величину пространства, требуемого между смежными форсунками 42.

Верх рабочей поверхности 66, который, как отмечалось выше, в предпочтительном (хотя и необязательном) варианте является верхней поверхностью шкафа устройства, выполняют с наличием уклона для сбора излишков инжекционной композиции и ее слива под действием силы тяжести через дренажный канал 68, а также предпочтительно (хотя и необязательно) снабжают сеткой. В одном из вариантов сетку устанавливают выше дренажного канала 68 [относительно направления потока жидкости], либо в самом дренажном канале 68. В одном из вариантов изобретения для стока жидкости, в дополнение к использованию силы тяжести, применяют также сборный насос, размещаемый в дренажном канале 68 или возле него и гидравлически связанный с ним. Также возможен вариант, при котором дренажный канал 68 снабжают отстойником, куда первоначально стекает инжекционная композиция, собранная с рабочей поверхности 66.

Возможно широкое разнообразие способов подачи инжекционной композиции к нагнетательному пневматическому насосу 32. В любом случае, источник 44 инжекционной композиции гидравлически соединяют с входной стороной 70 нагнетательного пневматического насоса 32.

В предпочтительном (хотя и необязательном) варианте между источником инжекционной композиции 44 и нагнетательным пневматическим насосом 32 располагают фильтр, особенно в случаях, когда предварительной фильтрации инжекционной композиции не предусмотрено.

Если наличие возвратного трубопровода 62, проходящего от головки 34, не является желательным, и если не является желательным сбор инжекционной композиции с рабочей поверхности 66, в качестве источника 44 инжекционной композиции используют либо контейнер, в который подают инжекционную композицию, либо резервуар 46, в котором ее размещают. Инжекционная композиция может стекать из источника к нагнетательному пневматическому насосу 32 под действием силы тяжести. Однако в предпочтительном (хотя и необязательном) варианте давление для источника формируют любыми средствами 74, известными из уровня техники, когда инжекционная композиция течет под действием газа, либо между источником и нагнетательным пневматическим насосом 32 устанавливают насос 76. Это улучшает характеристики устройства для впрыскивания жидкости 30 и способствует предотвращению выделения газа из инжекционной композиции, возникающего, когда нагнетательный пневматический насос 32 (в отсутствие находящегося под давлением источника 74 или насоса 76 между источником и нагнетательным пневматическим насосом 32) создает вакуум в своей области низкого давления 70.

Когда между источником и нагнетательным пневматическим насосом 32 устанавливают насос 76, и когда предусматривают возвратный трубопровод 62 или дренажный канал, ведущий от рабочей поверхности (либо когда предусматривают как возвратный трубопровод 62, так и дренажный канал 68), в предпочтительном (хотя и необязательном) варианте возвратный трубопровод 62 и дренажный канал 68 вводят в контейнер или резервуар 46 (в зависимости от того, что именно служит в качестве источника 44). В этом случае, при наличии давления в источнике, в возвратном трубопроводе 62 и дренажном трубопроводе 78 применяют (любым из способов, известных из уровня техники) обратные клапаны; однако в этом случае сборному насосу пришлось бы обеспечивать подачу жидкости из дренажного трубопровода 78. Кроме того, в альтернативном варианте при стимулировании сборным насосом течения жидкости из дренажного трубопровода 78, трубопровод, идущий от источника, объединяют с возвратным трубопроводом 62 и дренажным трубопроводом 78, с использованием обратных клапанов любым из способов, известных из уровня техники; при этом объединенный таким образом трубопровод направляют к насосу 76, расположенному между источником и нагнетательным пневматическим насосом 32 (при использовании вышеуказанного насоса 76), либо (в отсутствие такого насоса) - к области низкого давления 70 нагнетательного пневматического насоса 32.

Кроме того, в предпочтительном (хотя и необязательном) варианте главный фильтр 72 инжекционной композиции выполняют с возможностью съема в процессе работы устройства 72. Это позволяет производить чистку или замену главного фильтра 72 инжекционной композиции без остановки технологического процесса.

В одном из вариантов устройство снабжают проходящим от источника трубопроводом 80, разветвляющимся на два параллельных трубопровода, каждый из которых снабжают фильтром 72 инжекционной композиции. Клапан, устанавливаемый в точке разветвления, либо двухпозиционные клапаны 82 в каждом из параллельных трубопроводов выше главного фильтра 72 инжекционной композиции выбирают, какой из параллельных трубопроводов является рабочим. Параллельные трубопроводы объединяют до вхождения в какой-либо насос, либо после такого вхождения. В альтернативном варианте устройство снабжают вспомогательным резервуаром 84, располагаемым ниже по течению относительно главного фильтра 72, но выше какого-либо насоса. Это делает возможным снятие главного фильтра 72 инжекционной композиции в условиях, когда в первом резервуаре 46 инжекционной композиции нет, но объема инжекционной композиции, остающейся во втором резервуаре 84, достаточно для удовлетворения потребностей устройства 30, по крайней мере, на время, требующееся для замены главного фильтра 72 инжекционной композиции.

Каждая головка 34 в предпочтительном (хотя и необязательном) варианте имеет первый конец 86 и второй конец 88, а также отверстие 90, предназначенное для чистки, которое предпочтительно (но необязательно) располагают либо в первом конце 86, либо во втором конце 88 головки 34, либо (в наиболее предпочтительном варианте) на обоих концах - 86 и 88 - головки 34. Соответственно названию отверстие для чистки 90 облегчает чистку головки 34. Через отверстие для чистки 90 внутрь головки 34 вводят щетку, струю под высоким давлением или разбрызгива