Способ изготовления мебели

Иллюстрации

Показать всеИзобретение относится к легкой промышленности, в частности к способам изготовления мебели корпусной, кухонной, офисной и др. Способ, включающий раскрой деталей каркаса, облицовочных поверхностей, сборку каркаса, крепление облицовочных поверхностей, нанесение декоративного покрытия, отделку после нанесения декоративного покрытия, отличается тем, что для раскроя деталей каркаса, облицовочных поверхностей используют древесные материалы - дерево-стружечная плита-ДСП и/или фанера, и/или листовой металл, и/или пластмассовые, которые соединяются между собой. Облицовочные поверхности, выполненные из древесных материалов ДВП, и/или фанеры, обрабатывают водой с помощью тампона и/или губки, и/или кисти, и/или пульверизатора, и/или в емкости с водой и выдерживают в течение 10-30 мин для придания им гибкости. После достижения предела гигроскопичности крепят к каркасу, предварительно смазанному клеем, и сушат при температуре 16-30° до полного высыхания, а затем обтягивают тканью и/или мехом, и/или кожей, и/или покрываются декоративным покрытием. Состав декоративного покрытия готовят следующим образом: в емкость заливают жидкое стекло и/или клей поливинилацетатный, добавляют мел до образования сметанообразной консистенции и наносят на изделие, а затем сушат до полного высыхания при температуре 20-25°. Способ позволяет упростить конструкцию мебели. 9 ил.

Реферат

Изобретение относится к легкой промышленности, в частности к способам изготовления мебели корпусной, кухонной, офисной и др.

1. Известен способ изготовления мебели (Варианты), описание изобретения к патенту РФ №2083151, МПК 6 А47В 83/00, В27М 3/18, опубл. 1997.07.10, состоящей из одинаковых и/или различных по размерам корпусных блоков, имеющих по меньшей мере две боковые стенки, верхнее и нижнее днища и лицевые панели, точно стыкуемые одни с другими с помощью крепежных элементов, расположенных с обеспечением последующей сборки мебели, заключающийся в вырезании стенок каркаса требуемых размеров и установке их с точной стыковкой с кромками панелей, отличающийся тем, что по крайней мере часть поверхностей панелей, выходящих на лицевую сторону мебели, выполняют из древесины, обработанной методом глубинной пропитки для образования лицевого слоя с фактурой ценных пород дерева, для чего используют свежесрубленную древесину или древесину, подвергнутую термообработке с обеспечением не менее 60% природной влажности, затем древесину распиливают на чураки, которые подают в накопитель с центрирующим элементом, осуществляют захват чурака для установки на фиксирующем устройстве, выполненном с жесткой конусной головкой и расположенным внутри него коническим пневмоэлементом из упругого материала, жесткость которого изменяется по сечению пневмоэлемента, затем, создавая пневмоэлементом давление 45 атм, чурак жестко закрепляют на фиксирующем устройстве с образованием герметичной полости между торцом чурака и пневмоэлементом, после чего осуществляют прокрашивание чураков, предварительно приготавливая краситель в два этапа, на первом из которых получают концентрат путем введения в подогретую не менее чем до 95°С воду красителя из расчета 2,5-5,0 г/л воды, а на втором концентрат перекачивают в рабочую емкость с температурой воды 60-70°С и при перемешивании получают готовый краситель, который затем для осуществления прокрашивания под давлением подают в герметичную полость с обеспечением его фильтрации по длине чурака и одновременным вытеснением сока древесины через противоположный конец до появления красителя по всей площади поперечного сечения, причем прокрашивание осуществляют последовательно с противоположных концов чурака путем его поворота на 180°, предварительно его расфиксировав, или используют фиксирующее устройство с второй конусной головкой с коническим пневмоэлементом изнутри, взаимодействующим с вторым концом чурака, после чего стравливают воздух из пневмоэлемента для расфиксации чурака, распиловку по заданной конфигурации деталей предмета мебели осуществляют после глубинной пропитки с прокрашиванием, затем детали позиционируют в определенном положении и все стенки и панели последовательно или одновременно соединяют между собой.

2. Способ изготовления мебели, состоящей по меньшей мере из одного кухонного напольного функционального блока, имеющего крышку с рабочей поверхностью, боковую и заднюю стенки, дно и дверь, и по меньшей мере одного навесного блока с боковыми, задней, горизонтальными стенками, открытого и/или по меньшей мере с одной дверцей с лицевой стороны, включающий изготовление стенок блоков, вырезанных требуемых размеров, изготовление из образованных в соответствии с выбранной формой панелей для крышки с рабочей поверхностью и дверцей с лицевой стороны с предварительным выполнением отверстий, расположенных совершенно точно для последующей сборки мебели, отличающийся тем, что по крайней мере часть поверхностей по крайней мере части панелей, размещенных с лицевой стороны мебели, выполняют из древесины, обработанной методом глубинной пропитки для образования лицевого слоя с фактурой ценных пород дерева, для чего используют свежесрубленную древесину или используют древесину, подвергнутую термообработке с обеспечением не менее 60% природной влажности, затем древесину распиливают на чураки, которые подают в накопитель с центрирующим элементом, осуществляют захват чурака для установки его на фиксирующем устройстве, выполненном с жесткой конусной головкой с расположенным внутри него коническим пневмоэлементом из упругого материала, жесткость которого изменяется по сечению пневмоэлемента, затем, создавая пневмоэлементом давление 4-5 атм, чурак жестко закрепляют на фиксирующем устройстве с образованием герметичной полости между торцом чурака и пневмоэлементом, после чего осуществляют прокрашивание чураков, предварительно приготавливая краситель в два этапа, на первом из которых получают концентрат путем введения в подогретую не менее чем до 95°С воду красителя из расчета 2,5-5,0 г/л воды, а на втором этапе концентрат перекачивают в рабочую емкость с температурой воды 60-70°С и при перемешивании получают готовый краситель, который затем для осуществления прокрашивания под давлением подают в герметичную полость с обеспечением его фильтрации по длине чурака и одновременным вытеснением сока древесины через противоположный конец до появления красителя по всей площади поперечного сечения, причем прокрашивание осуществляют последовательно с противоположных концов чурака путем его поворота на 180°С, предварительно его расфиксировав, или используют фиксирующее устройство с второй конусной головкой с коническим пневмоэлементом изнутри, взаимодействующим с вторым концом чурака, после чего стравливают воздух из пневмоэлемента для расфиксации чурака, готовый чурак распиливают по заданной конфигурации и размерам деталей предмета мебели, а затем детали позиционируют в определенном положении и все стенки панели и опоры последовательно или одновременно соединяют и скрепляют между собой.

3. Способ изготовления мебели, состоящей из каркаса, размещенного на каркасе мягкого элемента для сидения или лежания, и опор, заключающийся в изготовлении панелей и настила каркаса, изготовлении опор и мягкого элемента и соединении их для образования мягкой мебели, отличающийся тем, что по крайней мере часть поверхностей по крайней мере части панелей, размещенных с лицевой стороны мебели, выполняют из древесины, обработанной методом глубинной пропитки, для образования лицевого слоя с фактурой ценных пород дерева, для чего используют свежесрубленную древесину или древесину, подвергнутую термообработке с обеспечением не менее 60% природной влажности, затем древесину распиливают на чураки, которые подают в накопитель с центрирующим элементом, осуществляют захват чурака для установки его на фиксирующем устройстве, выполненном с жесткой конусной головкой с расположенным внутри него коническим пневмоэлементом из упругого материала, жесткость которого изменяется по сечению пневмоэлемента, затем, создавая пневмоэлементом давление 4-5 атм, чурак жестко закрепляют на фиксирующем устройстве с образованием герметичной полости между торцом чурака и пневмоэлементом, после чего осуществляют прокрашивание чураков, предварительно приготавливая краситель в два этапа, на первом из которых получают концентрат путем введения в подогретую не менее чем до 90°С воду красителя из расчета 2,5-5,0 г/л воды, на втором этапе концентрат перекачивают в рабочую емкость с температурой воды 60-70°С и при перемешивании получают готовый краситель, который затем для осуществления прокрашивания под давлением подают в герметичную полость с обеспечением его фильтрации по длине чурака и одновременным вытеснением сока древесины через противоположный конец до появления красителя по всей площади поперечного сечения, причем прокрашивание осуществляют последовательно с противоположных концов чурака путем его поворота на 180°С, предварительно его расфиксировав, или используют фиксирующее устройство с второй конусной головкой с коническим пневмоэлементом изнутри, взаимодействующим с вторым концом чурака, после чего стравливают воздух из пневмоэлемента для расфиксации чурака, готовый чурак распиливают по заданной конфигурации и размерам деталей предмета мебели, а затем детали позиционируют в определенном положении и все стенки панели и опоры последовательно или одновременно соединяют и скрепляют между собой.

4. Способ изготовления мебели, состоящей из по меньшей мере одного стола для оборудования офиса с рабочей панелью и выдвижными ящиками, каждый из которых имеет лицевую панель, по меньшей мере одного кресла оператора и/или по меньшей мере одного корпусного блока с дверцами на лицевой стороне и/или полками, заключающийся в изготовлении каркаса и панелей, образующих рабочую поверхность стола и лицевые поверхности кресла и корпусного блока, с последующей их стыковкой для образования отдельных предметов офисной мебели, отличающийся тем, что по крайней мере часть поверхностей по крайней мере части панелей, размещенных с лицевой стороны мебели, выполняют из древесины, обработанной методом глубинной пропитки для образования лицевого слоя с фактурой ценных пород дерева, для чего используют свежесрубленную древесину или древесину, подвергнутую термообработке с обеспечением не менее 60% природной влажности, затем древесину распиливают на чураки, которые подают в накопитель с центрирующим элементом, осуществляют захват чурака для установки его на фиксирующем устройстве, выполненным с жесткой конусной головкой с расположенным внутри него коническим пневмоэлементом из упругого материала, жесткость которого изменяется по сечению пневмоэлемента, затем, создавая пневмоэлементом давление 4-5 атм, чурак жестко закрепляют на фиксирующем устройстве с образованием герметичной полости между торцом чурака и пневмоэлементом, после чего осуществляют прокрашивание чураков, предварительно приготавливая краситель в два этапа, на первом из которых получают концентрат путем введения в подогретую не менее чем до 95°С воду красителя из расчета 2,5-5,0 г/л воды, а на втором этапе концентрат перекачивают в рабочую емкость с температурой воды 60-70°С и при перемешивании получают готовый краситель, который затем для осуществления прокрашивания под давлением подают в герметичную полость с обеспечением его фильтрации по длине чурака и одновременным вытеснением сока древесины через противоположный конец до появления красителя по всей площади поперечного сечения, причем прокрашивание осуществляют последовательно с противоположных концов чурака путем его поворота на 180°, предварительно его расфиксировав, или используют фиксирующее устройство с второй конусной головкой с коническим пневмоэлементом изнутри, взаимодействующим с вторым концом чурака, после чего стравливают воздух из пневмоэлемента для расфиксации чурака, готовый чурак распиливают по заданной конфигурации и размерам деталей предмета мебели, а затем детали позиционируют в определенном положении и все стенки панели и опоры последовательно или одновременно соединяют и скрепляют между собой.

5. Способ по пп.1-4, отличающийся тем, что изменение жесткости конического пневмоэлемента осуществляют путем размещения по его направляющей с внутренней стороны конического пневмоэлемента армирующей прокладки.

6. Способ по пп.1-4, отличающийся тем, что изменение жесткости конического пневмоэлемента осуществляют путем увеличения толщины конического пневмоэлемента по его направляющей с внутренней стороны конического пневмоэлемента с образованием ребра.

7. Способ по пп.1-4 и 6, отличающийся тем, что сечение ребра выполняют в виде ступени, под которую подводят один из концов чурака.

8. Способ по пп.1-4 и 6, отличающийся тем, что ребро выполняют в виде части круга с выемкой в нижней части, под которую подводят один из концов чурака.

9. Способ по пп.1-4 и 6, отличающийся тем, что сечение ребра выполняют в виде рассеченной по вертикали капли с выемкой в нижней части, под которую подводят один из концов чурака.

10. Способ по пп.1-4 и 6, отличающийся тем, что ребро выполняют с синусоидальным изменением толщины вдоль и поперек направляющей конического пневмоэлемента.

11. Способ по пп.1-10, отличающийся тем, что основную конусную головку и центрирующее устройство устанавливают с возможностью подвижки в направлении продольной оси чурака.

12. Способ по пп.1-11, отличающийся тем, что после окончания подачи красителя в герметичную полость последовательно с двух концов чурака подают антисептирующий материал или используют краситель с антисептирующими свойствами.

13. Способ по пп.1-12, отличающийся тем, что после окончания подачи антисептирующего материала в герметичную полость последовательно с двух концов чурака подают отвердитель.

14. Способ по пп.1-13, отличающийся тем, что в качестве отвердителя используют жидкое стекло.

15. Способ по пп.1-14, отличающийся тем, что для получения концентрата используют краситель кислотный коричневый, подавая его в разогретую воду из расчета 3 г/л воды, или светло-коричневый с подачей из расчета 5 г/л, или желтый с подачей из расчета 5 г/л.

16. Способ по пп.1-14, отличающийся тем, что для окрашивания в темно-красный цвет или в цвет красного дерева используют комбинацию красителей кислотного коричневого и красного, подавая их в подогретую воду соответственно из расчета 4 и 1 г/л воды.

17. Способ по пп.1-14, отличающийся тем, что для окрашивания лицевого слоя с фактурой под ясень или дуб используют комбинацию красителей желтого кислотно-коричневого или светло-коричневого, подавая их в подогретую воду из расчета 1,5 и 0,5 г/л воды.

18. Способ по пп.1-17, отличающийся тем, что из панелей одинаковой или разных типоразмеров дополнительно собирают выдвижную секцию, направляющие для которой изготавливают из отходов чураков, обработанных методом глубинной пропитки, а для ходовой части используют отрезки этих чураков, которые образуют поперечным срезом и обрабатывают внешние кромки по заданной конфигурации.

19. Способ по пп.1-18, отличающийся тем, что панели, выходящие на лицевую сторону мебели, изготавливают многослойными, в качестве внешнего слоя используют шпон, полученный из чураков, обработанных методом глубинной пропитки.

20. Способ по пп.1-18, отличающийся тем, что панели, выходящие на лицевую сторону мебели, изготавливают из погонажных и/или плиточных элементов, наклеивая их на щиты, которые формируют из отходов чураков, обработанных методом глубинной пропитки.

21. Способ по пп.1-18, отличающийся тем, что выходящие на лицевую сторону панели изготавливают филенчатыми, используя для обвязки и филенок древесину разных пород.

22. Способ по пп.1-20, отличающийся тем, что панели, выходящие на лицевую сторону мебели, формируют из древесины разных пород, преимущественно березы, и/или ольхи, и/или осины.

23. Способ по п.3, отличающийся тем, что панели, выходящие на лицевую сторону мебели, изготавливают из отрезков чураков, которые образуют при их поперечном срезе, и приклеивают к дощатой основе, зазоры между отрезками чураков заливают отвердителем.

24. Способ по п.3, отличающийся тем, что панели, выходящие на лицевую сторону мебели, изготавливают из отрезков чураков, которые образуют при его срезе под углом к продольной оси и приклеивают к дощатой основе, зазоры между обрезками чураков заливают отвердителем.

25. Способ по пп.1-18, отличающийся тем, что при выполнении каркаса открытым панели выдвижной секции собирают с образованием поворотного дивана, шарнирно прикрепленного к корпусу, причем боковые панели, формирующие нишу открытого корпуса, изготавливают из чураков, обработанных методом глубинной пропитки.

26. Способ по пп.1-25, отличающийся тем, что панели выдвижной секции собирают с образованием ящиков, боковые стенки каждого из которых формируют из тонкостенного листа, обрамленного рамкой из обрезков чураков, обработанных методом глубинной пропитки.

27. Способ по пп.1-25, отличающийся тем, что панели соединяют крепежными деталями, которые вырезают из обрезков чураков, обработанных методом глубинной пропитки.

28. Способ по п.1, отличающийся тем, что собранные из панелей открытые и закрытые корпуса соединяют между собой с образованием шкафа-перегородки, а панели, обработанные методом глубинной пропитки, размещают на двух противолежащих сторонах перегородки, причем по крайней мере часть проемов открытых корпусов перекрывают заглубленными в стенку элементами жесткости, которые изготавливают в виде планок или панелей из чураков, обработанных методом глубинной пропитки.

29. Способ по пп.2 и 3, отличающийся тем, что опоры изготавливают пустотелыми путем соединения заготовок, полученных разрезанием исходной панели по зигзагообразной линии с трапецеидальными выступами и впадинами, причем используют панель, которую выполняют из чурака, обработанного методом глубинной пропитки или из древесностружечной плиты, предварительно облицованной шпоном.

30. Способ по пп.2 и 3, отличающийся тем, что заготовки соединяют посредством выступов и впадин, образованных на соприкасающихся боковых гранях.

31. Способ по п.1, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Ода".

32. Способ по п.1, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Спутник".

33. Способ по п.1, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Спутник".

34. Способ по п.1, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Барельеф".

35. Способ по п.1, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Вежа".

36. Способ по п.2, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Тайга".

37. Способ по п.2, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Славянка".

38. Способ по п.2, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Презент".

39. Способ по п.3, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Кармен".

40. Способ по п.3, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Саша".

41. Способ по п.3, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Цитрон".

42. Способ по п.3, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Вербена".

43. Способ по п.3, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Бархан".

44. Способ по п.4, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Ипуть".

45. Способ по п.4, отличающийся тем, что он использован при изготовлении по меньшей мере части выходящих на лицевую сторону поверхностей блоков мебели "Заславль".

Недостатки: сложность изготовления, ограничения в отношении формы боковой поверхности изделия.

Известен способ изготовления корпусной мебели, включающий изготовление облицовочных материалов с использованием натурального шпона, облицовывание щитовых деталей с плоской и рельефной поверхностью, сборочные работы при изготовлении узлов, корпусов, а также крепление деталей. Этот способ позволяет изготовить фасадные поверхности из щитов сложной конфигурации (статья Артамонова Б.И. Усанова А.П. Банных Г.И. Основные направления развития технологий склеивания и отделки мебели. Обзорная информация. Мебель. Сборник №8, 1990, с.162 - прототип.

Недостатки: известный способ требует тонкой и легкоплавкой клеевой нити, разработки новых видов клеев-расплавов с длительной липкостью и удлиненным временем открытой выдержки для сборочно-монтажных работ имеет ограничения в отношении формы облицовочной поверхности изделия.

Технический результат: упрощение при одновременном повышение качества и улучшении внешней отделки, отсутствие ограничения в отношении формы облицовочной поверхности изделия, простой и облегченной конструкции, снижение стоимости мебели.

Технический результат достигается за счет того, что способ изготовления мебели, включающий раскрой деталей каркаса, облицовочных поверхностей, сборку каркаса, крепление облицовочных поверхностей, нанесение декоративного покрытия, отделку после нанесения декоративного покрытия, отличающийся тем, что для раскроя деталей каркаса, облицовочных поверхностей используются древесные материалы - деревостружечная плита-ДСП и/или фанера, и/или листовой металл, и/или пластмассовые, которые соединяются между собой, причем облицовочные поверхности, выполненные из древесных материалов ДВП, и/или фанеры обрабатываются водой, с помощью тампонов и/или губки, и/или кисти, и/или пульверизатора, и/или в емкости с водой и выдерживаются в течение 10-30 мин для придания им гибкости, а после достижения предела гигроскопичности крепятся к каркасу, предварительно смазанному клеем, и сушатся при температуре 16-30° до полного высыхания, затем обтягиваются тканью и/или мехом, и/или кожей, и/или покрываются декоративным покрытием, состав которого готовится следующим образом: в емкость заливается жидкое стекло и/или клей поливинил-ацетатный, добавляется мел до образования сметанообразной консистенции и наносится на изделие, а затем сушится до полного высыхания при температуре 20-25°.

Упрощение способа осуществляется за счет того, что используется простое и доступного в работе оборудование: раскрой облицовочных деталей, соответствующих размерам каркаса, шаблонов из древесных материалов, листового металла, пластмассовых материалов осуществляется с помощью электролобзика, а поперечные и продольные детали каркаса - брусы из древесины электропилой. Используется свойство древесных материалов ДВП, фанеры - гибкость. Для придания большей гибкости листу ДВП и/или фанеры, из которого вырезаются облицовочные поверхности, их обрабатывают водой с помощью тампонов или губок, или кистей, или пульверизаторов или в емкости с водой. После того как указанные листы достигает предела гигросколичности, они крепится крепежными элементами к каркасу, предварительно смазанному клеем, затем декоративное покрытие наносится на изделие с помощью шпателя и после высыхания его поверхность шлифуется с удалением излишков состава. На изготовление мебели заявляемым способом требуется мало времени: на раскрой деталей в зависимости от сложности формы затрачивается 10-30 мин, для придания листам ДВП, фанеры гибкости их выдерживают в течение 10-30 мин.

Повышение качества и улучшение внешней отделки осуществляется за счет того, что на декоративную поверхность можно нанести любой рисунок, лак или натянуть ткань или мех, или кожу, любое декоративное покрытие.

Отсутствие ограничения в отношении формы облицовочной поверхности изделия, простой и облегченной конструкции обеспечивается за счет того, что древесные материалы ДВП, фанеры приобретают большую гибкость. Для придания гибкости деталям из листа ДВП, фанеры их обрабатывают водой с помощью тампонов или губок, или кистей, или пульверизаторов или в емкости с водой. После того как материал достигает предела гигроскопичности, ему можно придавать форму любой сложной конфигурации и прикреплять к каркасу, можно изготовить изделия сложного формообразования, имеющие криволинейные облицовочные поверхности в различных плоскостях. Кроме ДВП, фанеры, используются материалы, которые можно легко гнуть, придавая им любую форму - листовой металл, пластмасса. Новый способ позволяет изготовлять декоративные изделия сложной конфигурации за короткое время. С помощью заявляемого способа могут изготавливаться фасонные детали с большим изгибом.

Снижение стоимости мебели осуществляется за счет того, что сокращаются общие материальные затраты при использовании недорогого простого и доступного в работе материала и оборудования: раскрой деталей каркаса, облицовочных деталей из недорогостоящих материалов - ДВП, ДСП, фанеры, листового металла, пластмассы, шаблонов из этих же недорогостоящих материалов ведется с помощью электролобзика, а поперечных и продольных брусов - электропилой. Выпиливаются детали, соответствующие размерам каркаса. Для придания гибкости деталям из ДВП и/или фанеры их обрабатывают водой с помощью тампонов или губок, или кистей, или пульверизаторов или в емкости с водой. После того как материал, из которого изготовлены эти детали, достигает предела гигроскопичности, детали при помощи простого устройства - степлера крепятся к каркасу, предварительно смазанному клеем. Декоративный состав наносится на изделие с помощью шпателя и после высыхания его поверхность покрытия шлифуют, удаляя излишки состава. Если детали каркаса состоят из листового металла, то обтяжка каркаса производится с помощью заклепочного пистолета, если из пластмассы, то с помощью «пайки» или клея. При использовании заявляемого способа обеспечивается без дополнительных затрат выполнение современных требований по санитарно-гигиенической и экологической безопасности.

Все это приводит к снижению стоимости при одновременном повышении качества и улучшении внешней отделки.

Проведенный научно-технический анализ предложения и уровня техники свидетельствует о том, что предложенное техническое решение для специалиста не следует явным образом из уровня техники, при этом признаки, изложенные в совокупности, взаимосвязаны, находятся в причинно-следственной связи с ожидаемым результатом и являются необходимыми и достаточными для его получения. Все это свидетельствует о том, что предложение имеет изобретательский уровень.

Сопоставительный анализ заявляемого решения с прототипом позволяет сделать вывод, что заявляемый способ отличается от известных аналогов упрощением при одновременном повышение качества и улучшении внешней отделки, отсутствием ограничения в отношении формы облицовочной поверхности изделия, простой и облегченной конструкции, снижением стоимости мебели.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемое устройство соответствует критерию "новизна".

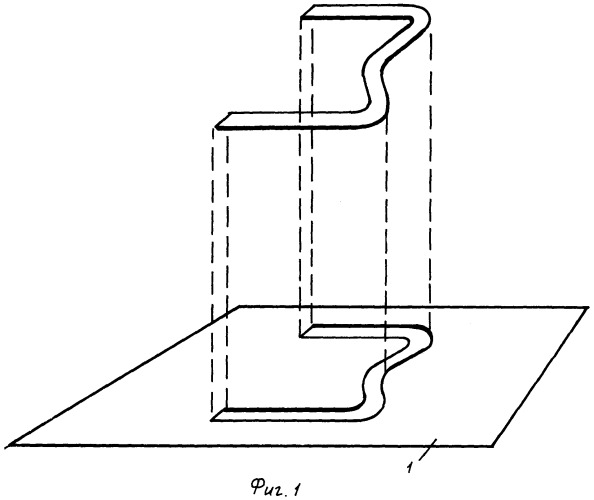

На фиг.1 показан раскрой шаблона;

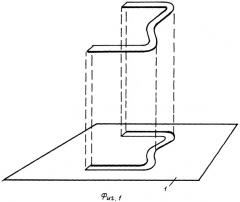

На фиг.2 показана сборка каркаса;

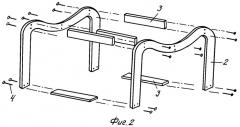

На фиг.3 показано крепление облицовочных деталей к каркасу;

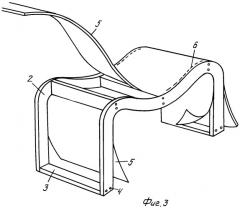

На фиг.4, 5, 6, 7, 8, 9 показаны готовые изделия;

Способ осуществляется следующим образом.

В соответствии с технологической схемой изготовления мебели на первой стадии производят раскрой деталей 2 каркаса из листа 1 ДСП и/или фанеры, и/или листового металла, и/или пластмассы и облицовочных деталей 5 из ДВП и/или фанеры, и/или листового металла, и/или пластмассы по шаблонам, изготовленным из аналогичных материалов. Затем изготавливают бруски 3 необходимой длины для формирования и крепления каркаса. Раскрой деталей 2 и шаблонов ведут с помощью электролобзика, ножниц по металлу, а поперечных и продольных брусков 3 - с помощью электропилы.

На второй стадии формируется каркас из парных деталей, соединенных между собой брусками 3 с помощью саморезов 4. Конструкции каркаса скрепляются между собой деревянными брусами, а металлические детали - металлическими пластинами с помощью заклепочного пистолета, а пластмассовые с помощью «пайки» или клея.

На третьей стадии из листа ДВП и/или фанеры, и/или листового металла, и/или пластмассы выпиливаются облицовочные детали 5, соответствующие размерам каркаса. Раскрой облицовочных деталей 5 ведут с помощью дисковой электропилы, ножниц по металлу. Для придания облицовочным деталям большей гибкости из ДВП, фанеры их обрабатывают водой. Смачивание может осуществляться тампоном, губкой, кистью, пульверизатором или в емкости с водой и выдерживают в течение 10-30 мин. После того как материал достигает предела гигроскопичности, детали из него скобами при помощи степлера крепятся к каркасу, предварительно смазанному клеем. Образовавшееся изделие сушится при температуре 16-30° до полного высыхания. При окончательной сушке изделие приобретает заданную форму, для придания ему окончательной формы и размеров проводят механическую обработку известными методами, используемыми в столярно-механическом производстве: обработка торцов изделия, строгание и шкурение лицевой поверхности. Облицовочные детали, выполненные из листового металла, крепятся к каркасу с помощью заклепочного пистолета, а из пластмассы - с помощью «пайки» или клея.

На четвертой стадии на готовое изделие наносится декоративное покрытие или оно покрывается декоративными материалами: тканью и/или мехом, и/или кожей. Для приготовления декоративного покрытия используется мел и жидкое стекло и/или клей поливинилацетатный. Оно готовится следующим образом: в емкость заливается жидкое стекло и/или клей поливинилацетатный. Затем добавляется мел в жидкое стекло и/или в клей поливинилацетатный до образования сметанообразной консистенции.

На пятой стадии полученный декоративный состав наносится на изделие с помощью шпателя и сушится до полного высыхания при температуре 20-25°. После высыхания декоративного состава поверхность покрытия шлифуют, удаляя излишки состава.

С учетом пожелания заказчика на декоративную поверхность наносится рисунок, лак или натягивается ткань или мех, или кожа.

Промышленная применимость заявленного способа не вызывает затруднений. Для ее реализации используются доступные материалы, оборудование и оснастка.

Технико-экономический эффект

Использование заявленного способа в сравнении с известными технологическими процессами дает возможность:

- без ущерба качества изделия повысить производительность труда на 15-30% за счет сокращения времени технологического цикла;

- сократить энергозатраты на 20-25% за счет проведения технологического процесса при относительно низких температурах (16-30°С);

- сократить общие материальные затраты за счет использования недорогих доступных материалов и оборудования;

- обеспечить без дополнительных затрат выполнение современных требований по санитарно-гигиенической и экологической безопасности;

- без ущерба качества изготовлять изделия сложного формообразования, имеющие криволинейные поверхности в различных плоскостях.

Заявляемый способ изготовления мебели реализован в сфере малого бизнеса и на производстве в промышленных масштабах в городе Воронеже и Воронежской области с 2005 г.

Перечень позиций.

1 - лист материала из ДВП и/или, ДСП, и/или фанеры, и/или листового металла, и/или пластмассы;

2 - деталь каркаса;

3 - бруски;

4 - саморез;

5 - облицовочная деталь;

6 - скобы.

Способ изготовления мебели, включающий раскрой деталей каркаса, облицовочных поверхностей, сборку каркаса, крепление облицовочных поверхностей, нанесение декоративного покрытия, отделку после нанесения декоративного покрытия, отличающийся тем, что для раскроя деталей каркаса, облицовочных поверхностей используются древесные материалы - деревостружечная плита (ДСП), и/или фанера, и/или листовой металл, и/или пластмассовые, которые соединяются между собой, причем облицовочные поверхности, выполненные из древесных материалов ДВП, и/или фанеры обрабатываются водой с помощью тампона, и/или губки, и/или кисти, и/или пульверизатора, и/или в емкости с водой и выдерживаются в течение 10-30 мин для придания им гибкости, а после достижения предела гигроскопичности крепятся к каркасу, предварительно смазанному клеем, и сушатся при температуре 16-30° до полного высыхания, затем обтягиваются тканью, и/или мехом, и/или кожей и/или покрываются декоративным покрытием, состав которого готовится следующим образом: в емкость заливается жидкое стекло и/или клей поливинилацетатный, добавляется мел до образования сметанообразной консистенции и наносится на изделие, а затем сушится до полного высыхания при температуре 20-25°C.