Устройство ввода и распределения сырья в реактор

Иллюстрации

Показать всеИзобретение может быть использовано в нефтехимической и нефтеперерабатывающей промышленности в реакторах гидрокрекинга. Через патрубок 8 подают сырье в устройство ввода сырья 1, где оно поступает на решетку 3 и через отверстия 11 попадает в каналы 12 хонейкомба 4 и далее по этим каналам поступает в конический распределитель 6. Равномерно разделяясь по кольцевым зонам, сырье попадает на распределительную тарелку 16. Конический распределитель 6 выполнен в виде нескольких, преимущественно 3-х или 4-х соосно установленных с радиальным зазором одна в другой конических юбок. Изобретение позволяет получить равномерное поле скоростей на входе в распределительную тарелку 16 и ликвидировать воздействие высокотемпературного и высокоскоростного потока сырья на внутренние стенки 20 реактора, что позволяет повысить стойкость и производительность реактора. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам для ввода и распределения потока газожидкостной углеводородной смеси и может быть использовано в нефтехимической и нефтеперерабатывающей отраслях промышленности, а именно в конструкциях реакторов, реализующих в заводских технологиях процессы гидрокрекинга.

Для гидрокрекинга используют реакторы, рассчитанные на высокое давление. Реакторы представляют собой массивные цилиндрические аппараты, имеющие полусферические днища и патрубки для ввода сырья и вывода продуктов реакции. В ряде реакторов осуществляют защиту внутренней поверхности торкрет - бетоном, который со временем подвергается разрушению, при этом частицы бетона заполняют поры слоя катализатора и нарушают как гидравлический режим работы реактора, так и его каталитические характеристики. Этот процесс происходит вследствие того, что в свободной верхней зоне реактора, куда подается высокотемпературное сырье со скоростями потоков на входе до 30 м/с и более, как правило, формируются интенсивные вихревые струйные течения, напрямую воздействующие на стенки реактора и приводящие к разрушению торкретбетона. Данный процесс является следствием плохой организации ввода сырья.

Решению задач, связанных с улучшением организации ввода сырья, посвящены ряд изобретений США (патенты №3218249, 6613219) и России (патенты №2213610, 2233123). Эту же цель преследует устройство узла для ввода сырья в виде улиты (И.И.Поникаров, О.А.Перелыгин, В.Н.Доронин, М.Г.Гайнуллин «Машины и аппараты химических производств». - М.: Машиностроение, 1989, стр.71-72, рис.2.4), а также устройство узла ввода сырья, описанное в книге Е.В.Смидовича «Технология переработки нефти и газа. Ч.2-я. Крекинг нефтяного сырья и переработка углеводородных газов. 3-е изд., пер. и доп.» - М.: Химия, 1980 г., стр.265-268, рис.98.

Наиболее близким к заявляемому устройству ввода и распределения сырья в реактор является устройство, описанное в авторском свидетельстве SU 963474 A3 (кл. С21В 7/18, 30.09.1982 г.).

Прототип содержит установленную во входной штуцер реактора цилиндрическую вставку с коническим распределителем сырья, выполненным в виде юбки.

Однако недостатки вышеуказанных аналогов характерны и для прототипа. При высоких скоростях подачи сырья в реактор, высоких давлениях и температурах распределительные элементы указанных устройств не обеспечивают выполнения требования равномерности поля скоростей по площади поперечного сечения реактора на входе в распределительную тарелку реактора. Кроме того, они не позволяют ликвидировать высоконапорное струйное воздействие на стенки реактора.

Задачей настоящего изобретения является устранение недостатков аналогов и прототипа.

Поставленная задача решается тем, что в устройстве ввода сырья в реактор, содержащее установленную во входной штуцер реактора цилиндрическую вставку с коническим распределителем потока сырья в виде юбки, конический распределитель выполнен в виде нескольких, преимущественно 3-х или 4-х соосно установленных с радиальным зазором одна в другой конических юбок, при этом меньшие основания конических юбок снабжены входными цилиндрическими обечайками соответствующих диаметров одинаковой высоты, центральный полуугол α наружной конической юбки выбирается по следующей зависимости:

где R - внутренний радиус цилиндрической части реактора;

r0 - радиус проходного сечения канала цилиндрической вставки;

h - высота размещения плоскости меньших оснований конических юбок над распределительной тарелкой,

полуугол раскрытия центрального конуса, задается в диапазоне 8...9°, а радиусы меньших оснований и углы раскрытия смежных конусов конических юбок определяются из условия равенства отношений их площадей на входе к площади проходного сечения канала цилиндрической вставки и отношений их кольцевых площадей, условно вырезаемых из распределительной тарелки продолжением конусов юбок до их пересечения с плоскостью ее установки к площади поперечного сечения внутренней цилиндрической части реактора.

Кроме того, цилиндрическая вставка снабжена успокоителем потока - хонейкомбом, установленным перед коническим распределителем сырья и выполненным в виде продольных взаимно параллельных каналов, преимущественно прямоугольного сечения со стороной 30...50 мм.

Кроме того, цилиндрическая вставка дополнительно снабжена установленным на входе в хонейкомб устройством выравнивания поля скоростей, выполненным в виде равномерно перфорированной по всей площади поперечного сечения решетки, степень перфорации которой составляет 48...65%.

В основу конструкции устройства ввода положена гидродинамическая структура течения затопленной струи, истекающей из какого-либо отверстия или щели, точнее геометрические параметры ее начального участка (Абрамович Г.Н. Теория турбулентных струй. - М., 1960; Идельчик И.Е. Справочник по гидравлическим сопротивлениям / под ред. М.О.Штейнберга / 3-е изд. перераб. и доп. - М.: Машиностроение, 1992).

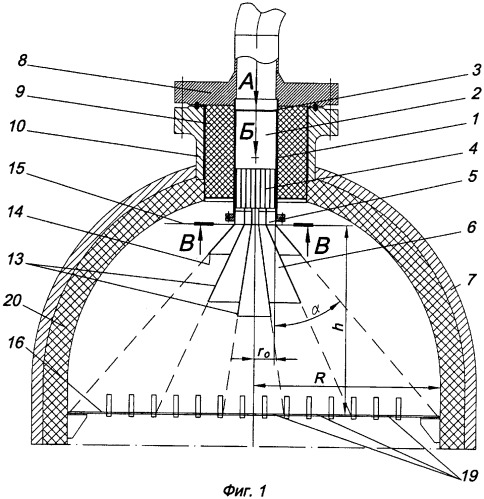

Сущность изобретения поясняется чертежами, где на фиг.1 показан фрагмент реактора, в котором установлено устройство ввода, на фиг.2 - вид А на фиг.1, на фиг.3 - вид Б на фиг.1, на фиг.4 - сечение В - В на фиг.1.

Устройство 1 ввода сырья включает в себя цилиндрическую вставку 2, в состав которой входят расположенные по направлению движения потока сырья: устройство выравнивания поля скоростей, выполненное в виде равномерно перфорированной по всей площади поперечного сечения решетки 3, успокоитель потока - хонейкомб 4, цилиндрический канал 5 и конический распределитель 6 сырья. Устройство 1 ввода установлено в реакторе 7 на подводящем патрубке 8, снабженном теплозащитным кожухом 9, который, в свою очередь, установлен во входном штуцере 10 реактора.

Решетка 3 перфорирована отверстиями 11, которые могут иметь произвольную форму, степень перфорации составляет 48...65%. Следует отметить, что решетка 3 устанавливается на устройствах ввода реакторов, входной штуцер которых расположен вертикально, а подводящий трубопровод перед входом в реактор делает поворот на 90° и более. Прямолинейный участок трубопровода на входе в реактор составляет, как правило, 3...5 диаметров трубопровода. Такая конструкция подводящей магистрали турбулизирует поток и приводит к существенной неравномерности поля скоростей в поперечном сечении трубы на этом участке. В реакторах, имеющих другую схему подвода сырья, решетка 3 может не устанавливаться.

Хонейкомб 4 выполнен в виде взаимно параллельных каналов 12, преимущественно прямоугольного сечения со стороной 30...50 мм. Длина хонейкомба 4 составляет от 0,9 до 1,1 величины внутреннего диаметра цилиндрической вставки 2.

Конический распределитель 6 сырья выполнен в виде нескольких соосно установленных с радиальным зазором одна в другой конических юбок 13. Центральный полуугол α наружной конической юбки 14 связан с габаритами реактора, а именно с внутренним радиусом цилиндрической части реактора R и с высотой h размещения плоскости меньших оснований 15 конических юбок 13 над ближайшей распределительной тарелкой 16 (или верхней поверхностью слоя катализатора) зависимостью (1):

Полуугол раскрытия центрального конуса задается в диапазоне 8...9°. Требование выравнивания поля скоростей на входе потока в распределительную тарелку 16 приводит к необходимости выполнения условий равенства отношений долей площадей на входе в кольцевые зоны 17 конусных юбок и на входе 19 в распределительную тарелку 16:

где S вхi - входные площади кольцевых зон смежных конусов;

S0 - площадь проходного сечения цилиндрического канала 2;

Sвыхi - кольцевая площадь, условно вырезаемая из тарелки 16 продолжением конусов до их пересечения с данной поверхностью, т.е. на входе 19 в тарелку 16;

Sk - внутренняя площадь поперечного сечения реактора 7.

Для обеспечения устойчивости оболочки конусных юбок снабжены ребрами (на чертеже не указаны).

На практике чаще всего реализуются 3-4 конусных юбки.

Меньшие (верхние) основания конических юбок 13 снабжены входными кольцевыми обечайками 18 соответствующих диаметров одинаковой высоты, равной (0,2...0,5) r0. Диаметры больших (нижних) оснований конических юбок 13 выбраны из условия возможности установки устройства 1 ввода в реактор 7 через входной штуцер 10.

Предлагаемая конструкция устройства ввода имеет две ступени выравнивания поля скоростей. Опишем их по направлению движения потока.

Первая ступень. Решетка 3 со степенью перфорации 48...65% дает значение коэффициента гидравлического сопротивления ξ=2,5...5. По имеющимся экспериментальным данным эта решетка обеспечивает достаточное выравнивание осевой составляющей поля скоростей.

Вторая ступень. Пульсации скоростей в радиальном направлении гасятся хонейкомбом 4.

Работа устройства ввода.

При подаче сырья в реактор 7 через патрубок 8 оно попадает в устройство 1, а именно на решетку 3 и через отверстия 11 сырье попадает в каналы 12 хонейкомба 4 и далее по этим каналам поступает в конический распределитель 6. Равномерно разделяясь по кольцевым зонам 17, сырье попадает на распределительную тарелку 16.

Таким образом, заявляемая конструкция устройства ввода и распределения сырья обеспечивает получение равномерного поля скоростей на входе в распределительную тарелку 16 и позволяет ликвидировать воздействие высокотемпературного и высокоскоростного потока сырья на внутренние стенки 20 реактора 7, в том числе находящиеся над распределительной тарелкой 16, что, в целом, повышает стойкость и производительность реактора.

Научно - производственной фирмой «Рифинг» разработана техническая документация устройства ввода и распределения сырья в реактор 7, внутренний радиус цилиндрической части которого R равен 1150 мм, а высота размещения распределительной тарелки 16 h равна 1160 мм от плоскости 15 меньших оснований конических юбок 13. При этом устройство ввода выполнено в виде цилиндрической вставки диаметром 251 мм, имеет хонейкомб 4 длиной 240 мм, выполненный в виде взаимно параллельных каналов 12, квадратного сечения со стороной 30 мм и три конических юбки, диаметры меньших оснований которых, начиная с центральной, соответственно равны 41,3 мм; 131,5 мм и 251 мм. На входе в хонейкомб установлена равномерно перфорированная по всей площади поперечного сечения решетка, площадь перфорации которой равна 317 см2, при степени перфорации - 50,32%, что обеспечивает выравнивание поля скоростей на входе в хонейкомб. Для обеспечения выполнения требования выравнивания поля скоростей на входе потока в распределительную тарелку 16 выполнено условие (2) равенства отношений долей площадей на входе в соответствующие кольцевые зоны 17 конусных юбок и на входе в распределительную тарелку 16. Полуугол раскрытия центрального конуса составляет 8,33°, а полуугол α наружного конуса составляет ˜ 42°.

В настоящее время проводятся работы по реализации данного предложения на одном из нефтеперерабатывающих заводов Российской Федерации.

1. Устройство ввода и распределения сырья в реактор, содержащее установленную во входной штуцер реактора цилиндрическую вставку с коническим распределителем потока сырья в виде юбки, отличающееся тем, что конический распределитель выполнен в виде нескольких, преимущественно 3-х или 4-х, соосно установленных с радиальным зазором одна в другой конических юбок, при этом меньшие основания конических юбок снабжены входными цилиндрическими обечайками соответствующих диаметров одинаковой высоты, центральный полуугол α наружной конической юбки выбирается по следующей зависимости:

где R - внутренний радиус цилиндрической части реактора;

r0 - радиус проходного сечения канала цилиндрической вставки;

h - высота размещения плоскости меньших оснований конических юбок над распределительной тарелкой,

полуугол раскрытия центрального конуса задается в диапазоне 8...9°, а радиусы меньших оснований и углы раскрытия смежных конусов конических юбок определяются из условия равенства отношений их площадей на входе к площади проходного сечения канала цилиндрической вставки и отношений их кольцевых площадей, условно вырезаемых из распределительной тарелки продолжением конусов юбок до их пересечения с плоскостью ее установки к площади поперечного сечения внутренней цилиндрической части реактора.

2. Устройство по п.1, отличающееся тем, что цилиндрическая вставка снабжена успокоителем потока - хонейкомбом, установленным перед коническим распределителем сырья и выполненным в виде продольных взаимно параллельных каналов, преимущественно прямоугольного сечения, со стороной 30...50 мм.

3. Устройство по пп.1 и 2, отличающееся тем, что цилиндрическая вставка дополнительно снабжена установленным на входе в хонейкомб устройством выравнивания поля скоростей, выполненным в виде равномерно перфорированной по всей площади поперечного сечения решетки, степень перфорации которой составляет 48...65%.