Способ получения ферроцианидных сорбентов

Иллюстрации

Показать всеИзобретение относится к получению неорганических сорбентов на носителе. Для получения сорбента углеродный носитель предварительно обрабатывают раствором гидроксида натрия, затем раствором хлористоводородной или азотной кислоты, после каждой обработки промывают дистиллированной водой и сушат. Подготовленный носитель сначала обрабатывают раствором соли переходного металла органической кислоты, после чего прокаливают в инертной атмосфере в интервале температур 190-600°С, далее прокаленный активированный углеродный материал обрабатывают кислым раствором ферроцианида калия, затем отмывают водой. Полученный ферроцианидный сорбент дополнительно подвергают термообработке при температуре 120-150°С. Полученные ферроцианидные сорбенты обладают более высокой концентрацией микрокристаллической фазы, не зависящей от количества ионообменных групп углеродного носителя и от типа носителя, и более высокими сорбционными свойствами. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к получению композиционных неорганических сорбентов, конкретно ферроцианидных сорбентов на основе углеродсодержащего носителя, которые могут быть эффективно использованы для очистки технологических растворов, питьевых и сбросных вод от радионуклидов цезия, а также для анализа природных вод.

В настоящее время имеется потребность в разработке и получении новых сорбционных материалов, обладающих повышенной селективностью к ионам тяжелых щелочных металлов, в частности к катионам цезия. Известные органические катионообменные смолы хотя и являются химически и механически устойчивыми материалами, но проявляют гораздо более низкую селективность в этом отношении, чем неорганические сорбенты на основе труднорастворимых гексацианоферратов переходных металлов (Милютин В.В., Гелис В.М., Пензин Р.А. Сорбционно-селективные характеристики неорганических сорбентов и ионообменных смол по отношению к цезию и стронцию// Радиохимия, 1993, т.35, №3, с.76).

Известны неорганические сорбенты на основе смешанных ферроцианидов переходных металлов, получаемые методом осаждения. В пат. США №3296123 (опубл. 03.01.1967) описано получение сорбента состава K2Со[Fe(CN6)], предназначенного для извлечения радионуклида цезия из водных растворов с рН 1-14. Указанный сорбент получают взаимодействием водного раствора K4[Fe(CN6)] с водным раствором сульфата, нитрата или хлорида кобальта с образованием осадка сорбента.

Получаемые методом осаждения (гелевым методом) сорбенты проявляют достаточно высокую селективность в отношении радионуклидов цезия, однако они отличаются невысокой прочностью, в связи с чем использование таких ионообменников для очистки растворов в динамическом режиме пропусканием через колонку неэффективно, так как сорбционный материал быстро слеживается и теряет работоспособность.

Этого недостатка лишены известные композиционные ферроцианидныс сорбенты на основе органического сферогранулированного носителя (анионит, катионит, пористый уголь, целлюлоза), которые, в отличие от сорбентов, полученных методом осаждения, эффективно используются для очистки растворов от цезия в динамическом режиме.

Вместе с тем, использование ферроцианидных сорбентов на органическом носителе для обезвреживания высокоактивных растворов или при работе в сильных радиационных полях в условиях длительной эксплуатации приводит к деструкции органического носителя, что сокращает срок службы сорбента.

Для работы в указанных условиях на практике более предпочтительно использование композиционных ферроцианидных сорбентов на неорганическом носителе, обладающих более высокой радиационной стойкостью.

В качестве неорганического носителя обычно используют алюмогель (а.с. СССР №801871, опубл. 07.02.1981); цеолиты или алюмосиликаты (а.с. СССР №1115792, опубл. 30.09.1984); силикагель (а.с. ЧССР №179541, кл. B01J 13/00, 1979). Такие сорбенты предназначены для селективного выделения радиоактивного цезия из технологических и сбросных растворов атомной промышленности, однако перечисленные сорбенты являются гранулированными, в связи с чем они имеют некоторое ограничение по кинетическим характеристикам.

Важной задачей при получении ферроцианидных сорбентов является закрепление ферроцианидов металлов на поверхности или в порах носителя, а также формирование в носителе (органическом или неорганическом) высокой концентрации кристаллической фазы, для чего обработку носителя обычно проводят насыщенными растворами реагентов, как правило, неоднократно, что усложняет синтез и увеличивает объемы образующихся при этом сбросных вод.

Известен способ получения композиционных ферроцианидных целлюлозно-неорганических сорбентов, включающий обработку пористого целлюлозного носителя сначала 25-35%-ным раствором ферроцианида (гексацианоферрата) щелочного металла, а затем 7-15%-ным раствором соли металла, образующего труднорастворимые гексацианоферраты, причем после каждой обработки носитель обезвоживают с одновременным уплотнением при избыточном давлении 1-3 атм до влажности 10-30 мас.%, а готовый сорбент сушат при температуре 70-80°С до влажности 4-8% (а.с. СССР №1835689, опубл. 20.09.2000). Согласно приведенным в описании способа по а.с. №1835689 экспериментальным данным степень извлечения цезия получаемыми сорбентами не превышает 93%.

Недостатком способа является определенная сложность, вызванная необходимостью обезвоживания носителя после каждой обработки в условиях избыточного давления.

Известен способ получения композиционного ферроцианидного сорбента на основе пористого носителя, в качестве которого берут гранулированную древесную целлюлозу, волокнистую хлопковую целлюлозу или активированный уголь БАУ (пат. РФ №2021009, опубл. 15.10.1994). Согласно данному способу обработку пористого носителя осуществляют водной суспензией, содержащей гексацианоферрат щелочного металла и соль переходного металла, а в качестве соли переходного металла берут смесь солей одного и того же переходного металла с разной степенью окисления, при соотношении количества металла в высшей степени окисления к количеству металла в низшей степени окисления в пределах от 1,0 до 0,01. Переходный металл выбран из группы, включающей железо, никель, медь, кобальт, хром, титан.

Полученные сорбенты характеризуются высокой сорбционной способностью к ионам цезия, стронция и таллия, устойчивостью в водных системах и хорошей кинетикой ионного обмена. При этом суспензия для обработки целлюлозного носителя представляет собой неравновесную систему, состоящую из смеси гексацианоферратов переходного металла различных химических составов, обладает высокой активностью и интенсивно реагирует с поверхностью носителя.

Другим недостатком известного способа является сложность в приготовлении и контроле состава растворов солей переходного металла в различных степенях окисления, поскольку эти растворы, обладая высокой активностью, очень быстро меняют свой состав, а также способны реагировать со стенками оборудования, что может приводить к изменению свойств получаемых сорбентов.

Следует отметить также, что получаемые на основе природной целлюлозы сорбенты изначально содержат в себе радионуклиды цезия до 36,3 мБк/г, что затрудняет их применение в радиохимическом анализе природных вод на изотопы Cs137.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является способ получения содержащих гексацианоферраты металлов сорбентов на основе целлюлозных (углеродсодержащих) носителей (пат. РФ №2111050, опубл. 20.05.1998).

Для получения сорбента волокнистый или гранулированный целлюлозный носитель предварительно обрабатывают разбавленными растворами гидроксида натрия (0,5-2%), хлористоводородной кислоты (2-3%) и хлорида аммония (1-3%), после чего промывают дистиллированной водой и сушат.

При обработке целлюлозного носителя растворами гидроксида натрия и хлористоводородной кислоты из структуры носителя удаляются щелоче- и кислоторастворимые компоненты и происходит увеличение размера пор носителя. Последующая промывка целлюлозного носителя раствором хлорида аммония обеспечивает эффективное вытеснение из целлюлозы ионов цезия ионами аммония благодаря близости размеров этих ионов.

Затем подготовленный целлюлозный носитель, не содержащий радионуклидов цезия, обрабатывают сначала 10-20%-ным раствором гексацианоферрата щелочного металла, затем 3-5%-ным раствором соли переходного металла, образующего труднорастворимые гексацианоферраты. В качестве соли переходного металла берут хлорид или сульфат железа, сульфат меди или хрома или нитрат никеля.

Полученный ферроцианидный сорбент обладает повышенной стойкостью и сорбционной активностью.

Недостатком сорбентов, получаемых по способу-прототипу, является невысокая эффективность при использовании их в высокосолевых системах (растворах с высокой ионной силой), которые образуются в процессах очистки жидких радиоактивных отходов (ЖРО). Кроме того, в известных ферроцианидных сорбентах, в том числе и в получаемых по способу-прототипу, устойчивость закрепления на поверхности носителя нерастворимых ферроцианидов переходных металлов определяется наличием связи неорганического микрокристалла с поверхностью носителя, что обеспечивается наличием у носителя ионообменных групп (карбоксильных, карбонильных, фенольных и др.), а концентрация формирующейся микрокристаллической фазы, в свою очередь, определяется количеством ионообменных групп.

Задачей изобретения является обеспечение возможности получения ферроцианидных сорбентов с более высокой концентрацией микрокристаллической фазы, не зависящей от количества ионообменных групп носителя и, соответственно с более высокими сорбционными свойствами, а также расширение сферы применения предлагаемых ферроцианидных сорбентов.

Поставленная задача решается предлагаемым способом получения ферроцианидных сорбентов на основе углеродсодержащего носителя, включающим предварительную подготовку носителя, обработку подготовленного углеродсодержащего носителя раствором гексацианоферрата щелочного металла и раствором соли переходного металла, образующего труднорастворимые гексацианоферраты, в котором, в отличие от известного способа, в качестве углеродсодержащего носителя используют активированный углеродный материал, а в качестве соли переходного металла используют никелевую или железную соль органической кислоты, при этом подготовленный активированный углеродный материал сначала обрабатывают раствором никелевой или железной соли органической кислоты, после чего прокаливают в инертной атмосфере в интервале температур 190-600°С, прокаленный активированный углеродный материал обрабатывают кислым раствором гексацианоферрата калия, затем отмывают водой.

Полученный ферроцианидный сорбент дополнительно подвергают термообработке при температуре 120-150°С.

В качестве активированного углеродного материала используют активированный нетканый материал (АНМ), активированные материалы из хлопчатобумажных волокон, из ацетилцеллюлозных волокон, из полиакрилнитрильных волокон (ПАН), активированные угли.

Предварительная подготовка активированного углеродного материала включает обработку его раствором гидроксида натрия, затем раствором хлористоводородной или азотной кислоты с промывкой водой после каждой обработки до нейтрального значения рН.

В качестве соли переходного металла органической кислоты используют водные растворы солей никеля или железа лимонной или янтарной кислоты или солей никеля или железа жирных кислот в растворе скипидара.

Перечисленные активированные углеродные материалы обладают высокоразвитой и легкодоступной для сорбируемых ионов поверхностью. Площадь поверхности составляет более 400 м2/г вещества. Так, площадь поверхности активированного нетканого материала (АНМ) составляет 1200 м2/г; Актилена-Б (на основе хлопчатобумажного волокна) - 600-800 м2/г; полиакрилнитрильных волокон (ПАН) - 600 м2/г; активированного углеродного материала из хлопчатобумажных волокон (образцы получены авторами заявляемого изобретения) - 1500 м2/г.

Нанесение на такую поверхность неорганических веществ (в частности, ферроцианидов железа или никеля, селективных к ионам цезия) позволяет получать сорбенты, которые обладают высокими кинетическими характеристиками. Кинетические характеристики таких материалов многократно превосходят гранулированные сорбенты за счет отсутствия диффузии ионов (радионуклидов цезия) внутрь зерна сорбента.

Способ осуществляют следующим образом.

Предварительная подготовка активированного углеродного материала включает обработку его раствором гидроксида натрия, затем раствором хлористоводородной или азотной кислоты с промывкой его после каждой обработки дистиллированной водой до нейтрального значения рН.

Для обработки используют 0,5-10%-ный раствор гидроксида натрия и 2-10%-ный раствор хлористоводородной или азотной кислоты.

При обработке носителя - активированного углеродного материала растворами гидроксида натрия и хлористоводородной или азотной кислоты в указанных концентрациях происходит удаление из его структуры щелоче- и кислоторастворимых примесей.

Использование растворов гидроксида натрия с концентрацией менее 0,5% не позволяет с достаточной эффективностью удалить щелочерастворимые примеси (компоненты), а с концентрацией более 10% - затрудняет отмывку носителя от избытка щелочи и приводит к снижению эффекта последующей кислотной обработки активированного углеродного материала и к перерасходу реактива.

Использование растворов с содержанием названных кислот менее 2% не эффективно для удаления всех кислоторастворимых примесей активированного углеродного материала, а использование кислот с концентрацией более 10% приводит к перерасходу реактивов, что нецелесообразно.

После предварительной подготовки активированного углеродного материала его пропитывают раствором соли никеля или железа органической кислоты, в частности, водным раствором лимоннокислой или янтарнокислой соли никеля или железа, или раствором солей никеля или железа жирных кислот в скипидаре.

Оптимальное содержание солей никеля или железа органических кислот в растворе для пропитки активированного углеродного материала зависит от его площади поверхности, характера пор, структуры волокна и для каждого вида активированного углеродного материала определяется индивидуально.

Затем обработанный раствором солей никеля или железа органической кислоты активированный углеродный материал сушат на воздухе и прокаливают в инертной атмосфере, например, в атмосфере аргона, в интервале температур 190-600°С.

Нижний и верхний пределы интервала температур прокаливания определяются температурой деструкции солей никеля и железа органических кислот. Для лимоннокислых и янтарнокислых солей никеля или железа температура деструкции 190°С, для солей никеля или железа жирных кислот около 600°С. При температуре менее 190°С используемые соли органических кислот не разрушаются, а при температуре более 600°С нарушается механическая прочность самого активированного углеродсодержащего носителя.

Термодеструкция солей никеля или железа органических кислот в процессе прокаливания обеспечивает получение активированного углеродного материала, содержащего большое количество металлооксидных и/или металлических частиц (микрокристаллов), прочно связанных с углеродной матрицей.

Прокаленный активированный углеродный материал далее обрабатывают кислым раствором гексацианоферрата калия, при этом происходит образование смешанной труднорастворимой мелкокристаллической соли KnNim[Fe(CN)6]k в случае использования в качестве раствора пропитки соли никеля органической кислоты или KnFem[Fe(CN)6]k в случае использования в качестве раствора пропитки соли железа органической кислоты, после чего полученный ферроцианидный сорбент отмывают водой до потери цветности.

В оптимальном варианте осуществления способа полученный сорбент дополнительно подвергают термообработке при температуре 120-150°С, что позволяет более эффективно зафиксировать структуру ферроцианидного кристалла на поверхности носителя.

Полученный в результате осуществления заявляемого способа сорбент относится к композиционным ферроцианидным сорбентам.

Опытным путем установлено, что температуры деструкции солей никеля и железа органических кислот лежат в заявляемом интервале прокалки. При температуре ниже 190°С концентрация микрокристаллической неорганической фазы в ферроцианидном сорбенте недостаточна, чтобы получить оптимальные сорбционные свойства. При превышении температуры более 600°С углеродный носитель подвергается усиленной деструкции.

Известно, что прочность закрепления нерастворимых ферроцианидов на поверхности носителя является следствием возникновения связи неорганического микрокристалла с поверхностью носителя. В свою очередь, связь с поверхностью обеспечивается наличием у носителя ионообменных групп (карбоксильных, карбонильных, фенольных и др.).

Экспериментально установлено, что при импрегнировании активированного углеродного материала металлоорганическими соединениями в соответствии с предлагаемым изобретением можно ввести 50% и более металла в сорбент в отличие от ионообменного синтеза, при котором количество металла, связанного с ионогенными группами углеродного волокна, составляет 1-3%.

Так, предлагаемым способом получены образцы сорбентов на основе АНМ (согласно примеру №2) с содержанием металла 20-25% и на основе активированного кокосового угля (согласно примеру №8) около 10%.

Из этого следует, что предлагаемым способом, предусматривающим иную, чем в прототипе, последовательность обработки подготовленного углеродсодержащего носителя раствором гексацианоферрата щелочного металла и раствором соли переходного металла органической кислоты, можно достичь устойчивой фиксации ферроцианидов на поверхности любого исходного углеродного материала с более высокой концентрацией в сорбенте микрокристаллической фазы.

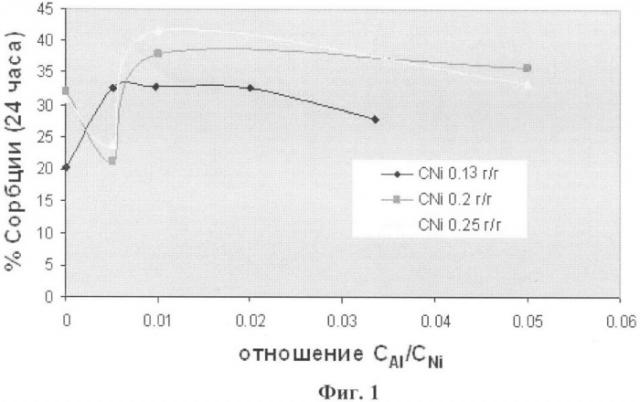

В частном случае осуществления изобретения для получения мелкодисперсной фазы металлического никеля в сорбенте прокаливанием пропитанного раствором соли никеля активированного углеродного материала при температуре 450°С и выше в раствор пропитки добавляют соли алюминия, например, нитрата алюминия, при этом отношение вводимого алюминия к никелю (в пересчете на металл) составляет 0,01-0,05.

Добавка солей алюминия позволяет получать более мелкие кристаллы металла на поверхности носителя, что обеспечивает улучшение как кинетических характеристик при сорбции радионуклидов цезия, так и более эффективную фиксацию микрокристаллов ферроцианида на поверхности носителя, что, в свою очередь, влияет на сорбционную способность ферроцианидного сорбента по отношению к цезию. Оптимальное количество вводимого алюминия установлено экспериментально.

На Фиг.1 отображена зависимость сорбции Cs137 из растворов боратов натрия (рН 12, общее солесодержание 160 г/л) от соотношения Al/Ni в растворах пропитки при синтезе ферроцианидных сорбентов на основе АНМ.

Из графиков следует, что ферроцианидные сорбенты, полученные при соотношении Al к Ni, равном 0,01-0,05, характеризуются лучшими кинетическими характеристиками извлечения цезия по сравнению с сорбентами, полученными при использовании растворов пропитки без добавок Al(NO)3.

При пропитке активированного углеродного материала раствором соли железа органической кислоты соли алюминия в раствор пропитки не добавляют, так как термодеструкцию солей железа органических кислот проводят только до оксидов железа, поскольку при заявляемых температурах восстановления железа до металлического не происходит, а при температуре выше 600°С начинает разрушаться углеродный носитель.

Предлагаемый способ позволяет получать сорбенты с более широким спектром использования, чем известные ферроцианидные сорбенты. Так, предлагаемые сорбенты могут быть эффективно использованы для очистки высокосолевых кубовых остатков жидких радиоактивных отходов (ЖРО) от радионуклидов цезия и для контроля природных вод на содержание радионуклидов цезия, в то время как ферроцианидные сорбенты на основе целлюлозы (по способу-прототипу) используются в радиохимическом анализе воды, сточных вод, а также других водных растворов на изотопы Cs137 и Cs134 (сведений о применении сорбентов, полученных по способу-прототипу, для очистки высокосолевых ЖРО не обнаружено).

Известный ферроцианидный сорбент Термоксид эффективно используется для очистки ЖРО, но не используется для контроля воды, так как имеет низкие кинетические характеристики, поскольку гранулированный сорбент не может обеспечивать высокие скорости прокачки без ухудшения степени извлечения радионуклидов Cs137 и Cs134.

Таким образом, техническим результатом предлагаемого изобретения является получение композиционных ферроцианидных сорбентов с более высокой концентрацией микрокристаллической фазы, не зависящей от количества ионно-обменных групп углеродного носителя и соответственно независимо от типа носителя, обладающих высокой скоростью сорбции, высокой сорбционной емкостью, высоким коэффициентом распределения, а также расширение сферы применения предлагаемых ферроцианидных сорбентов.

Полученные сорбенты были исследованы следующими физико-химическими методами анализа.

Рентгенофазовый анализ полученных образцов сорбентов проводили на дифрактометре D8 ADVANCE по методу Брег-Брентано в CuKa - излучении. Рентгенофазовый анализ показывает наличие на углеродном носителе кроме смешанных ферроцианидов K и Ni фазы металлического никеля или оксида никеля (в случае использования в качестве раствора пропитки солей никеля органической кислоты) и смешанных ферроцианидов K и Fe и оксида Fe (в случае использования в качестве раствора пропитки солей железа органической кислоты).

Рентгеноэлектронный метод показывает характер связи углеродсодержащего носителя с металлом и с ферроцианидом металла. Спектры были получены на сверхвысоковакуумной установке для исследования поверхности SPECS (производства компании SPECS, Германия) с энергоанализатором POIBOS 150 и источником рентгеновского излучения MgKa(hv=1253,6 эВ).

С помощью атомно-силового метода (прибор Solver Pro производства ЗАО NT-MDT, г. Зелиноград) оценивали размер кристаллитов.

Возможность осуществления изобретения с достижением указанного технического результата подтверждается следующими примерами.

Пример 1. Берут 3 г активированного нетканого материала (АНМ, НПО "Неорганика", ТУ 1916-104-04838763), добавляют 30 мл 5% раствора гидроксида натрия, перемешивают, сливают раствор и промывают АНМ дистиллированной водой до нейтрального значения рН, затем заливают 30 мл 5% раствора хлористо-водородной кислоты и перемешивают 20 мин, после чего сливают раствор и промывают АНМ дистиллированной водой до нейтрального значения рН.

К подготовленному таким образом АНМ добавляют 20 мл водного раствора лимоннокислого никеля с исходной концентрацией никеля 20,8 мг/мл, затем сушат на воздухе, после чего сухой материал прокаливают в атмосфере аргона при 200°С. Затем к полученному модифицированному материалу добавляют 105 мл кислого (0,1N по HCl) 0,5М раствора ферроцианида калия K4[Fe(CN)6] и выдерживают сутки при комнатной температуре и периодическом взбалтывании, после чего отмывают дистиллированной водой до потери цветности раствора и дополнительно подвергают термообработке при 120-150°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni оксидов никеля.

Пример №2. Процесс осуществляют аналогично примеру №1, с тем отличием, что прокаливание в атмосфере аргона (термодеструкцию) ведут при 450°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №3. Процесс осуществляют аналогично примеру №1, с тем отличием, что в качестве активированного углеродного материала берут активированное углеродное волокно (активированное углеродное волокно получено авторами из хлопчатобумажных волокон), а прокаливание в атмосфере аргона ведут при 450°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №4. Процесс осуществляют аналогично примеру №1, с тем отличием, что в качестве активированного углеродного материала берут выпускаемое промышленностью активированное хлопчатобумажное волокно Актилен-Б (ТУ 606160-87, производство "Химволокно", г.Санкт-Петербург), а прокаливание в атмосфере аргона ведут при 450°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №5. Берут 1 г АНМ и проводят предварительную подготовку аналогично примеру №1, затем добавляют 8 мл водного раствора лимоннокислого никеля с исходной концентрацией никеля 16,51 мг/мл, в котором растворено 0,1397 г Al(NO3)3·9Н20 (отношение Al/Ni равно 0,05), затем модифицированный АНМ сушат на воздухе, после чего высушенный материал прокаливают в атмосфере аргона при 450°С, далее добавляют к нему 35 мл кислого (0,1N по HNO3) 0,5М раствора ферроцианида калия K4[Fe(CN)6] и выдерживают сутки при комнатной температуре и периодическом взбалтывании. Затем отмывают водой до потери цветности раствора и дополнительно подвергают термообработке при 120-150°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №6. Процесс осуществляют аналогично примеру №5, с тем отличием, что к предварительно подготовленному АНМ добавляют 12 мл водного раствора лимоннокислого никеля, в котором растворено 0,028 г Al(NO3)3·9Н20. В данном примере отношение Al/Ni равно 0,01.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №7. Процесс осуществляют аналогично примеру №5, с тем отличием, что к предварительно подготовленному АНМ добавляют 15 мл водного раствора лимоннокислого никеля, в котором растворено 0,104 г Al(NO3)3·9H2O. В данном примере отношение Al/Ni равно 0,03.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №8. Процесс осуществляют аналогично примеру №5, с тем отличием, что в качестве активированного углеродного материала берут 1 г предварительно подготовленного активированного кокосового угля (марки BLC LO12×40, фракция 1-3 мм), который насыпают в чашку Петри и добавляют 10 мл водного раствора лимоннокислого никеля с исходной концентрацией никелл 20,8 мг/мл, в котором растворено 27,8 мг Al(NO3)3·9Н20 (или 2 мг в пересчете на алюминий), а прокаливание в атмосфере аргона ведут при 550°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №9. Процесс осуществляют аналогично примеру №1, с тем отличием, что в качестве активированного углеродного материала берут полиакрилнитрильные волокна (ПАН), которые пропитывают 60 мл водного раствора лимоннокислого никеля, а прокаливание в атмосфере аргона ведут при 450°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №10. Процесс осуществляют аналогично примеру №1, с тем отличием, что берут 1 г АНМ и после предварительной подготовки пропитывают его 15 мл раствора никелевой соли смеси жирных кислот в скипидаре (карбоксилаты никеля); концентрация Ni в скипидаре 8,25 мг/мл (т.е. в 15 мл содержится 0,1237 г никеля), а прокаливание в атмосфере аргона ведут при 450°С, затем к полученному модифицированному АНМ добавляют 35 мл 10%-го кислого (0,1N no HCl) 0,5М раствора гексацианоферрата калия K4[Fe(CN)6].

Рентгенофазовым анализом установлено, что в данных условиях (температура прокаливания 450°С) не до конца разрушается карбоксилат никеля, то есть этой температуры недостаточно для разложения карбоксилатов. Поскольку часть никеля остается в виде карбоксилата, не зафиксированного на углеродной поверхности, при обработке в последующем ферроцианидом калия образовавшаяся труднорастворимая соль ферроцианида никеля вымывается, ухудшая сорбционные свойства сорбента.

Пример №11. Процесс осуществляют аналогично примеру №10, с тем отличием, что прокаливание ведут при 600°С.

Рентгенофазовым анализом установлено полное разрушение карбоксилатов и наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №12. Процесс осуществляют аналогично примеру №1, с тем отличием, что предварительно подготовленный АНМ пропитывают водным раствором янтарнокислого никеля в количестве 60 мл с исходной концентрацией никеля 2,1 мг/мл, а прокаливание в атмосфере аргона ведут при 450°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Ni фазы металлического никеля.

Пример №13. Процесс осуществляют аналогично примеру №1, с тем отличием, что предварительно подготовленный АНМ пропитывают водным раствором лимоннокислого железа в количестве 90 мл с исходной концентрацией железа 1,72 мг/мл, а прокаливание в атмосфере аргона ведут при 450°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Fe оксидов железа.

Пример №14. Процесс осуществляют аналогично примеру №1, с тем отличием, что в качестве активированного углеродного материала берут предварительно подготовленное активированное хлопчатобумажное волокно (образцы получены авторами предлагаемого изобретения) и пропитывают его водным раствором лимоннокислого железа в количестве 90 мл с исходной концентрацией железа 1,72 мг/мл.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Fe оксидов железа.

Пример №15. Процесс осуществляют аналогично примеру №1, с тем отличием, что в качестве активированного углеродного материала берут предварительно подготовленные полиакрилнитрильные волокна (ПАН), которые пропитывают 90 мл водного раствора лимоннокислого железа с исходной концентрацией железа 1,72 мг/мл, а прокаливание в атмосфере аргона ведут при 450°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Fe оксидов железа.

Пример №16. Процесс осуществляют аналогично примеру №10, с тем отличием, что предварительно подготовленный АНМ пропитывают 20 мл соли железа смеси жирных кислот в скипидаре (карбоксилаты железа) с исходной концентрацией по железу 6%, а прокаливание (термодеструкцию) ведут при 600°С.

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Fe оксидов железа.

Пример №17. Процесс осуществляют аналогично примеру №1, с тем отличием, что берут 1 г АНМ и после предварительной подготовки пропитывают его водным раствором янтарнокислого железа в количестве 20 мл с исходной концентрацией по железу 2,5%, термодеструкцию ведут при 450°С, к полученному модифицированному АНМ добавляют 35 мл 10%-го кислого (0,1N по HCl) 0,5М раствора гексацианоферрата калия К4[Fe(CN)6].

Рентгенофазовым анализом установлено наличие в ферроцианидном сорбенте кроме фазы смешанных солей ферроцианида K и Fe оксидов железа.

Сорбционные свойства синтезированных ферроцианидных сорбентов исследовали в процессах сорбции радионуклидов цезия. Для сравнения были изучены следующие промышленные отечественные и зарубежные образцы ферроцианидных сорбентов:

FN - ферроцианидный сорбент, синтезированный авторами (по примеру №4) на основе выпускаемого промышленностью активированного хлопчатобумажного волокна Актилен-Б;

FN-50 - сорбент FN (по примеру №4), используемый для сорбции Cs137 из растворов NaCl концентрации 50 г/л;

Никелевый ферроцианидный сорбент - ферроцианидный сорбент, синтезированный авторами (согласно примеру №2) на основе АНМ;

НЖА - выпускаемый промышленностью модифицированный ферроцианидом никеля алюмосиликатный сорбент;

НЖА-2 - сорбент НЖА, используемый для сорбции Cs137 из растворов NaCl концентрации 2 г/л;

НЖА-50 - сорбент НЖА, используемый для сорбции Cs137 из растворов NaCl концентрации 50 г/л;

НЖС - выпускаемый промышленностью модифицированный ферроцианидом никеля сорбент на основе силикагеля;

D-230 - ферроцианидный сорбент на основе гидроксидов железа (США);

D-230-2 - сорбент D-230, используемый для сорбции Cs137 из растворов NaCl концентрации 2 г/л;

D-230-50 - сорбент, используемый для сорбции Cs137 из растворов NaCl концентрации 50 г/л;

Термоксид-35 - выпускаемый промышленностью модифицированный ферроцианидом никеля сферогранулированный сорбент на основе гидроксида циркония.

Некоторые результаты кинетики сорбции и коэффициентов распределения Cs137 приведены на фиг.2-5.

Степень извлечения цезия определяли по следующей методике: 10 мг полученного ферроцианидного сорбента помещали в 50 мл раствора, содержащего Cs137˜3·104 Бк/л. Для боратных растворов общее солесодержание составляет 160 г/л (фиг.1, 4, 5); для растворов хлорида натрия его концентрация менялась и составляла: 2,0; 50 г/л (фиг.2) и 0,5; 2; 40; 80 г/л (фиг.3). Степень очистки определяли по разнице концентрации Cs137 в растворе до и после сорбции.

Время установления равновесия определяли из кинетических кривых (фиг.2, 4, 5) и для равновесного состояния рассчитывали коэффициенты распределения (фиг.3).

На Фиг.2 отображена кинетика процессов сорбции Cs137 из 50 мл растворов NaCl с использованием 100 мг полученного по заявляемому способу ферроцианидного сорбента (FN-50) на основе Актилена-Б в сравнении с известными.

Из графиков видно, что в течение 1 часа степень извлечения Cs137 ферроцианидным сорбентом FN-50 достигает 95-98%, в то время как степень извлечения Cs137 с помощью известных сорбентов НЖА и D-230 не превышает 15%.

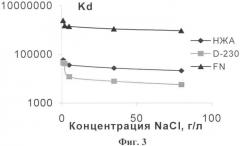

На фиг.3 отображены кривые, характеризующие эффективность сорбции Cs137 с использованием полученного по заявляемому способу ферроцианидного сорбента (FN) в зависимости от солености раствора NaCl.

Из графиков на фиг.3 следует, что коэффициент распределения для ферроцианидного сорбента (FN), полученного авторами на основе Актилена-Б, выше на два порядка по сравнению с НЖА и D-230 (хотя все сорбенты являются высокоселективными (Kd=104-105).

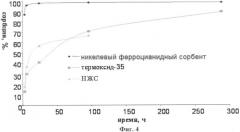

На Фиг.4 представлена кинетика сорбции Cs137 при очистке боратных растворов с помощью ферроцианидного сорбента на основе АНМ (полученного согласно примеру №1) в сравнении с сорбентами, выпускаемыми промышленностью - Термоксидом-35 и НЖС (рН 12, общее солесодержание боратного раствора 160 г/л).

Из графиков следует, что при использовании предлагаемого никелевого ферроцианидного сорбента на основе АНМ равновесие устанавливается за более короткий период времени по сравнению с гранулированными ферроцианидными сорбентами НЖС (на основе силикагеля) и Термоксида-35 (на основе гидроксида циркония). При соотношении массы сорбента к массе раствора 2:5000 предлагаемый сорбент извлекает до 90% Cs137 за 3 часа, т.е. равновесие устанавливается за более короткий период времени по сравнению с гранулированными сорбентами. Это говорит о том, что при одних и тех же скоростях прокачки ферроцианидные сорбенты на основе углеродных активированных материалов имеют более высокие степени очистки от радионуклидов цезия.

На Фиг.5 представлена кинетика сорбции Cs137 с использованием ферроцианидного сорбента (20 мг), полученного (согласно примеру №8) на основе активированного угля (кокосового) из 50 мл боратного раствора (общее солесодержание 160 г/л), содержащего Со - 10 мг/мл, трилона Б - 0,01н, щавелевой кислоты - 0,01 н.

Поскольку активированный уголь является гранулированным, кинетические характеристики сорбента уступают сорбентам, полученным на основе активированных углеродных волокон и нетканого активированного углеродного материала АНМ. Тем не менее, полученный сорбент также может быть использован для очистки высокосолевых ЖРО от радионуклидов цезия.

1. Способ получения ферроцианидных сорбентов на основе углеродсодержащего носителя, включающий предварительную подготовку носителя, обработку подготовленного углеродсодержащего носителя раствором гексацианоферрата щелочного металла и раствором соли переходного металла, образующего труднорастворимые гексацианоферраты, отличающийся тем, чт