Непрерывный стан продольной прокатки

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и касается конструкции станов продольной непрерывной прокатки сорта круглого сечения и труб. Стан содержит установленные в ряд и развернутые друг относительно друга на 180° трехвалковые рабочие клети с индивидуальным приводом рабочих валков и устройства для замены кассет. Клеть снабжена двумя закрепленными между собой пластинами с размещенными между ними кассетой с рабочими валками, силовыми гидроцилиндрами валков, два из которых расположены неподвижно, а один - подвижно от механизма его отвода, и гидроцилиндрами уравновешивания валков. Кассета выполнена составной из соединенных между собой корпуса и крышки шестигранной формы с вырезами под валки, при этом корпус содержит направляющие для установки в них траверс с узлами подушек и валками. Механизм отвода подвижного силового гидроцилиндра выполнен в виде поворотного от привода рычага, шарнирно размещенного между пластинами рабочей клети, и откидывающегося упора, смонтированного на оси и контактирующего с поворотным рычагом. Гидроцилиндры уравновешивания валков снабжены проходящей сквозь плунжер тягой, одной стороной соединенной с плунжером гидроцилиндра уравновешивания, а другой - размещенной в пазу траверсы с возможностью поворота и стопорения. Изобретение позволяет снизить затраты на дорогостоящий инструмент (валки, оправки), повысить жесткость и надежность работы клетей, а также уменьшить габариты стана по длине и, соответственно, сократить производственные площади. 12 ил.

Реферат

Изобретение относится к области трубопрокатного производства и касается конструкции станов продольной прокатки сорта круглого сечения, проволоки и наиболее эффективно может быть использовано в непрерывных станах для производства бесшовных труб.

В последнее время в мировой практике для производства сорта круглого сечения, проволоки и труб все чаще используют непрерывные станы с трехвалковыми рабочими клетями. При продольной прокатке в трехвалковых клетях процесс деформации более однороден по сравнению с прокаткой в двухвалковых клетях благодаря более равномерному распределению скоростей течения металла и усилия прокатки по окружности калибра, что позволяет повысить точность получаемых труб и других изделий. Площадь контактной поверхности металла с тремя валками меньше, чем с двумя, в результате чего снижается давление металла на валки и, следовательно, увеличивается долговечность валков.

Однако известные конструкции непрерывных станов продольной прокатки с трехвалковыми рабочими клетями и регулируемым межвалковым расстоянием, что необходимо в результате износа калибров валков, неоднородности структуры, неравномерности нагрева и размеров диаметра заготовки (гильзы) по длине, с помощью воспринимающих усилие прокатки силовых гидроцилиндров имеют ряд недостатков. Один из них обусловлен схемой перемещения валков в рабочей клети стана по криволинейной траектории при регулировке межвалкового расстояния, что вызывает неравномерный износ валков относительно оси прокатки, а также - увеличение габаритов стана по длине из-за увеличения ширины кассет.

Другим недостатком конструкции непрерывных станов является недостаточная жесткость и надежность работы их клетей, что вызвано особенностями боковой схемы загрузки-выгрузки кассет с валками. Изобретение направлено на устранение этих недостатков.

Известен непрерывный стан продольной прокатки, см. европейский патент № ЕР 1064107, кл. В21В 17/04, заявл. 02.03.99 г., опубл. 03.01.01 г., содержащий установленные в ряд и развернутые друг относительно друга на 180° трехвалковые рабочие клети с индивидуальным приводом рабочих валков и устройства для замены кассет. Каждая рабочая клеть включает кольцеобразную станину с размещенными в ней кассетой с рабочими валками и силовыми гидроцилиндрами валков для регулировки межвалкового расстояния. Кассета каждой рабочей клети представляет собой неразъемный корпус с двумя вертикальными стенками треугольной криволинейной формы, между которыми через 120° размещены рабочие валки с траверсами и узлами подушек, закрепленные на свободных концах рычагов, оси качания которых находятся на вершинах треугольных стенок корпуса кассеты. В процессе прокатки во время регулировки межвалкового расстояния с помощью силовых гидроцилиндров траверсы с рабочими валками и узлами подушек совершают поворот на рычагах между стенками корпуса кассеты по окружностям в плоскости, перпендикулярной оси прокатки, при этом центры окружностей находятся на осях качания этих рычагов. Замену кассет с валками в данной конструкции непрерывного стана осуществляют выдвижением кассет вдоль оси прокатки.

Основным недостатком конструкции непрерывного стана продольной прокатки является то, что во время работы стана в рабочих клетях при регулировке межвалкового расстояния с помощью силовых гидроцилиндров происходит неравномерный износ валков из-за смещения валков относительно оси прокатки в сторону в результате того, что движение расположенных на рычагах траверс с рабочими валками и узлами подушек происходит по окружностям, центры которых находятся на осях качания этих рычагов. Это приводит к смещению износа калибров валков относительно оси прокатки, и, как следствие, уменьшается количество переточек валков, снижается их ремонтоспособность, увеличивается парк сменного инструмента (валков) и, соответственно, затраты на него.

Другим недостатком данной конструкции является то, что для возможности поворота рычагов с траверсами, рабочими валками и узлами подушек в корпусе кассеты каждой рабочей клети расстояние между вертикальными стенками выполняют намного больше диаметра валков. В результате увеличивается ширина кассеты, ширина рабочей клети и, следовательно, становится больше длина всего стана в целом. Большая длина стана приводит к увеличению производственных площадей, а также к увеличению воздействия усилий на оправку, что ускоряет ее износ и, следовательно, повышаются затраты на дорогостоящий инструмент (оправки).

Еще один недостаток конструкции этого непрерывного стана обусловлен торцевой заменой кассет с валками вдоль оси стана, что увеличивает производственные площади, затрудняет обслуживание стана, поскольку исключается возможность извлекать кассеты по отдельности, а кольцеобразная форма станины делает трудным доступ к расположенному внутри нее оборудованию.

Из известных непрерывных станов продольной прокатки наиболее близким по технической сущности является непрерывный стан продольной прокатки, описанный в международной заявке № WO 97/19767, кл. В21В 17/04, заявл. 10.10.96 г., опубл. 05.06.97 г. Этот непрерывный стан продольной прокатки содержит установленные в ряд и развернутые друг относительно друга на 180° трехвалковые рабочие клети с индивидуальным приводом рабочих валков и устройства для замены кассет. Каждая рабочая клеть выполнена из двух закрепленных между собой пластин с размещенными между ними кассетой с рабочими валками, силовыми гидроцилиндрами валков для регулировки межвалкового расстояния, два из которых расположены неподвижно, а один - подвижно от механизма его отвода для пропуска кассеты при замене, гидроцилиндрами уравновешивания валков. Кассета каждой рабочей клети представляет собой неразъемный корпус с двумя вертикальными стенками треугольной формы, между которыми через 120° размещены рабочие валки с траверсами и узлами подушек. На стенках корпуса кассеты установлены оси качания рычагов, на свободных концах которых закреплены траверсы с рабочими валками и узлами подушек. В процессе прокатки во время регулировки межвалкового расстояния с помощью силовых гидроцилиндров траверсы с рабочими валками и узлами подушек совершают поворот на рычагах между стенками корпуса кассеты по окружностям в плоскости, перпендикулярной оси прокатки, при этом центры окружностей находятся на осях качания рычагов. Механизм отвода подвижного силового гидроцилиндра каждой рабочей клети состоит из гидроцилиндра поворота со штоком, прикрепленным к корпусу силового гидроцилиндра, и оси качания силового гидроцилиндра, расположенной между пластинами рабочей клети.

Основным недостатком этой конструкции непрерывного стана продольной прокатки также, как и предыдущей, является то, что во время работы стана в рабочих клетях при регулировке межвалкового расстояния с помощью силовых гидроцилиндров происходит неравномерный износ валков из-за смещения валков относительно оси прокатки в сторону в результате того, что движение расположенных на рычагах траверс с рабочими валками и узлами подушек происходит по окружностям, центры которых находятся на осях качания этих рычагов. Это приводит к смещению износа калибров валков относительно оси прокатки, и, как следствие, уменьшается количество переточек валков, снижается их ремонтоспособность, увеличивается парк сменного инструмента (валков) и, соответственно, затраты на него.

Другим недостатком данной конструкции также, как и предыдущей, является то, что для возможности поворота рычагов с траверсами, рабочими валками и узлами подушек в корпусе кассеты каждой рабочей клети расстояние между вертикальными стенками выполняют намного больше диаметра валков. В результате увеличивается ширина кассеты, ширина рабочей клети и, следовательно, становится больше длина всего стана в целом. Большая длина стана приводит к увеличению производственных площадей, а также к увеличению воздействия усилий на оправку, что ускоряет ее износ и, следовательно, повышаются затраты на дорогостоящий инструмент (оправки).

Еще один недостаток конструкции этого непрерывного стана заключается в недостаточно жесткой фиксации в каждой рабочей клети подвижного силового гидроцилиндра от смещения в сторону от оси действия усилия прокатки, поскольку механизм отвода этого гидроцилиндра, содержащего ось качания силового гидроцилиндра, которая воспринимает то же усилие прокатки, и гидроцилиндр его поворота, не обеспечивает необходимой устойчивости и надежности работы этой системы.

Задачей настоящего изобретения является создание такой конструкции непрерывного стана продольной прокатки, которая позволяет обеспечить равномерный износ калибров валков без отклонений от оси прокатки, и, как следствие, увеличить количество переточек валков, повысить их ремонтоспособность, уменьшить парк сменного инструмента (валков) и снизить затраты на дорогостоящий инструмент (валки, оправки), повысить жесткость и надежность работы клетей, а также позволяет уменьшить габариты стана по длине и, соответственно, сократить производственные площади.

Поставленная задача достигается тем, что в непрерывном стане продольной прокатки, содержащем установленные в ряд и развернутые друг относительно друга на 180° трехвалковые рабочие клети с индивидуальным приводом рабочих валков, каждая из которых выполнена из двух закрепленных между собой пластин с размещенными между ними кассетой с установленными в ней через 120° рабочими валками, траверсами и узлами подушек, силовыми гидроцилиндрами валков, два из которых расположены неподвижно, а один - подвижно от механизма его отвода, гидроцилиндрами уравновешивания валков, и устройства для замены кассет, согласно изобретению, кассета каждой рабочей клети выполнена составной из соединенных между собой корпуса и крышки шестигранной формы с вырезами под валки, при этом корпус имеет направляющие для установки в них траверс с узлами подушек и валками, механизм отвода подвижного силового гидроцилиндра выполнен в виде поворотного от привода рычага, шарнирно размещенного между пластинами рабочей клети, и откидывающегося упора, смонтированного на оси и контактирующего с поворотным рычагом, кроме того, каждый гидроцилиндр уравновешивания валков рабочих клетей снабжен проходящей сквозь плунжер силового гидроцилиндра тягой, с одной стороны соединенной с плунжером гидроцилиндра уравновешивания, а с другой - размещенной в пазу с отверстием траверсы с возможностью поворота и стопорения.

Такое конструктивное выполнение непрерывного стана продольной прокатки позволяет снизить затраты на дорогостоящие валки и уменьшить парк сменных валков благодаря увеличению количества переточек валков, повышению их ремонтоспособности в результате равномерного износа калибров валков без отклонения от оси прокатки, который достигается за счет того, что движение валков в рабочих клетях во время работы стана при регулировке межвалкового расстояния с помощью силовых гидроцилиндров осуществляется не по окружностям, а по прямым, перпендикулярным оси прокатки. Такое движение валков обеспечивается за счет того, что траверсы с узлами подушек валков, расположенные в направляющих кассеты, прижимаются к опорным поверхностям силовых гидроцилиндров тягами гидроцилиндров уравновешивания, которые проходят сквозь плунжеры силовых гидроцилиндров.

Другим достоинством конструкции непрерывного стана продольной прокатки является сокращение по сравнению с известными конструкциями длины стана в результате уменьшения ширины рабочих клетей, которое достигается благодаря уменьшению ширины размещенных в них кассет за счет выполнения в корпусе и крышке кассеты вырезов под валки, в результате чего ширина кассет сокращается и становится равной (или меньше) диаметру валков по ребордам. Сокращение длины непрерывного стана позволяет уменьшить производственные площади, а также уменьшить воздействие усилий на оправку, что замедляет ее износ и, следовательно, сокращаются затраты на дорогостоящие оправки.

Еще одним преимуществом конструкции непрерывного стана продольной прокатки является повышение по сравнению с известными конструкциями жесткости и надежности работы его клетей в результате жесткой и надежной фиксации в каждой рабочей клети во время процесса прокатки расположенного на поворотном рычаге силового гидроцилиндра. Это достигается благодаря воспринимающему усилие прокатки, контактирующему с поворотным рычагом и закрепленному на мощной оси упору и дополнительной опоре, которой служит ось поворотного рычага.

Кроме того, преимуществом рассматриваемой конструкции непрерывного стана продольной прокатки является упрощение его ремонтоспособности и обслуживания за счет конструктивного исполнения кассет, каждая из которых выполнена составной из корпуса и крышки, при этом корпус снабжен направляющими для установки в них траверс с узлами подушек и валками, а крышка только закрывает корпус, в результате обработке подлежит только корпус кассеты, все обрабатываемые поверхности которого открыты для ремонта и обслуживания.

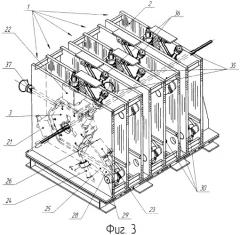

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

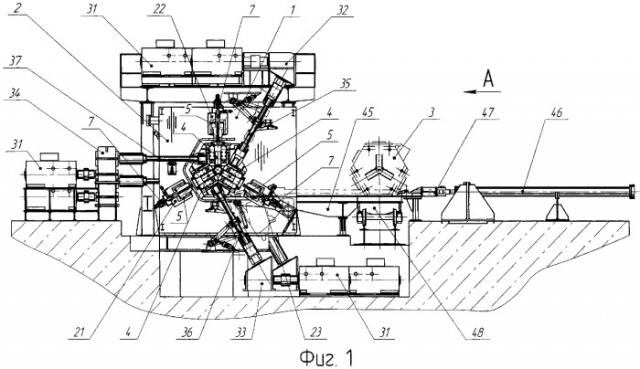

на фиг.1 изображен непрерывный стан продольной прокатки,

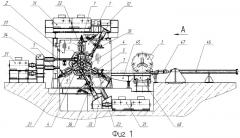

на фиг.2 - то же, вид по стрелке А на фиг.1,

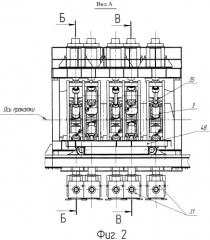

на фиг.3 - рабочие клети непрерывного стана продольной прокатки,

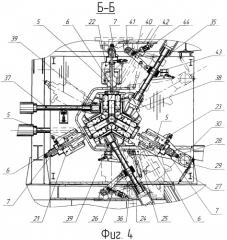

на фиг.4 - разрез Б-Б на фиг.2 рабочей клети с верхним расположением горизонтального валка,

на фиг.5 - разрез В-В на фиг.2 рабочей клети с нижним расположением горизонтального валка,

на фиг.6 - кассета рабочей клети с валками,

на фиг.7 - то же, разрез Г-Г на фиг.6,

на фиг.8 - то же, разрез Д-Д на фиг.6,

на фиг.9 - крышка кассеты рабочей клети,

на фиг.10 - корпус кассеты рабочей клети со снятой крышкой,

на фиг.11 - силовой гидроцилиндр и гидроцилиндр уравновешивания в сборе,

на фиг.12 - то же, разрез Е-Е на фиг.11.

Непрерывный стан продольной прокатки содержит установленные в ряд и развернутые друг относительно друга на 180° трехвалковые рабочие клети 1 с чередующимся верхним и нижним расположением горизонтальных валков и регулировкой межвалкового расстояния во время процесса прокатки, индивидуальный привод валков и устройства для замены кассет.

Каждая рабочая клеть 1 включает две закрепленных между собой пластины 2, между которыми размещены кассета 3 с валками 4, силовые гидроцилиндры 5 валков 4 с плунжерами 6 для регулировки межвалкового расстояния и гидроцилиндры 7 уравновешивания валков 4 с плунжерами 8 и тягами 9.

Кассета 3 выполнена составной из корпуса 10 и крышки 11 шестигранной формы с вырезами 12 под валки, при этом корпус 10 снабжен направляющими 13 для установки в них через 120° рабочих валков 4 с траверсами 14 и узлами подушек 15, а крышка 11 соединена с корпусом 10 с помощью фиксирующих штифтов 16 болтов 17 и гаек 18. Тяга 9 каждого гидроцилиндра 7 уравновешивания валков 4 проходит сквозь плунжер 6 силового гидроцилиндра 5 и с одной стороны соединена с плунжером 8 гидроцилиндра 7 уравновешивания, а с другой - размещена в пазу с отверстием траверсы 14 валка 4 с возможностью поворота и стопорения при помощи гидроцилиндра 19 и рычага 20, соединенного с тягой 9.

Кроме того, каждая рабочая клеть 1 может быть выполнена с тремя корпусами 21, 22, 23 с расточками под силовые гидроцилиндры 5, при этом два корпуса 21, 22 установлены неподвижно и закреплены на пластинах 2 рабочей клети 1, а один корпус 23 закреплен на поворотном от гидроцилиндра 24 рычаге 25, который шарнирно размещен между пластинами 2 рабочей клети на оси 26 и контактирует с откидывающимся от гидроцилиндра 27 упором 28, при этом ось 29 его откидывания также размещена между пластинами 2.

Для перемещения кассет 3 при их замене пластины 2 рабочих клетей 1 снабжены направляющими 30.

Индивидуальный привод валков 4 каждой рабочей клети включает электродвигатели 31 переменного или постоянного тока, редукторы 32, 33, 34, шпиндели 35, 36, 37, соединяющие тихоходные валы редукторов 32, 33, 34 с валками 4, при этом зубчатая втулка шпинделя 35 соединяется с установленной на валу валка 4 зубчатой обоймой 38, а зубчатые обоймы шпинделей 36, 37 соединяются с размещенными на валах валков 4 зубчатыми втулками 39.

Кроме того, для замены кассеты 3 в приводе валков рабочей клети 1 предусмотрено два механизма отвода шпинделей 35 и 36, каждый из которых содержит рычаг 40, одним концом качающийся на оси 41, закрепленной на кронштейне 42, а другим - упирающийся в расположенный на валу шпинделя 35 или 36 подшипниковый блок 43, и гидроцилиндр 44 для приведения в действие рычага 40.

Устройство для замены кассеты 3 каждой рабочей клети 1 включает направляющие балки 45, гидроцилиндр 46 с захватывающим механизмом 47 и тележку 48.

При прокатке заготовок (гильз) в рабочих клетях непрерывного стана возникающие усилия воздействуют на подшипниковые опоры валков 4 и передаются через узлы подушек 15 и траверсы 14 на силовые гидроцилиндры 5, с помощью которых регулируется изменение межвалкового расстояния. В конечном итоге все возникающие при прокатке усилия воспринимаются пластинами 2 рабочих клетей. Движение валков 4 при регулировке межвалкового расстояния осуществляется по прямым, перпендикулярным оси прокатки. Это обеспечивается за счет того, что траверсы 14 с узлами подушек 15 валков, расположенные в направляющих 13 кассеты 3, прижимаются к опорным поверхностям силовых гидроцилиндров 5 тягами 9 гидроцилиндров 7 уравновешивания, которые проходят сквозь плунжеры 6 силовых гидроцилиндров 5. В результате этого происходит равномерный износ калибров валков без отклонения от оси прокатки.

Благодаря выполненным в корпусе 10 и крышке 11 кассеты 3 вырезам 12 под валки 4, ширина S кассеты 3 каждой рабочей клети 1 меньше идеального диаметра Dи валков 4 и равна (или меньше) диаметру Dp валков 4 по ребордам. В результате уменьшается ширина кассеты, ширина рабочей клети и существенно сокращается длина всего стана в целом, уменьшается воздействие усилий на оправку, замедляется ее износ.

Для выгрузки кассеты 3 из рабочей клети при ее замене откидывающийся упор 28 отводят с помощью гидроцилиндра 27, рычаг 25 вместе с размещенными на нем корпусом 23 и силовым гидроцилиндром 5 поворачивают с помощью гидроцилиндра 24 в сторону, освобождая пространство для выхода кассеты 3. Подвод подвижного силового гидроцилиндра 5 к валку 4 осуществляют в обратном порядке с жесткой и надежной фиксацией его в рабочей клети на рычаге 25.

Таким образом, предложенная конструкция непрерывного стана продольной прокатки по сравнению с известными позволяет обеспечить равномерный износ калибров валков без отклонений от оси прокатки, и, как следствие, увеличить количество переточек валков, повысить их ремонтоспособность, уменьшить парк сменного инструмента (валков) и снизить затраты на дорогостоящий инструмент (валки, оправки), повысить жесткость и надежность работы клетей, а также позволяет уменьшить габариты стана по длине и, соответственно, сократить производственные площади.

Непрерывный стан продольной прокатки, содержащий установленные в ряд и развернутые относительно друг друга на 180° трехвалковые рабочие клети с индивидуальным приводом рабочих валков, каждая из которых выполнена в виде двух закрепленных между собой пластин с размещенными между ними кассетой с установленными в ней через 120° рабочими валками, траверсами и узлами подушек, силовыми гидроцилиндрами валков, два из которых расположены неподвижно, а один - подвижно от механизма его отвода, гидроцилиндрами уравновешивания валков, и имеющий устройства для замены кассет, отличающийся тем, что кассета каждой рабочей клети выполнена составной из соединенных между собой корпуса и крышки шестигранной формы с вырезами под валки, при этом корпус имеет направляющие для установки в них траверс с узлами подушек и валками, механизм отвода подвижного силового гидроцилиндра выполнен в виде поворотного от привода рычага, шарнирно размещенного между пластинами рабочей клети, и откидывающегося упора, смонтированного на оси и контактирующего с поворотным рычагом, а каждый гидроцилиндр уравновешивания рабочих валков имеет проходящую сквозь плунжер силового гидроцилиндра тягу, одной стороной соединенную с плунжером гидроцилиндра уравновешивания, а другой - размещенную в выполненном в траверсе пазу с отверстием с возможностью поворота и стопорения.