Пневматический перфоратор

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к пневматическим перфораторам. Перфоратор содержит корпус с входным отверстием для подвода воздуха, цилиндр, соединенный с указанным входным отверстием для подвода воздуха посредством соответствующей системы воздушных каналов, поршень ударного действия, по меньшей мере, одна из частей которого имеет соответствующую границу раздела с указанным цилиндром, средства управления воздушным потоком и входное отверстие для подвода воды. При этом перфоратор содержит, по меньшей мере, одну пару соответствующих контактных поверхностей, по которым соответствующие части, движущиеся одна относительно другой, соприкасаются между собой. Поршень ударного действия выполнен с возможностью совершать возвратно-поступательное движение внутри указанного цилиндра. Перфоратор выполнен с каналами для пропускания воды, подсоединенными к указанному входному отверстию для подвода воды, для подачи воды или воздуха, насыщенного водой в процессе работы перфоратора, по меньшей мере, к указанной границе раздела между поршнем ударного действия и цилиндром для осуществления смачивания с обеспечением смазывания упомянутых контактных поверхностей, в результате чего обеспечивается работа перфоратора без применения смазочных масел. 2 н. и 26 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к пневматическому перфоратору возвратно-поступательного действия.

Пневматические ударные перфораторы хорошо известны. Такие машины в типичных случаях включают соответствующий двигатель ударного действия, содержащий поршень, который совершает возвратно-поступательное движение внутри корпуса этого двигателя и выполнен таким образом, чтобы в процессе своей работы наносить повторные удары по концу соответствующего бурильного инструмента. Кроме того, пневматические перфораторы обычно оборудуются также соответствующими ротационными средствами, предназначенными для привода указанного бурильного инструмента во вращение. Такие ротационные средства могут быть выполнены либо в виде отдельного пневматического роторного двигателя, либо в виде соответствующего механического соединения с указанным двигателем ударного действия, к примеру, в виде хорошо известного механизма со спиральным стержнем.

Пневматические ударные перфораторы оборудуются также жесткой трубкой малого диаметра, проходящей от задней части машины и немного не доходящей до торца бурильного инструмента, по которому наносятся удары. Эта трубка проходит сквозь отверстие, выполненное по центру поршня, и располагается более или менее концентрично по отношению к отверстию, ведущему вниз и находящемуся в центре бурильного инструмента. В задней части машины эта трубка оканчивается ниппелем под наружный шланг. Во время бурения на этот ниппель надевается шланг, по которому подается вода под сравнительно низким давлением, и, направляясь далее по указанной жесткой трубке вниз, вода поступает в отверстие бурильного инструмента. Выходя из бурильного инструмента в непосредственной близости от точки, в которой осуществляется разрушение горной породы во время бурения, вода смачивает пыль, поднимающуюся здесь в воздух, и вымывает образующиеся осколки горной породы из пробуриваемой скважины. Впрыскивание воды представляет собой неотъемлемую часть процесса бурения как с функциональной точки зрения, так и по причинам, связанным с охраной здоровья рабочих и требованиями техники безопасности, и поэтому большинство участков проведения подземных буровых работ с применением пневматического бурильного инструмента оборудуется как источником сжатого воздуха, так и источником воды, находящейся под сравнительно низким давлением.

Для смазывания этих перфораторов обычно к подаваемому сжатому воздуху подмешивают смазочное масло, для чего в типичных случаях предусматривается применение соответствующего смазочного приспособления типа Вентури. Смазочное масло, поступающее в небольших количествах вместе со сжатым воздухом в перфоратор, осаждается на внутренних его поверхностях, обеспечивая достаточное их смазывание. Этот способ хорошо известен и называется смазыванием посредством масляного тумана. Помимо соответствующих воздушных основных каналов, ведущих внутрь двигателя ударного действия и роторного двигателя, а также оттуда выполнены еще различные второстепенные каналы или же неплотности, через которые воздух, а следовательно, вместе с ним и смазочное масло проходят или же просачиваются во все остальные места внутри перфоратора, которые требуется смазывать. Это смазочное масло выполняет также и вторичную функцию, которая заключается в предотвращении коррозии различных деталей перфоратора.

Значительная доля от общего количества смазочного масла, поступающего внутрь перфоратора данного типа, выходит из этой машины наружу вместе с воздухом в виде мельчайших капелек, находящихся в выходящем воздухе во взвешенном состоянии. Это обстоятельство связано с возникновением серьезной угрозы для здоровья людей, находящихся поблизости от данной машины. Дополнительными недостатками, связанными с пропусканием смазочного масла через перфоратор в обильных количествах, являются сравнительно большие затраты на смазочное масло и - в определенных условиях разработки месторождений - загрязнение добываемой при этом руды.

В настоящее время известны самые разнообразные конструкции, разработанные с целью уменьшения общего количества смазочного масла, пропускаемого через пневматический перфоратор. В описании изобретения к патенту США №3983788 раскрыт двигатель ударного действия, который имеет два отдельных контура для подвода к нему сжатого воздуха, в одном из которых к сжатому воздуху подмешивается смазочное масло, а в другом оно не подмешивается. Увеличенная центральная головка поршня в этом двигателе ударного действия выполнена таким образом, что существует достаточно заметный кольцевой зазор относительно отверстия цилиндра в его центральной зоне, тогда как удлиненные концы этого поршня направляются при его движении соответствующими, плотно пригнанными втулками. В результате наличия такого кольцевого зазора поршень получает возможность приводиться в колебательное движение за счет подачи сжатого воздуха, не содержащего примеси смазочного масла, в то время как направляющие втулки и прочие вспомогательные детали двигателя смазываются посредством подачи к ним сжатого воздуха с подмешиваемым к нему смазочным маслом по второму контуру для подвода сжатого воздуха. Подавляющее количество сжатого воздуха, потребляемого пневматическим перфоратором, используется для того, чтобы сообщить возвратно-поступательное движение поршню двигателя ударного действия, и поэтому при подаче к этой детали данной машины соответственно сжатого воздуха, не содержащего смазочного масла, удается обеспечить значительное уменьшение общего количества смазочного масла, выбрасываемого из перфоратора наружу в виде масляного тумана. Недостатком этого способа является сложность конструкции, обусловленная применением сдвоенных контуров для подвода сжатого воздуха к перфоратору.

В описании изобретения к патенту США №4333538 раскрыто применение масляного сепаратора, расположенного в контуре подвода сжатого воздуха непосредственно перед пневматическим двигателем ударного действия. При этом обеспечивается удаление значительной доли смазочного масла, содержащегося в сжатом воздухе, поступающем внутрь пневматического двигателя ударного действия, и только лишь минимальное количество смазочного масла, требующегося для смазывания пневматического двигателя ударного действия, допускается к прохождению через этот двигатель. Все остальное смазочное масло и небольшое количество сжатого воздуха направляется по соответствующему каналу непосредственно к вспомогательным деталям перфоратора, к примеру, к таким как втулка зажимного устройства и храповой механизм. Хотя это и не заявлено прямо как цель указанного изобретения, тем не менее, в результате более эффективного распределения смазочного масла, обеспечиваемого при реализации этого изобретения, следует ожидать сокращения общего количества расходуемого при этом смазочного масла, и, следовательно, соответствующего уменьшения количества выбрасываемого наружу масляного тумана.

Кроме того, хорошо известны в настоящее время также и водно-гидравлические ударные перфораторы, применяемые в горнодобывающей промышленности при проведении буровых работ по породе. В этих машинах в качестве рабочей жидкости вместо минерального масла, применяемого в традиционных гидравлических машинах такого типа, используется вода, находящаяся под высоким давлением. Частично эта вода, которая при применении этих машин нагнетается вниз через отверстие в центре бурильного инструмента, обеспечивает смачивание возникающей здесь пыли, а также промывает пробуриваемую скважину. Разработаны были также различные приемы проектирования этих перфораторов, а также подбора для них соответствующих конструкционных материалов, позволившие создать перфораторы, показавшие достаточно высокую работоспособность без применения каких-либо смазочных масел или же консистентных смазочных материалов. Единственным смазочным материалом, необходимым для этих машин, является только лишь сама рабочая жидкость - в данном случае - это простая вода, а применение в них соответствующих конструкционных материалов обеспечивает теперь возможность считать предотвращение коррозии не столь уже существенной проблемой. Как следствие, водно-гидравлические перфораторы совершенно свободны от упомянутых здесь ранее недостатков, которыми страдают пневматические перфораторы, смазываемые масляным туманом.

Недостатком водно-гидравлических ударных перфораторов является то, что для них требуется создать другую инфраструктуру по сравнению с той, которая обеспечивает работу пневматических перфораторов.

Таким образом, целью настоящего изобретения является создание такого пневматического перфоратора, в конструкции которого были бы устранены отмеченные здесь выше недостатки, либо который представлял бы собой вполне приемлемую альтернативу по отношению к существующим в настоящее время пневматическим перфораторам.

В соответствии с первой особенностью настоящего изобретения предлагается пневматический перфоратор, содержащий корпус с входным отверстием для подвода воздуха, через которое внутрь него поступает сжатый воздух, и цилиндр, соединенный с указанным входным отверстием для подвода воздуха посредством соответствующей системы воздушных каналов; поршень ударного действия, по меньшей мере, одна из частей которого имеет соответствующую границу раздела с указанным цилиндром, выполненный с возможностью совершать возвратно-поступательное движение внутри указанного цилиндра; и средства управления воздушным потоком, предназначенные для регулирования подачи сжатого воздуха от указанного входного отверстия для подвода воздуха в указанный цилиндр; входное отверстие для подвода воды, обеспечивающее подвод воды к бурильному инструменту для промывания пробуриваемой скважины; причем указанный перфоратор содержит, по меньшей мере, одну пару соответствующих контактных поверхностей, по которым соответствующие части, движущиеся одна относительно другой, соприкасаются между собой, который выполнен с каналами для пропускания воды или воздуха, насыщенного водой, подсоединенными к указанному входному отверстию для подвода воды, для подачи воды или воздуха, насыщенного водой в процессе работы перфоратора, по меньшей мере, к указанной границе раздела между поршнем и цилиндром для осуществления смачивания с обеспечением смазывания упомянутых контактных поверхностей.

Указанные контактные поверхности могут находиться на границе раздела между указанным поршнем ударного действия и указанным цилиндром. При этом может предусматриваться наличие одного или более опорных элементов на одной из указанных следующих деталей: на цилиндре или на поршне ударного действия; причем указанные контактные поверхности находятся на указанном опорном элементе и на другой из указанных следующих деталей: на цилиндре или на поршне ударного действия.

Указанный цилиндр может содержать приводную полость и возвратную полость. Указанный поршень ударного действия может содержать первую секцию и вторую секцию, причем указанная первая секция имеет больший диаметр, чем указанная вторая секция, и она совершает возвратно-поступательное движение внутри указанного цилиндра. Указанная первая секция поршня ударного действия может разделять собой указанный цилиндр на указанную приводную полость и возвратную полость.

Указанные средства управления воздушным потоком могут быть выполнены таким образом, чтобы обеспечивалась возможность регулирования потока сжатого воздуха, проходящего через указанное входное отверстие для подвода воздуха, с осуществлением при этом прерывистого поступления сжатого воздуха, по меньшей мере, в одну из указанных следующих полостей: приводную полость и возвратную полость. Предпочтительно указанные средства управления воздушным потоком выполнены с возможностью регулирования подачи сжатого воздуха, проходящего через указанное входное отверстие для подвода воздуха, с осуществлением при этом попеременного поступления сжатого воздуха в указанную приводную полость и в указанную возвратную полость.

Указанные средства управления воздушным потоком могут быть выполнены в виде соответствующего клапана.

Указанные каналы для пропускания потока воды могут быть выполнены таким образом, чтобы предусматривалось наличие первичного канала для пропускания потока воды, по которому в процессе работы перфоратора обеспечивается подача воды к указанному бурильному инструменту, а также, по меньшей мере, одного вторичного канала для пропускания потока воды, по которому в процессе работы перфоратора обеспечивается подача воды для смачивания упомянутых контактных поверхностей.

При этом, по меньшей мере, один из указанных вторичных каналов для пропускания воды может сообщаться с указанным цилиндром. Предпочтительно, чтобы указанный(-ые) вторичный(-ые) канал(ы) для пропускания воды сообщался (сообщались) как с указанной приводной полостью, так и с указанной возвратной полостью.

В процессе работы перфоратора вода поступает внутрь указанного цилиндра в результате наличия перепада давлений, существующего между давлением воды, поступающей через указанное входное отверстие для подвода воды, и давлением воздуха, находящегося в указанном цилиндре. В результате наличия упомянутого выше перепада давлений вода может поступать в приводную полость или же в возвратную полость в зависимости от того, какая из этих двух полостей является на текущий момент отсасывающей полостью.

В одном из вариантов выполнения настоящего изобретения перфоратор может оборудоваться трубкой Вентури, устанавливаемой в воздушном канале вблизи от указанного входного отверстия для подвода воздуха, причем в состав системы каналов для пропускания воды может входить также и соответствующий канал, сообщающийся с указанной трубкой Вентури, в результате чего в процессе работы перфоратора происходит увлечение воды сжатым воздухом, поступающим в указанный цилиндр, и смачивание упомянутых контактных поверхностей.

Указанная первая секция поршня ударного действия может располагаться в пределах ближайшей зоны указанного поршня ударного действия, а указанный цилиндр может оснащаться соответствующими направляющими для поршня, которые расположены у его концов, ориентированных в продольном направлении, и в пределах которых обеспечивается соответствующая опора для указанного поршня ударного действия. При этом указанный цилиндр и указанная первая секция указанного поршня ударного действия могут иметь размеры, обеспечивающие наличие небольшого кольцевого зазора между указанным цилиндром и указанной первой секцией указанного поршня ударного действия. Указанные направляющие для поршня предпочтительно снабжены соответствующими уплотнительными средствами, а указанные каналы для пропускания воды выполнены с возможностью смачивания контактных поверхностей на поршне ударного действия в непосредственной близости от уплотнительных средств и из условия обеспечения всасывания воды поперек контактных поверхностей уплотнительных средств при возвратно-поступательном движении поршня ударного действия для обеспечения смазывания указанных контактных поверхностей.

Перфоратор может быть оснащен ротационными средствами, предназначенными для того, чтобы обеспечивать в процессе работы перфоратора вращение бурильного инструмента.

Указанные ротационные средства могут предусматривать наличие в них, по меньшей мере, одной пары соответствующих контактных поверхностей, причем указанные каналы для пропускания воды выполнены таким образом, чтобы обеспечивалась подача воды для смачивания указанных соответствующих контактных поверхностей указанных ротационных средств.

Указанные ротационные средства могут предусматривать также и наличие в них соответствующего сцепного средства. Указанное сцепное средство может располагаться в соответствующем отделении, которое сообщается с указанной системой каналов для пропускания воды, благодаря чему в процессе работы перфоратора указанное отделение заполняется водой.

В предпочтительном варианте своего исполнения указанное сцепное средство расположено в соответствующем отделении, которое сообщается с контуром подачи сжатого воздуха, содержащего увлекаемую им воду.

Указанное сцепное средство может быть выполнено в виде сцепного механизма с навитой пружиной.

В предпочтительном варианте выполнения указанное сцепное средство может быть выполнено в виде храпового механизма, состоящего из храпового колеса и собачек.

Указанные ротационные средства могут быть выполнены в виде соответствующего средства, совершающего поступательное движение и предназначенного для преобразования возвратно-поступательного движения указанного поршня ударного действия во вращательное движение. Указанные средства, совершающие поступательное движение, могут быть выполнены в виде соответствующего механизма со стержнем, имеющим спиральные нарезы.

В альтернативном варианте своего исполнения указанные ротационные средства могут быть выполнены в виде соответствующего пневматического роторного двигателя.

В перфораторе может предусматриваться также наличие, по меньшей мере, одного канала, обеспечивающего подвод увлажненного воздуха, выходящего из указанного цилиндра, к дополнительным контактным поверхностям с тем, чтобы обеспечивать смачивание вышеупомянутых контактных поверхностей. Кроме того, в перфораторе может предусматриваться также наличие соответствующего зажимного устройства, предназначенного для сообщения вращательного движения бурильному инструменту, и соответствующего канала, обеспечивающего подвод воды к соответствующим контактным поверхностям, находящимся на границе раздела между указанным зажимным устройством и указанным корпусом. Помимо этого, может предусматриваться также наличие одного или нескольких опорных элементов, расположенных на любом из следующих узлов: либо на указанном зажимном устройстве, либо на указанном корпусе; при этом указанные контактные поверхности расположены на соответствующих границах раздела между указанными опорными элементами и на другом из вышеупомянутых узлов соответственно, либо на указанном корпусе, либо на указанном зажимном устройстве.

Указанное зажимное устройство, естественно, может представлять собой лишь один элемент или же быть выполнено в виде узла, собранного из нескольких элементов, и предназначено для сообщения вращательного движения от указанного поршня ударного действия к бурильному инструменту.

Кроме того, может предусматриваться также наличие соответствующего канала, обеспечивающего подвод воды к контактным поверхностям, находящимся на границе раздела между указанным поршнем ударного действия и указанным зажимным устройством.

В соответствии с другим вариантом выполнения изобретения предлагается способ эксплуатации пневматического перфоратора, содержащего бурильный инструмент, цилиндр, поршень ударного действия, выполненный с возможностью возвратно-поступательного движения внутри цилиндра, и имеющий, по меньшей мере, одну пару контактных поверхностей между частями, движущимися одна относительно другой, и границу раздела между ними, включающий подачу в перфоратор сжатого воздуха для возвратно-поступательного движения поршня ударного действия, подачу воды и ее выбрасывание через бурильный инструмент в пробуриваемую скважину с обеспечением смачивания упомянутых контактных поверхностей водой, в котором при смачивании упомянутых контактных поверхностей обеспечивают их смазывание путем подвода воды или воздуха, насыщенного водой, по меньшей мере, к границе раздела между поршнем ударного действия и цилиндром.

Сущность настоящего изобретения далее поясняется при рассмотрении следующих ниже примеров его выполнения, не накладывающих каких-либо ограничений на объем изобретения, подробно описываемого со ссылками на прилагаемые чертежи, на которых представлены:

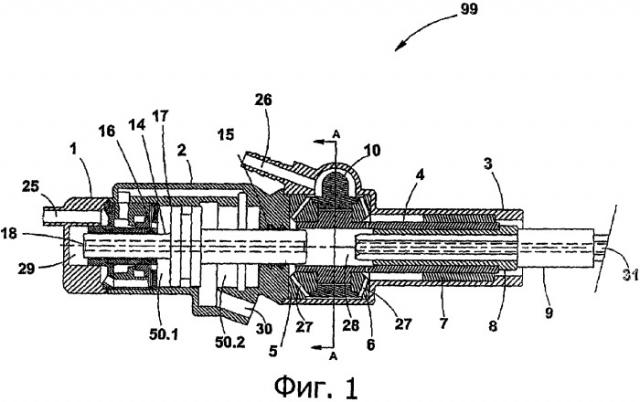

фиг.1 - продольный разрез перфоратора согласно первому варианту выполнения настоящего изобретения;

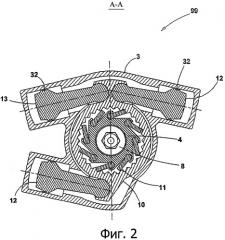

фиг.2 - поперечный разрез по линии А-А, показанной на фиг.1;

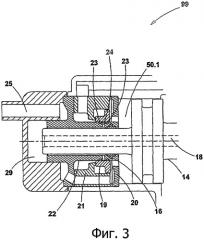

фиг.3 - в увеличенном масштабе продольный разрез клапанной зоны перфоратора согласно фиг.1;

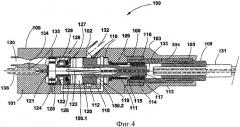

фиг.4 - продольный разрез перфоратора в соответствии со вторым предпочтительным вариантом выполнения настоящего изобретения;

фиг.5 - продольный разрез перфоратора согласно третьему предпочтительному варианту выполнения настоящего изобретения;

фиг.6 - в увеличенном масштабе продольный разрез клапанной зоны перфоратора согласно фиг.5;

фиг.7 - поперечный разрез по линии В-В согласно фиг.5;

фиг.8 - поперечный разрез по линии С-С согласно фиг.5.

Перфоратор 99, выполненный в соответствии с первым вариантом выполнения настоящего изобретения и показанный на фиг.1-3, имеет общий корпус, содержащий торцевую крышку 1, корпус 2 цилиндра и корпус 3 ротора, предпочтительно все эти детали изготавливаются из коррозионно-стойкой или нержавеющей стали. В корпусе 2 выполнен цилиндр 50, внутри которого совершает возвратно-поступательное движение поршень 14 ударного действия.

Зажимное устройство 4 свободно вращается вокруг продольной оси в опорных элементах 5, 6 и 7 зажимного устройства. При этом смещение зажимного устройства 4 в осевом направлении предотвращается посредством опорных элементов 5 и 6 зажимного устройства. Зажимное устройство 4 предпочтительно изготавливается из мартенситной нержавеющей стали сквозной прокаливаемости. Опорные элементы 5, 6, 7 предпочтительно изготавливаются из технической пластмассы, к примеру, такой как полиэфиропласт или ацеталопласт, и запрессовываются в соответствующие отверстия корпуса 3 ротора. Шестигранная вставка 8, жестко крепящаяся к зажимному устройству 4, предназначена для передачи вращательного движения от зажимного устройства 4 к стальному бурильному инструменту 9, что хорошо известно. Храповое кольцо 10 свободно вращается вокруг продольной оси на опорных элементах 5, 6 и 7 зажимного устройства. При этом смещение храпового кольца 10 предотвращается с помощью опорных элементов 5 и 6 зажимного устройства, как показано на фиг.1. Храповое кольцо 10 предпочтительно изготавливается из мартенситной нержавеющей стали сквозной прокаливаемости. Зажимное устройство 4 приспособлено к установке на нем целого ряда подпружиненных собачек 11 (пружины собачек на чертежах не показаны), выполненных с возможностью введения в зацепление с храповым кольцом 10, что хорошо известно. Собачки 11 предпочтительно изготавливаются из науглероживаемой стали или же из стали сквозной прокаливаемости. Храповое кольцо 10 приводится во вращательное движение попеременно в противоположных направлениях при помощи двух плунжеров 12 периодической круговой подачи и одного плунжера 13 возврата в исходное положение, что хорошо известно. Плунжеры 12, 13 оборудованы уплотнительными опорными элементами 32. Плунжеры 12, 13 предпочтительно изготавливаются из ацеталопласта, а уплотнительные опорные элементы 32 - из полиэтилена, имеющего сверхвысокий молекулярный вес, как, впрочем, и все остальные уплотнительные опорные элементы, расположенные в перфораторе. Такой механизм, применяемый в гидравлическом перфораторе, раскрыт в описании изобретения к патенту ЮАР №92/4302.

Поршень 14 опирается при совершении им поступательного движения на уплотнительные опорные элементы 15 и 16. Уплотнительные опорные элементы 15 и 16 предпочтительно поджимаются уплотнительными кольцами круглого сечения. Поршень 14 имеет увеличенную секцию 17, которая фактически разделяет собой цилиндр 50 на приводную полость 50.1 и возвратную полость 50.2. Увеличенная секция 17 поршня 14 имеет немного меньший диаметр, чем диаметр цилиндра 50. Отверстие 18 проходит прямо через центр поршня 14. Поршень 14 предпочтительно изготавливается из мартенситной нержавеющей стали сквозной прокаливаемости.

В задней части корпуса 2 цилиндра расположен узел клапана в сборе, состоящий из клапана 19, переднего клапанного диска 20, клапанной коробки 21 и направляющей 22 клапана, что хорошо известно. Однако в отличие от известных перфораторов клапан 19 немного удлинен и опирается на пару уплотнительных опорных элементов 23, смонтированных в соответствующих выемках направляющей 22 клапана. При этом, по меньшей мере, одно отверстие 24 проходит насквозь через направляющую 22 клапана между двумя уплотнительными опорными элементами 23. Клапан 19 предпочтительно изготавливается из ацеталопласта, а остальные детали 20, 21 и 22 клапана предпочтительно изготавливаются из мартенситной нержавеющей стали сквозной прокаливаемости. В предпочтительном варианте выполнения данного узла клапана уплотнительные опорные элементы 23 и соответствующие выемки под них на направляющей 22 клапана могут отсутствовать, а собственно клапан 19 - надет на направляющую 22 клапана с обеспечением при этом соответствующей скользящей посадки, имеющей малый зазор.

В корпусе 2 цилиндра и деталях 20, 21, 22 клапана соответствующие каналы выполнены таким образом, что при поступлении сжатого воздуха к входному отверстию 25 обеспечивается синхронное перемещение поршня 14 и клапана 19 с осуществлением при этом попеременной подачи сжатого воздуха в приводную полость 50.1 и в возвратную полость 50.2, что, в свою очередь, приводит к возникновению возвратно-поступательного движения поршня 14, который при этом все время наносил бы повторные удары один за другим по торцу стального бурильного инструмента 9, что хорошо известно. Каналы, соединяющие отверстия под плунжеры 12 и 13 с входным отверстием для подвода воздуха, на чертежах не показаны. Возможное расположение этих каналов очевидно для специалиста в данной области техники, а способ осуществления периодической круговой подачи стального бурильного инструмента при помощи плунжеров 12 и 13 в процессе возвратно-поступательного движения поршня 14 хорошо известен.

Отработавший воздух выбрасывается из перфоратора через выпускное отверстие 30, что хорошо известно.

Сжатый воздух, поступающий в перфоратор, не содержит никаких добавок масла и воды, примешиваемых к нему.

При пользовании перфоратором к входному отверстию 26, выполненному в корпусе 3 ротора, подсоединяется шланг от системы водоснабжения, которой оборудуется разрабатываемое месторождение. Вода, поступающая в корпус 3 ротора, проходит через отверстия 27, выполненные в опорных элементах 5 и 6 зажимного устройства, поступая при этом в зону 28, расположенную внутри зажимного устройства 4, откуда проходит дальше через отверстие 18, выполненное в поршне 14, поступая при этом в зону 29, находящуюся в торцевой крышке 1. Далее из зоны 29 вода проходит через отверстия 24 и смачивает внутренние поверхности клапана 19, находящиеся в промежутке между уплотнительными опорными элементами 23. Колебательные движения деталей ротора и возвратно-поступательное движение поршня 14 обеспечивают равномерное распределение и тщательное перемешивание воды, находящейся в корпусе 3 ротора, а также в зонах 28 и 29. Отверстие 31, проходящее через центр стального бурильного инструмента 9, представляет собой, по существу, единственный путь для дальнейшего продвижения воды, которая поступает к бурильному инструменту от входного отверстия 26. Возможно также наличие и второстепенных путей для выхода воды в виде протечек через неплотности в соединениях, но на прилагаемых чертежах это не показано. В конечном итоге вода, поступающая через входное отверстие 26, проходит вниз через отверстие, выполненное в стальном бурильном инструменте, и вытекает оттуда в пробуриваемую скважину, обеспечивая, таким образом, промывание скважины и смывая пыль, образующуюся при бурении. Вся эта процедура в целом аналогична той процедуре, которая применяется для промывания скважины, пробуриваемой с помощью водно-гидравлических перфораторов, находящихся в настоящее время в эксплуатации, и согласно которой предусматривается сбрасывание отработавшей воды в соответствующую зону, имеющуюся в таких перфораторах внутри корпуса ротора.

При внимательном рассмотрении прилагаемых чертежей видно, что уплотнительные опорные элементы 15, 16, 23, 32 предназначены для того, чтобы отделить «сухую» воздушную зону от соответствующих зон внутри перфоратора, которые смачиваются взбалтываемой водой. Все отверстия и шейки, взаимодействующие с соответствующими уплотнительными опорными элементами, будут непрерывно смачиваться с «удаленной от воздушной зоны» стороны, а механические детали роторного механизма будут обильно поливаться водой. В результате правильного подбора конструкционных материалов и обеспечения при этом обильной подачи воды следует ожидать получения удовлетворительных показателей износостойкости для соответствующих деталей.

Увеличенная секция 17 поршня 14 не контактирует со стенками отверстия цилиндра 50 вследствие упоминавшейся ранее разности их диаметров. При этом радиальный зазор между ними достаточно мал, благодаря чему лишь незначительное количество сжатого воздуха проникает через этот зазор в зону, находящуюся позади увеличенной секции 17, тогда как отсутствие непосредственного контакта означает, что на данной границе раздела, которая находится в пределах сухой воздушной зоны, смазка не требуется. Такое техническое решение раскрывается также в описании изобретения к патенту США №3983788.

Однако при этом крайне важно, чтобы уплотнительные опорные элементы 15, 16, 23, 24 обеспечивали идеальное уплотнение. Тем не менее, проникновение воды через эти уплотнения в небольших количествах и унос ее воздушным потоком не будут оказывать какого-либо неблагоприятного влияния на работу перфоратора.

Очевидно, что для получения того же самого результата могут быть также внесены существенные изменения в конструкцию различных каналов, предназначенных для пропускания воды, которые показаны на прилагаемых чертежах. Например, входное отверстие 26 для подвода воды могло бы быть выполнено в торцевой крышке 1, обеспечивая подачу воды в зону 29.

Перфоратор 100, выполненный в соответствии со вторым предпочтительным вариантом выполнения настоящего изобретения, как показано на фиг.4, во многих отношениях аналогичен известным перфораторам. Его отличия от известных перфораторов заключаются в замене углеродистых сталей на коррозионно-стойкие стали, а различных сортов бронзы соответственно на различные виды технической пластмассы, а также в дополнительном применении нескольких пластмассовых деталей с тем, чтобы отделить друг от друга взаимодействующие между собой стальные детали. Фундаментальное различие между предложенным перфоратором и известными перфораторами состоит в том, что в нем предусматривается наличие небольшого канала, соединяющего между собой систему подачи воды и систему подвода сжатого воздуха. При этом за счет использования хорошо известного принципа действия трубки Вентури обеспечивается унос сравнительно небольшого количества воды, увлекаемой потоком сжатого воздуха, с последующим распределением ее по всему перфоратору с целью смачивания соответствующих контактных поверхностей. Предполагается, что при таком смачивании обеспечивается как смазывание, так и охлаждение этих контактных поверхностей.

Перфоратор 100 имеет общий корпус, содержащий торцевую крышку 101, корпус 102 цилиндра и переднюю головку 103, причем все эти детали предпочтительно изготавливаются из коррозионно-стойкой или нержавеющей стали. В корпусе 102 выполнен цилиндр 150, внутри которого совершает возвратно-поступательное движение поршень 111 ударного действия.

Зажимное устройство 104 свободно вращается вокруг продольной оси в опорных элементах 105 и 106 зажимного устройства. При этом смещение зажимного устройства 104 в осевом направлении предотвращается с помощью опорных элементов 105 и 106 зажимного устройства. Зажимное устройство 104 предпочтительно изготавливается из мартенситной нержавеющей стали сквозной прокаливаемости. Опорные элементы 105, 106 предпочтительно изготавливаются из технической пластмассы, к примеру, такой как полиэфиропласт или ацеталопласт, и запрессовываются в соответствующие отверстия корпуса 103 ротора. Шестигранная вставка 108, жестко прикрепленная к зажимному устройству 104, предназначена для передачи вращательного движения от зажимного устройства 104 к стальному бурильному инструменту 131, что хорошо известно.

Передняя направляющая 109 поршня, предпочтительно изготавливаемая из полиэтилена, имеющего сверхвысокий молекулярный вес, или же из другой технической пластмассы, запрессована в соответствующую выемку, выполненную впереди цилиндра 150. Предусматривается наличие целого ряда уплотнительных опорных элементов 110, предпочтительно изготавливаемых из полиэтилена, имеющего сверхвысокий молекулярный вес, которые монтируются в соответствующих выемках, выполненных в цилиндре 150. Поршень 111 опирается при совершении им поступательного движения на уплотнительные опорные элементы 110 и переднюю направляющую 109 поршня. Поршень имеет головку 112 увеличенного диаметра и шток 113 меньшего диаметра. Головка 112 фактически разделяет собой цилиндр 150 на приводную полость 150.1 и возвратную полость 150.2. Отверстие 114 имеет малый диаметр и проходит прямо через поршень 111. Кроме того, предусматривается также наличие целого ряда прямых наружных шлицев 115, выполненных на переднем конце штока 113 поршня. Уплотнительные опорные элементы 110 последовательно входят в контакт с головкой 112 поршня и выходят из контакта с ней по мере совершения поршнем 111 возвратно-поступательного движения внутри цилиндра 150. Размеры уплотнительных опорных элементов 110, цилиндра 150 и головки 112 поршня подбираются таким образом, чтобы головка 112 поршня все время находилась в контакте, по меньшей мере, с одним уплотнительным опорным элементом 110. Уплотнительные опорные элементы 110 обладают способностью к самоподжиманию благодаря присущей им упругости, а также наличию перепада давления по обе стороны от каждого из них. Особенности функционирования и практического использования таких уплотнительных опорных элементов раскрыты применительно к гидравлическим перфораторам, приводимым в действие водой, в описании изобретения к патенту ЮАР №97/9994. В данном варианте выполнения настоящего изобретения не предусматривается применять такие уплотнительные опорные элементы для уплотнения штока 113 в цилиндре 150, поскольку наличие шлицев 115, по всей вероятности, делает такие уплотнительные опорные элементы практически неприемлемыми в рассматриваемом случае.

Гайка 116 зажимного устройства, предпочтительно выполненная из ацеталопласта или аналогичной технической пластмассы, жестко соединена с зажимным устройством 104. Ряд прямых внутренних шлицев 117 выполнен в гайке 116 зажимного устройства, при этом внутренние шлицы 117 сочетаются с наружными шлицами 115 поршня. В результате при этом осуществляется соответствующее соединение поршня 111 с зажимным устройством 104, обеспечивающее возможность проворачивания поршня, что хорошо известно.

Кроме того, предусматривается наличие соответствующей гайки 118 со спиральными нарезами, предпочтительно изготовленной из ацеталопласта или аналогичной технической пластмассы, которая жестко устанавливается в соответствующей выемке, выполненной в головке 112 поршня. При этом в гайке 118 со спиральными нарезами имеется целый ряд спиральных внутренних шлицев 119.

Стержень 120 со спиральными нарезами, предпочтительно изготавливаемый из мартенситной нержавеющей стали сквозной прокаливаемости, свободно проворачивается в опорном элементе 122, запрессованном внутрь направляющей 129 клапана. Кроме того, смещение стержня 120 со спиральными нарезами в осевом направлении ограничивается опорными элементами 121, 122. При этом опорные элементы 121, 122 предпочтительно изготовлены из ацеталопласта или аналогичной технической пластмассы. Кроме того, предусмотрен ряд наружных спиральных шлицев 123, выполненных на стержне 120 со спиральными нарезами, и которые сочетаются с соответствующими внутренними шлицами 119 гайки со спиральными нарезами. На имеющем увеличенный диаметр заднем кон