Способ выравнивания при моделировании методом наслоения

Иллюстрации

Показать всеНастоящее изобретение относится к области быстрого макетирования, в частности к способам получения гладкой поверхности в образцах, изготавливаемых послойно. Техническим результатом заявленного изобретения является создание способа выгодной и недорогой чистовой обработки поверхности при выравнивании объектов, полученных методом быстрого послойного макетирования. Технический результат достигается в способе изготовления трехмерного объекта, включающем этапы, при которых создают объект из полимерного материала или парафина с использованием метода послойного макетирования. При этом созданный объект имеет поверхность объекта, сформированную из модельного материала, и по крайней мере часть поверхности объекта имеет поверхностный эффект благодаря методу быстрого послойного макетирования. Затем объект подвергают воздействию паров растворителя, который размягчает модельный материал на поверхности объекта и оплавляет размягченный модельный материал с целью уменьшения поверхностного эффекта. 3 н. и 34 з.п. ф-лы, 7 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к области быстрого макетирования, в частности к способам получения гладкой поверхности в образцах, изготавливаемых послойно.

Изготовление и испытание образцов - часто используемый способ разработки новых изделий, машин и процессов во многих отраслях промышленности. Известно множество способов послойного изготовления объемных образцов, с помощью которых под управлением компьютера на основе компьютерной геометрической модели дешево и быстро разрабатываются объекты. Вообще в этих быстрых способах макетирования цифровое представление требуемого объекта нарезается или делится (автоматизированное проектирование) на горизонтальные слои, затем объект создается послойно путем повторного наложения материала. Типичные быстрые способы макетирования включают моделирование методом наслоения, избирательное лазерное спекание и стереолитографию.

Одним примером моделирования с использованием метода наслоения является методика моделирования наплавкой, выполняемая моделирующими устройствами компаний Стратасис (Stratasys®) и ФДМ (FDM®). При моделировании наплавкой трехмерные объекты изготавливаются путем выдавливания твердеющего модельного материала из экструзионной головки в заданном порядке, послойно, на основе расчетных данных, соответствующих определенной форме каждого слоя объекта. Примеры экструзионных аппаратов и способов для создания трехмерных объектов описаны в патенте США 5121329 (автор - Крамп (Crump)), патенте США 5340433 (автор - Крамп (Crump)), патенте США 5738817 (авторы - Дэнфорд (Danforth) и др.), патенте США 5764521 (авторы - Бэтчелдер (Batchelder) и др.), патенте США 6022207 (авторы - Далин (Dahlin) и др.), каждый из которых передан компании Стратасис (Stratasys, Inc), которая выступает в качестве правопреемника настоящего изобретения.

В моделирующем устройстве компаний Стратасис (Stratasys®) и ФДМ (FDM®) по настоящему изобретению модельный материал обычно загружается в машину в виде эластичной нити, намотанной на питающую бабину, как описано в патенте США 5121329. В качестве модельного материала используется твердеющий материал, который налипает на предыдущий слой с адекватным сцеплением после твердения и который может подаваться как эластичная нить. Питающие ролики с приводом от электродвигателя подают прядь нитей в разжижитель, установленный на экструзионной головке. В разжижителе нить нагревается до температуры текучести. Текучий модельный материал выдавливается из наконечника на дальнем конце разжижителя и осаждается из разжижителя на основание. Расход материала, вытесняемого из наконечника, зависит от скорости продвижения нити с экструзионной головкой. Контроллер управляет движением экструзионной головки в горизонтальной плоскости х-у, движением основания в вертикальном направлении z и скоростью подачи нити питающими роликами. При синхронном управлении этими технологическими переменными модельный материал послойно наносится в виде «валиков» вдоль траекторий перемещения инструмента, задаваемых моделью системы автоматизированного проектирования. Вытесняемый материал наплавляется на предварительно нанесенный материал и твердеет с образованием трехмерного объекта по образу модели системы автоматизированного проектирования.

В соответствии с послойным формированием объектов по настоящему изобретению на их поверхности, получаемой на основе технологий послойного изготовления, организуется соответствующая структура или образуются полосы. В общем, искривленные и изогнутые поверхности имеют «ступенчатый» вид, что вызвано послойным представлением их сечений с прямоугольной конфигурацией граней. Зубчатый эффект более выражен по мере увеличения толщины слоя. Хотя зубчатость не влияет на прочность объекта, это действительно ухудшает его эстетическое восприятие.

Шероховатость поверхности объектов, получаемых на основе технологий послойного изготовления, также является результатом ошибок в процессе наращивания слоев. Например, в системах моделирования наплавок по настоящему изобретению ошибки могут возникнуть частично в результате несоответствующего расхода материала в процессе выдавливания. Ошибки, в частности, происходят в начальных точках и конечных точках маршрута инструмента, например, на месте «шва» (то есть в начальной и конечной точках замкнутого маршрута инструмента). Эти ошибки могут вызывать нежелательные несоответствия формы объекта получаемой модели.

Быстрое макетирование трехмерных объектов включает не только изготовление частей прототипа, но также может включать и изготовление форм. Типичное применение форм, полученных с помощью быстрого макетирования, включает формовку формы, используемой для получения инструментальных вставок литьевого формования, как описано в патенте США 5189781, и формирование форм для изделий из сырой керамики перед их спеканием, как это описано в патенте США 5824250 и в патенте США 5976457.

Используемые в настоящее время способы удаления излишков материала предлагают ручную зачистку, механическую обработку или шлифование объектов, полученных способом послойного изготовления. К используемым в настоящее время способам выравнивания или полировки объектов относится полировка абразивной шкуркой или абразивом с растворами. Например, в патенте США 5059359 (Халл (Hull) и др.), «Способы и устройство для получения трехмерных объектов с помощью стереолитографии» описаны как «совершенные для выравнивания при обработке песком с целью получения детали нужного размера». Необходимость в ручном выравнивании моделей, выполненных на основе аддитивных процессов, также признается в патенте США 6021358, в котором предложены субтрактивные способы моделирования для получения гладких моделей. Существует необходимость в системах быстрого макетирования с использованием выгодного и сравнительно недорогого способа заключительной обработки объектов, полученных методом послойного изготовления.

Ранее разработанная методика, используемая при изготовлении пластмасс, включает использование химических паров или жидкостей для выравнивания поверхности пластика с помощью оплавления, полировки растворителями. Полировка растворителем была разработана в промышленности производства пластмасс более двадцати лет назад с целью получения ровного и/или сильно блестящего покрытия или поверхности, не опасаясь при этом повредить изделие в процессе его применения или изготовления. Например, в патенте США 3437727 раскрывается способ использования химических паров для повторной обработки поверхности телефонов, возвращенных в телефонную компанию для их повторного использования.

Существует два стандартных способа полировки изделий растворами. При использовании первого полностью пластмассовое изделие погружается в ванну с растворителем жидкого пластика на период, продолжительность которого зависит от типа растворителя и пластика. Это позволяет растворителю проникать в наружный слой пластмассы, обеспечивая, таким образом, ее оплавление. Оплавление приводит к тому, что наружные поверхности пластмассового изделия становятся гладкими и/или блестящими.

Второй способ полировки растворителем состоит в том, что пластмассовое изделие подвергается воздействию парообразного растворителя. В патенте США 4260873 предложен такой способ для пластмассовых объектов. В другом случае объект может помещаться в камеру, заполненную парообразным растворителем, получаемым из горячей ванны, расположенной ниже, как показано в патенте США 3737499. Преимущество камеры испарения состоит в том, что растворитель может использоваться повторно, минимизируя, таким образом, потенциально возможное загрязнение окружающей среды.

При изготовлении монтажных плат с целью упрощения операции перевода печатных схем для плавления или пластификации поверхности подложки применялись горячие пары растворителя, как показано, например, в патенте США 4976813. Другой пример раскрыт в патенте США 4594311, где парообразный растворитель используется для обработки неэкспонированных зон материала пластмассовой подложки, на которых располагается печатная схема, чтобы улучшить печатный рисунок и сильнее скрепить его с поверхностью. В патенте США 5045141 подложка монтажной платы может таким образом обрабатываться для упрощения перевода на нее печатной схемы.

Полировка растворителем с использованием жидкости или паров также обычно используется для обезжиривания или очистки перед покраской.

Несмотря на наличие потребности в быстром макетировании по причине выгодной и недорогой чистовой обработки поверхности, автору заявки не известно о том, что ранее предлагались способы полировки паром для выравнивания объектов, полученных методом быстрого послойного макетирования.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается способ выравнивания поверхности объекта, изготовленного из полимера или парафина, методом быстрого послойного макетирования. После изготовления объекта он подвергается воздействию парообразного растворителя в течение периода, достаточного для оплавления поверхности объекта. Растворитель выбирается исходя из его способности быстрого размягчения материала, из которого изготовлен объект, и последующего испарения с поверхности объекта. Объект вынимается из растворителя и сушится с получением гладкой готовой детали. При необходимости, для защиты тонких деталей объекта перед воздействием на объект растворителя на отдельные участки поверхности объекта может наноситься маскирующий слой. В другом случае, перед воздействием растворителя на объект отдельные участки поверхности объекта могут предварительно корректироваться для того, чтобы упомянутые участки поверхности приобрели требуемую геометрию после выравнивания паром.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

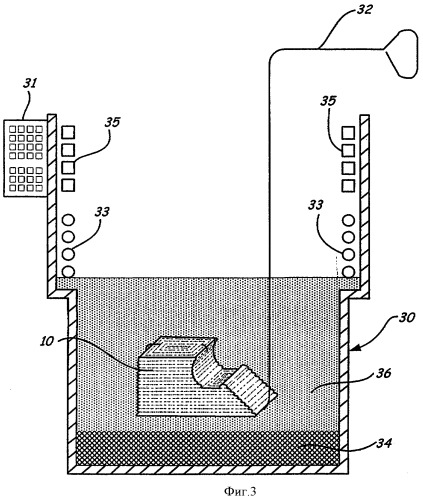

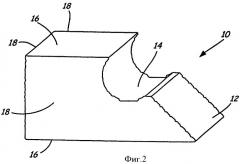

На фиг.1 в увеличенном масштабе показан перспективный вид необработанного объекта, полученного методом быстрого послойного макетирования.

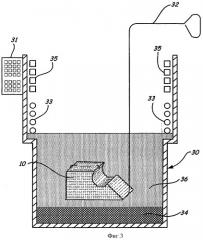

На фиг.2 в увеличенном масштабе показан перспективный вид объекта по фиг.1 после выравнивания с помощью пара.

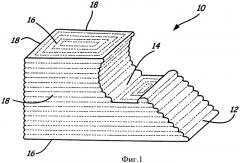

На фиг.3 показана схема процесса выравнивания объекта с помощью пара в соответствии с настоящим изобретением.

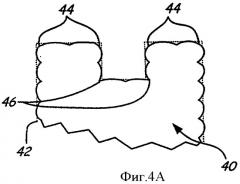

На фиг.4а показано сечение части необработанного объекта, полученного моделированием с помощью наплавки.

На фиг.4b показано сечение объекта по фиг.4а после выравнивания с помощью пара.

На фиг.5а показано сечение части объекта по фиг.4а, при этом геометрия объекта была предварительно скорректирована перед выравниванием с помощью пара.

На фиг.5b показано сечение части объекта по фиг.5а после выравнивания с помощью пара.

ДЕТАЛЬНОЕ ОПИСАНИЕ

Способ по настоящему изобретению может применяться для обработки объектов, изготовленных из полимеров или парафина, с использованием метода быстрого послойного макетирования. Пример технологии послойного изготовления описан в патенте США 5121329, при этом экструзионная головка укладывает «дорожки» расплавленного материала слоями предварительно заданной формы, и этот материал схватывается при падении температуры с образованием твердой модели.

На фиг.1 показан типовой объект 10, изготовленный методом быстрого послойного макетирования. Объект 10 имеет идущую под углом поверхность 12, изогнутую поверхность 14, две горизонтальные поверхности 16 и три вертикальные поверхности 18. В другом варианте осуществления настоящего изобретения объект может служить формой для изготовления литых пластиковых деталей для образцов, что описано в международной заявке PCT/US03/ под названием «Инструментальная оснастка для послойного нанесения перемычки», авторы - Крамп С. (Crump S.) и Хэнсон Дж. (Hanson J.), переданной тому же правопреемнику, что и настоящая заявка. Объект 10 изготовлен из модельного полимера или парафина, который может также включать наполнители и другие добавки, а также дисперсные частицы. Для использования в настоящем изобретении особенно подходят термопластические смолы, в состав которых входит не менее 50% (мас.) амфорного термопласта, поликарбонат, полифенилсульфон, полисульфон, пенопласт, сложный эфир полифенилена, аморфные полиамиды, акрилы, поли-(2-этил-2-оксазолин) и их смеси. Настоящее изобретение может также использоваться и для обработки других полимерных материалов и парафинов, включая стеклонейлон, струйный парафин, спеченый порошковый термопластик и сырые металлы или сырую керамику, диспергированные в полимерном связующем.

Как показано на фиг.1, объект 10 является «необработанным», то есть он не подвергался послеоперационному выравниванию. Перед выравниванием паром в соответствии с настоящим изобретением для поверхностей 12 и 14 характерна зубчатость. Для поверхностей 16 и 18 - бороздчатость и шероховатость.

Для выравнивания поверхностей объекта 10 объект 10 помещается в испарительную установку 30, где он подвергается воздействию паров растворителя 34. Это показано на фиг.3. Подходящую испарительную установку можно приобрести в компании Детрекс (Detrex Corp.) Соузфилд, Мичиган, модель VS-2000, хотя специалисты понимают, что существует много других испарительных установок, которые можно использовать при осуществлении настоящего изобретения. Показано, что испарительная установка 30 имеет панель управления 31 для управления режимом работы испарительной установки и первичный и вторичный змеевики охлаждения 33 и 35 соответственно.

Растворитель 34 совместим с модельным материалом, из которого изготовлен объект 10. Подходящие растворители вступают в реакцию с модельным материалом с целью его размягчения и обеспечения его текучести на поверхности объекта. Растворитель должен также испаряться с поверхности объекта, покидая его невредимым. Наилучшим растворителем для использования его с самыми разными аморфными термопластами является хлорид метилена. Другими подходящими растворителями, которые известны специалистам, являются, например, раствор n-пропилбромида (например, Abzol®), перхлорэтилен, трихлорэтилен и жидкость гидрофторуглерода, продаваемая под названием Vertrel®.

Как показано на фиг.3, испарительная установка 30 нагревает до кипения растворитель 34 в паровой зоне 36, в которой поддерживается температура кипения растворителя или выше и располагаются змеевики охлаждения 33 и 35. Объект 10 располагается в паровой зоне 36 на шпильке из проволоки 32, которая огибает объект. Могут использоваться и другие средства типа корзины, сетки или решета. Объект 10 подвергается воздействию парообразного растворителя 34, при этом поверхности 12, 14, 16 и 18 объекта 10 пропитываются парами растворителя 34. Проникновение растворителя 34 размягчает модельный материал на поверхностях объекта так, что материал поверхности может оплавляться. Оплавление материала обеспечивает выравнивание поверхности объекта.

Объект 10 остается под воздействием паров растворителя 34 до тех пор, пока не будет выполнена окончательная обработка поверхности. Время воздействия выбирается исходя из типа растворителя и модельного материала, чистоты поверхности элементов объекта и концентрации паров растворителя. Время воздействия может быть измерено с помощью наблюдения за конденсированием паров растворителя на объекте или может быть выбрано заранее по формуле. Конденсирование прекращается, когда температура поверхности объекта достигает температуры кипения растворителя. Это показывает, что произошло проникновение растворителя. При использовании хлорида метилена в качестве растворителя 34 аморфный термопластический модельный материал размягчается и оплавляется обычно в течение короткого времени воздействия от 0,1 с до 5 мин. Если предполагается, что выравнивание объекта происходит за слишком короткий промежуток времени, то при необходимости концентрацию паров растворителя можно уменьшить, и тогда время воздействия может быть увеличено. Более длительное время воздействия дает оператору больше времени для наблюдения за процессом выравнивания и больше прав на ошибку при извлечении объекта из паров растворителя.

Когда время воздействия заканчивается, объект 10 извлекается из паровой зоны 36 и направляется на операцию сушки. В соответствии с предпочтительным вариантом осуществления настоящего изобретения объект 10 проходит сушку от нескольких секунд до нескольких минут после его извлечения из паровой зоны 36, по мере того, как растворитель 34 испаряется с объекта 10. Затем объект 10 может транспортироваться, поскольку он не является липким, мягким или влажным. В тех случаях, когда время воздействия растворителем является большим или концентрация растворителя высокой, может потребоваться выполнить сушку объекта 10 в печи с целью удаления остатков растворителя. Сушка в печи должна выполняться при температуре выше точки кипения растворителя.

После операции выравнивания с помощью пара ступеньки на поверхностях 12, 14, 16 и 18 объекта 10 либо значительно уменьшаются, либо исчезают вовсе. Степень выравнивания, достижимая для данного объекта при использовании способа по настоящему изобретению, будет зависеть от времени воздействия, растворителя, модельного материала и начального состояния поверхности объекта. На фиг.2 показано существенное уменьшение ступенек и шероховатости объекта 10, получаемое при выравнивании паром.

По желанию отдельные элемента объекта (например, элементы меньшие 0,25 дюйма, тонкие стенки, углы, выпуклые и вогнутые грани) могут маскироваться покрытием из вещества, которое замедляет выравнивание упомянутых отдельных участков, или вообще можно избежать воздействия парообразного растворителя на упомянутые отдельные элементы. Например, может потребоваться маскирование углов объекта 10 для предотвращения округления углов. Точно так же можно маскировать вогнутые поверхности объекта от притока окружающего материала. К подходящим для защиты от растворителя веществам относятся вещества, используемые при изготовлении печатных плат, в число которых входят смолы, парафины, пасты, клейкие или маскирующие ленты, которые могут наноситься вручную или автоматически. Маскирование может также выполняться путем погружения каких-либо элементов в газовую среду.

Автоматическое нанесение маскирующей подложки может выполняться, например, струей маскирующего материала, направляемой на поверхность отдельных элементов объекта в известном процессе наслоения. Маскирующее вещество может также накладываться путем укладки дорожек из маскирующего материала, используя технологию моделирования наплавкой типа той, которая применяется в компаниях Стратасис (Stratasys®) и ФДМ (FDM®). Специалисты понимают, что существуют другие известные способы маскирования, которые могут применяться при осуществлении настоящего изобретения.

При применении способа автоматического маскирования маскируемые элементы могут идентифицироваться с помощью программно-реализуемого алгоритма, который создает цифровое представление защищаемых поверхностных зон. Защищаемая зона может быть идентифицирована с помощью цифрового представления объекта, например, с помощью файла с расширением .stl в системе автоматизированного проектирования, системы графических пикселей или системы объемного изображения. В другом случае маскируемые поверхностные зоны могут быть идентифицированы пользователем через сенсорный пользовательский интерфейс типа системы FreeForm™, которую можно приобрести в компании SensAble Technologies, Inc. Сенсорный пользовательский интерфейс создает цифровую маску областей, для которых выравнивание не желательно.

Как альтернатива маскирующей методике, в преддверии выравнивания с помощью пара может предварительно корректироваться геометрия поверхности объекта. Предварительная корректировка достигается при использовании программно-реализуемого алгоритма с целью изменения цифрового представления объекта (например, модель системы автоматизированного проектирования объекта или секционированное представление объекта, как в файле с расширением .stl). При использовании программно-реализуемого алгоритма предварительной корректировки элементы деталей корректируются так, чтобы дать припуск на углы и грани, и на углубления таким образом, чтобы после выравнивания с помощью пара геометрия таких элементов приблизилась к требуемой. В частности, типовой алгоритм предварительной корректировки будет: (1) идентифицировать геометрические элементы с радиусами искривления, равными или меньшими высоте секции (т.е. толщине слоя); (2) для идентифицированных элементов с положительным радиусом искривления (например, угла или грани) алгоритм увеличивает размер относительно начального представления элемента объекта; и (3) для идентифицированных геометрических элементов с отрицательным радиусом искривления (например, углубления или соединения плоскостей) алгоритм уменьшает размер относительно начального представления элемента объекта. Программно-реализуемый алгоритм предварительной корректировки создает, таким образом, измененное представление объекта с тем, чтобы идентифицированные геометрические элементы были скорректированы либо нанесением дополнительного материала, либо нанесением меньшего количества материала, чем в конечном счете требуется для готового выровненного объекта. Подобный алгоритм может использоваться для идентификации элементов маскирования.

Согласно алгоритму предварительной корректировки размеры элементов должны быть увеличены не больше, чем на высоту секции, например на половину высоты секции. Шероховатость поверхности типичной детали, изготовленной моделированием с помощью наплавки, равняется приблизительно 0,3 высоты секции. Дополнительный материал, добавляемый в процессе предварительной корректировки выступающих элементов, может равняться толщине шероховатости поверхности с тем, чтобы при удалении оплавленного материала оставшийся твердый материал придавал объекту требуемую конечную геометрию. Для зон углублений алгоритм предварительной корректировки должен снимать достаточное количество материала с учетом того, что приток материала из окружающих зон замещает удаляемый материал.

На фиг.4а и 4b, 5а и 5b показана предварительная корректировка геометрии объекта. На фиг.4а и 4b показано сечение участка объекта 40, который не был предварительно скорректирован, наложенное на контур 42, иллюстрирующий требуемую конечную геометрию поверхности объекта 40 (т.е. немодифицированное представление объекта). Как показано на фиг.4b, выравнивание паром приводит к округлению выступающих углов 44 внутрь требуемого контура 42 и к скруглению граней 46 за пределы требуемого контура 42. На фиг.5а и 5b показан участок объекта 40', который имеет ту же самую требуемую конечную геометрию поверхности, что и объект 40. В отличие от объекта 40, объект 40' был предварительно скорректирован согласно алгоритму предварительной корректировки по настоящему изобретению. Как показано на фиг.5а, предварительно скорректированная геометрия поверхности объекта 40' простирается за пределы требуемого контура 42 в углах 44 и вогнутых гранях 46. При выравнивании паром, как показано на фиг.5b, углы 44 и грани 46 предварительно скорректированного объекта 40' более точно следуют требуемому контуру 42, чем углы 44 и грани 46 объекта 40.

Однако в свете настоящего описания специалисты должны понимать, что в отдельных примерах возможны изменения, которые не меняют по существу объема и сущности настоящего изобретения.

1. Способ изготовления трехмерного объекта, включающий этапы, при которых

создают объект из полимерного материала или парафина с использованием метода послойного макетирования, при этом созданный объект имеет поверхность объекта, сформированную из модельного материала, и при этом по крайней мере часть поверхности объекта имеет поверхностный эффект благодаря методу быстрого послойного макетирования;

подвергают объект воздействию паров растворителя, который размягчает модельный материал на поверхности объекта; и

оплавляют размягченный модельный материал с целью уменьшения поверхностного эффекта.

2. Способ по п.1, характеризующийся тем, что в качестве методики послойного изготовления применяется моделирование наплавкой.

3. Способ по п.1, в котором в качестве модельного материала используется термопластическая смола.

4. Способ по п.3, характеризующийся тем, что в состав термопластической смолы входит не менее 50 мас.% аморфного термопласта, выбираемого из группы материалов, в состав которой входит поликарбонат, полифенилсульфон, полисульфон, пенопласт, сложный эфир полифенилена, аморфные полиамиды, акрилы, поли(2-этил-2-оксазолин), и их смеси.

5. Способ по п.4, характеризующийся тем, что растворитель выбирается из группы материалов, в состав которой входит хлорид метилена, раствор n-пропилбромида, перхлорэтилен, трихлорэтилен, и жидкость гидрофторуглерода.

6. Способ по п.1, характеризующийся тем, что модельный материал выбирается из группы материалов, в состав которой входят аморфные термопласты, сырые металлы, диспергированные в полимерном связующем, сырая керамика, диспергированная в полимерном связующем, и струйный парафин.

7. Способ по п.6, характеризующийся тем, что в качестве модельного материала применяется стеклонейлон.

8. Способ по п.1, включающий также этап выбора продолжительности периода, в течение которого объект должен подвергаться воздействию паров растворителя, как функции концентрирования паров растворителя перед этапом, на котором подвергают объект воздействию паров растворителя.

9. Способ по п.8, включающий также этап уменьшения концентрации паров растворителя с целью увеличения выбранного времени воздействия.

10. Способ по п.1, включающий также этап маскирования выбранных участков поверхности объекта веществом, которое замедляет выравнивание выбранных участков перед этапом, на котором подвергают объект воздействию паров растворителя.

11. Способ по п.10, характеризующийся тем, что маскирующее вещество наносится с использованием автоматического процесса.

12. Способ по п.11, характеризующийся тем, что в качестве автоматического процесса применяется струйная технология.

13. Способ по п.11, характеризующийся тем, что в качестве автоматического процесса применяется технология моделирования наплавкой.

14. Способ по п.11, включающий также этап идентификации выбранных участков поверхности объекта для маскирования в соответствии с их геометрией.

15. Способ по п.14, включающий также этап идентификации выбранных участков поверхности объекта для маскирования в соответствии с их радиусом кривизны.

16. Способ по п.11, включающий также этап идентификации выбранных участков поверхности объекта с использованием программно-реализуемого алгоритма, который создает цифровое представление защищаемых поверхностных зон.

17. Способ по п.16, характеризующийся тем, что цифровые данные, идентифицирующие защищаемые поверхностные зоны, хранятся в файле с расширением stl.

18. Способ по п.1, включающий также этап создания с использованием сенсорного пользовательского интерфейса цифровой маски выбранных участков поверхности объекта, для которых выравнивание не желательно.

19. Способ по п.1, характеризующийся тем, что этап наслоения включает предварительную корректировку определенных элементов объекта с тем, чтобы после этапа, на котором подвергают объект воздействию паров растворителя, получить требуемую геометрию.

20. Способ по п.19, включающий также этапы

создания начального представления объекта в цифровом формате, при этом начальное представление объекта имеет геометрию поверхности; и изменения начального представления объекта для предварительной корректировки определенных элементов геометрии поверхности с получением измененного представления объекта;

характеризующийся тем, что построение объекта на этапе наслоения соответствует геометрии, определяемой в соответствии с измененным представлением объекта; и

характеризующийся тем, что требуемая геометрия, получаемая после этапа выравнивания, приближенно соответствует геометрии начального представления объекта.

21. Способ создания трехмерного объекта, который включает этапы, при которых

формируют множество слоев с помощью модельного материала путем использования метода послойного макетирования с целью создания объекта с поверхностью объекта, где множество слоев создают поверхностный эффект на поверхности объекта, при этом поверхностный эффект формируют из группы, состоящей из ступенчатого эффекта, шероховатости и их комбинации;

воздействуют на объект парами растворителя, который размягчает модельный материал на поверхности объекта; и оплавляют размягченный модельный материал с целью уменьшения поверхностного эффекта на поверхности объекта.

22. Способ по п.21, в котором в качестве модельного материала используется термопластическая смола, преимущественно аморфный термопласт.

23. Способ по п.22, характеризующийся тем, что в состав термопластической смолы входит не менее 50 мас.% аморфного термопласта, выбираемого из группы материалов, в состав которой входит поликарбонат, полифенилсульфон, полисульфон, пенопласт, сложный эфир полифенилена, аморфные полиамиды, акрилы, поли(2-этил-2-оксазолин), и их смеси.

24. Способ по п.23, характеризующийся тем, что растворитель выбирается из группы материалов, в состав которой входит хлорид метилена, раствор n-пропилбромида, перхлорэтилен, трихлорэтилен, и жидкость гидрофторуглерода.

25. Способ по п.21, характеризующийся тем, что модельный материал выбирается из группы материалов, в состав которой входят аморфные термопласты, сырые металлы, диспергированные в полимерном связующем, сырая керамика, диспергированная в полимерном связующем, и струйный парафин.

26. Способ по п.25, характеризующийся тем, что в качестве модельного материала применяется стеклонейлон.

27. Способ по п.21, включающий также этап маскирования выбранных участков поверхности объекта веществом, которое замедляет выравнивание выбранных участков, перед этапом оплавления поверхности.

28. Способ по п.27, характеризующийся тем, что маскирующее вещество наносится с использованием автоматического процесса.

29. Способ по п.28, характеризующийся тем, что в качестве автоматического процесса применяется струйная технология.

30. Способ по п.28, характеризующийся тем, что в качестве автоматического процесса применяется технология моделирования наплавкой.

31. Способ по п.28, включающий также этап идентификации выбранных участков поверхности объекта для маскирования в соответствии с их геометрией.

32. Способ по п.31, включающий также этап идентификации выбранных участков поверхности объекта для маскирования в соответствии с их радиусом кривизны.

33. Способ по п.28, включающий также этап идентификации выбранных участков поверхности объекта с использованием программно-реализуемого алгоритма, который создает цифровое представление защищаемых поверхностных зон.

34. Способ по п.33, характеризующийся тем, что цифровые данные, идентифицирующие защищаемые поверхностные зоны хранятся в файле с расширением.stl.

35. Способ по п.28, включающий также этап идентификации с использованием сенсорного пользовательского интерфейса выбранных участков поверхности объекта для маскирования.

36. Способ изготовления трехмерного объекта, включающий этапы при которых

создают начальное представление объекта в цифровом формате, при этом начальное представление объекта имеет геометрию поверхности;

изменяют начальное представление объекта для предварительной корректировки определенных элементов геометрии поверхности с получением измененного представления объекта;

наслаивают объект в соответствии с измененным представлением объекта из модельного материала с использованием метода послойного изготовления; и

выравнивают поверхности объекта паром с получением готового объекта, при этом геометрия поверхности готового объекта приближенно соответствует геометрии начального представления объекта.

37. Способ по п.36, который включает также этап идентификации элементов геометрии поверхности для предварительной корректировки в соответствии с их радиусами кривизны.