Полувагон из алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к железнодорожному подвижному составу. Полувагон из алюминиевых сплавов включает кузов (1), раму (8), ходовую часть (2), тормозное и автосцепное оборудование. Боковые и торцевые стены вагона изготовлены из полых прессованных панелей из алюминиевого сплава. Рама состоит из двух продольных балок, двух торцевых балок, двух консольных балок, двух шкворневых, промежуточных поперечных балок и снабжена подкосами. Элементы рамы выполнены из алюминиевых сплавов и соединены сваркой и высокопрочными болтами. К шкворневым балкам сваркой и высокопрочными болтами через фитинги присоединены консольные балки. Между двумя вертикальными швеллерами шкворневой балки расположен надпятниковый узел, прикрепленный к швеллерам болтами и выполненный в виде монолитной штамповки коробчатого сечения с внутренними ребрами, нижней плитой и отверстием для шкворня. Под швеллерами и надпятниковым узлом расположена надпятниковая плита. Изобретение снижает массу вагона, увеличивает грузоподъемность и улучшает аэродинамические характеристики. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к железнодорожному подвижному составу, а именно к конструкции полувагона из алюминиевых сплавов.

Известен четырехосный полувагон грузоподъемностью 66 т и тарой 19,2 т, изготовленный Уральским вагоностроительным заводом (УВЗ) из прессованных профилей и листов из сплава марки АМГ6БМ (см. Справочник-каталог «Вагоны СССР», 18-8-74, 1975, стр.74).

Боковые стены кузова состоят из верхней и нижней обвязок, угловых и промежуточных стоек, обшивки из корытообразного штампованного листа толщиной 6 мм. Верхняя обвязка и угловые стойки изготовлены из специального прессованного профиля коробчатого сечения; нижняя обвязка - из прессованного профиля углового сечения, стойки - из открытого омегообразного профиля. Рама полувагона имеет хребтовую балку, изготовленную из одного прессованного профиля, двух шкворневых, двух промежуточных, двух средних и двух концевых балок замкнутого профиля, сваренных из прессованных алюминиевых профилей и листов. С каждой торцевой стороны вагона имеются двухстворчатые двери, изготовленные из прессованных алюминиевых профилей. При этом крышки люков - стальные.

Известен также универсальный шестиосный полувагон с кузовом из алюминиевого сплава марки АМГ6 грузоподъемностью 97 т и тарой 29 т (см. Справочник-каталог «Вагоны СССР», 18-8-74, 1975, стр.77).

Данный вагон предназначен для перевозки как сыпучих, так штучных грузов.

Все несущие элементы кузова изготовлены из прессованных и гнутых сварных профилей. Полувагон имеет сварной кузов и раму. По концам кузова находятся двухстворчатые двери, а пол его образуют 16 стальных крышек люков. Боковая стена имеет верхний пояс из замкнутого прессованного профиля, нижний пояс выполнен из неравнобокого уголка, угловые стойки - из замкнутого прессованного профиля, стойки - из корытообразных профилей, а обшивка выполнена гладкой из листа толщиной 6 мм. Каркас двухстворчатых торцевых дверей изготовлен из прессованных профилей, обшивка - из листа толщиной 6 мм. Рама вагона имеет хребтовую балку из целого сложного прессованного профиля из сплава марки АМГ6, две шкворневые сварные балки, состоящие из двух вертикальных листов толщиной 12 мм, верхнего профилированного листа толщиной 16 мм и нижнего листа толщиной 20 мм, пять поперечных балок двутаврового сечения, сваренных из листов толщиной 10-12 мм, и две концевые балки из листов толщиной 10-12 мм.

Недостатком этих конструкций является то, что для придания большей жесткости вагон выполнен с большим количеством стоек, которые утяжеляют вагон, делают его нетехнологичным, увеличивают время изготовления. В конструкции кузова вагона предусмотрены стальные крышки люков, что создает условия для возникновения контактной коррозии.

Последней разработкой Уральского вагоностроительного завода, созданной в 2003 году, с применением алюминиевых сплавов в конструкции кузова является полувагон модели 12-568 для осевой нагрузки 25 т (см. В.П.Ефимов, К.П.Демин, Алюминиевые сплавы в грузовом вагоностроении, «Магистраль XXI век», 2004, №2-3, стр.39).

Рама полувагона состоит из хребтовой и поперечных балок, воспринимающих основные вертикальные и продольные нагрузки, и выполнена из стали. Кузов полувагона, состоящий из боковых и торцевых стен, а также внутренняя диафрагма, придающая дополнительную жесткость кузову, выполнены из алюминиевого сплава.

В конструкции вагона применены новые разработки, использованные в стальном вагоне, а именно: боковые стены с уклоном, округленное сопряжение боковых и торцевых стен и пола, гладкая обшивка боковых и торцевых стен. Это позволяет существенно улучшить условия высыпания смерзающихся грузов. Стойки боковой стены в виде шпангоутов с переменным по высоте сечением обеспечивают надежную, равнопрочную конструкцию кузова.

Однако недостатками такой конструкции являются: наличие внутри кузова дополнительных элементов жесткости, затрудняющих разгрузку смерзшегося груза на вагоноопрокидывателе, пониженная технологичность при изготовлении из-за применения в конструкции кузова листов и плит, а не современных прессованных панелей.

Наиболее близким по техническому решению поставленной задачи - снижение массы тары вагона и повышение его грузоподъемности - является конструкция грузового вагона фирмы Johnstown America (см. «Railway age", 2003, №9, стр.53).

Указанные вагоны имеют наружные стойки, внутренние элементы жесткости и болтовой способ присоединения обшивки к стойкам. Внутренние элементы жесткости увеличивают массу вагона и служат препятствием при разгрузке смерзшегося груза, наружные стойки снижают аэродинамические характеристики вагона. Кроме того, конструкция малотехнологична при изготовлении.

Техническим результатом, который может быть получен от использования предложенного изобретения, является снижение массы вагона и трудозатрат при изготовлении, увеличение грузоподъемности и улучшение аэродинамических характеристик, экономия потребления топлива или электроэнергии.

Указанный технический результат достигается в конструкции полувагона из алюминиевых сплавов, включающей кузов; раму, состоящую из двух продольных балок, соединенных между собой торцевыми балками, шкворневых и промежуточных поперечных балок; ходовой части; тормозного и автосцепного оборудования, причем боковые и торцевые стены вагона изготовлены из полых прессованных панелей алюминиевого сплава, при этом рама снабжена консольными балками, установленными между торцевыми и шкворневыми балками, и подкосами, каждый из которых соединен посредством фитингов высокопрочными болтами со шкворневой балкой и сваркой с двумя близлежащими промежуточными поперечными балками, причем рама представляет собой конструкцию из алюминиевых сплавов, в которой элементы соединены сваркой и/или высокопрочными болтами, при этом к продольным балкам приварены торцевые, промежуточные поперечные и шкворневые балки, а к шкворневым балкам сваркой и болтами через фитинги присоединены консольные балки.

Шкворневая балка представляет собой два вертикальных швеллера, между которыми расположен надпятниковый узел, прикрепленный к швеллерам посредством болтов и выполненный в виде монолитной штамповки коробчатого сечения с внутренними ребрами, нижней плитой и отверстием для шкворня, под швеллерами и надпятниковым узлом расположена надпятниковая плита, при этом за пределами пятника нижние полки швеллеров срезаны и стойки швеллеров соединены сваркой с горизонтальными листами, на которых расположены упоры скользунов. При этом монолитная штамповка выполнена из алюминиевого сплава марки 1915 и имеет длину 464 мм, ширину 170 мм и высоту 210 мм.

Консольная балка состоит из двух швеллеров из алюминиевого сплава марки 1915, между которыми расположен стальной фрикционный аппарат и автосцепка, причем фрикционный аппарат прикреплен к швеллерам высокопрочными болтами.

Пол вагона изготовлен из листа, выполняющего функции несущего элемента, к которому приварены верхние полки швеллеров консольных и шкворневых балок, подкосы и промежуточные поперечные балки. Толщина листа составляет 10-12 мм.

Сущность изобретения поясняется чертежами.

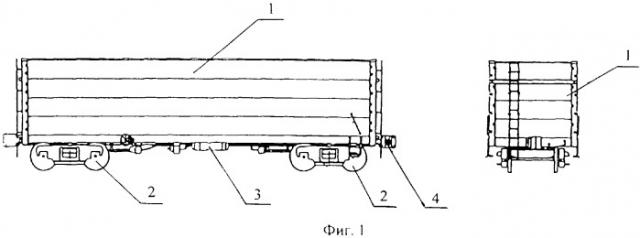

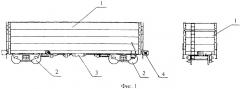

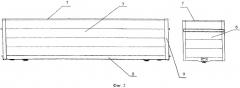

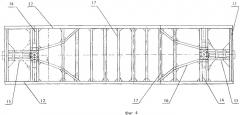

На фиг.1 представлен вид полувагона с боковой и торцевой стороны, на фиг.2 - кузов полувагона с боковой и торцевой стенами из полых прессованных алюминиевых панелей, на фиг.3 - вид панели с торца, на фиг.4 - вид рамы сверху, на фиг.5 - изометрическая проекция надпятникового узла, на фиг.6 - вид рамы с полом.

Четырехосный полувагон согласно изобретению, предназначенный для перевозки насыпных и навалочных грузов, не требующих защиты от атмосферных осадков с температурой не выше +100°С, химически неагрессивных, состоит (фиг.1) из кузова 1, ходовой части 2 в виде двух двухосных тележек, тормозного оборудования 3 и автосцепного устройства 4. Цельнометаллический кузов 1 вагона из алюминиевых сплавов установлен на две двухосные тележки с расчетной осевой нагрузкой 25 т.

Основные характеристики полувагона из алюминиевых сплавов: длина вагона по осям автосцепки составляет 13920 мм, длина кузова вагона - 12700 мм, ширина кузова - 3183 мм, высота вагона - 3970 мм, масса кузова - 6222 кг.

Конструкция кузова полувагона (фиг.2) состоит из двух боковых 5, двух торцевых стен 6, пояса верхней обвязки 7 и рамы 8. Угловые соединения стен между собой подкреплены концевыми стойками 9. Все несущие элементы кузова, кроме стен, изготовлены из прессованных профилей из сплава марки 1915 Т1 по ГОСТ 4784-97. Боковые 5 и торцевые 6 стены представляют собой горячепрессованные полые панели из сплава 6005А Т6 по ТУ1-804-422-2005. На фиг.3 представлена прессованная панель, состоящая из двух параллельных стенок 10 и ребер жесткости 11.

Панели имеют следующие размеры: ширина панели составляет 632 мм, длина панели боковой стены - 12700 мм, длина панели торцевой стены - 31 83 мм, толщина стенок панели - 4 мм, толщина ребер жесткости - 2,5 мм.

Полые прессованные панели обладают высокой жесткостью, хорошо воспринимают сосредоточенные нагрузки и имеют высокое сопротивление короблению при сварке. Одним из основных преимуществ конструкции вагона с использованием прессованных панелей является снижение затрат на изготовление за счет уменьшения количества элементов конструкции.

Рама полувагона выполнена из алюминиевого сплава марки 1915Т1 (фиг.4), представляет собой конструкцию, в которой элементы соединены сваркой и/или высокопрочными болтами, состоящую из двух продольных балок 12, соединенных между собой торцевыми балками 13. Между торцевыми 13 и шкворневыми 14 балками установлены консольные балки 15, в которые устанавливаются автосцепные устройства (на чертеже не показаны). Подкосы 16 соединены посредством фитингов высокопрочными болтами (на чертеже не показаны) со шкворневой балкой 14 и сваркой с двумя близлежащими промежуточными поперечными балками 17. Подкосы 16 воспринимают часть продольной нагрузки при ударе об автосцепку.

Консольная балка 15 состоит из двух швеллеров из алюминиевого сплава 1915Т1, между которыми расположен стальной фрикционный аппарат и автосцепка. Крепление фрикционного аппарата к швеллерам выполнено на высокопрочных болтах.

Шкворневая балка 14 представляет собой (фиг.5) два вертикальных швеллера 18, между которыми расположен надпятниковый узел 19. Надпятниковый узел 19 представляет собой монолитную штамповку габаритом 170×210×464 мм. Крепление швеллеров 18 к надпятниковому узлу 19 осуществляется на болтах. За пределами пятника 20 нижние полки швеллеров 18 срезаны, а стойки швеллеров связаны сваркой с горизонтальными листами 21, на которых расположены упоры скользунов. Под швеллерами 18 над пятником 20 расположена надпятниковая плита 22.

Значительную часть продольных и вертикальных нагрузок воспринимает пол 23 (фиг.6), выполненный в виде листа толщиной 10 мм. К полу приварены верхние полки швеллеров консольных и шкворневых балок, а также раскосы.

В отличие от прототипа предложенная конструкция не содержит хребтовой балки. Продольные усилия через подкосы передаются на продольные балки, панели боковых стен и пол. Вертикальные нагрузки воспринимает пол, поперечные и шкворневые балки, боковые стены.

1. Полувагон из алюминиевых сплавов, включающий в себя кузов, состоящий из двух боковых и двух торцевых стен, раму, состоящую из двух продольных балок, соединенных между собой торцевыми балками, шкворневых и промежуточных балок, ходовую часть, тормозное и автосцепное оборудование, отличающийся тем, что боковые и торцевые стены вагона изготовлены из полых прессованных панелей из алюминиевого сплава, при этом рама снабжена консольными балками, установленными между торцевыми и шкворневыми балками, и подкосами, каждый из которых соединен посредством фитингов высокопрочными болтами со шкворневой балкой и сваркой - с двумя близлежащими промежуточными поперечными балками, причем рама представляет собой конструкцию из алюминиевых сплавов, в которой элементы соединены сваркой и высокопрочными болтами, при этом к продольным балкам приварены торцевые, промежуточные поперечные и шкворневые балки, а к шкворневым балкам сваркой и высокопрочными болтами через фитинги присоединены консольные балки, причем шкворневая балка представляет собой два вертикальных швеллера, между которыми расположен надпятниковый узел, прикрепленный к швеллерам посредством болтов и выполненный в виде монолитной штамповки коробчатого сечения с внутренними ребрами, нижней плитой и отверстием для шкворня, под швеллерами и надпятниковым узлом расположена надпятниковая плита, при этом за пределами пятника нижние полки швеллеров срезаны и стойки швеллеров соединены сваркой с горизонтальными листами, на которых расположены упоры скользунов.

2. Полувагон по п.1, отличающийся тем, что монолитная штамповка выполнена из алюминиевого сплава марки 1915 и имеет длину 464 мм, ширину 170 мм и высоту 210 мм.

3. Полувагон по п.1, отличающийся тем, что консольная балка состоит из двух швеллеров из алюминиевого сплава марки 1915, между которыми расположены стальной фрикционный аппарат и автосцепка, причем фрикционный аппарат прикреплен к швеллерам болтами.

4. Полувагон по п.1, отличающийся тем, что пол изготовлен из листа, выполняющего функцию несущего элемента, к которому приварены верхние полки швеллеров консольных и шкворневых балок, подкосы и промежуточные поперечные балки.

5. Полувагон по п.4, отличающийся тем, что толщина листа составляет 10-12 мм.