Способ изготовления вкладного бронированного заряда баллиститного ракетного топлива

Иллюстрации

Показать всеИзобретение относится к технологии баллиститных ракетных топлив. Способ изготовления вкладного бронированного заряда баллиститного ракетного топлива включает смешение компонентов баллиститного ракетного топлива с получением топливной массы, ее вальцевание, формование заряда баллиститного ракетного топлива в виде шашки методом проходного прессования на шнек-прессах через раструбный диффузорно-конфузорный пресс-инструмент, отпуск отформованной шашки, механическую обработку, обезжиривание поверхности шашки от загрязнений, загрунтовывание слоем связующего бронесостава без наполнителя и бронирование шашки при ее вращении путем послойной намотки армирующего материала, пропитанного связующим бронесоставом, отверждение бронепокрытия, механическую обработку поверхности бронепокрытия. Изобретение обеспечивает прочность скрепления бронепокрытия с зарядом баллиститного ракетного топлива. 2 табл.

Реферат

Изобретение относится к области разработки технологий переработки баллиститных ракетных топлив во вкладные бронированные заряды.

Среди большого количества ракетных зарядов из баллиститных ракетных топлив (БРТ) важное место занимают вкладные бронированные заряды из топлив на основе желатинированных растворов нитроцеллюлозы в жидких взрывчатых веществах: нитроглицерина, динитродиэтиленгликоля и других, при изготовлении которых все вещества, входящие в состав топлива, смешивают в водной среде в специальных смесителях. Твердые присадки вводят в смесь - топливную массу - в виде тонкоизмельченных порошков. Тщательным перемешиванием добиваются равномерного распределения компонентов топлива во всей его массе. Нитроглицерин, динитродиэтиленгликоль и другие вещества пропитывают нитроцеллюлозу и частично растворяют ее. Химической реакции при этом не происходит. Затем смесь отжимают на центрифугах от воды и направляют на горячие вальцы, где под действием высокой температуры и давления происходит основной процесс желатинизации нитроцеллюлозы и усреднение всей топливной массы. Топливная масса, выходящая из вальцов в виде таблетки или крошки, далее прессуется в заряды методом проходного прессования на шнек-прессах через раструбный диффузорно-конфузорный пресс-инструмент при температуре 45...85°С. Затем топливные шашки подвергают отпуску при медленном охлаждении для снятия внутренних напряжений, после чего обтачивают на токарном станке в соответствии с чертежом на заряд для придания нужной конфигурации и размеров, после чего подвергают бронированию, то есть часть ее поверхности покрывается негорючим термостойким материалом, чтобы заряд не горел по этим поверхностям для обеспечения требуемого закона газообразования.

Среди вкладных зарядов БРТ важное место занимают заряды к двигателям систем ближнего боя, тактических и некоторых оперативно-тактических ракет, газогенераторов, пороховых аккумуляторов давления и др. Чтобы обеспечить требуемый закон газообразования, такие заряды обязательно бронируются по тем или иным наружным поверхностям.

Одним из вариантов баллиститного ракетного топлива для таких зарядов, наиболее полно выполняющего баллистические и эксплуатационные требования, является топливо, содержащее коллоксилин, нитроглицерин, динитротолуол, дибутилфталат, стабилизаторы химической стойкости, стабилизаторы горения, катализаторы горения, энергетические, технологические и специальные добавки.

Изготовление зарядов из таких топлив проводится по способу, описанному в книге Смирнова Л.А. «Оборудование для производства порохов по шнековой технологии и зарядов из них», М., МГАХМ, 1997, стр. 19-21, 50-51, 167-169, взятому нами в качестве прототипа.

Одной из актуальных проблем реализации способа изготовления вкладных бронированных зарядов из БРТ является обеспечение высокой прочности скрепления топлива с бронепокрытием, технологичности при нанесении бронепокрытия на заряд, отверждения нанесенного на заряд бронепокрытия при температуре 15...35°С.

Технической задачей изобретения является разработка усовершенствованного технологического процесса изготовления вкладных средне- и крупногабаритных бронированных зарядов длиной 300...5500 мм, диаметром 200...1000 мм и более баллиститного ракетного топлива, позволяющего обеспечить высокую прочность скрепления бронепокрытия с топливом, простоту и надежность технологии бронирования.

Указанная техническая задача решена использованием способа изготовления вкладного бронированного заряда баллиститного ракетного топлива, включающего смешение компонентов баллиститного ракетного топлива с получением топливной массы, ее вальцевание, формование заряда баллиститного ракетного топлива в виде шашки методом проходного прессования на шнек-прессах через раструбный диффузорно-конфузорный пресс-инструмент, отпуск отформованной шашки, механическую обработку и бронирование шашки при ее вращении на станке путем послойной намотки армирующего материала в виде хлопчатобумажного жгута нитей или тканой ленты, пропитанного связующим бронесоставом в ванне, закрепленной на суппорте станка, отверждение бронепокрытия, отличающегося тем, что перед бронированием шашки ее поверхность обезжиривают от загрязнений и загрунтовывают слоем связующего бронесостава без наполнителя; пропитку ведут связующим бронесоставом при соотношении связующий бронесостав:армирующий материал в пределах 65...75:25...35 мас.%, при этом связующий бронесостав содержит эпоксидно-диановую смолу ЭД-20 в качестве полимерной основы, эпоксидную алифатическую смолу ДЭГ-1 в качестве модификатора, полиэфир П-9-14 в качестве пластификатора, 1,3-фенилендиамин в качестве отвердителя, бензойную кислоту в качестве катализатора отверждения, борную кислоту в качестве наполнителя при следующем содержании компонентов (мас.%.):

| смола эпоксидно-диановая ЭД-20 | 33,0...53,0 |

| смола эпоксидная алифатическая ДЭГ-1 | 10,0...25,0 |

| полиэфир П-9-14 | 10,0...25,0 |

| 1,3 фенилендиамин | 6,0...9,5 |

| бензойная кислота | 1,0...3,5 |

| борная кислота | 10,0...16,0, |

бронепокрытие отверждают при температуре 15...35°С в течение не менее 36 часов, после чего проводят механическую обработку поверхности бронепокрытия.

Компоненты бронесостава выпускаются промышленностью по технической документации.

1. Эпоксидно-диановая смола ЭД-20, ГОСТ 10587-84;

2. Эпоксидно-алифатическая смола ДЭГ-1, ТУ 2225-027-0023306-97 или ТУ 2225-527-00203521-98;

3. 1,3-фенилендиамин технический, ТУ 6-36-0204229260-89 или 1,3-фенилендиамин «Ч», ГОСТ 5826-78;

4. Кислота бензойная, ГОСТ 6413-77 или кислота бензойная «Ч», ГОСТ 10521-78;

5. Полиэфир П-9-14, ТУ 38.303-04-09-90;

6. Кислота борная, ГОСТ 18704-78.

Армирующий материал.

Пряжа хлопчатобумажная с линейной плотностью 56 текс., сорт первый, второй, ОСТ 17-362-85 или сорт первый, второй, ГОСТ 9092-81, или третий, ОСТ 17-96-86.

Лента хлопчатобумажная техническая, ГОСТ 4514-78, шириной 50 мм, ТУ РСФСР 44-8367-88, шириной 30 мм.

Использование в бронесоставе:

- эпоксидно-диановой смолы ЭД-20 позволяет обеспечить высокую, приближающуюся к прочности БРТ, прочность скрепления и требуемые механические характеристики бронепокрытия;

- эпоксидная алифатическая смола ДЭГ-1 дополнительно повышает прочность скрепления, снижает вязкость бронесостава, улучшает его технологичность, уменьшает диффузию нитроглицерина и других жидких компонентов из БРТ в бронепокрытие;

- полиэфир П-9-14 - пластификатор, улучшающий технологические свойства и повышающий эластичность связующего состава и бронепокрытия;

- 1,3-фенилендиамин является активным аминным отвердителем, который химически взаимодействует с эпоксидными смолами, в том числе и при умеренной температуре 15...35°С, и отверждает бронепокрытие;

- бензойная кислота ускоряет процесс отверждения в 1,5...2,0 раза, что позволяет вести отверждение бронепокрытия при температуре 15...35°С;

- борная кислота обеспечивает высокую термозащитную способность бронепокрытия на заряде.

Армирующий материал (пряжа, лента) позволяет наносить бронесостав на заряд и обеспечивает формование бронепокрытия на заряде. В результате формируется бронепокрытие с прочностью крепления к БРТ, приближающуюся к прочности БРТ, и свойствами, обеспечивающими работоспособность и надежность заряда при применении по назначению.

Предлагаемый способ изготовления является универсальным для средне- и крупногабаритных вкладных бронированных зарядов из баллиститного ракетного топлива.

Использование предлагаемого способа изготовления вкладного заряда БРТ на основе желатинированной нитроцеллюлозы жидкими взрывчатыми веществами (нитроглицерином, нитродиэтиленгликолем и другими компонентами), забронированного намоткой жгутом хлопчатобумажных нитей или лентой, пропитанных связующим бронесоставом, находящимся в ванне, при вращении шашки, состоящей из эпоксидных смол ЭД-20, ДЭГ-1, отвердителя - 1,3-фенилендиамина, пластификатора - полиэфира П-9-14, катализатора отверждения - бензойной кислоты, повышающего термозащитную способность бронепокрытия, наполнителя - борной кислоты с соотношением по массе связующий состав:армирующий материал в пределах 65...75:35...25% с отверждением бронепокрытия на топливной шашке при температуре 15...35°С в течение не менее 30 часов с последующей механической обработкой отдельных участков поверхности, имеющим надежное скрепление с БРТ, обеспечивает высокую работоспособность ракетных систем, где эти заряды применяются. Выполнение способа иллюстрируется следующим примером.

Пример. БРТ готовится методом проходного прессования на шнек-прессах через раструбный диффузорно-конфузорный пресс-инструмент, исходя из содержания следующих составляющих (мас.%):

- коллоксилин марки Н 50,0...60,0;

- нитроглицерин 27,0...35,0;

- динитротолуол 2,0...8,0;

- централит 0,5...2,0;

- дифениламин 0,5...1,0;

- добавки технологические и специальные 0,3...11,0. На первой стадии все вещества, входящие в состав топлива, вводят в аппарат, заполненный водой, и тщательно перемешивают. Нитроглицерин, динитротолуол при смешении пропитывают нитроцеллюлозу и частично растворяют ее. Затем смесь отжимают на центрифугах и направляют на горячие вальцы, где под действием температуры и давления происходит процесс желатинизации нитроцеллюлозы.

Топливная масса, выходящая из вальцов в виде крошки, таблетки или гранул, направляется на прессование в заряды на прессах, матрицы которых нагревают до 65...85°С.

Отпрессованная топливная шашка для снятия внутренних напряжений подвергается отпуску, а после этого для придания ей нужной конфигурации и размеров, предусмотренных чертежом на заряд, подвергается механической обработке. Затем устанавливается на токарный или специальный станок для бронирования методом намотки армирующим хлопчатобумажным материалом, пропитанным связующим бронесоставом, находящимся в ванне, закрепленной на суппорте станка, слоем заданной толщины при вращении шашки с использованием бронесостава, состоящего из (мас.%):

| эпоксидно-диановая смола ЭД-20 | 42,9 |

| эпоксидная алифатическая смола ДЭГ-1 | 17,2 |

| 1,3-фенилендиамин | 7,7 |

| полиэфир П-9-14 | 17,2 |

| бензойная кислота | 2,1 |

| борная кислота | 12,9 |

с соотношением по массе связующий состав:армирующий хлопчатобумажный материал, равным 65...70:30...35%.

Отверждение бронесостава на топливной шашке вели при температуре 15...35°С в течение 30 часов с последующей механической доработкой отдельных поверхностей бронепокрытия, в частности уступов, канавок, переходов диаметров, торцевых поверхностей, согласно чертежу на заряд.

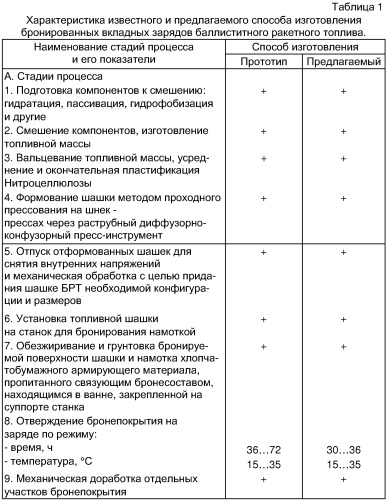

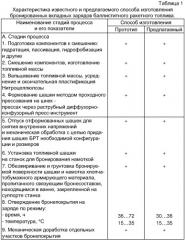

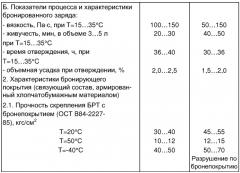

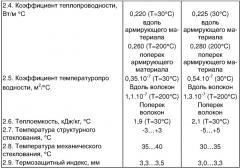

Полученный по вышеописанному способу твердотопливный бронированный заряд имеет следующие характеристики (табл.2).

Из данных табл.2 следует, что при температуре 20°С:

- прочность БРТ при разрыве составляет 60 кгс/см2, а бронепокрытия (вдоль армировки) - 345,0 кгс/см2;

- деформация топлива 3,0%, а бронепокрытия - 2,6%;

- модуль упругости топлива 12000 кгс/см2, а бронепокрытия - 14000;

- прочность скрепления топлива с бронепокрытием - 53,0 кгс/см2 (разрушение образцов по толщине бронепокрытия).

Способ изготовления вкладного бронированного заряда баллиститного ракетного топлива, включающий смешение компонентов баллиститного ракетного топлива с получением топливной массы, ее вальцевание, формование заряда баллиститного ракетного топлива в виде шашки методом проходного прессования на шнек-прессах через раструбный диффузорно-конфузорный пресс-инструмент, отпуск отформованной шашки, механическую обработку и бронирование шашки при ее вращении на станке путем послойной намотки армирующего материала в виде хлопчатобумажного жгута нитей или тканой ленты, пропитанного связующим бронесоставом в ванне, закрепленной на суппорте станка, отверждение бронепокрытия, отличающийся тем, что перед бронированием шашки ее поверхность обезжиривают от загрязнений и загрунтовывают слоем связующего бронесостава без наполнителя, пропитку ведут связующим бронесоставом при соотношении связующий бронесостав: армирующий материал в пределах 65...75:25...35 мас.%, при этом связующий бронесостав содержит эпоксидно-диановую смолу ЭД-20 в качестве полимерной основы, эпоксидную алифатическую смолу ДЭГ-1 в качестве модификатора, полиэфир П-9-14 в качестве пластификатора, 1,3-фенилендиамин в качестве отвердителя, бензойную кислоту в качестве катализатора отверждения и борную кислоту в качестве наполнителя при следующем содержании компонентов, мас.%:

| смола эпоксидно-диановая ЭД-20 | 33,0...53,0 |

| смола эпоксидная алифатическая ДЭГ-1 | 10,0...25,0 |

| полиэфир П-9-14 | 10,0...25,0 |

| 1,3 фенилендиамин | 6,0...9,5 |

| бензойная кислота | 1,0...3,5 |

| борная кислота | 10,0...16,0 |

бронепокрытие отверждают при температуре 15...35°С в течение не менее 36 ч, после чего проводят механическую обработку поверхности бронепокрытия.