Способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола

Иллюстрации

Показать всеИзобретение относится к области органической химии и касается способа получения 5(6)-амино-2-(4-аминофенил)бензимидазола (ДАФБИ), являющегося мономером для производства термостойких и высоко прочных волокон. Описывается способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола, включающий восстановление 21,4,41-тринитробензанилида в 21,4,41-триаминобензанилид в присутствии катализатора в водной среде, циклодегидратацию в среде водной кислоты и выделение целевого продукта, при этом полученную при восстановлении 21,4,41-тринитробензанилида в 21,4,41-триаминобензанилид реакционную массу после отделения катализатора обрабатывают серной кислотой, выделяют 21,4,41-триаминобензанилид в виде моносернокислой соли, которую подвергают циклодегидратации нагреванием в среде водной серной кислоты с образованием дигидрата моносернокислой соли 5(6)-амино-2-(4-аминофенил)бензимидазола, и далее нейтрализацией выделяют основание. Технический результат - усовершенствование способа получения 5(6)-амино-2-(4-аминофенил)бензимидазола из 21,4,41-тринитро-бензанилида с целью создания эффективного малоотходного производства продукта высокой степени чистоты. 5 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Настоящее изобретение относится к области органической химии и касается способа получения 5(6)-амино-2-(4-аминофенил)бензимидазола - мономера для производства термостойких и высокопрочных волокон.

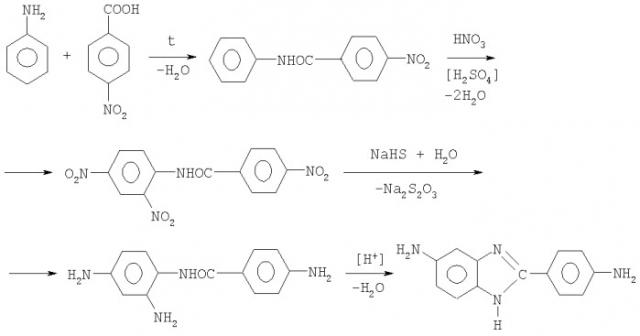

Известен способ получения 2-(41-аминофенил)-5-аминобензимидазола конденсацией 4-нитробензойной кислоты с анилином, динитрованием образующегося N-(41-нитробензоил)анилина до N-(41-нитробензоил)2,4-динитроанилина с последующим восстановлением в 21,4,41-триаминобензанилид обработкой гидросульфидом натрия или аммония и циклодегидратацией триамина в целевой продукт в среде соляной кислоты при нагревании:

Диаминобензимидазол очищают перекристаллизацией из этанола (Патент США 4109093, НКИ 548/310.7, опубл. 22.08.1978). Недостатками способа являются большой расход концентрированных серной и азотной кислот, а также гидросульфида натрия или аммония, что приводит к образованию большого количества отходов, щелочной гидролиз 21,4,41-тринитробензанилида в процессе восстановления, приводящий к снижению выхода, загрязнение целевого продукта соединениями серы. Это обуславливает необходимость очистки 2-(41-аминофенил)-5-аминобензимидазола перекристаллизацией из этанола, потери продукта и усложняет технологический процесс.

Известен способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола путем гидрирования 2,4-динитроанилина на никеле Ренея или палладии в спирте с выделением 1,2,4-триаминобензола в виде фосфата с последующей конденсацией с 4-аминобензойной кислотой в среде полифосфорной кислоты при нагревании до 140-145°С (А.с. СССР 498298, C07D 235/18, опубл. 13.09.1976). Недостатком способа является образование в качестве полупродукта неустойчивого, легко осмоляющегося 1,2,4-триаминобензола и применение большого количества дорогой полифосфорной кислоты, образование значительного количества отхода - загрязненной органическими соединениями фосфорной кислоты.

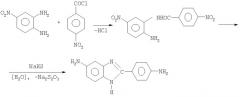

Известен способ получения 2-(41-аминофенил)-5-аминобензимидазола конденсацией 4-нитро-1,2-диаминобензола с 4-нитробензоилхлоридом с образованием 21-амино-51-нитроанилида 4-нитробензойной кислоты с последующим восстановлением гидросульфидом и одновременной циклодегидратацией в щелочной среде при нагревании при 95-100°С в течение 10-12 часов:

Целевой продукт выделяют в виде кристаллогидрата с чистотой 91-92% и температурой плавления 140-142°С (Патент США 4192947, C07D 235/18, опубл. 11.03.1980). Недостатком способа является использование труднодоступного и дорогого 4-нитро-1,2-диаминобензола, низкая степень чистоты целевого продукта.

Известен способ получения 5(6)-амино-2-(41-аминофенил)бензимидазола циклодегидратацией 21,4,41-триаминобензанилида в среде соляной кислоты при нагревании в присутствии муравьиной кислоты (А.с. СССР 1438178, C07D 235/18, опубл. 27.07.1995). Недостатком способа является использование концентрированной соляной кислоты при нагревании, выделение целевого продукта в виде тригидрохлорида закреплением реакционной массы большим количеством концентрированной соляной кислоты с последующей ее нейтрализацией, что приводит к повышению коррозионной активности рабочей среды и образованию большого количества отходов, загрязненных примесями органических соединений.

Известен способ получения 21,4,41-триаминобензанилида - полупродукта синтеза 5(6)-амино-2-(4-аминофенил)бензимидазола восстановлением 21,4,41-триамино-бензанилида водородом в среде воды в присутствии катализатора под давлением водорода 1,5 МПа и температуре до 130°С (Патент РФ 2041200, С07С 233/80, опубл. 09.08.1995). После завершения процесса восстановления раствор 21,4,41-триаминобензанилида в воде при 130°С отделяют от катализатора фильтрованием и целевой продукт выделяют кристаллизацией путем охлаждения раствора. Недостатком способа восстановления с выделением 21,4,41-триаминобензанилида в виде основания является общая склонность аминосоединений, содержащих две и более аминогрупп в одном ароматическом ядре к окислению (Ворожцов Н.Н. Основы синтеза промежуточных продуктов и красителей. / ГХИ, М., 1955. - 839 с.). В то же время их соли стабильны. На этом основан прием выделения триаминобензола в виде фосфата, использованный в упоминавшемся выше способе получения ДАФБИ (А.с. СССР 498298, C 07 D 235/18, опубл. 13.09.1976). Кроме того, 1,2,4-триаминобензол, присутствующий в виде примеси в 21,4,41-триаминобензанилиде, легко окисляется в бензохинон, который реагирует с 1,2,4-триаминобензолом с образованием 2,3,6-триаминофеназина, обусловливающего цветность 21,4,41-триаминобензанилида и (6)-амино-2-(4-аминофенил) бензимидазола. Присутствие 2,3,6-триаминофеназина в ДАФБИ было подтверждено нами методом хроматомасс-спектроскопии (молекулярная масса 225).

Известен способ получения 21,4,41-триаминобензанилида каталитическим восстановлением 21,4,41-триаминобензанилида водородом в среде органического растворителя на палладиевом катализаторе, промотированном бором (А.с. СССР 546608, С07С 103/20, опубл. 15.02.1977). В качестве растворителей предложены диметилформамид, изопропанол или диоксан. Однако из приведенных растворителей изопропанол и диоксан не пригодны для осуществления промышленного процесса производства 21,4,41-триаминобензанилида из-за его низкой растворимости и связанных с этим трудностями отделения раствора триамина от катализатора. Диметилформамид обладает высокой растворяющей способностью по отношению к 21,4,41-триаминобензанилиду (таблица). Однако выделение из растворов ДМФА является сложной технической проблемой, поскольку требует или двухступенчатой выпарки части растворителя с отделением выкристаллизовавшегося триамина, причем продукт при этом осмоляется, или выделения 21,4,41-триаминобензанилида из раствора путем разбавления большим количеством воды, что приводит к резкому увеличению энергоемкости процесса регенерации растворителя.

Одним из важных промышленных методов восстановления ароматических нитросоединений в соответствующие ароматические амины является восстановление железом в водной среде в присутствии электролита:

4ArNO2+9Fe+4Н2O→4ArNH2+3Fe3O4

Целевой амин выделяют из реакционной массы после ее нейтрализации основаниями путем отгонки или фильтрации раствора аминосоединения от побочного продукта - оксида железа (Ворожцов Н.Н. Основы синтеза промежуточных продуктов и красителей. / ГХИ, М., 1955. - 839 с.; Эфрос Л.С., Горелик М.В. Химия и технология промежуточных продуктов. - Л.: Химия, 1980. - 544 с.). Недостатком способа является образование после нейтрализации труднофильтрующегося шлама оксида железа.

Наиболее близким аналогом прелагаемого способа является способ получения 2-(4-аминофенил)-5-амино-бензимидазола (ДАФБИ) каталитическим восстановлением N-(4-нитробензоил)-2,4-динитроанилина (ТНБА) водородом в суспензии в водных растворах соляной или фосфорной кислот (Патент США 4417056, C07D 235/18, опубл. 22.11.1983)

В качестве катализаторов используются контакты, содержащие никель, платину, палладий, родий и рутений, как таковые, так и нанесенные на окись алюминия, алюмосиликат, окись магния, активированный уголь и т.д. Количество металла преимущественно от 0,025 до 0,5 г на 1 кг ТНБА. Начальное содержание (С) ТНБА в кислотно-водной суспензии изменяется от 0,15 до 1,5 моль/л. Мольное отношение (А): кислота/ТНБА - от 2 до 20. Процесс протекает при давлении водорода от 5 до 100 бар [0,5-10 МПа] и температуре (Т) от 20 до 100°С, так что произведение Т×А×С равно или больше чем 50.

Скорость гидрирования высокая и соль ДАФБИ, образующаяся в ходе реакции, тотчас переходит в раствор. Когда реакция завершается, простое горячее фильтрование позволяет отделить и вернуть катализатор. Охлаждением и, возможно, выпариванием фильтрата соль ДАФБИ может быть выделена в кристаллической форме. ДАФБИ может быть выделен в форме свободного основания любым хорошо известным методом. В примерах приведена нейтрализация соли ДАФБИ гидроксидом натрия.

При проведении гидрирования и циклодегидратации в присутствии фосфорной кислоты выход ДАФБИ (по данным анализа методом жидкостной хроматографии под давлением по методу обратных фаз) составляет 81-92,7%. Лишь в примере 1 ДАФБИ-основание был выделен нейтрализацией гидроксидом натрия.

После перекристаллизации из этанола был получен кристаллогидрат ДАФБИ, содержащий одну молекулу воды ДАФБИ•H2О с молекулярным весом 242. Его состав подтвержден элементным анализом и ЯМР-спектроскопией. Температуры плавления не приведены.

Недостатками способа являются:

1. Проведение восстановления в среде водных растворов кислот, что приводит к потерям драгоценного металла катализатора восстановления в результате растворения металла в кислой среде (см. чертеж.)

2. Высокая коррозионная активность среды, что приводит к необходимости в качестве конструкционного материала автоклава, работающего под высоким давлением и, следовательно, материалоемкого, использовать дорогостоящий высоколегированный металл - сплав «Хостеллой С».

3. В описании известного способа не приведены данные по выделению ДАФБИ в виде сухого основания, пригодного для получения полимеров методом поликонденсации, и, как следствие, отсутствуют данные, позволяющие оценить степень его чистоты. Приведенный в описании пример перекристаллизации гидрата основания из этанола не может быть использован в промышленной практике из-за низкой растворимости ДАФБИ в этаноле (таблица). Можно ожидать, что выделение ДАФБИ в виде основания мономерной чистоты будет сопровождаться значительными потерями и снижением выхода продукта.

Задачей настоящего изобретения является усовершенствование способа получения 5(6)-амино-2-(4-аминофенил)бензимидазола из 21,4,41-тринитробензанилида с целью создания эффективного малоотходного производства продукта высокой степени чистоты.

Поставленная цель достигается предлагаемым способом получения 5(6)-амино-2-(4-аминофенил)бензимидазола (ДАФБИ), включающим восстановление 21,4,41-тринитробензанилида (ТНБА) в 21,4,41-триаминобензанилид (ТАБА) в присутствии катализатора в водной среде, циклодегидратацию в среде водной кислоты и выделение целевого продукта. Предлагаемый способ характеризуется тем, что полученную при восстановлении 21,4,41-тринитробензанилида в 21,4,41-триаминобензанилид реакционную массу после отделения катализатора обрабатывают серной кислотой, выделяют 21,4,41-триаминобензанилид в виде моносернокислой соли, которую подвергают циклодегидратации нагреванием в среде водной серной кислоты с образованием дигидрата моносернокислой соли 5(6)-амино-2-(4-аминофенил)бензимидазола и далее нейтрализацией выделяют основание.

Достижению поставленной цели способствует соблюдение ряда условий.

Поскольку ТАБА ограниченно растворим в воде при температуре до 100°С, а при температурах выше 100°С возможно протекание процессов гидролиза исходного ТНБА, для понижения температуры восстановления и повышения производительности процесса целесообразно в качестве водной среды использовать смеси воды с диполярным апротонным растворителем, выбранным из ряда диметилформамид, диметилацетамид, N-метилпирролидон. При этом концентрацию растворителя в воде целесообразно поддерживать в пределах до 50 мас.%. В этом случае обеспечивается достаточно высокая растворимость ТАБА для отделения его в виде раствора от катализатора (таблица).

Восстановление ТНБА в ТАБА в водной среде может быть проведено водородом с использованием традиционных катализаторов гидрирования - палладий на угле, скелетный никель и т.д. или с использованием в качестве восстановителя системы вода-железо-электролит (NH4Cl, FeCl2 и т.д.), где источником водорода является вода, а система железо-электролит выполняет функцию катализатора.

Процесс получения моносернокислой соли ТАБА ведут постепенным добавлением водного раствора серной кислоты к раствору или суспензии ТАБА после отделения катализатора при перемешивании. Серная кислота вводится в процесс в количестве, близком к стехиометрическому для образования моносернокислой соли. В процессе добавления серной кислоты используют охлаждение для предотвращения резкого повышения температуры.

Установлено, что моносернокислая соль ТАБА практически нерастворима в воде при обычной температуре и может быть промыта водой от остатков растворителя. Серная кислота может быть использована в виде водного раствора различной концентрации или в концентрированном виде. Этот прием позволяет выделить ТАБА из раствора в смешанном растворителе без дополнительного разбавления водой для высаждения ТАБА, что позволяет регенерировать растворитель перегонкой.

Выделение ТАБА в виде сернокислой соли является эффективным методом очистки и обеспечивает стабильность ТАБА, который в виде основания подвержен окислению, его цветность при этом повышается.

Образовавшуюся суспензию моносернокислой соли ТАБА подвергают циклодегидратации в водном растворе серной кислоты непосредственно или предварительно фильтруют и используют водную пасту моносернокислой соли.

Циклодегидратацию моносернокислой соли ТАБА ведут при нагревании, концентрация серной кислоты в реакционной массе должна быть 10-13 мас.%.

Кислотность среды циклодегидратации с целью подавления побочных реакций гидролиза ТАБА может быть понижена путем добавления водного раствора аммиака.

Выделение продукта циклодегидратации из реакционной массы осуществляют путем кристаллизации при охлаждении. При этом выделяется дигидрат моносернокислой соли ДАФБИ•Н2SO4•2Н2O.

Сернокислотный маточник после отделения соли ДАФБИ•Н2SO4•2Н2O фильтрованием направляют в рецикл на стадию циклодегидратации. В случае необходимости может быть проведена очистка сернокислотного маточника активированным углем. Рецикл маточника может быть проведен многократно.

Дигидрат ДАФБИ•Н2SO4•2Н2O может быть очищен перекристаллизацией из 10-13%-ной водной серной кислоты, при необходимости в присутствии активированного угля. Образующийся при этом сернокислотный маточник может быть направлен в рецикл на стадию перекристаллизации дигидрата или на стадию циклодегидратации. Состав дигидрата подтвержден рентгеноструктурным анализом и элементным анализом, также кислотно-основным титрованием и термогравиметрией.

Свободное основание - ДАФБИ выделяют путем добавления дигидрата его моносернокислой соли к водному раствору аммиака или гидроксида натрия в присутствии комплексона. Этот порядок смешения реагентов обеспечивает подвижность суспензии. Полнота нейтрализации обеспечивается последующим нагреванием реакционной массы до 50-90°С.

Выделенный в виде основания ДАФБИ подвергают сушке в токе инертного газа в ступенчатом режиме. К 5(6)-амино-2-(4-аминофенил)бензимидазолу - мономеру для поликонденсации предъявляются высокие требования по содержанию остаточной влаги - не более 0,2 мас.%. В то же время процесс сушки ДАФБИ представляет сложную техническую задачу, поскольку ДАФБИ образует кристаллогидрат ДАФБИ·H2О, который плавится при температуре 135-140°С. При этом наблюдается явление так называемой «карамелизации», когда полутвердая масса комкуется, слипается, покрывает поверхности теплообмена, что крайне осложняет процесс сушки. Установлено, что явление «карамелизации» можно предотвратить, используя ступенчатый режим повышения температуры - на первой ступени 100-135°С и на второй завершающей стадии сушки 150-170°С.

На чертеже дана зависимость потерь палладия при обработке палладиевого катализатора соляной кислотой от концентрации соляной кислоты и температуры.

Нижеследующие примеры иллюстрируют суть изобретения.

Пример 1. Получение 5(6)-амино-2-(4-аминофенил) бензимидазола.

Получение моносернокислой соли 21,4,41-триаминобензанилида.

В реактор из нержавеющей стали объемом 2 дм2 с мешалкой, электрообогревом, змеевиком для охлаждения, манометром, термопарой, штуцером для ввода газа, встроенным фильтром и донным клапаном загружают 137 г 21,4,41-тринитробензанилида, 225 см3 диметилацетамида, 675 см3 воды и 6 г катализатора 0,8% Pd/C (палладий на угле). Реактор герметизируют, продувают азотом, затем водородом и ведут восстановление при температуре 90-100°С и давлении водорода 15-5 МПа. Температуру регулируют подачей воды в змеевик реактора. Теоретическое количество водорода поглощается за 10 минут.

Реактор продувают азотом и фильтруют раствор 21,4,4l-триаминобензанилида от катализатора, принимая фильтрат в трехгорлую колбу емкостью 2 дм3, снабженную мешалкой, термометром и капельной воронкой. Раствор охлаждают до 20°С и постепенно, при охлаждении и перемешивании, приливают из капельной воронки 202,2 г 20%-ной серной кислоты (стехиометрическое количество по отношению к расчетному количеству 21,4,41-триаминобензанилида). Сразу выпадает белый осадок моносернокислой соли 21,4,41-триаминобензанилида (ТАБА•H2SO4). В процессе прибавления серной кислоты реакционная среда имеет величину рН˜5, поскольку серная кислота быстро связывается в соль ТАБА•H2SO4. Лишь после завершения прибавления серной кислоты в реакционной массе устанавливается рН˜3. Соль отфильтровывают, промывают водой. Получают 255,4 г пасты соли ТАБА•H2SO4. Паста содержит 137,5 г ТАБА•Н2SO4 (98% от теоретического) и 118 г воды. Содержание H2SO4 в выделенной соли ТАБА•H2SO4, определенное объемным титрованием гидроксидом натрия, 28,2 мас.% (теоретическое содержание H2SO4 28,817 мас.%), цветность 2,3 единицы. Водная вытяжка имеет рН 5,2.

Получение дигидрата моносернокислой соли 5(6)-амино-2-(4-аминофенил)бензимидазола.

Дигидрат моносернокислой соли 5(6)-амино-2-(4-аминофенил)бензимидазола (ДАФБИ•Н2SO4•2Н2О) получают из моносернокислой соли ТАБА•H2SO4 в среде разбавленной серной кислоты в присутствии аммиака при мольном соотношении ТАБА•H2SO4:H2SO4:NH3:H2O=1:2,8:1:105. В трехгорлую колбу емкостью 2 дм3, снабженную мешалкой, обратным холодильником и термометром, загружают 255,4 г водной пасты соли ТАБА•H2SO4, содержащей 137,5 г основного вещества, 617 г воды, 117,7 г 94,3%-ной серной кислоты и 30 см3 25%-ного водного раствора аммиака. Массу нагревают при перемешивании до температуры 100-101°С и выдерживают при этой температуре. Общая продолжительность синтеза 4,5 часа. Далее массу охлаждают до 10-12°С, выпавшие кристаллы ДАФБИ•Н2SO4•2Н2O отфильтровывают, промывают водой. Получают 204,9 г водной пасты соли, содержащей 126 г основного вещества (87% от теоретического). Образовавшийся при фильтрации и промывке соли сернокислотный маточник обрабатывают активированным углем и возвращают в рецикл на следующий синтез соли ДАФБИ•Н2SO4•2Н2O. При последовательных рециклах маточника выход соли ДАФБИ•Н2SO4•2Н2O повышается до 95-97% от теоретического.

Перекристаллизация соли ДАФБИ•H2SO4•2Н2О

Перекристаллизацию проводят в 12%-ной серной кислоте в присутствии активированного угля. В трехгорлую колбу емкостью 2 дм3, снабженную мешалкой, термометром, обратным холодильником, загружают 204,9 г водной пасты соли ДАФБИ•Н2SO4•2Н2O, содержащей 126 г основного вещества, 973 см3 воды, 131,5 г 94,3%-ной серной кислоты и 16 г активированного угля ОУ-Б. Массу перемешивают при 100°С в течение 0,5 часа, фильтруют от угля. Уголь на фильтре промывают 95 см3 12%-ной серной кислоты, присоединяя промывной фильтрат к основному. Маточный раствор охлаждают до 10-5°С, кристаллы соли ДАФБИ•Н2SO4•2Н2O отфильтровывают, промывают 95 см3 12%-ной серной кислоты и 380 см3 воды. Сернокислотные фильтраты объединяют и используют в последующих перекристаллизациях соли. Получают 129 г водной пасты, содержащей 107,2 г (85,1% от теоретического) соли ДАФБИ•Н2SO4•2Н2O. Соль представляет собой кристаллический порошок ярко-желтого цвета с зеленоватым оттенком. Ее состав подтвержден рентгеноструктурным анализом и элементным анализом. Содержание серы в образце, высушенном при 165°С, мас.%: найдено 9,72; 9,91; вычислено 9,95. Цветность соли 29 единиц. Термогравиметрическим анализом установлено, что соль теряет кристаллизационную воду при температуре 100°С.

В последующих опытах с рециклом сернокислотного маточника выход соли ДАФБИ•Н2SO4•2Н2O достигает 97-98% от теоретического.

Выделение основания 5(6)-амино-2-(4-аминофенил)бензимидазола и его сушка.

В трехгорлую колбу емкостью 1 дм3, снабженную мешалкой, обратным холодильником и термометром, загружают 298,4 см3 воды, 54,4 см3 25%-ного водного раствора аммиака и 29 см3 5%-ного раствора трилона Б. К раствору аммиака при перемешивании добавляют постепенно 129 г водной пасты соли, содержащей 107,2 г ДАФБИ•Н2SO4•2Н2O. Мольное соотношение реагентов и воды на стадии нейтрализации составляет ДАФБИ•Н2SO4:NH3:Н2O=1:2, 413:68,1. Суспензию перемешивают в течение 40 минут, затем нагревают до 90°С и выдерживают при этой температуре в течение 1 часа. В случае необходимости корректируют рН среды добавлением аммиачной воды до рН 8-9. Общее время выдержки при 90°С 2 часа. Суспензию ДАФБИ в водном растворе сульфата аммония охлаждают до 30-40°С, фильтруют, промывают водой до отсутствия ионов SO4 - в промывных водах (проба с хлоридом бария в вытяжке из пасты водным раствором гидроксида натрия).

Получают водную пасту 5(6)-амино-2-(4-аминофенил)бензимидазола, которую сушат в токе инертного газа при 100-135°С до выделения большей части кристаллогидратной воды, а затем до постоянного веса при 150-160°С. Выход 67,1 г (96,6% от теоретического). Температура плавления 234°С, цветность 2,5 единицы, массовая доля остатка после прокаливания 0,004%, массовая доля воды 0,1%, примеси, нерастворимые в водном растворе хлорида водорода, - следы.

Пример 2. В реактор, описанный в примере 1, загружают 137 г 21,4,41-тринитробензанилида, 27 см3 диметилформамида, 630 см3 воды и 6 г катализатора 0,8% Pd/C. Процесс восстановления ТНБА и выделения моносернокислой соли ТАБА•H2SO4, проводят аналогично описанному в примере 1. Получают 243 г водной пасты соли ТАБА•Н2SO4, содержащей 138,2 г основного вещества (98,5% от теоретического). Содержание H2SO4 в высушенной соли 28,22 мас.%, цветность 2,5 единицы. Водная вытяжка имеет рН 6,1.

Дигидрат моносернокислой соли ДАФБИ получают аналогично описанному в примере 1, соблюдая при загрузке мольное соотношение ТАБА•Н2SO4:Н2SO4:NH3:Н2O=1:2,8:1:105. Из 138,2 г ТАБА•H2SO4 получают ДАФБИ•Н2SO4•2Н2О в виде водной пасты, содержащей 135,4 г основного вещества (93% от теоретического). После перекристаллизации из водной серной кислоты в присутствии 16 г активированного угля ОУ-Б в условиях, аналогичных примеру 1, при соблюдении мольного соотношения ДАФБИ•H2SO4:H2SO4:H2O=1:3,612:170 получают водную пасту очищенной соли ДАФБИ•H2SO4•2Н2О, содержащую 119,2 г основного вещества (88% от теоретического). Цветность соли 25,6 единиц.

К раствору 27,93 г гидроксида натрия в 390 см3 воды при перемешивании постепенно прибавляют водную пасту соли ДАФБИ•Н2SO4•2Н2O, содержащую 119,2 г основного вещества. Массу перемешивают 0,5 часа, нагревают при перемешивании до 50°С, выдерживают и сушат, как описано в примере 1. Получают 72,8 г 5(6)-амино-2-(4-аминофенил)бензимидазола (94,3% от теоретического). Температура плавления 234°С, цветность 3,2 единицы, массовая доля остатка после прокаливания 0,006%, массовая доля воды 0,12%, примеси, нерастворимые в водном растворе хлорида водорода, - следы.

Пример 3. В реактор, описанный в примере 1, загружают 137 г 21,4,4l-тринитробензанилида, 270 см3 диметилформамида, 630 см3 воды и 6 г катализатора 0,8% Pd/C. Процесс восстановления и выделения моносернокислой соли ТАБА•H2SO4 проводят аналогично описанному в примере 1. Получают 244 г водной пасты соли ТАБА•Н2SO4, содержащей 138,6 г основного вещества (98,8% от теоретического). Содержание H2SO4 в высушенной соли 28,20 мас.%, цветность 2,4 единицы. Водная вытяжка имеет рН 6,0.

Дигидрат моносернокислой соли ДАФБИ получают аналогично описанному в примере 1, соблюдая при загрузке мольное соотношение ТАБА•H2SO4:H2SO4:NH3:H2O=1:2,8:1:105, но при этом используют сернокислотный маточник, образовавшийся в синтезе дигидрата ДАФБИ•Н2SO4•2Н2О в примере 2 с учетом содержания в нем серной кислоты, аммиака и воды. Загрузка на синтез составляет 244 г водной пасты соли ТАБА•Н2SO4, содержащей 138,6 г основного вещества и 105, 4 г воды, 764,2 г сернокислотного маточника из примера 2, предварительно обработанного 13 г активированного угля ОУ-Б при нагревании в течение 30 мин, содержащего 94,4 г серной кислоты, 4,3 г аммиака и 664,9 г воды, 18,5 г 94,3%-ной серной кислоты и 11,6 мл 25%-ного водного раствора аммиака. После обработки, описанной в примерах 1 и 2, получают ДАФБИ•H2SO4•2H2O в виде водной пасты, содержащей 140,5 г основного вещества (96,2% от теоретического). Дигидрат перекристаллизовывают из сернокислотного маточника от перекристаллизации, полученного в примере 2, при соблюдении условий, приведенных в примере 1. Загрузка на перекристаллизацию составляет 140,5 г дигидрата ДАФБИ•Н2SO4•2Н2O, с которым вносится 105 г воды, 1157 г сернокислотного маточника с концентрацией серной кислоты 12%, 180 мл воды и 16 г активированного угля. После обработки, описанной в примере 1, получают водную пасту очищенной соли ДАФБИ•H2SO4•2H2O, содержащую 132,5 г основного вещества (94,3% от теоретического). Цветность 26,2 единиц.

После нейтрализации водным раствором аммиака и сушки аналогично описанным в примере 1 получают 84,2 г 5(6)-амино-2-(4-аминофенил)бензимидазола (98,1% от теоретического). Температура плавления 234°С, цветность 2,7 единиц, массовая доля остатка после прокаливания 0,003%, массовая доля воды 0,13%, примеси, нерастворимые в водном растворе хлорида водорода, - следы.

Рециклы сернокислотных маточников на стадиях синтеза дигидрата ДАФБИ•H2SO4•2H2O и его перекристаллизации могут быть проведены неограниченное число раз без снижения качества продукта. При этом выходы по каждой из стадий достигают 97-98% от теоретического, процесс становится малоотходным.

Пример 4. В реактор, описанный в примере 1, загружают 137 г 21,4,41-тринитробензанилида, 180 см3 N-метилпирролидона, 720 см3 воды, 6 г катализатора 0,8% Pd/C. Процесс восстановления, выделения моносернокислой соли ТАБА•Н2SO4 проводят аналогично описанному в примере 1. Получают 129,2 г моносернокислой соли ТАБА•H2SO4 (92,1% от теоретического) в виде водной пасты. Содержание H2SO4 в высушенной соли 28,20 мас.%, цветность 2,7 единицы. Водная вытяжка имеет рН 6,4.

Дигидрат моносернокислой соли ДАФБИ получают аналогично описанному в примере 1, соблюдая при загрузке мольное соотношение ТАБА•Н2SO4:Н2SO4:NH3:Н2O=1:2,8:1:105. Из 129,2 г ТАБА•H2SO4 получают ДАФБИ•Н2SO4•2Н2O в виде водной пасты, содержащей 115,7 г основного вещества (85% от теоретического). После перекристаллизации из водной серной кислоты в присутствии 15 г активированного угля ОУ-Б в условиях, аналогичных примеру 1, при соблюдении мольного соотношения ДАФБИ•H2SO4:H2SO4:H2O=1:3,6:170 получают водную пасту очищенной соли ДАФБИ•Н2SO4•2Н2O, содержащую 99,7 г основного вещества (86,2% от теоретического).

Выделение свободного основания проводят, как описано в примере 1, нейтрализацией соли водным раствором аммиака при соблюдении мольного соотношения ДАФБИ•Н2SO4:NH3:Н2O=1:2,4:68. После сушки при ступенчатом повышении температуры, как описано в примере 1, получают 62,8 г (97,2% от теоретического) 5(6)-амино-2-(4-аминофенил)бензимидазола. Температура плавления 234°С, цветность 2,4 единицы, массовая доля остатка после прокаливания 0,003%, массовая доля воды 0,12%, примеси, нерастворимые в водном растворе хлорида водорода, - 0,04 мас.%.

Пример 5. В реактор, описанный в примере 1, дооборудованный на сливе из донного выпуска кристаллизатором из нержавеющей стали емкостью 2 дм3, снабженным мешалкой, термопарой, штуцерами для сброса давления, загрузки сырья и манометром, загружают 73,64 г 21,4,41-тринитробензанилида, 975 см3 воды и 2,8 г палладиевого катализатора 0,8% Pd/C. Реактор продувают азотом, затем водородом и набирают давление водорода 1,5 МПа, включают мешалку реактора и электрообогрев. Температуру в реакторе постепенно повышают до 130°С. После выдержки в течение 1 часа процесс заканчивается. После продувки водорода инертным газом раствор ТАБА в воде фильтруют от катализатора при температуре 130°С, принимая фильтрат в кристаллизатор, предварительно продутый инертным газом. При этом в кристаллизаторе поддерживается давление инертного газа 0,12 МПа для предотвращения вскипания фильтрата. После завершения передавливания раствора ТАБА в кристаллизатор из капельной воронки при охлаждении и перемешивании постепенно добавляют 108,7 г 20%-ного водного раствора серной кислоты. Суспензию в кристаллизаторе перемешивают в течение 20 минут при охлаждении. После завершения прибавления серной кислоты реакционная масса имеет величину рН˜3, что указывает на связывание серной кислоты в соль ТАБА•Н2SO4.

ТАБА•Н2SO4 образует с водой устойчивую суспензию, которая может быть непосредственно использована для получения дигидрата ДАФБИ•Н2SO4•Н2О или предварительно отфильтрована. Выход соли ТАБА•Н2SO4 68,0 г (90,2% от теоретического).

Циклодегидратацию, очистку соли ДАФБИ•Н2SO4•2Н2O, выделение основания ДАФБИ и его сушку проводят, как в примерах, приведенных выше. Получают 35,5 г 5(6)-амино-2-(4-аминофенил)бензимидазола (71,4% от теоретического, считая на исходный 21,4,41-тринитробензанилид). Температура плавления 235°С, цветность 2,3 единицы, массовая доля воды 0,1%, примеси, нерастворимые в водном растворе хлорида водорода, - 0,03 мас.%.

Пример 6. В трехгорлую колбу емкостью 2 дм3, снабженную мешалкой, термометром и обратным холодильником, загружают 348 см3 воды, 257 г тонкодисперсного железного порошка, 7,5 см3 36%-ной соляной кислоты и 38 см3 диметилформамида. Смесь нагревают при перемешивании до 98°С в течение 30 минут и порциями постепенно прибавляют 120 г 21,4,41-тринитробензанилида в течение 1,5 часов. В колбе в режиме кипения устанавливается температура 100-101°С. После завершения прибавления ТНБА массу перемешивают еще 0,5 часа, вносят 115 см3 диметилформамида. Температура в реакционной массе повышается до 103-104°С. Массу перемешивают 20 минут и фильтруют от осадка оксида железа на друк-фильтре под давлением инертного газа при температуре 80-90°С. Осадок оксида железа на фильтре промывают 180 см3 30%-ного раствора диметилформамида в воде, присоединяя промывной фильтрат к основному. К раствору ТАБА в смеси ДМФА•Н2О прибавляют постепенно 177 г 20%-ной серной кислоты. К окончанию прибавления серной кислоты рН среды уменьшается с 5 до 3. Суспензию соли ТАБА•Н2SO4 фильтруют, промывают водой. Получают 120,4 г соли ТАБА•Н2SO4 (98% от теоретического).

Циклодегидратацию, очистку соли ДАФБИ•Н2SO4•2Н2O, выделение основания ДАФБИ и его сушку проводят, как в примерах, приведенных выше. Получают 63,7 г 5(6)-амино-2-(4-аминофенил)бензимидазола (78,6% от теоретического на 21,4,41-тринитробензанилид). Температура плавления 234,5°С, цветность 3,7 единицы, массовая доля остатка после прокаливания 0,003%, массовая доля воды 0,15%, примеси, нерастворимые в водном растворе хлорида водорода, - 0,015 мас.%.

| Таблица | |||||||||||

| Растворимость 21,4,41-тринитробензанилида и 2l,4,4l-триаминобензанилида в различных растворителях | |||||||||||

| Растворитель | Растворимость, мас.% при температуре, °С | ||||||||||

| 20 | 25 | 40 | 60 | 80 | 100 | 110 | 120 | 130 | 140 | ||

| 21,4,41-тринитробензанилид | |||||||||||

| Диметилформамид (ДМФА) | 12,6 | - | 17,9 | 28,0 | 37,9 | 47,8 | 52,6 | 57,6 | - | - | |

| Водные растворы ДМФА с содержанием ДМФА, мас.% | 50% | 0,01 | - | 0,02 | 0,04 | 0,15 | 0,53 | 0,66 | 1,47 | - | - |

| 80% | 0,2 | - | 0,6 | 1,4 | 3,5 | 8,9 | 25,5 | 32,0 | - | - | |

| Диметилацетамид (ДМАА) | |||||||||||

| Водный раствор ДМАА, с содержанием ДММА 90 мас.% | 0,6 | - | 5,4 | 12,4 | 25,6 | 39,6 | - | - | - | - | |

| N-метилпирролидон (NМП) | 19,0 | - | 22,0 | 28,0 | 36,5 | 45,2 | 49,2 | 54,1 | 60,5 | - | |

| Водные растворы NМП, с содержанием NМП, мас.% | 50% | - | 0,01 | 0,01 | 0,03 | 0,15 | 0,25 | 0,32 | 0,90 | 1,65 | - |

| 80% | - | 0,74 | 0,89 | 1,48 | 4,58 | 10,20 | - | - | - | - | |

| Этанол | - | - | - | - | 0,15 | - | - | - | - | - | |

| Вода | 0,01 | - | 0,04 | 0,07 (137°С) | 0,24 (153°С) | ||||||

| 21,4,41-триаминобензанилид | |||||||||||

| Диметилформамид (ДМФА) | 30,1 | - | 36,2 | 42,2 | 48,4 | 55,2 | - | 60,8 | - | - | |

| Водные растворы ДМФА с содержанием ДМФА, мас.% | 10% | 0,1 | - | 0,3 | 0,6 | 2,0 | 6,5 | - | 19,5 | - | - |

| 30% | 0,6 | - | 1,3 | 3,0 | 6,6 | 21,0 | - | 46,0 | - | - | |

| 50% | 1,0 | - | 3,2 | 7,4 | 15,0 | 30,8 | - | 54,8 | - | - | |

| Диметилацетамид (ДМАА) | >43 | - | - | - | - | - | - | - | - | - | |

| Водный раствор ДМАА, с содержанием ДММА, мас.% | 15% | 0,3 | - | - | - | - | - | - | - | - | - |

| 25% | 0,55 | - | 1,3 | 3,0 | 6,5 | 10,0 | - | - | - | - | |

| N-метилпирролидон (NМП) | - | 1,8 | 11,2 | 24,6 | 38,4 | - | - | - | - | - | |

| Водные растворы NМП, с содержанием NМП, мас.% | 20% | 1,5 | - | 3,3 | 6,0 | 10,3 | 14,1 | - | - | - | - |

| 50% | - | 0,7 | 2,8 | 6,4 | 11,2 | - | - | - | - | - | |

| 80% | - | 13,0 | 16,0 | 21,9 | 26,7 | - | - | - | - | - | |

| Этанол | 0,44 | - | 0,73 | 1,30 | 2,55 | - | - | - | - | - | |

| Вода | - | - | - | 0,10 (50°С) | 1,70 (90°С) | 3,77 | 5,60 | 10,9 | 24,5 | - |

1. Способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола, включающий восстановление 21,4,41-тринитробензанилида в 21,4,41-триаминобензанилид в присутствии катализатора в водной среде, циклодегидратацию в среде водной кислоты и выделение целевого продукта, отличающийся тем, что полученную при восстановлении 21,4,41-тринитробензанилида в 21,4,41-триаминобензанилид реакционную массу после отделения катализатора обрабатывают серной кислотой, выделяют 21,4,41-триаминобензанилид в виде моносернокислой соли, которую подвергают циклодегидратации нагреванием в среде водной серной кислоты с образованием дигидрата моносернокислой соли 5(6)-амино-2-(4-аминофенил)бензимидазола, и далее нейтрализацией выделяют основание.

2. Способ по п.1, отличающийся тем, что восстановление 21,4,41-тринитробензанилида в 21,4,41-триаминобензанилид ведут в присутствии палладиевого катализатора или железа и электролита.

3. Способ по п.1, отличающийся тем, что в