Установка для производства расплавленного железа путем инжектирования мелкодисперсного углеродсодержащего материала в газогенераторную плавильную печь и способ производства расплавленного железа с использованием такой установки

Иллюстрации

Показать всеИзобретение относится к установке для производства расплавленного железа посредством инжектирования мелкодисперсного углеродсодержащего материала в газогенераторную плавильную печь и к способу производства расплавленного железа с использованием такой установки, обеспечивая уменьшение расхода топлива, получение восстановительного газа, имеющего улучшенную восстановительную способность, более эффективно использовать теплоту сгорания угля. Способ предусматривает восстановление смесей, содержащих железную руду, в восстановительном реакторе, загрузку кускового углеродсодержащего материала в купольную верхнюю часть газогенераторной плавильной печи и образование уплотненного угольного слоя, инжектирование кислорода и мелкодисперсного углеродсодержащего материала в угольный слой через фурму, установленную в газогенераторной плавильной печи, загрузку восстановленных материалов в газогенераторную плавильную печь, соединенную с восстановительным реактором, производство расплавленного железа и подачу восстановительного газа, состоящего из летучих веществ, содержащихся как в кусковом углеродсодержащем материале, так и в мелкодисперсном углеродсодержащем материале, из плавильной печи в восстановительный реактор. 2 н. и 44 з.п. ф-лы, 10 ил., 5 табл.

Реферат

Предпосылки создания изобретения

1. Область техники

Настоящее изобретение относится к установке для производства расплавленного железа путем инжектирования мелкодисперсного углеродсодержащего материала в газогенераторную плавильную печь и к способу производства расплавленного железа с использованием такой установки, в частности установки для производства расплавленного железа путем загрузки углеродсодержащего материала и исходного железа в газогенераторную плавильную печь и инжектирования в нее мелкодисперсного углеродсодержащего материала.

2. Уровень техники

Металлургическая промышленность является главной отраслью, поставляющей основные материалы, необходимые для конструирования и производства автомобилей, судов, бытовой техники и т.д. Кроме того, это производство имеет самую длинную историю развития с начала истории человеческого общества. Сталеплавильные заводы, которые являются основным звеном металлургической промышленности, производят сталь из расплавленного металла и поставляют ее заказчикам. При этом сначала производится расплавленное железо (т.е. передельный чугун в расплавленном виде) с использованием железной руды и угля в качестве сырьевых материалов.

Сегодня приблизительно 60% мирового производства металла осуществляется способом плавки в доменных печах, которые используются, начиная с четырнадцатого века. В соответствии с вышеописанным способом железная руда, которая прошла через процесс обжига, и кокс, полученный из коксующегося каменного угля, используемого в качестве сырьевого материала, загружаются вместе в доменную печь, куда подается кислород для восстановления железной руды в железо, так что получается расплавленное железо. Для способа доменной плавки, который наиболее широко распространен на предприятиях, где получают расплавленное железо, необходимо, чтобы сырьевые материалы имели прочность не ниже определенной величины и такие размеры частиц, которые обеспечивали бы их газопроницаемость при нахождении в печи с учетом характеристик происходящих реакций. Для этого в качестве источника углерода, который используется как топливо и как восстановительный агент, необходим кокс, получаемый при переработке особых сортов угля. Кроме того, в качестве источника железа необходима обожженная руда, которая прошла последовательный агломерационный процесс. Таким образом, для современного процесса плавки в доменной печи необходимо иметь оборудование предварительной обработки сырьевых материалов, такое как оборудование для производства кокса и оборудование для обжига руды, т.е. в дополнение к доменной печи необходимо иметь вспомогательное оборудование, а также оборудование для предотвращения и уменьшения загрязнения окружающей среды, вызываемого таким вспомогательным оборудованием. Как следствие, большие средства, которые приходится вкладывать в такое оборудование, приводят к увеличению производственных затрат.

Для устранения этих недостатков доменной плавки на всех сталеплавильных заводах мира прилагаются значительные усилия по разработке процесса восстановительной плавки, при котором расплавленное железо получают при непосредственном использовании обычного угля (в качестве топлива и восстановительного реагента) и железной руды (в качестве источника железа).

Образуемый в газогенераторной плавильной печи уплотненный угольный слой используется для плавления железной руды и добавок и образования шлака, которые затем выгружаются в виде расплавленного железа и шлака. Кислород, вдуваемый через фурмы, установленные на внешней стенке газогенераторной плавильной печи, сжигает угольный слой. Кислород превращается в горячий восстановительный газ, который подается на реактор с псевдоожиженным слоем. Горячий восстановительный газ восстанавливает и обжигает железную руду и добавки и выпускается наружу.

Кусковой уголь, загружаемый в верхнюю часть газогенераторной плавильной печи, разделяется на мелкие фракции в результате термического удара. При этом он падает в купольную часть плавильной печи, в которой поддерживается высокая температура порядка 1000°С. Это сопровождается образованием значительного количества пыли, содержащей в большом количестве углеродные составляющие. Образование большого количества пыли ухудшает газопроницаемость плавильной печи. Для устранения этого недостатка в верхней части газогенераторной плавильной печи устанавливают пылеугольную горелку, которая сжигает пыль и подает при этом кислород в плавильную печь. При сжигании угольной пыли можно использовать теплоту сгорания углеродных составляющих, содержащихся в пыли.

Кусковой уголь загружается в газогенераторную плавильную печь и быстро нагревается в ее купольной части. Летучие вещества, содержащиеся в кусковом угле, сначала пиролизуются, превращаясь в пиролитический газ, имеющий цепочечную структуру CnHm, или в смоляную фазу, имеющую кольцевую структуру. Пиролизуясь сначала, а затем повторно, летучие вещества превращаются в восстановительный газ, такой как СО и H2. Тепло, необходимое для пиролиза, в ходе процесса поглощается, при этом температура купольной части снижается. Для того чтобы предотвратить снижение температуры, в дополнение к кислороду, который необходим для сжигания пыли, подают дополнительно кислород через пылеугольную или кислородную горелки. Часть восстановительного газа, образующегося в купольной части плавильной печи, сжигается при подаче кислорода, предотвращая снижение температуры в купольной части. Однако, несмотря на такой процесс сгорания, часть пиролитического газа или жидкого продукта сгорания угля не полностью пиролизуется в СО2 и Н2. Поэтому в восстановительном газе, выходящем из плавильной печи, имеется часть газа, содержащего депиролизованный углеводородный газ, такой как CH4.

Как описано выше, при загрузке кускового угля в плавильную печь теплота сгорания углерода, содержащегося в летучих веществах, в основном используется при пиролизе газа, образуемого из самих летучих веществ, и это повышает температуру пиролитического газа. Часть углеродсодержащего материала выпускается из плавильной печи, не выделяя при этом тепла, обеспечиваемого сгоранием. Поэтому из общего количества углеродсодержащего материала, содержащегося в кусковом угле, в нижней части плавильной печи сгорает только определенное количество этого материала. Исключение составляет углерод, содержащийся в летучих веществах. Соответственно, для обеспечения источника тепла, достаточного для производства расплавленного железа, количество используемого углеродсодержащего материала должно быть больше, чем это фактически необходимо. При этом депиролизованный углеводородный газ, такой как CH4, выпускается из плавильной печи, частично присутствуя в восстановительном газе. Кроме того, происходит частичный выпуск восстановительного газа, содержащего СО2 и H2O, в связи с поступлением дополнительного кислорода от газовой горелки. Как следствие, существует возможность ухудшения восстановительной способности восстановительного газа, подаваемого в восстановительный реактор.

Сущность изобретения

Настоящее изобретение направлено на устранение указанных недостатков путем уменьшения расхода топлива при производстве расплавленного железа благодаря инжектированию мелкодисперсного углеродсодержащего материала в газогенераторную плавильную печь и подачи восстановительного газа, имеющего улучшенную восстановительную способность.

Кроме того, в соответствии с настоящим изобретением предлагается установка для производства расплавленного железа, позволяющая более эффективно использовать теплоту сгорания угля путем инжектирования мелкодисперсного углеродсодержащего материала.

Для решения вышеуказанных проблем в соответствии с настоящим изобретением предлагается способ производства расплавленного железа, включающий следующие этапы: восстановление смесей, содержащих железную руду, в восстановительном реакторе и превращение смесей, содержащих железную руду в восстановленные материалы, приготовление кускового углеродсодержащего материала, содержащего летучие вещества, в качестве источника нагрева для плавления восстановленных материалов, загрузку кускового углеродсодержащего материала в купольную верхнюю часть газогенераторной плавильной печи и образование уплотненного угольного слоя, приготовление мелкодисперсного углеродсодержащего материала, содержащих летучие вещества, в качестве источника нагрева для плавления восстановленных материалов, инжектирование кислорода и мелкодисперсного углеродсодержащего материала в угольный слой через фурму, установленную в газогенераторной плавильной печи, загрузку восстановленных материалов в газогенераторную плавильную печь, соединенную с восстановительным реактором, производство расплавленного железа и подачу восстановительного газа, образованного летучими веществами, содержащимися как в кусковом углеродсодержащем материале, так и в мелкодисперсном углеродсодержащем материале, из плавильной печи в восстановительный реактор.

Мелкодисперсный углеродсодержащий материал может содержать летучие вещества в пределах от 8,0 до 35,0 мас.%, при этом на этапе приготовления мелкодисперсного углеродсодержащего материала, содержащего летучие вещества, в качестве источника нагрева для плавления восстановленных материалов летучие вещества могут содержать углерод и водород.

Степень набухания мелкодисперсного углеродсодержащего материала составляет предпочтительно не более 6,0.

Кусковой углеродсодержащий материал может содержать летучие вещества в пределах от 20,0 до 35,0 мас.%, при этом на этапе приготовления кускового углеродсодержащего материала, содержащего летучие вещества, в качестве источника нагрева для плавления восстановленных материалов летучие вещества могут содержать углерод и водород

Размер частиц кускового углеродсодержащего материала может быть предпочтительно в пределах от 8 до 35 мм.

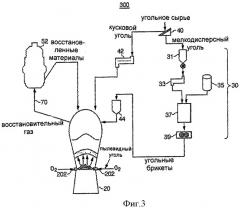

Этап приготовления кускового углеродсодержащего материала предпочтительно включает сортировку угольного сырья на мелкий уголь и кусковой уголь и приготовление кускового углеродсодержащего материала, при котором кусковой уголь входит в контакт с горячим газом и затем высушивается.

Предлагаемый способ может дополнительно включать инжектирование отсортированного мелкого угля в качестве мелкодисперсного углеродсодержащего материала в угольный слой.

Предлагаемый способ может дополнительно включать транспортировку мелкого угля, который собирают при контактировании кускового угля с горячим газом, и инжектирование мелкого угля в качестве мелкодисперсного углеродсодержащего материала.

Кусковой углеродсодержащий материал может содержать угольные брикеты, а этап подготовки кускового углеродсодержащего материала может включать сортировку угольного сырья на мелкий уголь и кусковой уголь и прессование мелкого угля и изготовление угольных брикетов.

Изготовление угольных брикетов может включать стадии сушки мелкого угля, добавления связующего к мелкому углю и их перемешивания и прессования мелкого угля после добавления связующего и перемешивания и изготовления угольных брикетов.

Стадия изготовления угольных брикетов может также включать транспортировку мелкого угля, собранного на стадии его сушки, и инжектирование мелкого угля в качестве мелкодисперсного углеродсодержащего материала.

Мелкодисперсный углеродсодержащий материал предпочтительно получают путем дробления угольного сырья так, чтобы максимальный размер частиц мелкодисперсного углеродсодержащего материала после измельчения составил 3 мм на этапе инжектирования указанных материалов в угольный слой.

Предпочтительно, чтобы на этапе подачи восстановительного газа в восстановительный реактор степень окисления восстановительного газа уменьшалась в пределах от 0 до 11,432% с увеличением вводимого количества мелкодисперсного углеродсодержащего материала.

Целесообразно, чтобы количество таза СН4 в плавильной печи уменьшалось с увеличением вводимого количества мелкодисперсного углеродсодержащего материала, а степень окисления восстановительного газа уменьшалась с уменьшением количества газа СН4.

Предпочтительно, чтобы выполнялось условие y=0.0001х, где х обозначает вводимое количество мелкодисперсного углеродсодержащего материала, а y обозначает восстанавливающее количество газа СН4 в газогенераторной плавильной печи и где х измеряется в кг/т, y измеряется в %, а 0,0001 имеет размерность %/(кг/т).

Предпочтительно, чтобы выполнялось условие -3,4718≤1,6653х-y≤1,3824, где х обозначает количество газа СН4 в газогенераторной плавильной печи, а y обозначает степень окисления восстановительного газа и где х измеряется в объемных %, y измеряется в % и 1,3824 имеет размерность % /об.%.

Предпочтительно, чтобы выполнялось условие 1,6653х-y=-1,1472, где х обозначает количество газа CH4 в газогенераторной плавильной печи, а y обозначает степень окисления восстановительного газа и где х измеряется в объемных %, y измеряется в % и 1,6653 имеет размерность %/об.%.

Предпочтительно, чтобы выполнялось условие y=-2,10х+103,9, где х обозначает степень окисления восстановительного газа, а y обозначает степень восстановления восстановленных материалов и где х измеряется в %, y измеряется в % и 103,9 имеет размерность %.

Предпочтительно, чтобы температура горения в плавильной печи уменьшалась с увеличением вводимого количества мелкодисперсного углеродсодержащего материала на этапе инжектирования указанных материалов в угольный слой.

В тех случаях, когда количество мелкодисперсного углеродсодержащего материала увеличивается на 50 кг на 1 тонну расплавленного железа, целесообразно уменьшить температуру горения в плавильной печи на 200°.

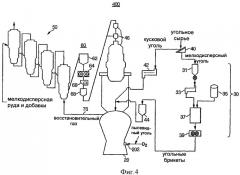

При превращении смесей, содержащих железную руду, в восстановленные материалы на этапе восстановления указанных смесей в восстановительном реакторе и превращения указанных смесей в восстановленные материалы указанные смеси могут псевдоожижаться посредством многокаскадных восстановительных реакторов, соединяемых последовательно.

Указанный этап превращения в восстановленные материалы может также включать уплотнение восстановленных материалов перед их загрузкой в плавильную печь.

На этапе восстановления смесей, содержащих железную руду, в восстановительном реакторе и превращения указанных смесей в восстановленные материалы в качестве восстановительного реактора может использоваться реактор с псевдоожиженным слоем.

На этапе восстановления смесей, содержащих железную руду, в восстановительном реакторе и превращения указанных смесей в восстановленные материалы в качестве восстановительного реактора может использоваться реактор с уплотненным слоем.

На этапе инжектирования кислорода и мелкодисперсного углеродсодержащего материала в угольный слой через фурму, установленную в газогенераторной плавильной печи, предпочтительно, чтобы длина зоны горения, формируемой перед фурмой, находилась в пределах от 0,7 до 1,0 м,

Установка для производства расплавленного железа в соответствии с настоящим изобретением содержит восстановительный реактор для восстановления смесей, содержащих железную руду, и превращения указанных смесей в восстановленные материалы, устройство подачи угля для подачи кускового углеродсодержащего материала, содержащего летучие вещества, в качестве источника нагрева для плавления восстановленных материалов, соединенную с восстановительным реактором газогенераторную плавильную печь, имеющую купольную верхнюю часть, в которую загружаются восстановленные материалы, соединенную с устройством подачи угля газогенераторную плавильную печь, в которую загружается кусковой углеродсодержащий материал, газогенераторную плавильную печь, в которую через фурмы, установленные сбоку от указанной плавильной печи, вводятся кислород и мелкодисперсный углеродсодержащий материал, содержащий летучие вещества, устройство подачи мелкодисперсного углеродсодержащего материала, и трубопровод для подачи восстановительного газа, образованного летучими веществами, которые содержатся как в кусковом углеродсодержащем материале, так и в мелкодисперсном углеродсодержащем материале, из плавильной печи в восстановительный реактор.

Мелкодисперсный углеродсодержащий материал может содержать летучие вещества в пределах от 8,0 до 35,0 мас.%, а летучие вещества могут содержать углерод и водород.

Степень набухания мелкодисперсного углеродсодержащего материала составляет предпочтительно не более 6,0.

Кусковой углеродсодержащий материал может содержать летучие вещества в пределах от 20,0 до 35,0 мас.%, а летучие вещества могут содержать углерод и водород.

Размер частиц кускового углеродсодержащего материала может быть предпочтительно в пределах от 8 до 35 мм.

Устройство подачи мелкодисперсного углеродсодержащего материала может содержать накопительный бункер для хранения угольного сырья, дробилку для измельчения угольного сырья и производства мелкодисперсного углеродсодержащего материала, соединенную с накопительным бункером для хранения угольного сырья, накопительный бункер для хранения мелкодисперсного углеродсодержащего материала, соединенный с дробилкой, устройство подачи в режиме компенсации давлений необходимого количества мелкодисперсного углеродсодержащего материала из накопительного бункера для хранения мелкодисперсного углеродсодержащего материала в плавильную печь, разделитель, установленный над плавильной печью, для регулирования подаваемого количества мелкодисперсного углеродсодержащего материала, трубопровод для подачи мелкодисперсного углеродсодержащего материала в фурмы, соединенный с устройством подачи мелкодисперсного углеродсодержащего материала.

С фурмами могут быть соответственно соединены несколько разделителей, на каждый из которых равномерно подается мелкодисперсный углеродсодержащий материал, который затем подается на фурмы.

Предлагаемая установка может дополнительно включать смесительную камеру, установленную около фурм, трубопровод для подачи вспомогательного газа в смесительную камеру, соединенный со смесительной камерой, и трубопровод для инжектирования мелкодисперсного углеродсодержащего материала, соединенный со смесительной камерой и фурмами. Смесительная камера может быть соединена с устройством подачи мелкодисперсного углеродсодержащего материала, и материал, подаваемый с этого устройства, может вводиться с помощью вспомогательного газа в плавильную печь через трубопровод для инжектирования мелкодисперсного углеродсодержащего материала.

Мелкодисперсный углеродсодержащий материал может подаваться в смесительную камеру с помощью транспортирующего газа.

Предпочтительно, чтобы скорость потока мелкодисперсного углеродсодержащего материала, выгружаемого из трубопровода для его инжектирования, регулировалась в пределах от 40 до 70 м/сек путем регулирования количества вспомогательного газа, подаваемого из трубопровода для подачи вспомогательного газа.

В качестве вспомогательного газа может использоваться горючий газ.

Трубопровод для подачи вспомогательного газа желательно располагать под углом в пределах от 30 до 90° относительно трубопровода для инжектирования мелкодисперсного углеродсодержащего материала.

Устройство подачи угля может включать оборудование для изготовления и подачи угольных брикетов путем прессования мелкого угля.

Оборудование для изготовления угольных брикетов может содержать сушильную камеру для сушки мелкого угля, пылеуловитель для сбора пыли, образующейся в сушильной камере, смеситель, соединенный с сушильной камерой, который добавляет связующее к высушенному мелкому углю и перемешивает их, и пару валков, соединенных со смесителем, которые производят угольные брикеты посредством прессования измельченного угля после добавления связующего и перемешивания.

Пылеуловитель может подавать собранную пыль в качестве мелкодисперсного углеродсодержащего материала на устройство его подачи.

Устройство подачи мелкодисперсного углеродсодержащего материала может быть соединено с оборудованием для изготовления и подачи угольных брикетов, при этом мелкодисперсный углеродсодержащий материал подается с указанного устройства подачи.

В качестве восстановительных реакторов могут использоваться многокаскадные реакторы с псевдоожиженным слоем, соединенные последовательно.

Установка для производства расплавленного железа может также включать соединенное с восстановительным реактором устройство для производства спрессованного железа путем уплотнения восстановленных материалов, при этом спрессованное железо, полученное на указанном устройстве для его производства, подается в газогенераторную плавильную печь.

В качестве восстановительного реактора может использоваться реактор с уплотненным слоем.

Предпочтительно, чтобы длина зоны горения, формируемой перед фурмой, находилась в пределах от 0,7 до 1,0 м.

Краткое описание чертежей

Указанные и другие признаки и преимущества данного изобретения будут более очевидны из подробного описания примеров осуществления изобретения со ссылкой на прилагаемые чертежи.

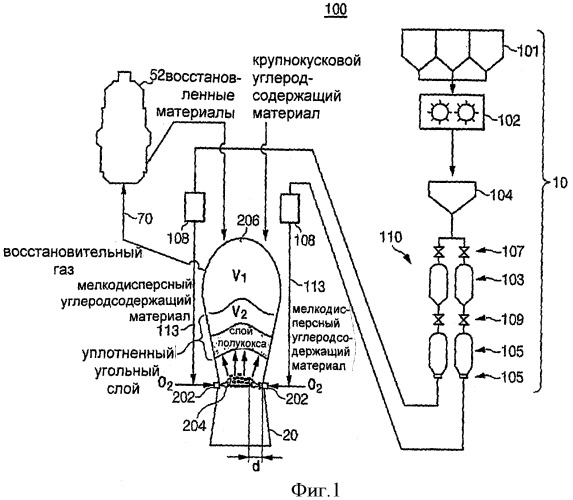

Фиг.1 представляет собой схему установки для производства расплавленного железа в соответствии с первой формой реализации настоящего изобретения.

Фиг.2 представляет собой схему установки для производства расплавленного железа в соответствии со второй формой реализации настоящего изобретения.

Фиг.3 представляет собой схему установки для производства расплавленного железа в соответствии с третьей формой реализации настоящего изобретения.

Фиг.4 представляет собой схему устройства для производства спрессованного железа в соответствии с четвертой формой реализации настоящего изобретения.

Фиг.5 представляет собой схему устройства для производства спрессованного железа в соответствии с пятой формой реализации настоящего изобретения.

Фиг.6 схематично поясняет инжектирование мелкодисперсного углеродсодержащего материала в установке для производства расплавленного железа в соответствии с формами реализации настоящего изобретения с первой по пятую.

Фиг.7 представляет собой кривую, показывающую соотношение между вводимым количеством мелкодисперсного углеродсодержащего материала и восстановительным количеством газа СН4 в соответствии с первым примером осуществления настоящего изобретения.

Фиг.8 представляет собой кривую, показывающую соотношение между количеством газа СН4 и степенью окисления восстановительного газа в соответствии со вторым примером осуществления настоящего изобретения.

Фиг.9 представляет собой кривую, показывающую соотношение между степенью окисления восстановительного газа и степенью восстановления восстановленных материалов в соответствии с третьей формой реализации настоящего изобретения.

Фиг.10 представляет собой кривую, показывающую восстановительное воздействие топлива при инжектировании мелкодисперсного углеродсодержащего материала при производстве расплавленного железа в соответствии с настоящим изобретением.

Подробное описание изобретения

Ниже представлено объяснение форм реализации настоящего изобретения со ссылкой на фиг.1-6. Представленные формы реализации настоящего изобретения используются только в качестве иллюстрации, и изобретение не ограничивается только этими примерами.

На фиг.1 схематично представлен процесс инжектирования мелкодисперсного углеродсодержащего материала в газогенераторную плавильную печь 20. Мелкодисперсный углеродсодержащий материал вводится вместе с кислородом в плавильную печь 20 через фурмы 202.

Верхняя часть 206 газогенераторной плавильной печи 20 имеет купольную форму, что отличает ее от доменной печи. Купольная верхняя часть расположена над уплотненным угольным слоем плавильной печи 20. Объем V2 угольного слоя, образуемого в плавильной печи 20, имеет меньшие размеры, чем объем V1 купольной верхней части 206. Такая конструкция купольной верхней части 206 позволяет уменьшить расход газа. Благодаря этому предотвращается выброс пыли из плавильной печи 20, содержащейся в восстановленных материалах, загружаемых в плавильную печь 20, и пыли, возникающей в результате быстрого увеличения температуры угля в угольном слое.

Вследствие непосредственного использования угля в плавильной печи 20 количество образуемого газа постоянно меняется. Купольная верхняя часть 206 поглощает изменения давления в плавильной печи 20, вызываемые колебаниями количества газа. Для этой цели в купольной верхней части 206 плавильной печи 20 поддерживается давление и режим высоких температур от 900 до 1100°С. Благодаря высоким температурам в купольной части 206 смоляные составляющие, образуемые в процессе удаления летучих веществ из угля, могут полностью разлагаться.

При попадании в угольный слой восстановленное железо превращается в расплавленный металл и расплавленные шлаки. В результате под угольным слоем образуется слой полукокса. В данном случае под полукоксом имеется в виду продукт газификации угля. Полукокс сжигается кислородом, вводимым (вдуваемым) через фурмы 202, и разрушается. Для сохранения одинакового объема угольного слоя необходимо установить баланс между объемом смесей, содержащих уголь, восстановленное железо и добавки, и объемом полукокса, который сжигается и разрушается в нижней части плавильной печи. Предпочтительно, чтобы угольный слой по форме напоминал перевернутый конус, т.е. имел большую верхнюю часть и малую нижнюю часть. В соответствии с изобретением плавильная печь 20 находится под давлением в результате образования дополнительного количества восстановительного газа при инжектировании мелкодисперсного углеродсодержащего материала.

В связи с тем, что конструкция доменной печи полностью отличается от формы вышеописанной газогенераторной плавильной печи 20, также сильно отличаются и физические процессы производства расплавленного железа. Отличительными признаками доменной печи являются малая верхняя часть и большая нижняя часть, что существенно отличает ее от газогенераторной плавильной печи 20, в частности, с точки зрения образования большого количества восстановительного газа.

В соответствии со способом плавки в доменной печи расплавленное железо производят с использованием обожженной руды и кокса, имеющего повышенную прочность благодаря предшествующему удалению летучих веществ. Поскольку из летучих веществ газ не образуется, то во внутренней части доменной печи сохраняется давление не более двух атмосфер. Вследствие отсутствия газа, образованного из летучих веществ, количество восстановительного газа не увеличивается и обеспечивается только подача тепла вместо кокса, несмотря на инжектирование пылевидного угля в домну. Кроме того, происходит значительный теплообмен между газом и твердыми частицами кокса и обожженной руды, скопившимися в верхней части доменной печи. Поэтому температура газа, выпускаемого из верхней части доменной печи, составляет не более 200°С.

В соответствии с настоящим изобретением летучие вещества, содержащиеся в мелкодисперсном углеродсодержащем материале, и углеродсодержащие материалы, содержащиеся в связанном углероде, сжигаются при инжектировании мелкодисперсного углеродсодержащего материала. Теплота сгорания, образуемая при сжигании углеродсодержащего материала, используется для производства расплавленного железа. Кроме того, при сжигании горячий мелкодисперсный углеродсодержащий материал образует большое количество горячего восстановительного газа, содержащего только СО и Н2. Большое количество горячего восстановительного газа пропускают через угольный слой и подают в купольную часть плавильной печи 20. Благодаря этому обеспечивается подача энергии, необходимой для пиролиза кускового углеродсодержащего материала, загружаемого в плавильную печь 20. Кроме того, благодаря инжектированию мелкодисперсного углеродсодержащего материала уменьшается необходимое количество кускового углеродсодержащего материала, загружаемого в плавильную печь 20. В соответствии с настоящим изобретением, которое отличается от процесса инжектирования пылевидного угля, в плавильную печь вводится мелкодисперсный углеродсодержащий материал, содержащий большое количество летучих веществ, в результате чего увеличивается количество восстановительного газа.

Благодаря инжектированию мелкодисперсного углеродсодержащего материала может быть уменьшено количество дополнительного кислорода, подаваемого пылеугольной или кислородной горелкой, установленной в купольной части плавильной печи. Благодаря этому в купольной части также уменьшается количество сгорающего восстановительного газа и количество депиролизованного углеводорода.

Как показано на фиг.1, кусковой углеродсодержащий материал загружается в верхнюю часть плавильной печи 20 и тем самым в печи образуется уплотненный угольный слой. Кусковой углеродсодержащий материал также используется в качестве источника нагрева для плавления восстановленных материалов. Кусковой углеродсодержащий материал может также включать кусковой уголь или угольные брикеты.

В соответствии с настоящим изобретением используется кусковой углеродсодержащий материал, содержащий от 20,0 до 35,0 мас.% летучих веществ. В данном случае летучие вещества включают углерод и водород. Если количество летучих веществ, содержащихся в кусковом углеродсодержащем материале, менее 20,0 мас.% , то существует проблема того, что количество восстановительного газа, образуемого в плавильной печи 20, окажется значительно меньше, чем количество, необходимое для восстановления материалов в восстановительном реакторе 52. Если количество летучих веществ, содержащихся в кусковом углеродсодержащем материале более 35,0 мас.% , то возникают трудности с их использованием для производства расплавленного железа. В качестве кускового углеродсодержащего материала используются обычные сорта угля, такие как полукоксовый уголь. Кусковой углеродсодержащий материал может быть получен сортировкой угольного сырья и, предпочтительно, чтобы размер частиц этого угля составил в пределах от 8 до 35 мм. Если размер частиц кускового углеродсодержащего материала менее 8 мм, то невозможно обеспечить их необходимую газопроницаемость в плавильной печи. При использовании кускового углеродсодержащего материала с размером частиц более 35 мм ухудшается общая производительность процесса.

Смесь, содержащая железную руду, восстанавливается в восстановительном реакторе 52. Восстановленные материалы загружаются в плавильную печь и осуществляется производство расплавленного железа.

Восстановительный газ получают с использованием летучих веществ, содержащихся в мелкодисперсном углеродсодержащем материале в дополнение к летучим веществам, содержащимся в кусковом углеродсодержащем материале. Следовательно, в восстановительный реактор может подаваться восстановительный газ, имеющий повышенную восстановительную способность; таким образом может значительно увеличиваться коэффициент восстановления материалов. В результате может быть значительно уменьшен топливный коэффициент плавильной печи 20.

Мелкодисперсный углеродсодержащий материал подается на передний конец фурмы с помощью воздуха и вводится в фурму. Благодаря этому обеспечивается регулирование количества влаги, содержащейся в мелкодисперсном углеродсодержащем материале, которое не должно превышать 2,0 мас.% для обеспечения транспортировки с помощью воздуха. Предпочтительно, чтобы количество летучих веществ в мелкодисперсном углеродсодержащем материале составляло в пределах от 8,0 до 35,0 мас.%. В данном случае летучие вещества содержат углерод и водород. Если количество летучих веществ, содержащихся в мелкодисперсном углеродсодержащем материале, менее 8,0 мас.%, то образуемое количество дополнительного восстановительного газа от мелкодисперсного углеродсодержащего материала является незначительным. Мелкодисперсный углеродсодержащий материал высушивается при транспортировке воздухом, так что маловероятно, чтобы содержание летучих веществ превысило 35,0 мас.%. В качестве мелкодисперсного углеродсодержащего материала могут использоваться полуантрацит и полукоксовый уголь, в которых содержание летучих веществ составляет не более 35,0 мас.%.

Размер частиц мелкодисперсного углеродсодержащего материала при его инжектировании имеет определенные ограничения, чтобы исключить возможность образования пробок в соответствующем трубопроводе. Мелкодисперсный углеродсодержащий материал дробят, чтобы размер частиц составил не более 3,0 мм, после чего углеродсодержащий материал готов к использованию. Используемый мелкодисперсный углеродсодержащий материал должен иметь степень набухания не более 6,0, чтобы исключить возможность образования пробок в фурме. При увеличении степени набухания увеличивается коксуемость и в связи с этим создается серьезная опасность слипания указанного материала. Так как мелкодисперсный углеродсодержащий материал, имеющий степень набухания не менее 6,0, слипается в процессе сушки, он трудно поддается дроблению для получения размера частиц, подходящего для транспортировки воздухом.

Кислород подается на газогенераторную плавильную печь 20 через фурмы 202, установленные в нижней части плавильной печи, и угольный слой нагревается до высокой температуры за счет тепла горения полукокса в кислороде. Фурмы 202 соединены с трубопроводом 113 подачи мелкодисперсного углеродсодержащего материала и пылевидный уголь подается на фурмы 202 с устройства 10 подачи указанного материала. Пылевидный уголь с кислородом вводится в угольный слой через фурмы 202.

В данном случае длина d зоны горения 204 перед каждой фурмой находится в пределах от 0,7 до 1,0 м. Если длина d зоны горения 204 составляет менее 0,7 м, то существует вероятность повреждения устья фурмы 202, т.к. эта длина недостаточна. К тому же, если длина зоны горения 204 составляет более 1,0 м, то вследствие возросшей скорости потока происходит разлом полукокса. Поскольку через фурму 202 подается кислород, то длина зоны горения относительно невелика.

В способе производства расплавленного железа с использованием материалов прямого восстановления, содержащих железную руду и углеродсодержащий материал, инжектирование мелкодисперсного углеродсодержащего материала вместе с кислородом в угольный слой позволяет обеспечить ряд преимуществ. При инжектировании мелкодисперсного углеродсодержащего материала в плавильную печь 20 через фурму 202 происходит его сгорание, равно как и летучих веществ, содержащихся в нем. Вследствие этого возрастает эффективность использования углерода и увеличивается количество восстановительного газа, что увеличивает степень окисления восстановленных материалов, содержащих железную руду. Это, в свою очередь, уменьшает расход топлива. К тому же благодаря полному сгоранию можно предотвратить образование газа СН4, что, в свою очередь, улучшает степень окисления, даже несмотря на уменьшение количества газа СН4. В соответствии с настоящим изобретением восстановительный газ, имеющий пониженную степень окисления, может подаваться из плавильной печи 20 в восстановительный реактор 52 посредством инжектирования мелкодисперсного углеродсодержащего материала, тем самым увеличивая степень восстановления материалов. При инжектировании мелкодисперсного углеродсодержащего материала в плавильную печь 20 через фурму 202, установленную в ней, указанный материал напрямую контактирует с горячей зоной горения в плавильной печи и сгорает. Вследствие этого летучие вещества, содержащиеся в мелкодисперсном углеродсодержащем материале, полностью разлагаются на углерод (С), водород (H2) и кислород (О2), в ре