Способ нанесения многослойного износостойкого покрытия

Иллюстрации

Показать всеИзобретение относится к способам нанесения многослойных износостойких покрытий и может быть использовано в машиностроительной, автомобильной, горнодобывающей и нефтяной промышленности. Способ включает вакуумно-плазменное нанесение слоев TiZr и (Ti,Zr)N. Первым наносят микрослой TiZr, затем осуществляют термомеханическую активацию поверхности слоев путем ее ионной бомбардировки, после чего наносят слой на основе нитрида титана и циркония (Ti,Zr)N. Осаждение слоев TiZr, (Ti,Zr)N и ионную бомбардировку повторяют, по крайней мере, три раза, причем последним наносят слой (Ti,Zr)N. Ионную бомбардировку осуществляют ионами титана и циркония с энергией 0,8-1,0 кэВ при температуре 450-500°С. Нанесение слоев покрытия осуществляют испарением двух титановых и одного циркониевого катода. Технический результат - повышение износостойкости и термодинамической устойчивости материалов. 1 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к способам нанесения износостойких покрытий, может быть использовано в машиностроительной, автомобильной, горнодобывающей и нефтяной промышленности, в инструментальном и ремонтном производствах и предназначено для упрочнения и защиты деформируемых поверхностей (ДП) технологического инструмента, деталей машин, пар трения и т.д.

Известен способ нанесения износостойкого покрытия на РИ, включающий вакуумно-плазменное нанесение многослойного покрытия, содержащего слой нитрида или карбонитрида титана; перед нанесением слоя проводят термомеханическую активацию поверхности нижележащего слоя путем ионной бомбардировки (ИБ) ионами титана с энергией 1-3 кэВ при температуре 560-580°С (патент РФ №2261936, МПК 7 С23С 14/24).

Признаки аналога, совпадающие с существенными признаками заявляемого изобретения, - вакуумно-плазменное нанесение слоев покрытия и осуществление термомеханической активации поверхности слоев путем ионной бомбардировки ионами титана с энергией 1,0 кэВ.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что слои покрытия, полученного известным способом, обладают невысокой энергоемкостью, что не позволяет получать покрытия с повышенной износостойкостью. Также известное покрытие обладает невысокой термодинамической устойчивостью, т.к. его верхний слой содержит только один тугоплавкий элемент.Кроме того, эффективность ионной бомбардировки слоев, содержащих только один тугоплавкий элемент, незначительна.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ получения многослойного покрытия для режущего инструмента, при котором вакуумно-дуговым методом на поверхность инструмента наносят нижний слой из соединения титана и металла, промежуточный - из нитрида или карбонитрида титана и металла и верхний слой - из материала промежуточного слоя, легированного кремнием. В качестве металла используют алюминий, или железо, или хром, или молибден, или цирконий. Нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, два из которых располагают противоположно и выполняют составными из титана и используемого металла, а третий выполняют составным из титана и кремния (патент РФ №2266975, МПК 7 С23С 14/06).

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения, - способ нанесения многослойного износостойкого покрытия, включающий вакуумно-плазменное нанесение слоев Ti,Zr и (Ti,Zr)N.

К причинам, препятствующим достижению указанного ниже технического результата при использовании способа по прототипу, относится то, что при осаждении многослойного покрытия не поддерживается температура осаждаемых слоев и тем самым не регулируется поверхностная энергия слоев, что приводит к формированию покрытия с неконтролируемыми структурой и свойствами. Покрытия с неконтролируемыми структурой и свойствами не позволяют получать необходимые показатели износостойкости и термодинамической устойчивости технологического инструмента, деталей машин, пар трения и т.д.

Задача, на решение которой направлено заявляемое изобретение, -улучшение эксплуатационных характеристик и повышение работоспособности технологического инструмента, деталей машин, пар трения и т.д.

Технический результат, который обеспечивается изобретением, - увеличение износостойкости и термодинамической устойчивости технологического инструмента, деталей машин, пар трения и т.д.

Указанный технический результат достигается за счет того, что в известном способе нанесения многослойного износостойкого покрытия, включающем вакуумно-плазменное нанесение слоев TiZr и (Ti,Zr)N, первым наносят микрослой TiZr, затем осуществляют термомеханическую активацию поверхности слоев путем ее ионной бомбардировки, после чего наносят слой на основе нитрида титана и циркония (Ti,Zr)N; осаждение слоев TiZr, (Ti,Zr)N и ионную бомбардировку повторяют, по крайней мере, три раза, причем последним наносят слой (Ti,Zr)N, а ионную бомбардировку осуществляют ионами титана и циркония с энергией 0,8-1,0 кэВ при температуре 450-500°С. Нанесение слоев покрытия осуществляют испарением двух титановых и одного циркониевого катода.

Признаки заявляемого технического решения, отличительные от решения по прототипу, - первым наносят микрослой TiZr, затем осуществляют термомеханическую активацию поверхности слоев путем ее ионной бомбардировки, после чего наносят слой на основе нитрида титана и циркония (Ti,Zr)N; осаждение слоев TiZr, (Ti,Zr)N и ионную бомбардировку повторяют, по крайней мере, три раза, причем последним наносят слой (Ti,Zr)N, a ионную бомбардировку осуществляют ионами титана и циркония с энергией 0,8-1,0 кэВ при температуре 450-500°С. Нанесение слоев покрытия осуществляют испарением двух титановых и одного циркониевого катода.

Введение в состав каждого слоя многослойного покрытия циркония (Zr), соединения которого обладают высокой энергоемкостью, позволит повысить энергоемкость осаждаемого покрытия, а именно способность поглощать энергию деформации, повышать диссипативные свойства поверхностных слоев, способность эффективно рассеивать энергию деформации в процессе внешнего трения и увеличить износостойкость осаждаемого покрытия и, как следствие, технологического инструмента, деталей машин, пар трения и т.д.

Наличие циркония в слое, осаждаемом непосредственно на подложку, позволит обеспечить высокую прочность адгезии между подложкой и покрытием, так как цирконий обладает высокой смачиваемостью по отношению к материалу подложки (материалу технологического инструмента, деталей машин, пар трения и т.д.). Нанесение слоя TiZr первым улучшает адгезионную прочность первого функционального слоя и покрытия в целом.

Использование сложных нитридов титана и циркония (Ti,Zr)N позволит получить покрытие с комплексом свойств: высокая твердость, износостойкость при высоких температурах, хорошая термодинамическая устойчивость, стойкость к агрессивным средам. Слои (Ti,Zr)N обладают теплобарьерными свойствами и высокими характеристиками износостойкости, т.к. соединения тугоплавких металлов IV группы (особенно нитриды) термодинамически более устойчивы по сравнению с соединениями металлов VI группы и обладают высокой стабильностью свойств во времени. Таким образом, нанесение слоев (Ti,Zr)N позволит снизить температуру подложки, коэффициент трения и износ ДП.

Расположение между слоями (Ti,Zr)N покрытия микрослоев TiZr, обладающих значительной кристаллохимической совместимостью со слоями (Ti,Zr)N и подложкой, позволит снизить напряжение на границе раздела слоев, увеличить прочность связи слоев покрытия друг с другом и, тем самым, повысить адгезионную прочность покрытия в целом. Уменьшение внутренних напряжений в покрытии повысит его способность запасать энергию деформации в процессе внешнего трения и, в конечном итоге, повысит износостойкость технологического инструмента, деталей машин, пар трения и т.д.

Бомбардировка поверхности слоев TiZr ионами титана и циркония будет способствовать равномерному и интенсивному зародышеобразованию кристаллов титана и циркония следующего слоя покрытия и росту доли кристаллитов нитрида (Ti,Zr)N с преимущественной ориентацией в кристаллографической плоскости [111], что приведет к максимальному повышению адгезионной прочности осаждаемых слоев и многослойного покрытия в целом.

Проведение ионной бомбардировки слоев TiZr осуществляется для прекращения роста кристаллов на всю толщину покрытия, так как каждый раз после ионной бомбардировки они возникают в новых точках поверхности. Снижение дезориентирующего влияния дефектов, а также прекращение непрерывного роста дефекта поверхности нижнего слоя приведет к повышению предела выносливости, износостойкости и работоспособности осаждаемого покрытия.

Проведение ионной бомбардировки с энергией 0,8-1,0 кэВ позволит уменьшить температуру нагрева подложки до 450-500°С, что позволит повысить износостойкость и работоспособность мелкоразмерного технологического инструмента, деталей машин и пар трения с температурой отпуска не более 500°С.

Нанесение последним слоя (Ti,Zr)N повысит термодинамическую устойчивость верхнего слоя (Ti,Zr)N и покрытия в целом. Это объясняется тем, что значительное подобие структур и близкие размеры атомов тугоплавких металлов Ti и Zr обеспечивают наличие значительных областей взаимной растворимости атомов Ti и легирующего компонента Zr в соответствующих нитридах. Оптимальное сочетание высокой износостойкости и термодинамической устойчивости верхнего слоя позволит обеспечить увеличение сопротивляемости покрытия процессам разрушения при деформации рабочей поверхности технологического инструмента, деталей машин и пар трения, находящихся в процессе эксплуатации под воздействием переменных нагрузок и повышенных температур. Кроме того, использование в качестве материала верхнего слоя сложного нитрида (Ti,Zr)N обеспечит высокую стойкость покрытия к окислению в агрессивной среде, особенно в условиях сухого трения.

Многократное (не менее трех раз) чередование слоев (Ti,Zr)N и TiZr с определенными теплофизическими и механическими свойствами, обладающих различными показателями микротвердости, позволит сформировать многослойное покрытие с переменной твердостью, способствующей эффективному торможению трещин на границах слоев, торможению процессов образования и распространения трещин без снижения микротвердости, повышению термодинамической устойчивости и износостойкости осаждаемого покрытия. Плавно изменяющиеся свойства слоев позволят снизить перепад твердости и сжимающих напряжений на границах слоев, что позволит повысить прочность их связи. Благодаря тому, что все слои имеют высокое химическое сродство, так как содержат одни и те же тугоплавкие металлы, достигается высокая прочность их адгезионной связи.

Осаждение слоев TiZr и (Ti,Zr)N испарением двух титановых и циркониевого катодов позволит получить слои с максимальным содержанием нитрида титана и приведет к снижению тепловыделения при резании и, следовательно, снижению вероятности возникновения трещин. Использование в качестве материала одного из катодов циркония позволит повысить энергоемкость осаждаемых слоев и, как следствие, их износостойкость.

Функциональное назначение каждого слоя:

- верхний слой, непосредственно контактирующий с обрабатываемым материалом и обладающий комплексом свойств композиционного покрытия, имеет малую склонность к химическому взаимодействию с обрабатываемым материалом, достаточно хорошо сопротивляется коррозии и окислению, а меньшая по сравнению с нижележащими слоями адгезионная прочность данного слоя предотвратит хрупкое разрушение покрытия в условиях усталости;

- слой, находящийся непосредственно под верхним слоем, осуществляет, преимущественно, барьерные функции, увеличивающие термодинамическую устойчивость покрытия;

- второй слой «в направлении от подложки» несет основную функциональную нагрузку многослойного покрытия.

Способ осуществляется следующим образом.

Перед нанесением первого слоя покрытия при включенном поворотном устройстве поверхность технологического инструмента, деталей машин, пар трения и т.д. очищают и активируют путем ионной очистки и нагрева упрочняемой поверхности до температуры 450-500°С при давлении в вакуумной камере 1,33·10-4 Па, токе дуги 70 А, постепенном увеличении отрицательного напряжения до 0,8-1,0 кэВ в течение 30 мин. Температуру подложки и температуру протекания процесса осаждения слоев покрытия на подложку поддерживают постоянной на всех стадиях технологического процесса за счет проведения промежуточной ионной бомбардировки микрослоев TiZr.

Снятие слоя загрязнений необходимо для разрушения связей с атомами поверхности подложки, нарушения термодинамического равновесия системы, увеличения свободной энергии и увеличения активности атомов поверхностного слоя материала подложки. Операция очистки тлеющим разрядом перед осаждением покрытия основана на принципе искусственного увеличения свободной энергии материала подложки. Поверхностный слой материала подложки обладает большей активностью, чем основной материал упрочняемого изделия, что обусловлено тем, что расположенные внутри объема материала атомы кристаллов окружены другими атомами и прочно связаны с ними по всем направлениям, а у атомов, расположенных на поверхности с внешней стороны, нет «соседей» в виде таких же атомов. Поэтому в поверхностном слое материала подложки у атомов остаются свободные связи, создающие вблизи поверхности атомное (межмолекулярное) притяжение. Чтобы при таком несимметричном силовом поле атом кристалла находился в равновесии, необходимо иное (чем внутри кристалла) расположение атомов самого верхнего слоя.

В связи с тем, что рост покрытий происходит развитием элементарных структур на поверхности конденсации (кристаллитов, дефектов и т.д.), которые и определяют его эксплуатационные свойства, заложенные на начальном этапе развития системы, ионная очистка подложки не только приводит к термомеханической активации поверхности подложки, но и исключает копирование или наследование свойств упрочняемой поверхности технологического инструмента, деталей машин, пар трения и т.д., «залечивает» дефекты поверхности - неровности, раковины, микротрещины, поры, заложенные на начальном этапе развития системы.

Осаждение покрытия осуществляется методом вакуумно-дугового испарения. При отрицательном напряжении 200 В, давлении 6,65·10-3 Па, токе дуги 70 А первым осаждают микрослой TiZr толщиной 10 нм с использованием двух титановых и циркониевого катодов. Испаряемый материал двух катодов - титановый сплав ВТ 1-0, третьего катода, находящегося между ними, - сплав циркония Э-110. Затем в течение 5 мин осуществляют термомеханическую активацию поверхности микрослоя TiZr путем ионной бомбардировки (ИБ) ионами титана и циркония с энергией 0,8-1,0 кэВ при давлении в вакуумной камере 6,65·10-3 Па, токе дуги 70 А. После этого в камеру подают реакционный газ - азот и при отрицательном напряжении 200 В, давлении 1,3-2,7·10-1 Па, токе дуги 70 А с использованием аналогичных катодов осаждают второй слой покрытия - (Ti,Zr)N толщиной 1,0 мкм. Осаждение TiZr-ИБ-(Ti,Zr)N повторяют три и более раз (в зависимости от условий работы технологического инструмента, деталей машин, пар трения и т.д.). Последним в многослойном покрытии осаждают слой на основе (Ti,Zr)N. Толщина отдельных слоев составляет от 10 нм до 1,0 мкм.

Для экспериментальной проверки заявленного способа на поверхность резца было нанесено покрытие-аналог, покрытие-прототип и шестислойное покрытие TiZr-ИБ-TiZrN-TiZr-ИБ-TiZrN-TiZr-ИБ-TiZrN по предлагаемому способу.

Пример конкретного выполнения способа.

Покрытие TiZr-ИБ-TiZrN-TiZr-ИБ-TiZrN-TiZr-ИБ-TiZrN наносили на установке ННВ-6,6-И1.

Резцы из нержавеющей стали 12Х18Н10Т с твердосплавными пластинками из ВК8 промывали в ультразвуковой ванне, протирали ацетоном, спиртом и размещали в приспособлении, которое устанавливали на поворотном устройстве вакуумной камеры. Вакуумная камера установки вакуумно-дугового испарения ННВ-6,6-И1 оснащена двумя испарителями с катодами из титанового сплава ВТ1-0 и одним испарителем с катодом из сплава циркония Э-110, расположенным между испарителями с титановыми катодами. Перед нанесением первого слоя покрытия при включенном поворотном устройстве поверхность рабочего инструмента очищали и активировали путем ионной очистки и нагрева упрочняемой поверхности до температуры 450-500°С при давлении в вакуумной камере 1,33·10-4 Па, токе дуги 70 А, постепенном увеличении отрицательного напряжения до 0,8 кэВ в течение 30 мин. Затем при отрицательном напряжении 200 В, давлении 6,65·10-3 Па, токе дуги 70 А первым осаждали микрослой TiZr толщиной 10 нм с использованием двух титановых и циркониевого катодов. Осуществляли термомеханическую активацию поверхности микрослоя TiZr путем ионной бомбардировки (ИБ) ионами титана и циркония с энергией 0,8 кэВ при давлении в вакуумной камере 6,65·10-3 Па, токе дуги 70 А в течение 5 мин. Подавали в камеру реакционный газ - азот и при отрицательном напряжении 200 В, давлении 1,3-2,7·10-1 Па, токе дуги 70 А осаждали второй слой (Ti,Zr)N толщиной 1,0 мкм в среде реактивного газа - азота с использованием аналогичных катодов. Осаждение TiZr-ИБ-(Ti,Zr)N повторяли три раза. Последним в многослойном покрытии был осажден слой на основе (Ti,Zr)N.

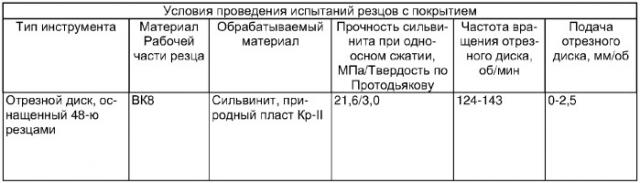

Промышленные испытания упрочненных резцов проводили на камнерезной машине модели МКД-3 на сильвинитовом руднике ОАО «Сильвинит» (г.Соликамск). Упрочненные резцы работали в условиях сухого трения и воздействия агрессивной среды (сильвинита).

Из таблицы видно, что резцы с твердосплавными пластинками из ВК8, упрочненные многослойным покрытием TiZr-ИБ-TiZrN-TiZr-ИБ-TiZrN-TiZr-ИБ-TiZrN, обладают повышенной по сравнению с прототипом износостойкостью, термодинамической устойчивостью, повышенной работоспособностью.

1. Способ нанесения многослойного износостойкого покрытия, включающий вакуумно-плазменное нанесение слоев TiZr и (Ti,Zr)N, отличающийся тем, что первым наносят микрослой TiZr, затем осуществляют термомеханическую активацию поверхности слоев путем ее ионной бомбардировки, после чего наносят слой на основе нитрида титана и циркония (Ti,Zr)N; осаждение слоев TiZr, (Ti,Zr)N и ионную бомбардировку повторяют, по крайней мере, три раза, причем последним наносят слой (Ti,Zr)N, а ионную бомбардировку осуществляют ионами титана и циркония с энергией 0,8-1,0 кэВ при температуре 450-500°С.

2. Способ по п.1, отличающийся тем, что нанесение слоев покрытия осуществляют испарением двух титановых и одного циркониевого катода.