Автоматическое портативное трубопоршневое поверочное устройство (тпу) для ускоренной поверки турбинных преобразователей расхода

Иллюстрации

Показать всеТрубопоршневое устройство (ТПУ) содержит два дозирующих цилиндра с абсолютным уплотнением поршней при помощи эластичных надувных манжет, четырехходовый реверс-кран, по два оптических датчика положения поршней на каждом цилиндре, измерительный преобразователь разности давлений, два термодатчика, два исполнительных механизма для регулирования расхода и перепада давления в системе. Полости цилиндров со стороны штоков соединены трубкой и заполнены рабочей жидкостью. Переключение реверс-крана производится штоками поршней. Микропроцессорный контроллер (МК) с модулями сопряжения с датчиками преобразует и регистрирует результаты измерений температуры на входе и выходе с ТПУ и периодов следования импульсов турбинного преобразователя расхода (ТПР) с учетом долей неучтенного объема калиброванного участка из-за временных рассогласований моментов срабатывания детекторов начальных и конечных положений поршней и меандров импульсов с ТПР. МК также вырабатывает команды для управления ТПУ - создает ряд стабилизированных расходов и поддерживает стабилизированный перепад давления жидкости в системе измерения. В конце циклов измерений (1-10 сек) МК производит расчет метрологических характеристик ТПР и выдает функциональную зависимость расхода жидкости от частоты и ее основную погрешность. Изобретение обеспечивает градуировку ТПР в рабочей магистрали, позволяет расширить диапазон градуировки по расходу и температуре, сократить время калибровки. 3 ил.

Реферат

Изобретение относится к системе градуировки (калибровки) турбинных преобразователей расхода (далее ТПР), а также счетчиков жидкостей, имеющих частотный выход.

Известны расходомерные установки для градуировки (калибровки) ТПР весового и объемного типа, содержащие напорный и сливной бак, насос, испытательный участок с градуируемыми расходомерами, весовой прибор (или мерный бак), перекидные устройства.

Недостатком установок таких типов является их громоздкость, выражающаяся в большом количестве оборудования, входящих в их состав, а также сложность изготовления отдельных его компонентов, таких как мерный бак, перекидные устройства, весовые устройства. Кроме того, в эти установки необходимо заливать значительное количество жидкости для проведения градуировок. Длительность испытания при весовом методе ограничивается грузоподъемностью весов. При этом сужается и диапазон расходных градуировок на установках.

Известно устройство - трубопоршневая поверочная установка для поверки (калибровки) технологически связанного с ним расходомера (см. патент PU 2246703 С2).

Недостатком такой установки является ее связанность с технологическим трубопроводом и громоздкость, выражающаяся в сложности изготовления отдельных компонентов, таких как большой калиброванный участок трубопровода, большое количество детекторов положений поршня-вытеснителя, создание и поддержание выбранных расходов измеряемой среды, накопительная форма набора измерительной информации.

Цель изобретения - упростить конструкцию установки, уменьшить габариты и время поверки ТПР, расширить диапазоны градуировок по температуре и по расходу, удешевить в эксплуатации, увеличить надежность измерения, упростить аттестацию установки.

Поставленная цель достигается тем, что полости двух цилиндров со стороны штоков поршней соединены между собой трубкой и эта полость заполняется рабочей жидкостью, а штоки поршней механически воздействуют на коромысла реверс-крана, переключая измерительные участка цилиндров, или на измерение, или на заполнение, вследствие этого создается пара пролетных измерительных вместимостей, работающих в режиме «заполнение-измерение» без разрыва напора рабочей жидкости, причем микропроцессорный контроллер (МК) создает ряд нормируемых стабилизированных расходов и поддерживает перепад давления в измерительной системе ТПУ с помощью исполнительных механизмов, результаты измерений температуры на входе и выходе с ТПУ, периодов следования импульсов с ТПР с учетом долей неучтенного объема калиброванного участка из-за временных рассогласований моментов срабатывания детекторов начальных и конечных положений поршней и сигналов с ТПР регистрируются в его памяти и в конце циклов измерений производится расчет метрологических характеристик ТПР с выдачей их на дисплей.

Технический результат от установки: малый размер, технологичность конструкции, независимость результата измерений (поверок) от изменения плотности рабочей среды (присущие к весовым методам) и большой диапазон изменения измеряемых расходов и температур рабочей жидкости, простая температурная корректировка изменения мерного цилиндра от температуры, автоматизация процесса снятия метрологических характеристик (MX) ТПР, снижение затрат, связанных с аттестацией ТПР, возможность градуировки ТПР непосредственно в рабочей магистрали.

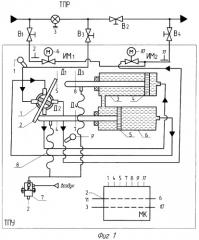

Предлагаемое изобретение поясняется чертежами (фиг.1, фиг.2, фиг.3).

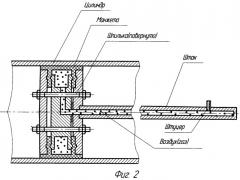

Автоматическое портативное трубопоршневое поверочное устройство (фиг.1) представляет собой два закрытых идентичных цилиндра 3 и 6 с поршнями 4 и 5. Каждый цилиндр играет роль пролетной вместимости. С целью повышения точности дозирования жидкости применены поршни с абсолютным уплотнением (фиг.2). Уплотнение достигается с помощью кольцевых полых манжет П-образного сечения, куда подается по гибким шлангам 8 давление, превышающее давление рабочей жидкости, регулятором перепада давления прямого действия 7.

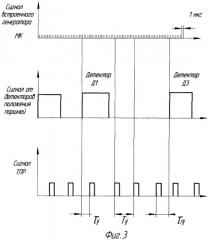

В положении, показанном на (фиг.1), жидкость под давлением через переключатель расхода - четырехходовой кран 1 - начинает поступать в цилиндр 3 к поршню 4. Поток жидкости заполняет этот цилиндр и посредством передвигаемого поршня 4 и закаченной жидкости в межцилиндровые полости выдавливает жидкость из цилиндра 6 через реверс-кран 1 в магистраль. В это время происходит замер измерительной информации с мерного объема цилиндра 6 (работают датчики Д2 и Д4). В конце заполнения цилиндра 3 рабочей жидкостью шток его поршня воздействует на коромысло 2 реверс-крана 1. Реверс-кран 1 переключается. Полость измерительной части цилиндра 3 отключается от воздействия напора жидкости и соединяется с магистралью для слива. Цилиндр 3 заполнен рабочей жидкостью. Начинается замер измерительной информации с мерного объема цилиндра 3 при помощи детекторов положения поршней Д1 и Д3. При срабатывании детекторов Д1 и Д2 включается подсчет временных интервалов - импульсов с ТПР, а при срабатывании детекторов Д3 и Д4 подсчет останавливается.

В процессе одного рабочего цикла в мерном цилиндре (например, в цилиндре 3) при обратном ходе поршня 4 измеряют и регистрируют интервалы времени следования импульсов с ТПР. Производится учет долей объема калиброванного участка цилиндра из-за несовпадения сигналов с детекторов Д1 и Д3 и меандров с ТПР (фиг.3).

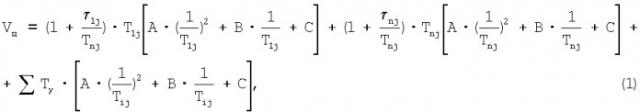

Аппроксимирующие градуировочные коэффициенты А, В и С, например, для полинома 2-й степени определяются по формулам:

где А, В и С - аппроксимирующие градуировочные коэффициенты;

i - номер замера в j-режиме стабилизированного расхода;

Tij - интервал времени между импульсами с ТПР;

τ1j - время от начала интервала времени измерения («Пуск» детектора Д1) до первого импульса с ТПР;

τnj - время от начала последнего импульса ТПР до момента «Стоп» детектора Д3;

Vц - объем мерного цилиндра между конечными и начальными положениями поршней.

Микропроцессорный контроллер (МК) решает (по методу интерполирования и приближения функций) набор этих уравнений для всех режимов расходов и выдает метрологическую характеристику ТПР Qтпр=АВ·f2+ВВ·f+СВ.

Определение среднеинтегральной погрешности ТПР в j-ом режиме δj производится по формуле

где Qтпрj - вычисленный МК по формуле (1) объем с аппроксимирующими значениями вычисленных коэффициентов АВ, ВВ и СВ ТПР.

За погрешность ТПР берется максимальная относительная среднеинтегральная погрешность.

Применяемый в составе ТПУ МК модулями сопряжения с датчиками преобразования для обработки, хранения информации и выработки команд управления работает в реальном масштабе времени, в соответствии с набором программ. Часть программы МК работает в системе автоматического регулирования расхода по сигналу с ТПР, а часть программы МК поддерживает перепад давления жидкости в системе ТПУ.

При каждом цикле измерений сигналов с мерных цилиндров в МК регистрируется температура на входе и выходе ТПУ (датчики ДТ1 и ДТ2), для коррекции температурных погрешностей, возникающих от температурных деформаций мерных цилиндров.

В процессе снятия MX ТПР программой контроллера задается ряд стабилизированных расходов. Величину расхода устанавливает исполнительный механизм ИМ1 регулирующим органом дросселирующего типа, связанный с электродвигателем. Сигнал на электродвигатель подает МК. Работает контур регулирования следующим образом: частота с ТПР сравнивается с частотой кварцевого перестраиваемого генератора в составе МК, по рассогласованию частот МК обеспечивает стабилизацию расхода.

Второй контур регулирования работает следующим образом: сигнал от датчика перепада давления по импульсным линиям 2 и 10 поступает через модуль сопряжения на МК. Микропроцессорный контроллер выдает команду на второй исполнительный механизм ИМ2 и поддерживает перепад давления жидкости в системе ТПУ.

Измерение сигналов ТПР производится на каждом значении стабилизированного расхода. Таких измерений на каждом стабилизированном расходе должно быть не менее пяти (цикл измерений от 1 до 10 секунд).

Градуировка ТПР непосредственно в рабочей магистрали без нарушения режима основного потока жидкости производится следующим образом. Часть потока рабочей жидкости из основного трубопровода отводится в байпасную линию через вентили В1, В3, В4, при закрытом вентиле В2 и открытом В3.

Результаты измерений на всех заданных расходах регистрируются в памяти МК. В конце циклов измерений МК производит расчет MX ТПР и выдает функциональную зависимость расхода жидкости от частоты и ее основную погрешность.

Метрологические характеристики устройства.

Максимальная относительная погрешность измерения расхода устройства определяется по формуле

,

где δτ - максимальная относительная погрешность отсчета временных интервалов импульсов;

δt - погрешность измерения температуры жидкости;

δД - погрешности, вносимые датчиками положений;

k - коэффициент линейного расширения стали.

На основании опыта проектирования расходомерных установок можно принять:

δτ=±0,002%

δt=±0,1°С

δД=±0,002%

С учетом этих погрешностей предельная погрешность устройства не превышает 0,006%.

Автоматическое портативное трубопоршневое устройство (ТПУ) для ускоренной поверки турбинных преобразователей расхода (ТПР) и счетчиков жидкости, имеющих частотный выход, содержащее два дозирующих закрытых цилиндра с поршнями, имеющими эластичные надувные уплотняющие манжеты, четырехходовый реверс - кран, по два фотодатчика положений поршней на каждом цилиндре, два исполнительных механизма с регулирующими органами дросселирующего типа, два термодатчика и датчик перепада давлений, регулятор давления в уплотнителе поршней, микропроцессорный контроллер (МК) с модулями сопряжения с датчиками температуры, перепада давления и ТПР, отличающееся тем, что полости двух цилиндров со стороны штоков поршней соединены между собой трубкой и эта полость заполняется рабочей жидкостью, а штоки поршней механически воздействуют на коромысла реверс-крана, переключая измерительные участка цилиндров, или на измерение, или на заполнение, вследствие этого создается пара пролетных измерительных вместимостей, работающих в режиме «заполнение-измерение» без разрыва напора рабочей жидкости, причем МК создает ряд нормируемых стабилизированных расходов и поддерживает перепад давления в измерительной системе ТПУ с помощью исполнительных механизмов, результаты измерений температуры на входе и выходе с ТПУ, периодов следования импульсов с ТПР с учетом долей неучтенного объема калиброванного участка из-за временных рассогласований моментов срабатывания детекторов начальных и конечных положений поршней и сигналов с ТПР регистрируются в его памяти и в конце циклов измерений производится расчет метрологических характеристик ТПР с выдачей их на дисплей.