Способ теплового контроля технического состояния нагревателей электрических стеклопластиковых тонкослойных

Иллюстрации

Показать всеИзобретение относится к области измерительной техники. Способ включает подключение электрических стеклопластиковых тонкослойных нагревателей (НЭСТ) к источнику электрического питания, нагрев НЭСТ в течение времени, необходимого для выхода на штатный режим функционирования при температуре tmax, регистрацию температурного поля рабочей поверхности, определение местоположения точки с наибольшим значением температуры, определение технического состояния НЭСТ путем сравнения максимальной температуры поверхности с максимальной допустимой температурой. Регистрацию температурного поля рабочей поверхности T(ti,x,y) осуществляют при различных напряжениях питания от 0 до Umax, с интервалом ΔU, при этом каждое измерение осуществляют через время tmax после установления напряжения питания. Определяют сопротивление аномального участка греющего слоя и коэффициент теплообмена рабочей поверхности НЭСТ. Технический результат - повышение достоверности контроля НЭСТ. 1 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к области измерительной техники, в частности к тепловому неразрушающему контролю тонкослойных электрических стеклопластиковых нагревателей.

В последнее время в различных областях широко применяются плоские нагревательные элементы, они используются для обогрева жилых и производственных помещений, технологического оборудования, бытовых и медицинских приборов, пчелиных ульев и т.п. Такие нагреватели широко известны и описаны, в том числе и в патентной литературе. Например, известен углеродный электронагревательный элемент пластинчатой формы из гибкого материала, дешевый и не сложный при изготовлении, с повышенной излучательной способностью в инфракрасной области, который используется для бытовой, медицинской и строительной техники (а.с. СССР 118226). Изобретение заключается в том, что для получения монохроматического инфракрасного теплового излучения используется фольга терморасширенного графита толщиной 0,08-0,16 мм, плакированная стеклотканью полимеризуемым полиамидным лаком, причем толщина фольги составляет 0,5-1,0 от толщины плакирующих слоев.

Известны плоские многослойные нагревательные элементы, представляющие собой слоистые изделия с чередующимися электропроводящим слоем, выполненным из композиционного материала, содержащего измельченное углеродное волокно, диспергированное в отвержденном термореактивном полимерном связующем, и изолирующими слоями, сформированными из того же отвержденного термореактивного полимерного связующего. При этом вдоль противоположных концов электропроводящего слоя закреплены два токопроводящих электрода шины (патент РФ №2221353).

Описаны также плоские многослойные электронагревательные элементы, представляющие собой изделия с чередующимся электропроводящим слоем из нетканого материала на основе углеродных волокон и электроизолирующими слоями, выполненными из отвержденной термореактивной смолы. Вдоль противоположных концов электропроводящего слоя закреплены токоподводящие шины.

Известно электронагревательное устройство (патент РФ 2014760), содержащее нагревательный элемент, состоящий из тонкой нихромовой фольги, покрытой электроизоляцией, например слюдой, поверх которой уложены алюминиевые пластинки. Нагревательный элемент запрессован в паяющий стержень или корпус. Алюминиевые пластинки имеют одинаковую с нагревательным элементом конфигурацию. В устройстве имеется один резистивный элемент, у которого и начало, и конец находятся в одной плоскости, что и сам резистивный элемент, размещенный между двумя слоями изоляции. Характерной особенностью устройства является применение алюминиевых накладок, расширение которых при нагреве улучшает контакт с телом, тем самым увеличивая теплоотдачу или уменьшая тепловое сопротивление. В данном решении электрический нагревательный элемент выполнен из плоского резистивного материала, который размещен между теплоотводами, имеющими к нагревательному элементу плоскую эквидистантную конфигурацию, причем в данном случае толщина резистивного электронагревательного элемента соизмерима или равна толщине плоского теплоотвода. В результате благодаря многослойной структуре нагревательный узел содержит резистивную часть, объем которой занимает в общем объеме, по крайней мере, 33%, т.е. значительно повышается удельная мощность (Вт/см3) при общих меньших габаритах.

Известны и широко применяются для поддержания оптимального температурного режима функционирования электронного оборудования и комфортных для человека условий в различных климатических условиях на ряде ответственных объектов плоские электрические стеклопластиковые нагреватели (НЭСТ). По отношению к другим устройствам аналогичного назначения они обладают рядом преимуществ: малый объем при большой теплоотдаче, простота управления, низкие напряжения эксплуатации, простота технологии изготовления (относительно низкие цены) и т.п., что и определило их широкое применение.

Одним из объектов применения НЭСТ, например, является приборный отсек системы управления сложных, потенциально опасных в эксплуатации технических систем.

Изношенность оборудования производства, снижение качества сырья и другие аналогичные причины в последние годы постоянно приводят к снижению качества изготавливаемой продукции, в том числе и НЭСТ.

Поэтому, несмотря на достаточно высокую эксплуатационную надежность, в последние годы неоднократно имели место случаи выхода из строя (в ряде случаев - с возгоранием). Это создавало реальную угрозу безопасности как для обслуживающего персонала, так и для весьма сложного и дорогостоящего оборудования.

Таким образом, создание и применение достоверного метода контроля НЭСТ как в стадии производства, так и в реальных условиях их эксплуатации, с определением реального технического состояния и оценкой остаточного ресурса является своевременной и актуальной задачей.

Как показали исследования, основным признаком дефектности (неудовлетворительного технического состояния) плоских нагревательных элементов (нагревателей) является превышение температуры любого участка поверхности заданной температуры техническими условиями. Поэтому целесообразно создание технологии контроля НЭСТ, основанной на анализе температурных полей поверхности.

Из уровня техники известны способы теплового контроля НЭСТ. В настоящее время при разработке и серийном изготовлении нагревателей используется способ контроля температурного поля поверхности НЭСТ посредством измерения температуры ручным способом контактными термометрами с заданным шагом (Термометр цифровой. ТЦ3-МГ4. Руководство по эксплуатации. Паспорт. Сертификат соответствия №0000892, срок действия до 13.05.2009 г., зарегистрирован в реестре средств измерений №040080158, ТУ 1190-009).

Недостатки такого способа очевидны: высокая вероятность пропуска дефектных участков (особенно имеющих малые размеры), большая субъективность (влияние состояния оператора, усилия прижима и т.п.), низкая оперативность контроля (малая производительность), отсутствие возможности контроля в условиях реальной эксплуатации нагревателей и оценки их остаточного ресурса и т.п.

Существует также способ теплового (тепловизионного) метода контроля, с использованием специальной тепловизионной техники (Будадин О.Н., Троицкий-Марков Т.Е., Вавилов В.В., Слитков М.Н. Современная теория и технология теплового неразрушающего контроля. - Строительные материалы, оборудование, технологии XX1 века, №10 (81), 2005, с.58-61). Он позволяет определять текущее состояние теплового поля поверхности, но не решает главных задач: определение реального технического состояния НЭСТ, связанного с величиной электрического сопротивления греющего слоя и идентификацию дефектов электрического сопротивления, вызывающих локальные изменения температурного поля поверхности, а также связанного с этими параметрами остаточного ресурса контролируемого НЭСТ - времени функционирования НЭСТ до выхода его из строя. Также не решалась проблема оперативного управления и корректировки технологических параметров производства НЭСТ.

Это было связано с отсутствием метода определения электрического сопротивления по анализу температурных полей.

Применение широко известных математических формул для определения величины электрического сопротивления, например

Tr=Tout+U2/(R·a·Sd),

где

Тr - температура в точке поверхности НЭСТ,

Tout - температура окружающей среды,

U - напряжение питания НЭСТ,

R - электрическое сопротивление измеряемой точки поверхности НЭСТ,

a - коэффициент теплообмена поверхности НЭСТ,

Sd - площадь точки поверхности НЭСТ,

не позволяло решить поставленные выше задачи по повышению информативности и достоверности результатов контроля.

Это связано с тем, что в данном уравнении три неизвестных величины: R, a, Sd, что не позволяет корректно определять эти параметры при проведении контроля по известному способу.

Принципиально качественный скачок в развитии метода диагностики объектов по температурным полям произошел в последнее десятилетие. Это связано, во-первых, с появлением современной портативной тепловизионной техники, например см. О.Н.Будадин и др. Тепловой неразрушающий контроль изделий. М.: Наука, 2002, стр.338-393, а во-вторых, с созданием современного математического аппарата (там же, стр.39-89), позволяющего решать обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения дефектов) к дефектометрии (распознавания внутренних дефектов, определения их характеристик и оценки остаточного ресурса изделий).

Таким образом, появилась реальная возможность решения актуальных для практики задач диагностики технического состояния нагревательных элементов по анализу их температурных полей и оценки их остаточного ресурса. Изобретение направлено на решение задачи обеспечения оперативного контроля технического состояния нагревательных элементов в условиях производства и в реальных условиях эксплуатации, например, в составе АПУ, в т.ч. в условиях штатной нагрузки с оценкой их остаточного ресурса и определении причин нештатного функционирования нагревательных элементов, в т.ч. наличие дефектных участков (участков, не соответствующих нормативным документам), разработка рекомендаций для изменения технологии производства или эксплуатации.

Технический результат, который достигается при использовании настоящего изобретения, состоит в повышении достоверности результатов оценки состояния НЭСТ.

Технический результат достигается за счет того, что в способе теплового контроля технического состояния нагревателей электрических стеклопластиковых тонкослойных (НЭСТ), включающем подключение НЭСТ к источнику электрического питания, нагрев НЭСТ в течение времени, необходимого для выхода на штатный режим функционирования при температуре tmax, регистрацию температурного поля рабочей поверхности, определение местоположения точки с наибольшим значением температуры, определение технического состояния НЭСТ путем сравнения максимальной температуры поверхности с максимальной допустимой температурой, регистрацию температурного поля рабочей поверхности T(ti,x,y) осуществляют при различных напряжениях питания от 0 до Umax, с интервалом ΔU, при этом каждое измерение осуществляют через время tmax после установления напряжения питания

- в каждый i-й момент измерения на поверхности НЭСТ определяют координаты (хd,yd) местоположения участка площадью Sd(х,у) с максимальным значением температуры из условия

ΔTtv - приборная погрешность измерения температуры,

- определяют сопротивление аномального участка греющего слоя и коэффициент теплообмена рабочей поверхности НЭСТ следующим образом:

где

Tr(x,y) - расчетное модельное значение температурного поля при различных R(x,y) и α:

Ttv(Sd(x,y)) - измеренное значение температурного поля при напряжении питания U(ti),

Tout(x,y) - температура окружающей среды,

- определяют температуру и напряжение начала температурной деструкции материала греющего слоя из условия

где ΔR - минимальное значение изменения электрического сопротивления при начале температурной деструкции материала греющего слоя.

Регистрацию температурного поля рабочей поверхности НЭСТ осуществляют с помощью тепловизионной системы.

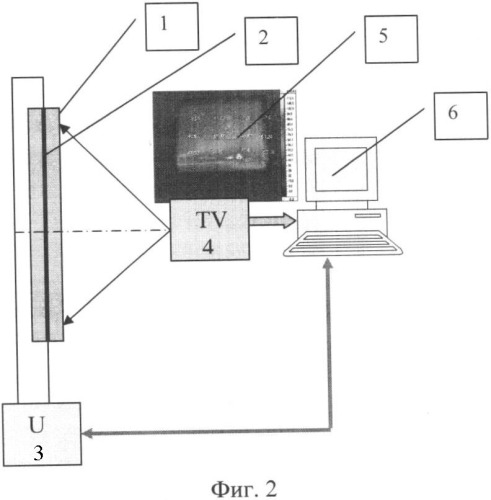

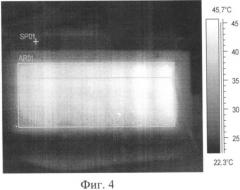

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на фиг.1 приведен типовой эскиз плоского нагревательного элемента, на фиг.2 представлена функциональная схема теплового контроля технического состояния НЭСТ, на фиг.3 приведена фотография НЭСТ, на фиг.4 - термограмма НЭСТ, на фиг.5 приведены зависимости погрешностей определения сопротивления и теплоотдачи от количества измерительных интервалов, на фиг.6 приведена зависимость времени установления рабочего режима НЭСТ от величины напряжения питания, на фиг.7 - кривая выхода НЭСТ на штатный режим работы от времени при максимальном напряжении питания, а на фиг.8 - кривая, описывающая признак деструктуризации материала НЭСТ.

Разрушающие исследования, проведенные в процессе экспериментального анализа дефектов НЭСТ и основанные на послойной препарации НЭСТ, показали, что основными дефектами, влияющими на температурное поле поверхности, являются неоднородности электрического сопротивления греющего слоя. Чтобы понять причины возникновения таких дефектов, рассмотрим кратко технологию изготовления греющего слоя и НЭСТ в целом.

Греющий слой 2 представляет собой стеклопластиковую ленту, пропитанную связующим с графитовым наполнителем. Концентрация графита, плотность, температура пропитки и т.п.определяются требованием получения необходимого электрического сопротивления R для выделения соответствующего количества энергии. После пропитки стеклопластиковую ленту разрезают на куски, соответствующие размерам изготавливаемых НЭСТ 1, наклеивают на нее медные электроды и запрессовывают между слоями стеклопластика. Из технологии видно, что дефекты типа нарушений сплошности, как межслойные, так и внутри материалов, вследствие малых толщин слоев, практически не оказывают влияние на характер температурного поля. Поэтому основной характеристикой, определяющей параметры температурного поля, является его «плотность» и распределение по площади электрического сопротивления греющего слоя. Таким образом, можно определить дефект греющего слоя как участок с координатами контура S(x,y), имеющий электрическое сопротивление Rd, отличное от номинального Rnom. На надежность НЭСТ наиболее сильно влияют дефектные участки с пониженным сопротивлением Rd<Rnom,, так как на них происходит наиболее сильное выделение энергии,

что ведет к прогару стеклопластикового слоя, выходу НЭСТ из строя и, если не принять соответствующих мер, к возгоранию НЭСТ.

Способ осуществляется следующим образом. Для определения причины в виде значения сопротивления дефектного участка греющего слоя R(xd,yd), вызывающего повышенное значение температуры поверхности НЭСТ 1 с помощью тепловизионной системы 4 осуществляют регистрацию температурного поля по поверхности НЭСТ 1 T(ti,x,y) при различных напряжениях питания от U=0 до U=Umax, с интервалом по напряжению ΔU. Каждое измерение осуществляют через время tmax после установления напряжения питания, т.е. в моменты времени

При каждом измерении на поверхности НЭСТ 1 определяют координаты (xd,yd) местоположение участка Sd(x,y) с максимальным значением температуры из условия

где ΔTtv - приборная погрешность измерения температуры. Далее определяют сопротивление аномального участка греющего слоя и коэффициент теплообмена рабочей поверхности НЭСТ следующим образом:

где

Тr(x,y) - расчетное модельное значение температурного поля при различных R(x,y) и α:

Ttv(Sd(x,y)) - измеренное значение температурного поля при напряжении питания U(ti).

По полученным данным определяют температуру и, следовательно, напряжение начала температурной деструкции материала греющего слоя из условия

где ΔR - минимальное значение изменения электрического сопротивления при начале температурной деструкции материала греющего слоя.

Схема системы теплового контроля технического состояния НЭСТ приведена на фиг.2. НЭСТ 1 своим нагревательным элементом, размещенным внутри греющего слоя 2 НЭСТ, подключен к блоку питания 3 НЭСТ. Тепловизионная система 4 для регистрации температурного поля рабочей поверхности НЭСТ 1 снабжена средством 5 для получения видеоизображения теплового поля рабочей поверхности и соединена с компьютерной системой 6 с пакетом программного обеспечения. Осуществляется дискретное изменение напряжения питания НЭСТ 1 с интервалом напряжения питания ΔU. При каждом уровне напряжения питания после выхода НЭСТ 1 на режим (критерием является градиент температуры менее 5%) блоком 4 осуществляется регистрация температурного поля рабочей поверхности НЭСТ 1. Видеоизображение температурного поля из блока 4 и напряжение питания с блока 3 передаются в компьютерную систему 6, где осуществляется их обработка в соответствии с заявленным способом посредством программного обеспечения.

Испытания предлагаемого способа проводились на реальных НЭСТ, фотография одного образца НЭСТ приведена на фиг.3. Термограмма НЭСТ показана на фиг.4.

После контроля и обнаружения дефектных участков НЭСТ «препарировался», т.е. выделялся греющий слой и определялись его фактические электрические характеристики. Результаты исследований и сравнение результатов экспериментальных исследований со способами контроля, принятыми в качестве прототипа и аналога, приведены в таблице.

| Таблица | ||||

| № пп | Параметр | Численные значения параметра | ||

| Изобретение | Способ - ближайший аналог | Способ-аналог | ||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Минимальный размер дефектного участка (мм×мм) | 5×5 | 5×5 | 30×30 |

| 2 | Погрешность определения электрического сопротивления участков греющего слоя [%] | Менее 10% | Не определяется | Не определяется |

| 3 | Погрешность определения коэффициента телообмена [%] | Менее 15% | Не определяется | Не определяется |

| 4 | Погрешность определения температуры начала температурной деструкции греющего слоя [%] | Менее 7°С | Не определяется | Не определяется |

| 5 | Погрешность определения напряжения начала температурной деструкции греющего слоя [%] | Менее 12% | Не определяется | Не определяется |

| 6 | Время контроля одного НЭСТ (производительность контроля) без учета времени выхода на режим [мин] | 12 мин | 2 мин | 25 мин |

Проведены теоретические и экспериментальные исследования зависимости погрешности определения технических и эксплуатационных характеристик НЭСТ от количества интервалов электрического напряжения. В качестве примера некоторые результаты в виде графиков приведены на фиг.5.

На фиг.7 приведена кривая выхода НЭСТ на штатный режим работы от времени при максимальном напряжении питания.

На фиг.8 приведена кривая, описывающая признак деструктуризации материала НЭСТ - уменьшение величины электрического сопротивления НЭСТ при увеличении напряжения питания. Данная кривая получена экспериментальным путем на одном из отбракованных НЭСТ.

Представленный способ имеет следующие преимущества:

- позволяет значительно повысить достоверность результатов контроля НЭСТ,

- позволяет повысить надежность эксплуатации НЭСТ (особенно работающих на пределе остаточного ресурса),

- позволяет снизить вероятность аварий за счет определения реальных технических характеристик и оценки остаточного ресурса,

- позволяет провести определение начала процесса деструктуризации материала.

1. Способ теплового контроля технического состояния нагревателей электрических стеклопластиковых тонкослойных (НЭСТ), включающий подключение НЭСТ к источнику электрического питания, нагрев НЭСТ в течение времени, необходимого для выхода на штатный режим функционирования при температуре tmax, регистрацию температурного поля рабочей поверхности, определение местоположения точки с наибольшим значением температуры, определение технического состояния НЭСТ путем сравнения максимальной температуры поверхности с максимальной допустимой температурой, отличающийся тем, что регистрацию температурного поля рабочей поверхности T(ti, x, y) осуществляют при различных напряжениях питания от 0 до Umax, с интервалом ΔU, при этом каждое измерение осуществляют через время tmax после установления напряжения питания

Ui=i·ΔU, i=0...imax,

где imax=Umax/ΔU,

в каждый i-й момент измерения на поверхности НЭСТ определяют координаты (хd, yd) местоположения участка площадью Sd(х, у) с максимальным значением температуры из условия

ΔTmax(Sd(x,y))<ΔTtv,

где ΔТtv - приборная погрешность измерения температуры,

определяют сопротивление аномального участка греющего слоя и коэффициент теплообмена рабочей поверхности НЭСТ следующим образом:

где Tr(x,y) - расчетное модельное значение температурного поля при различных R(x,y) и α:

Тr(х,у)=Тout(х,у)+U2(ti)/R(x,y)·a·Sd(x,y)),

Ttv(Sd(x,y))- измеренное значение температурного поля при напряжении питания U(ti),

Tout(x,y) - температура окружающей среды,

определяют температуру и напряжение начала температурной деструкции материала греющего слоя из условия

где ΔR - минимальное значение изменения электрического сопротивления при начале температурной деструкции материала греющего слоя.

2. Способ по п.1, отличающийся тем, что регистрацию температурного поля рабочей поверхности НЭСТ осуществляют с помощью тепловизионной системы.