Способ изготовления образцов для неразрушающего контроля

Иллюстрации

Показать всеИспользование: для изготовления образцов, используемых при неразрушающем ультразвуковом контроле соединений, образованных в результате сварки двух заготовок. Сущность заключается в том, что при изготовлении образцов для ультразвукового контроля выполняют соединение двух заготовок из контролируемого материала методом сварки с размещением искусственного дефекта в предварительно полученной канавке, с последующей заваркой, при этом дефектообразующий элемент выполнен из проволоки тугоплавкого материала, температура плавления (°С) которого превышает температуру плавления (°С) свариваемого материала не менее чем в 2 раза. Технический результат: повышение точности настройки, калибровки ультразвуковых дефектоскопов и расшифровки результатов контроля в отношении протяженных дефектов малого сечения. 2 ил.

Реферат

Изобретение относится к области неразрушающего контроля. Оно может быть использовано для изготовления калиброванных (измеряемых) искусственных отражателей - дефектов в образцах для неразрушающего контроля при ультразвуковом контроле соединения двух заготовок методом сварки.

Известен способ получения искусственного дефекта в сварном соединении (патент RU №02157305, МПК G01N 29/00, опубл. 10.10.2002). Полученный данным способом образец с искусственным дефектом в сварном соединении может быть применен при исследовании механических свойств различных металлов и сплавов и может быть использован при исследовании влияния наличия пор и шлаковых включений на свойства сварных соединений. Повышение достоверности оценки влияния искусственного дефекта на механические свойства сварных соединений достигается тем, что в сварном соединении создают искусственный дефект в виде шлакового включения, вводят его в отверстие, заваривают и подвергают термообработке.

К недостаткам данного способа при получении искусственного дефекта в образце для неразрушающего контроля относятся возможность получения недостоверного результата при настройке и калибровке аппаратуры в случае неполного провара искусственного дефекта; невозможность получения отверстий очень малого диаметра для искусственных дефектов малых размеров, такие отверстия вообще невозможно получить в сферических и цилиндрических сварных стыках; при введении искусственного дефекта в отверстие с диаметром, превышающим в несколько раз размер искусственного дефекта, невозможно однозначно ориентировать искусственный дефект относительно рабочих поверхностей образца для неразрушающего контроля.

Известный по АС СССР №1305593, C01N 29/04 от 04.07.83, опубл. в БИ №15 от 23.04.87, способ ультразвукового контроля провара стыков свариваемых деталей, заключающийся в том, что вводят импульсы ультразвуковых колебаний наклонно к стыку свариваемых деталей, а провар стыка определяют по отсутствию эхо-сигнала от проваренного искусственного отражателя, выполненного в одной из деталей вдоль всей длины стыка, на расстоянии от поверхности свариваемых деталей, равном заданной глубине провара.

Недостатком данного способа является существующая возможность получения недостоверного результата при контроле глубины провара. Это объясняется тем, что при поиске возможных остатков заваренного искусственного отражателя, выполненного в одной из свариваемых деталей и сохраняющегося после сварки в случае местного непровара, места ввода импульсов ультразвуковых колебаний расположены на продольно-поперечной траектории. При этом обнаружение дефекта в сваренных деталях не гарантирует того, что найден искусственно выполненный отражатель, так как это может быть дефектом сварного шва, а именно пора, трещина или шлаковое включение.

Известный по патенту RU №02186383, МПК G01N 29/04, опубл. 27.07.2002, образец для ультразвукового контроля, выполненный в виде тела контролируемого материала, по крайней мере с одной полостью, в которой размещен искусственный дефект, а остальная часть полости заварена. Искусственный дефект выполнен в виде дефектообразующего элемента, в одной из поверхностей которого выполнена выемка, и этой поверхностью дефектообразующий элемент неразъемно соединен с одной из плоскостей полости тела. Размеры и геометрическая форма выемки идентичны реальному дефекту, а дефектообразующий элемент выполнен из контролируемого материала в виде накладки или полушайбы. Для фиксации дефектообразующего элемента на плоскости в полости тела выполнено фиксирующее углубление. Указанное техническое решение выбрано в качестве прототипа, как наиболее близкий по технической сущности.

Недостатком данного образца является сложность в получении искусственного дефекта, идентичного реальному, а также практически невозможно получение таких дефектов в конструкциях цилиндрической и сферической форм периметра сварного шва.

Задачей изобретения является получение образца для неразрушающего контроля, имеющего в сварном шве искусственный, калиброванный, протяженный дефект малых размеров (заданного сечения и протяженности}, позволяющий более точно осуществлять настройку, калибровку ультразвуковых дефектоскопов и расшифровку результатов контроля.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в обеспечении возможности настройки ультразвукового (УЗ) дефектоскопа на требуемую чувствительность и эквивалентные размеры отражателя, а также осуществлении контроля глубины провара соединенных деталей. Полученный образец может использоваться также в режиме автоматизированного контроля, когда непосредственно перед началом контроля осуществляется настройка и калибровка ультразвукового дефектоскопа по данному образцу, и далее при контроле деталей УЗ дефектоскоп фиксирует превышение уровня (если оно имеется) от непровара в стыке контролируемой детали.

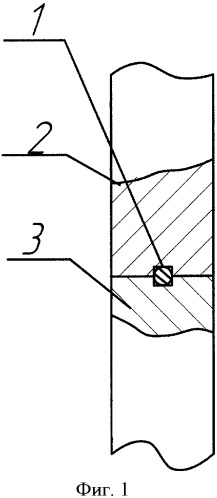

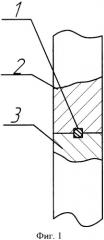

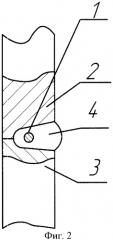

Указанный выше технический результат достигается тем, что изготовленный образец для неразрушающего контроля имеет те же размеры и качество поверхности, что и деталь, подлежащая контролю, а также аналогичные акустические свойства. Перед сваркой образца в двух соединяемых заготовках (2, 3; фиг.1) изготавливают канавку, выполненную на обеих сопрягаемых поверхностях стыка, на расстоянии от поверхности, равном заданной глубине провара, с шириной и высотой на каждой сопрягаемой поверхности, равной половине диаметра закладываемой проволоки из тугоплавкого материала. При этом температура плавления искусственного дефекта (1), выполненного из проволоки тугоплавкого материала, должна быть выше температуры плавления свариваемого материала (материала заготовок) не менее чем в 2 раза.

Далее производится закладка проволоки в проточку и сварка. Проволока оказывается вживленной в образец.

В процессе получения данных образцов экспериментально была получена минимальная разница (2 и более раза) в температурах плавления свариваемых заготовок и искусственного дефекта. Если в ходе эксперимента данное условие не выполнялось, то искусственный дефект (1) (в нашем случае проволока) частично или полностью расплавлялись и разрушались. Следовательно, данный дефект изменял свои размеры и не мог быть использован в составе образца в качестве искусственного калиброванного дефекта.

Данный способ получения был реализован в лабораторных условиях на образцах со ступенчатой и стыковой формой сварного шва (4) (фиг.1-2). В качестве искусственного калиброванного дефекта использовались проволоки из вольфрама W с температурой плавления Тпл=3380°С, а заготовки были изготовлены из сплава А1 с температурой плавления Тпл=660°С. В каждой заготовке были выполнены канавки с размерами 0,035 мм; 0,06 мм; 0,1 мм, в канавки укладывались проволоки с диаметрами d=0,07 мм; d=0,12 мм; d=0,2 мм. При соединении заготовок была использована электронно-лучевая сварка. Полученный образец (см. фиг.2) использовался для настройки и калибровки ультразвукового дефектоскопа УД 2-12.

Контроль рабочих макетов показал высокую достоверность выявления непроваров, пор и включений при использовании для настройки аппаратуры образцов для неразрушающего контроля, изготовленных вышеуказанным способом.

Способ изготовления образцов для ультразвукового контроля, включающий выполнение соединения двух заготовок из контролируемого материала методом сварки с размещением искусственного дефекта в предварительно полученной канавке, с последующей заваркой, отличающийся тем, что дефектообразующий элемент выполнен из проволоки тугоплавкого материала, температура плавления (°С) которого превышает температуру плавления (°С) свариваемого материала не менее чем в 2 раза.