Способ получения массивного катализатора гидропереработки нефтяных фракций

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки, в частности к способу получения массивного катализатора гидропереработки нефтяных фракций. Описан способ получения массивного катализатора гидропереработки нефтяных фракций, представляющего собой композицию, в состав которой входят компоненты в виде соединений одного металла VIII группы и двух металлов группы VIB, включает объединение и химическое взаимодействие компонентов с образованием активного комплекса путем механохимической активации компонентов, которые находятся в твердом состоянии в течение всего процесса, осуществляемого в аппаратах механического и/или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 5-30 минут, длине свободного пробега мелющих тел 4,0-5,0 см, относительной скорости соударения мелющих тел 17-34 м/с, толщине реакционного слоя смеси компонентов на поверхности мелющих тел (0,4-2,6)·10-2 см, с последующими сушкой, прокалкой и сульфидированием, причем сушку активного комплекса проводят в течение 10-15 минут. Технический результат - высокая степень очистки нефтепродуктов от серы. 1 табл., 2 ил.

Реферат

Изобретение относится к области нефтепереработки, в частности к способу получения массивного катализатора гидропереработки нефтяных фракций.

Как следует из прогнозов [Sulfur in fuels: more stringent sulfur specifications for fuels are driving innovation. - Applied Catalysis A: General 248 (2003) 1-7], бензин и дизельные компоненты уже к концу нынешнего десятилетия должны приблизиться к ультрачистым топливам, практически не содержащим серы (<10 ppm S). Удаление серы производится на стадии гидропереработки. Гидропереработка - хорошо известный процесс, который осуществляется в атмосфере водорода на никель-, молибден- и вольфрамсодержащих катализаторах при давлении Р=3-4 МПа, температуре 300-400°С и объемной скорости подачи сырья (ОСПС) 2-6 ч-1. (H.Topsoe, B.S.Clausen, F.E.Massoth Hydrotreating Catalysis. - Germany, Springer, 1996).

Нанесение активных компонентов на носитель по традиционной методике осуществляется путем пропитки носителя водными растворами солей металлов с последующей сушкой, прокалкой и сульфидированием полученного катализатора.

В связи с ужесточением требований к содержанию серы в топливах (<10 ppm S), в последние годы активизированы работы по созданию новых, более эффективных катализаторов гидропереработки.

Разработаны новые высокоактивные катализаторы серии Centinel, которые являются нанесенными катализаторами и содержат металл VI группы, промотированный одним или двумя металлами VIII группы, нанесенные на носитель (George S.E., Suchanek A.J., Gabrielov A., Smegal J., and Remans T. Ultra Low Sulfur Disel with New Criterion CENTINEL Catalist Technology. - Hydrocarbon Processing, March 2001). Повышенная активность этих катализаторов обеспечивается за счет оптимизации размеров пор носителя и повышения дисперсности Мо. Нанесение активных компонентов в этих катализаторах проводится пропиткой растворами Мо-, Со-, Ni- и W-содержащих солей.

Фирмой «Akzo Nobel» создана серия нанесенных катализаторов Stars с более высокой активностью по сравнению с традиционными Со-Мо/Al2О3 катализаторами [Sulfur in fuels: more stringent sulfur specifications for fuels are driving innovation. - Applied Catalysis A: General 248 (2003) 1-7]. Более высокая активность достигается в этом случае за счет двухстадийного сульфидирования.

Однако активность вновь разработанных нанесенных катализаторов гидропереработки превышает активность катализаторов, эксплуатируемых на предприятиях в течение последних 20-30 лет, не более чем в 1,5-2 раза. Принципиально новыми катализаторами, активность которых выше, чем активность нанесенных катализаторов в 3-4 раза, являются массивные катализаторы гидропереработки, серии «Nebula» [Sulfur in fuels: more stringent sulfur specifications for fuels are driving innovation. - Applied Catalysis A: General 248 (2003) 1-7; М.И.Левинбук, Е.А.Козюков, А.А.Лебедев и др., О некоторых проблемах российского нефтегазового комплекса. - Катализ в промышленности №6, 2005 г., с.3-18].

Несмотря на это, задача разработки новых катализаторов и новых каталитических технологий, обеспечивающих высокую степень очистки нефтепродуктов от присутствия серы, является весьма актуальной. При этом, вероятно, что получение эффективных катализаторов возможно при использовании нетрадиционных технологических решений. Одним из таких путей может быть применение механохимической активации для синтеза активных структур катализатора. В литературе приводятся сведения о повышении активности и селективности катализаторов после механохимической активации. Как следует из статьи [Р.А.Буянов, В.В.Молчанов. Применение метода механохимической активации в малоотходных энергосберегающих технологиях производства катализаторов и носителей. - Химическая промышленность, №3, 1996 г., с.7-15], применение механохимической активации при синтезе катализаторов полимеризации на основе хлоридов титана и алюминия привело к созданию катализатора с высокой каталитической активностью. В статье [В.В.Молчанов, Р.А.Буянов. Механохимия катализаторов. - Успехи химии, 69 (5), 2000, с.476-493] показано, что подвергнутый механохимической активации Fe3O4, активнее промышленного катализатора паровой конверсии СО. Сообщается [В.В.Молчанов, Р.А.Буянов. Механохимия катализаторов. - Успехи химии, 69 (5), 2000, с.476-493], что обработка дисульфида молибдена в вибромельнице изменяет его селективность в реакции гидрообессеривания тиофена.

Известен способ получения катализатора гидродесульфуризации [US Patent No 6855653 B2, Feb 15, 2005. Pulicottil et al. Process for preparing hydrodesulfurisation catalist] с использованием метода механохимической активации, согласно которому осаждением сульфата алюминия при добавлении раствора аммиака концентрацией 25% получают гидроксид алюминия. Полученный осадок отфильтровывают, трижды промывают водой и сушат при 120°С. В коммерческом NaY-цеолите проводят отмывку водорастворимых Na-солей до уровня 0,08% с последующей гидротермальной обработкой полученного продукта в среде NH4C1, многократной отмывкой водой от ионов Cl- и сушкой при 120° С. Далее гидроксид алюминия пропитывают водным раствором гексамолибдата аммония, добавляют натриевую соль этилендиамина, растворы тетраацетиловой кислоты и нитрата кобальта. Смесь выдерживают 30 минут и сушат при 110° C в течение 16 часов. Далее высушенную смесь подвергают мехактивации в течение 30 минут. Затем добавляют ультрастабильный Y цеолит и проводят механохимическую активацию еще 10 минут. Полученный продукт сушат при 110° С в течение 16 часов и прокаливают при 450 в течение 3 часов и сульфидируют диметилдисульфидом при 350°С и давлении водорода 35 бар.

Наиболее близким к предлагаемому является способ получения каталитической композиции на основе смеси солей металлов, включающий в себя приготовление суспензии гидроксокарбоната никеля в протонной жидкости (например, в воде), приготовление растворов гептамолибдата аммония и метавольфрамата аммония в протонной жидкости (например, в воде), смешение их между собой и выдержку при непрерывном перемешивании при температуре 90°С в течение 20 часов с последующим фильтрованием полученного осадка, его отмывкой, сушкой при 120°С в течение 4 часов и прокалкой при 400°С (Патент РФ 2229931, опубл. 10.06.2004, С. Эйсбаутс и др. Каталитическая композиция на основе смеси металлов, ее получение и применение, приоритетная заявка США, патент США 6534437, 18.03.2003, запатентовано более чем в 20 странах, прототип).

Недостатком данного способа получения массивного катализатора для процесса гидрообессеривания является низкая реакционная способность компонентов, для повышения которой процесс проводят при температуре, близкой к температуре кипения протонной жидкости (воды) - 90°С, и длительном времени взаимодействия - 20 часов. Кроме того, крупные размеры частиц гидроксокарбоната никеля (мкм) и большие размеры молекул используемых солей молибдена и вольфрама обуславливают анизотропное распределение металлов каталитической композиции с образованием структур типа «ядро-оболочка», хотя однородное распределение металлов VIB и VIII групп является более предпочтительным.

Другим недостатком данного способа является необходимость использования больших количеств воды: во-первых, для приготовления водных растворов и суспензии исходных компонентов, во-вторых, для отмывки целевых продуктов от нежелательных ионов, остающихся в реакционной среде, например NO3 -, Cl- и др. Причем количество используемой воды многократно (в десятки раз) превышает объемы получаемого готового продукта.

Целью предлагаемого изобретения является разработка принципиально иного способа получения массивного катализатора гидропереработки нефтяных фракций, экологически чистого, позволяющего полностью исключить образование огромного количества сточных вод, содержащих окислы азота, анионы хлора и катионы тяжелых металлов. Кроме того, предлагаемый способ позволяет получить катализатор гидропереработки нефтяных фракций, обладающий более высоким уровнем каталитической активности по сравнению с промышленными катализаторами, применяемыми в гидропроцессах в настоящее время.

Предлагаемый способ получения массивного катализатора гидропереработки нефтяных фракций, представляющего собой композицию, в состав которой входят компоненты в виде соединений одного металла VIII группы и двух металлов группы VIB, включает объединение и химическое взаимодействие компонентов с образованием активного комплекса путем механохимической активации компонентов, которые находятся в твердом состоянии в течение всего процесса, осуществляемого в аппаратах механического и/или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 5-30 минут, длине свободного пробега мелющих тел 4,0-5,0 см, относительной скорости соударения мелющих тел 17-34 м/с, толщине реакционного слоя смеси компонентов на поверхности мелющих тел (0,4-2,6)·10-2 см, с последующими сушкой, прокалкой и сульфидированием, причем сушку активного комплекса проводят в течение 10-15 минут.

Отличительными признаками способа являются:

- объединение и химическое взаимодействие компонентов с образованием активного комплекса проводится путем механохимической активации;

- компоненты находятся в твердом состоянии в течение всего процесса;

- процесс осуществляют в аппаратах механического и/или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 5-30 минут, длине свободного пробега мелющих тел 4,0-5,0 см, относительной скорости соударения мелющих тел 17-34 м/с, толщине реакционного слоя смеси компонентов на поверхности мелющих тел (0,4-2,6)·10-2 см;

- сушку активного комплекса проводят в течение 10-15 минут.

Эта задача решается путем организации взаимодействия компонентов в «сухих» условиях под действием механической обработки, а именно используется метод механохимической активации солей металлов в аппаратах механического и/или гидродинамического действия, предпочтительно в планетарной фрикционной мельнице АГО-2С (количество барабанов - 2, частота вращения барабанов - 1290 - 2220 об/мин, объем барабана - 140 см3, центростремительное ускорение барабанов 300-1000 м/с2, мелющие тела - стальные шары с диаметром 3-8 мм). В качестве исходных компонентов используются: 1) гидроксокарбонат никеля - nNi(ОН)2mNiCO3, парамолибдат аммония - (NH4)6Мо7O24·4Н2O и метавольфрамат аммония - (NH4)6H2W12O40. Состав тройной смеси, загружаемой в планетарную мельницу, в пересчете на металлы составляет: 0,1 моль W + 0,1 моль Мо + 0,3 моля Ni. Экспериментальным путем определены оптимальные параметры механохимической активации: длина свободного пробега мелющих тел 4,0-5,0 см, относительная скорость соударения мелющих тел 17-34 см/с, толщина реакционного слоя смеси компонентов на поверхности мелющих тел (0,4-2,6)·10-2 см. Экспериментально установлено оптимальное время механохимической активации 5-30 мин. При времени механохимической активации менее 5 мин на рентгенограммах фиксируются пики, характерные для исходных соединений. Увеличение времени механохимической активации более 30 минут приводит к аморфизации смеси, о чем свидетельствовала размытость пиков на рентгенограмме активированного продукта.

Установлено, что для гидроксокарбоната никеля при увеличении времени мехобработки до 30 мин фиксируется уменьшение размера частиц от 33 мкм до 4 мкм, а для солей молибдена и вольфрама минимальный размер частиц 0,2-1 мкм фиксируется при времени обработки 3-5 мин. Дальнейшее увеличение времени обработки приводит к увеличению размеров частиц до 4-5 мкм. Это связано с тем, что при механохимической активации реально происходит не только измельчение веществ, но и последующая агрегация, обусловленная разогревом частиц в момент удара до температуры плавления, переходом вещества в вязко-пластическое состояние и последующим слипанием.

Таким образом, при совместной мехактивации трех компонентов происходит следующее: для гидроксокарбоната никеля измельчение является превалирующим параметром. Для солей молибдена и вольфрама реализуется режим пластического течения. Для этого режима характерным является наличие высокой степени дефектообразования и высокая реакционная способность образующихся частиц и радикалов.

Полученные результаты свидетельствуют о следующем механизме механохимического синтеза.

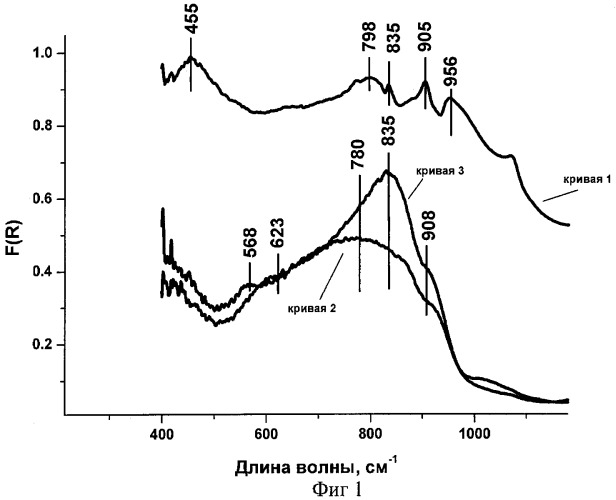

Гидроксокарбонат никеля является стабильной малоактивной матрицей. На поверхности частиц этой матрицы расположены гидроксильные группы и сорбированная вода, которая остается в материале до 320°С и способствует в процессе механохимического синтеза созданию гидротермальных условий. Парамолибдат аммония и метавольфрамат аммония в процессе механохимической активации размягчаются и футеруют частицы гидроксокарбоната никеля, вступая во взаимодействие с поверхностной влагой и частично растворяясь в ней. При этом создаются гидротермальные условия и все компоненты, находящиеся в контакте, вступают во взаимодействие, протекают реакции и образуются новые соединения. Об этом свидетельствует изменение цвета композиции от ярко-зеленого (исходная смесь) до желто-горчичного (после мехактивации), и появление новых полос поглощения на ИК-спектрах (Фиг.1).

Образцы, полученные по способу, описанному в прототипе, и в соответствии с режимами, описанными в примере 1 настоящего изобретения, были проанализированы следующими методами:

- строение и структура каталитической композиции непосредственно после синтеза оценивались методом ИК-спектроскопии на Фурье-спектрометре "Nicolet 5700" фирмы Thermo Electron Corporation;

- строение и структура прокаленных катализаторов была изучена методом рентгенофазового анализа на приборе D8 Advance Broker;

- размер частиц исходных компонентов и каталитических композиций оценивался методом лазерной дифракции на приборе SALD - 2101;

- текстура исходного гидроксокарбоната никеля и катализаторов после сушки и прокалки определяли методом адсорбции азота на приборе "Sorptomatic - 1900" фирмы "Carlo Erba".

Пример 1. 1,14 г гидроксокарбоната никеля [(nNi(ОН)2mHiCO3)] (0,0096 моля Ni), 0,57 г гептамолибдата аммония [(NH4)6Мо7O24·4Н2O] (0,0032 моля Мо) и 0,795 г метавольфрамата аммония [(NH4)6H2W12O40] (0,0032 моля W) загружают в каждый барабан планетарной мельницы АГО-2С и эту смесь при комнатной температуре подвергают механохимической активации в течение 15 мин при ускорении 30g, длине свободного пробега мелющих тел 4,0 см, относительной скорости соударения мелющих тел 17 м/с, толщине реакционного слоя смеси компонентов на поверхности мелющих тел δ=0,7·10-2 см. Гидроксокарбонат никеля имеет удельную поверхность AВЕТ=370 м2/г, суммарный объем пор 0,35 см3/г и средний диаметр пор 3,8 нм (определение проводили по адсорбции азота). Размер частиц гидроксокарбоната никеля составляет 11,1 мкм. Полученный образец после мехактивации сушат при 120°С в течение 10-15 минут и затем прокаливают на воздухе при 400°С. Масса образца после мехактивации составляет 95% от первоначальной загрузки. После прокалки массивный катализатор гидропереработки имеет удельную поверхность 66 м2/г, суммарный объем пор 0,08 см3/г и средний диаметр пор 5,0 нм. Размер частиц каталитической композиции 0,7 мкм.

Пример 2. Аналогичен примеру 1, но толщина реакционного слоя смеси компонентов на поверхности мелющих тел 2,6·10-2 см.

Пример 3. Аналогичен примеру 1, но толщина реакционного слоя смеси компонентов на поверхности мелющих тел 1,3·10-2 см.

Пример 4. Аналогичен примеру 1, но толщина реакционного слоя смеси компонентов на поверхности мелющих тел 0,8·10-2 см.

Пример 5. Аналогичен примеру 1, но толщина реакционного слоя смеси компонентов на поверхности мелющих тел 0,4·10-2 см.

Пример по прототипу. 17,65 г гептамолибдата аммония, 24,60 г метавольфрамата аммония растворяют в 800 мл воды, полученный раствор нагревают до 90°С. 35,30 г гидроксокарбоната никеля суспендируют в 200 мл воды, и эту суспензию нагревают до 90°С. Полученные раствор и суспензию смешивают, результирующую смесь выдерживают при 90°С при непрерывном перемешивании в течение 20 часов, после чего фильтруют. Полученный твердый осадок сушат при 120°С в течение 4 часов и затем прокаливают при 400°С.

На фиг.1 приведены ИК-спектры (в области 400-1000 см-1) смеси трех компонентов (кривая 1), каталитической композиции, приготовленной по прототипу (кривая 2), и каталитической композиции, полученной по примеру 1 настоящего изобретения (кривая 3). Как видно, спектр для образца, полученного по прототипу, характеризуется широкой полосой поглощения при 780 см-1 и плечами при 568 см-1 и 908 см-1 (кривая 2), а спектр образца, полученного по примеру 1 настоящего изобретения, характеризуется широкой полосой поглощения при 835 см-1 и плечами при 623 см-1 и 908 см-1 (кривая 3). Пики, отмеченные на спектрах двух образцов, близки и соответствуют наличию следующих связей: 908 см-1 - связи повышенной кратности Мо=O и W=O и колебания нелинейных мостиков W-О-W; широкая полоса при 780 или 835 см-1 с плечом при 568 или 623 см-1 соответствует мостиковым колебаниям Мо-О-Мо и W-О-W из-за возможного образования молибдата никеля и вольфрамата никеля, которые имеют кристаллическую решетку низкой симметрии. Единственное отличие спектров двух образцов - это наличие максимума поглощения при 835 см-1 для образца, полученного по примеру 1 настоящего изобретения, что указывает на наличие свободных молибдат- и вольфрамат-ионов. В целом представленные спектры свидетельствуют об идентичности химического состава образцов, полученных по прототипу и в соответствии с примером 1 настоящего изобретения.

Для образцов, полученных по примерам 1-5 настоящего изобретения и по прототипу, был проведен рентгенофазовый анализ на приборе D8 Advance Bruker (X- ray generator settings, 40 kV and 40 mA, wave length 1,5406 Å, Göbel Mirror, step size: 0,02° (2θ)). На фиг.2 приведены рентгенограммы образца, полученного по прототипу, и образцов по примерам 1-5 настоящего изобретения. Как видно из фиг.2, рентгенограммы образцов имеют пики, расположенные в области 2θ=53,6°, два пика в области 2θ=38,7° и 2θ=40,8° и два пика в положении 2θ=61,1° и 2θ=64,1°. Характеристическая полуширина максимума катализатора при 2θ=53,6° и наличие сдвоенных пиков в области 38-41° и 61-64° доказывает, что микроструктура катализатора, полученного по примеру 1 настоящего изобретения, после сушки и прокалки идентична микроструктуре катализатора, полученного по прототипу.

Также из фиг.2 видно, что для любой толщины реакционного слоя смеси компонентов на поверхности мелющих тел характерно присутствие фазы, аналогичной прототипу (пик при 2θ=53,6°), однако полуширина пика для каждого из образцов различается, показывая максимальное значение полуширины пика при 2θ=53,6°, равное 2,01 при δ=0,7·10-2 см (пример 1).

Для двух образцов, полученных по прототипу и по примеру 1, были проведены каталитические испытания в реакции гидрообессеривания дизельного топлива с содержанием серы 1,05%.

Испытание проводилось в 2 стадии:

1. Сульфидирование катализаторов.

Режимы сульфидирования для двух образцов были одинаковыми, поскольку химический состав прототипа и образца, полученного мехактивацией, имеет одинаковый химический состав (соотношение компонентов в пересчете на металлы). Образцы сульфидировали раствором диметилдисульфида с содержанием серы 0,72 кг/л. В качестве растворителя использовали гидрогенизат с плотностью 0,748 кг/л. Для сульфидирования 1 г катализатора вводили 0,522 мл раствора диметилдисульфида. Подачу сульфидирующего раствора проводили в течение 4 часов со скоростью 40 мл/ч. Объем рабочего раствора составлял 160 мл.

2. Испытание прототипа и образца, полученного мехактивацией, в реакции гидрообессеривания дизельного топлива с содержанием серы 1,05% проводили на пилотной установке QL-105 с неподвижным слоем катализатора при циркуляции водородсодержащего газа в режимах изменения объемной скорости подачи сырья (ОСПС) и температуры.

Порошки катализаторов по прототипу и по примеру 1 настоящего изобретения были спрессованы под давлением 500 кг/см2. Полученные таблетки были измельчены и просеяны через сито 3-4 мм. Фракция катализатора с размерами частиц 3-4 мм загружалась в реактор послойно между гранулами кварца с размерами частиц 1-2 мм.

Условия испытания: температура 340 и 360°С, объемная скорость подачи сырья (ОСПС): 40, 80, 120 мл/ч. После выхода на режим и непрерывной работы в течение 4 часов отбирались пробы дизельного топлива, в которых методами хромато-масс-спектрометрии (прибор Agilent-5973N/6890N) и рентгенофлуоресцентного анализа (прибор OPTIM'X, фирма Thermo) определяли компонентный состав соединений серы и общее содержание серы в дизельном топливе. Для количественного определения серы использовались стандартные образцы с известным содержанием серы. Результаты представлены в таблице. Для сравнения в таблице приведены результаты испытаний в тех же условиях современного катализатора нанесенного типа, используемого в настоящее время в промышленных установках гидрообессеривания.

Как видно из таблицы, катализаторы, полученные по режимам, описанным в прототипе и методом мехактивации, проявляют одинаковую каталитическую активность, о чем свидетельствует снижение содержания серы в дизельном топливе до уровня 0,01-0,02 мас.%. Промышленный импортный катализатор при испытании в тех же условиях показывает более высокий уровень содержания серы в дизельном топливе: до 0,03-0,06 мас.%.

| Таблица | |||

| Образец | Температура, °С | Скорость подачи сырья, мл/ч | Содержание серы, мас.% |

| Катализатор, полученный по прототипу | 340 | 4080120 | 0,010,080,12 |

| 360 | 4080120 | 0,020,020,02 | |

| Катализатор, полученный по примеру 1 настоящего изобретения | 340 | 4080120 | 0,020,020,03 |

| 360 | 4080120 | 0,010,020,03 | |

| Современный промышленный катализатор нанесенного типа | 340 | 4080120 | 0,020,030,04 |

| 360 | 4080120 | 0,030,040,06 |

Способ получения массивного катализатора гидропереработки нефтяных фракций, представляющего собой композицию, в состав которой входят компоненты в виде соединений одного металла VIII группы и двух металлов группы VIB, включающий объединение и химическое взаимодействие компонентов с образованием активного комплекса с последующими сушкой, прокалкой и сульфидированием, отличающийся тем, что способ включает механохимическую активацию компонентов, которые находятся в твердом состоянии в течение всего процесса, осуществляемого в аппарате механического или гидродинамического действия, предпочтительно в планетарной центробежной мельнице, при комнатной температуре в течение 5-30 мин, длине свободного пробега мелющих тел 4,0-5,0 см, относительной скорости соударения мелющих тел 17-34 м/с, толщине реакционного слоя смеси компонентов на поверхности мелющих тел (0,4-2,6)·40-2 см, а сушку активного комплекса проводят при 120°С в течение 10-15 мин.