Способ ультразвуковой очистки отложений в теплообменных агрегатах

Иллюстрации

Показать всеИзобретение относится к ультразвуковой технике и предназначено для очистки, предотвращения и снижения образования накипи и железоокисных отложений на рабочих поверхностях нагрева в теплообменном оборудовании систем технической подготовки носителя. Способ ультразвуковой очистки отложений в теплообменных агрегатах заключается в использовании режимов динамического регулирования длительности, амплитуды, резонансной частоты, числа управляющих импульсов возбуждения в пачке и периодичности их повторения через микропрограммное управление по индивидуальной программе работы теплообменного агрегата, автоматического выявления неисправностей в электрических цепях и отключения от силовой электрической цепи. Изобретение позволяет повысить эффективность предотвращения образования отложений на рабочих поверхностях нагрева теплообменного оборудования. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к ультразвуковой технике и предназначено для очистки, предотвращения и снижения образования накипи и железоокисных отложений на рабочих поверхностях нагрева в теплообменном оборудовании систем технической подготовки носителя.

Основным носителем теплообменного оборудования выступает вода, жесткость (временная, постоянная) которой определяется концентрацией растворенных в ней солей группы кальция и магния. При нагревании воды до температуры кипения соли временной жесткости образуют нерастворимые соединения, известные как накипь, которая, оседая на рабочие поверхности теплообменных агрегатов, снижает их технические характеристики. Длительное контактирование теплоносителя с рабочими поверхностями подобного оборудования дополнительно развивает процесс образования железоокисных отложений. Среди химических и физических способов защиты теплообменного оборудования от твердых отложений все шире находит применение ультразвуковой метод, который обладает широкими возможностями и эффективностью и постоянно совершенствуется, позволяя получить простое, надежное и недорогое вспомогательное оборудование. Сегодня известны ряд способов по устранению и предупреждению образования твердых отложений в промышленных теплообменных агрегатах с использованием ультразвуковых колебаний.

Известен способ создания акустических колебаний по А.с. №1022748 SU, B06B 1/00, БИ №22, 1983, основанный на ударном возбуждении ультразвуковых импульсов на поверхности нагрева теплового агрегата, создаваемого посредством магнитостриктора по импульсному сигналу электрического генератора. При этом сигнал возбуждения с целью увеличения амплитуды механического колебания формируют в виде однонаправленных полупериодов косинусоидального напряжения длительностью от одного до двух полупериодов акустической волны и кратных частоте этих колебаний.

Данный способ имеет недостаточную эффективность в формировании акустических колебаний сложной формы на рабочей поверхности теплообменных агрегатов вследствие неполного использования подводимой и преобразованной энергии источника колебаний (магнитостриктора).

Известен другой способ ультразвуковой очистки теплоагрегатов от отложений по Патенту RU №2141877, В06В 1/08, опубл. 1999.11.27. Способ предназначен для возбуждения ультразвуковых колебаний на рабочих поверхностях теплообменного агрегата через n пар магнитострикторов, на которые подают пачки электрических колебаний от однополупериодного выпрямителя и накопительной емкости, выявляют аварийное состояние пар коммутирующих элементов магнитострикторов при их одновременном открытии по производной тока коммутации и формируют сигнал запрета поступления управляющих импульсов на коммутирующие элементы.

Известен также способ ультразвуковой очистки теплоагрегатов от отложений по Заявке RU №2004129037/12 A1, B08B 3/12, опубл. 2006.03.10, выбранный в качестве прототипа. Способ предназначен для возбуждения на поверхности теплообменных агрегатов ультразвуковых колебаний сложной формы посредством n магнитострикторов, на которые подают пачки управляющих импульсов, определяют аварийное состояние одновременного открытия пары коммутирующих элементов и вырабатывают сигнал запрета подачи управляющих сигналов на элементы коммутации. В паузах между подачей пачки управляющих импульсов от источника постоянного тока двухполупериодного выпрямления в обмотку возбуждения магнитострикторов подают подмагничивающий ток.

Известные способы [2, 3] имеют общие недостатки, связанные с невозможностью получения оптимальных управляющих сигналов возбуждения из-за технологического разброса и временного изменения параметров источников акустических колебаний (системы из n магнитострикторов) и режимов работы теплообменного оборудования. В результате затруднительно получить высокую интенсивность ультразвукового облучения рабочих поверхностей оборудования без дополнительных затрат электрической энергии, а значит и эффективную противонакипную обработку теплоносителя. Например, согласно способу [3] амплитуда сложного колебания в виде пачки импульсов может достигать пятикратной величины одинарной амплитуды ультразвукового импульса, что при сложной конфигурации и плохой волнопроводности рабочей поверхности теплообменного агрегата в ряде случаев оказывается недостаточным.

Технический результат предлагаемого изобретения заключается в повышении эффективности предотвращения образования отложений на рабочих поверхностях нагрева теплообменных агрегатов.

Для достижения технического результата в способе ультразвуковой очистки отложений в теплообменных агрегатах, включающем формирование на нагревающей волнопроводящей поверхности акустических колебаний ультразвуковой частоты сложной формы посредством n магнитострикторов, на двойные обмотки которых подают пачки электрических импульсов возбуждения в пределах полупериода питающего напряжения, выявление аварийного состояния, когда на обмотки какого-либо из n магнитострикторов одномоментно подают электрические импульсы возбуждения, согласно изобретению введением микропрограммного управления процессом возбуждения ультразвуковых колебаний в избирательных точках нагревающей волнопроводящей поверхности с учетом ее конфигурации и контроля амплитуды этих колебаний производят синхронное с фазой питающего напряжения регулирование амплитуды, длительности и количества электрических импульсов возбуждения в пачке за полупериод питающего напряжения, избирательно изменяют частоту формирования пачек электрических импульсов возбуждения и осуществляют изменение частоты следования электрических импульсов возбуждения в пачке по линейному закону в пределах заданного диапазона значений и вырабатывают сигнал отключения от питающего напряжения при возникновении неисправности в силовой электрической цепи. Кроме того, на микропрограммном уровне задают индивидуальную программу формирования ультразвуковых колебаний сложной формы нагревающей волнопроводящей поверхности с учетом ее конфигурации в течение выбранных периода и режима работы оборудования.

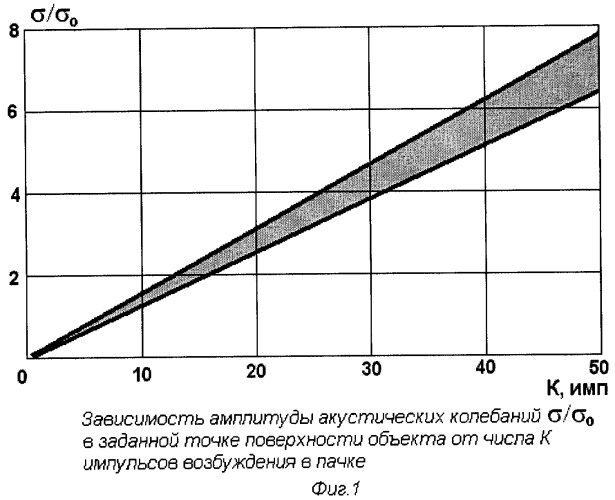

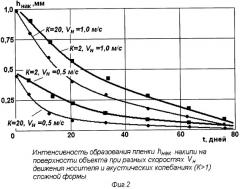

Заявляемый способ ультразвуковой очистки отложений в теплообменных агрегатах поясняется чертежами. На фиг.1 и фиг.2 приведены зависимости вида σ/σo=f(K) и hнак=f(VH,K,t), подтверждающие эффективность способа.

Техническая обработка теплоносителя в теплообменных агрегатах согласно заявляемому способу заключается в следующем.

Образование твердых отложений на рабочих поверхностях теплообменных агрегатов изменяет их технические характеристики (потребленную энергию - тепловую, электрическую, расход, долю рециркуляции и выходную температуру теплоносителя) и сокращает сроки безаварийной работы. В то же время известно, что скорость роста пленки отложений зависит от химического состава теплоносителя и асимптотически растет с увеличением таких параметров, как скорость VH движения и частоты (доли) рециркуляции носителя через теплообменный агрегат, напрямую связанных с режимами работы оборудования и конструктивными особенностями. Следовательно, процесс образования твердых отложений является многофакторным и подвержен изменениям во времени. Для его снижения и предотвращения необходим адекватный подход на этапе технической обработки носителя в теплообменных агрегатах промышленного использования.

Для этого в избирательных точках рабочей нагревающей и волнопроводящей поверхности теплообменного агрегата создают акустические колебания требуемой формы и мощности, учитывая ее конфигурацию и режимные параметры. Для получения необходимой мощности (интенсивности) акустических колебаний, например, посредством двухобмоточных магнитострикторов микропрограммно формируют электрические управляющие импульсы возбуждения источников акустических колебаний по заданному закону и осуществляют их амплитудный контроль в заданной зоне волнопроводящей нагревающей поверхности теплообменного агрегата.

Применение микропрограммного управления формированием зондирующих ультразвуковых колебаний вдоль рабочей поверхности теплообменного оборудования позволяет наиболее полно учитывать многофакторный процесс накипеобразования и эффективно противостоять ему, обеспечивая выполнение следующих операций за весь период регламентной эксплуатации:

- изменение длительности, амплитуды и периода следования управляющих импульсов возбуждения под индивидуальные параметры источников акустических колебаний (магнитострикторов);

- формирование пачек управляющих импульсов возбуждения путем установления числа импульсов в пачке, частоты их следования в пачке, периодичности повторения пачек за выбранный период работы оборудования;

- введение индивидуальной программы управления источниками акустических колебаний (магнитострикторов) во времени с учетом конфигурации теплообменного агрегата и изменения его технических характеристик и режимов работы;

- выявление аварийных состояний режима управления и выработка сигнала отключения от силовой электрической цепи.

Для получения максимально возможной амплитуды акустических колебаний в рабочей среде объекта (агрегата), во-первых, необходимо сформировать электрический импульс возбуждения оптимальной длительности τи.опт=Lэф/Vв, учитывая размер Lэф зоны эффективного магнитомеханического преобразования и скорость Vв продольной ультразвуковой волны в среде магнитостриктора, т.е. выполнить условие τи=τи.опт, где τи - управляющий импульс возбуждения. При этом параметр Lэф=f(L,a,τи,Vв) функционально связан с конструктивными величинами источника (магнитостриктора) - продольными размерами L его индуктивного преобразователя (обмотки) и его воздушным зазором а.

Во-вторых, амплитуда управляющих импульсов возбуждения выбирается из условия оптимального потребления электрической энергии и получения требуемой амплитуды (мощности) акустических колебаний в контролируемой точке рабочей нагревающей и волнопроводящей поверхности теплообменного агрегата. Например, такой контроль можно осуществить с помощью датчика акустических колебаний с измерительной цепью.

В-третьих, выбор частоты возбуждения источника акустических колебаний (магнитостриктора) проводится на основании учета геометрических размеров и формы его пакета и концентратора по известным зависимостям [см., например, Тебенихин Е.Ф. Безреагентные методы обработки воды в энергоустановках - М.: Энергоатомиздат, 1985. - С.113].

Использование микропрограммного управления дает возможность произвести оптимизацию входных акустических колебаний ультразвуковой частоты в среде объекта программными средствами без замены средств дополнительного электронного оборудования под индивидуальные параметры исполнительных элементов (магнитострикторов), которые помимо технологического разброса на этапе изготовления имеют тенденцию временного дрейфа параметров (старение, влияние окружающей среды и т.п.). Поэтому предлагаемый подход динамической поднастройки формы и частоты управляющих импульсов возбуждения в процессе работы теплообменного оборудования является актуальным и новым относительно известных подходов [1-3].

Увеличить интенсивность (мощность) акустических колебаний ультразвуковой частоты рабочей поверхности теплообменных агрегатов возможно за счет формирования серии (пачки) из m электрических импульсов возбуждения, следующих с заданной частотой, как это предложено в [2, 3].

В предлагаемом способе для получения наибольшей эффективности снижения и предотвращения образования твердых отложений на технологическом объекте количество К импульсов в пачке выбирается программно и избирательно, например, в диапазоне от К=1 до К=50 за каждый полупериод сетевого напряжения, в зависимости от волнопроводящих свойств и конфигурации рабочей нагревающей поверхности. Оптимальная частота следования импульсов в серии выбирается из условия F=1/2·τи.опт. Это позволяет формировать акустические колебания повышенной амплитуды (фиг.1)

,

где σi(t)=kиσo(t)·exp(-β·Lo) - деформационное напряжение одинарной ультразвуковой волны σo(t) в точке Lo суперпозиционного сложения с коэффициентом интерполяции kи результирующей волны и декрементом затухания β, при оптимальном режиме энергопотребления дополнительного оборудования.

Для формирования акустических колебаний сложной формы одновременно в n точках рабочей поверхности теплообменного агрегата (посредством n магнитострикторов), используя пачку управляющих импульсов возбуждения, частоту F их следования программно изменяют по закону линейной частотной модуляции (ЛЧМ) в диапазоне ΔF=F±ξ изменения резонансных свойств ξ источников акустических колебаний (магнитострикторов) вследствие технологического разброса и изменения параметров. Это обеспечивает плавное включение дополнительного оборудования и эффективное управление системой источников акустических колебаний без предварительной разбраковки по резонансным свойствам перед использованием в составе дополнительного оборудования и отличает от известных подходов [2, 3].

Известные способы ультразвуковой очистки твердых отложений в теплообменном оборудовании [1-3] предполагают формирование электрических управляющих импульсов возбуждения в диапазоне резонансных частот ΔF=18-44 кГц источников акустических колебаний с периодом повторения пачек [2-3] импульсов силовой сети Предлагаемый способ позволяет на микропрограммном уровне устанавливать периодичность формирования пачек управляющих импульсов возбуждения с учетом особенностей теплообменного оборудования и режима его работы с сохранением заданной интенсивности ультразвуковых колебаний. Это достигается выполнением программы по установлению в динамическом режиме количества К импульсов в пачке и частоты Fоп их повторения, чем и обеспечивается снижение излучаемого шума в окружающее пространство в 1,5-2 раза относительно известных подходов [1-3], создавая благоприятные условия работы обслуживающему персоналу. Например, использование перечисленных выше режимов позволяет снизить частоту повторения пачек импульсов возбуждения до значений Fоп≤1,0 Гц.

Немаловажным фактором предлагаемого способа является возможность задания индивидуальной программы формирования акустических колебаний сложной формы рабочей поверхности теплообменных агрегатов в течение всего периода их работы. В результате повышается эффективность вспомогательного оборудования (фиг.2) вследствие учета многофакторности процесса отложения твердых соединений на рабочих поверхностях теплообменного технологического оборудования и плавного перехода между режимами управления. Это отличает предлагаемый способ от известных [1-3].

Безаварийная работа теплообменного и вспомогательного оборудования в течение продолжительного периода времени возможна при выявлении аварийных ситуаций в силовых цепях коммутации последних. Следствием является автоматическое отключение вспомогательного антинакипного оборудования от электрической силовой цепи до устранения выявленной неисправности по сигналу аварийного отключения, чем достигается повышение надежности и электробезопасности оборудования. Аналогичные операции отсутствуют в известных способах [2, 3].

Таким образом, использование режимов динамического регулирования длительности, амплитуды, резонансной частоты, числа управляющих импульсов возбуждения в пачке и периодичности их повторения через микропрограммное управление по индивидуальной программе работы теплообменного агрегата повышает эффективность ультразвукового метода очистки от твердых отложений на рабочих поверхностях при оптимальных затратах электрической энергии, а также способствует расширению функциональных возможностей по использованию, чем и отличает предлагаемый способ от известных аналогов и прототипа, позволяя обеспечить достижение положительного эффекта.

Источники информации, принятые во внимание при составлении заявки

1. А.с. №1022748 SU, B06B 1/00, БИ №22, 1983.

2. Патент RU №2141877, В06В 1/08. Опубл. 1999.11.27.

3. Заявка RU №2004129037/12 A1, B08B 3/12. Опубл. 2006.03.10. Прототип.

1. Способ ультразвуковой очистки отложений в теплообменных агрегатах, заключающийся в формировании на нагревающей волнопроводящей поверхности акустических колебаний ультразвуковой частоты сложной формы посредством n магнитострикторов, на двойные обмотки которых подают пачки электрических импульсов возбуждения в пределах полупериода питающего напряжения, выявлении аварийного состояния, когда на обмотки какого-либо из n магнитострикторов одномоментно подают электрические импульсы возбуждения, отличающийся тем, что введением микропрограммного управления процессом возбуждения ультразвуковых колебаний в избирательных точках нагревающей волнопроводящей поверхности с учетом ее конфигурации и контроля амплитуды этих колебаний производят синхронное с фазой питающего напряжения регулирование амплитуды, длительности и количества электрических импульсов возбуждения в пачке за полупериод питающего напряжения, избирательно изменяют частоту формирования пачек электрических импульсов возбуждения, осуществляют изменение частоты следования электрических импульсов возбуждения в пачке по линейному закону в пределах заданного диапазона значений и вырабатывают сигнал отключения от питающего напряжения при возникновении неисправности в силовой электрической цепи.

2. Способ ультразвуковой очистки отложений в теплообменных агрегатах по п.1, отличающийся тем, что на микропрограммном уровне задают индивидуальную программу формирования ультразвуковых колебаний сложной формы нагревающей волнопроводящей поверхности с учетом ее конфигурации в течение выбранных периода и режима работы оборудования.