Способ изготовления стальной полосы и линия для изготовления стальной полосы

Иллюстрации

Показать всеИзобретение относится к прокатному производству. Линия для изготовления стальной полосы включает машину непрерывного литья заготовок, содержащую герметичный ковш и устройство вертикальной подачи полосовой заготовки, стан прокатки, устройство для охлаждения полосы и устройство для удаления окалины с поверхности полосы. Устройство вертикальной подачи полосовой заготовки выполнено в виде плоского металлокерамического кристаллизатора переменного сечения, соприкасающегося по касательной с поверхностью тянущего барабана. Полосовую заготовку формируют путем выдавливания жидкого металла из герметичного ковша через кристаллизатор за счет подачи в ковш инертного газа под давлением и одновременного вытягивания заготовки. Для вытягивания вдоль ширины кристаллизующейся части заготовки пропускают электрический ток, воздействуют на заготовку постоянным магнитным полем, направленным перпендикулярно поверхности заготовки, а стенки кристаллизатора подвергают ультразвуковым колебаниям. Обеспечивается создание сквозной технологии прокатки без временных разрывов отдельных операций. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к прокатному производству и может быть использовано при разработке и создании комбинированных прокатных станов, совмещенных с установками непрерывного литья заготовок и агрегатами очистки поверхности полос от окалины.

Известна линия для изготовления непрерывно-литой заготовки и горячекатаной стальной полосы, а также способ горячей прокатки стальной полосы.

Линия содержит машину для непрерывного литья, стан горячей прокатки, ножницы и моталку.

Согласно способу литья-прокатки горячий сляб изготавливают в машине непрерывного литья и без резки подают в обжимную клеть, подают заготовку в стан, прокатывают в тонкую полосу и при намотке используют две моталки [1].

Известен способ холодной прокатки стальной полосы и печь непрерывного отжига, согласно которому холоднокатаную полосу отжигают в печи, зачищают поверхность полосы щетками, дрессируют, вторично зачищают щетками, содержащими абразивный порошок [2].

К общему недостатку известных изобретений относится разрыв на одном или нескольких переделах технологического процесса изготовления конечного продукта из-за несовместимости или экономической нецелесообразности совмещения технологий на отдельных этапах. Главными причинами такой несовместимости являются неравенство температурных режимов прокатки, неравномерность деформации, наклеп, неудовлетворительное состояние поверхности, неравномерность текстуры и структуры деформации.

Целью изобретения является создание сквозной технологии прокатки без разрыва отдельных операций в процессе получения готовой полосы.

Поставленная цель достигается тем, что в способе изготовления стальной полосы, включающем получение непрерывно-литой заготовки в машине непрерывного литья, ее прокатку в стане, помещение в устройство для охлаждения, очистку поверхности от окалины и сматывание в рулон, непрерывно-литую полосовую заготовку формируют путем принудительного выдавливания жидкого металла из герметичного ковша через плоский металлокерамический кристаллизатор переменного сечения за счет подачи в ковш инертного газа под давлением, превышающем атмосферное, и одновременного с ним вытягивания кристаллизующейся части заготовки с усилием, для создания которого пропускают электрический ток вдоль ширины кристаллизующейся части заготовки, воздействуя одновременно на заготовку постоянным магнитным полем, направленным перпендикулярно поверхности заготовки, причем стенки металлокерамического кристаллизатора подвергают ультразвуковым колебаниям.

В линии для изготовления стальной полосы, включающей машину непрерывного литья заготовок, стан прокатки, устройство для охлаждения полосы, устройство для удаления окалины с поверхности полосы, машина непрерывного литья заготовок содержит герметичный ковш для жидкого металла и устройство вертикальной подачи под давлением формирующейся в результате кристаллизации жидкого металла полосовой заготовки, выполненное в виде плоского металлокерамического кристаллизатора переменного сечения, соприкасающегося по касательной с поверхностью тянущего барабана и выполненного с возможностью вертикальных перемещений совместно с тянущим барабаном, при этом металлокерамический кристаллизатор снабжен постоянными электромагнитами и медными электродами, подключенными к источнику постоянного тока, высокочастотными вибраторами и подъемником и размещен между полюсами N и S постоянных магнитов.

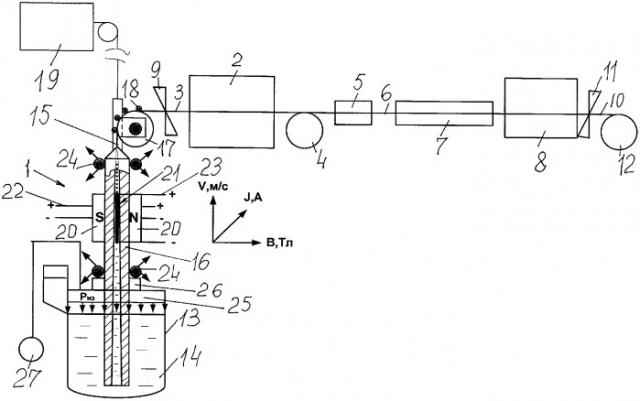

Линия изготовления стальной полосы (фиг.1) содержит машину непрерывного литья заготовок 1, стан 2 горячей прокатки непрерывно-литой полосовой заготовки 3, моталку-разматыватель 4, устройство 5 для охлаждения горячекатаной стальной полосы 6, устройство 7 для удаления окалины с поверхности стальной полосы 6, стан 8 холодной прокатки стальной полосы 6. Для резки непрерывно-литой полосовой заготовки 3 предусмотрены ножницы 9. Для резки холоднокатаной полосы 10 предусмотрены ножницы 11. Для смотки в рулон холоднокатаной полосы 10 предусмотрена моталка 12.

Машина непрерывного литья заготовок 1 содержит герметичный ковш 13 для жидкого металла 14 и устройство 15 вертикальной подачи под давлением, превышающим атмосферное, формирующейся в результате кристаллизации жидкого металла 14 полосовой заготовки 3.

Устройство 15 выполнено в виде плоского металлокерамического кристаллизатора 16 переменного сечения, соприкасающегося по касательной с поверхностью тянущего барабана 17, снабженного прижимными роликами 18.

Устройство 15 выполнено с возможностью вертикальных перемещений совместно с тянущим барабаном 17 при помощи подъемника 19.

Металлокерамический кристаллизатор 16 снабжен постоянными электромагнитами 20 и медными электродами 21, подключенными к источникам постоянного тока 22 и 23, высокочастотными вибраторами 24 и размещен между полюсами N и S постоянных электромагнитов 20. Ковш 13 снабжен крышкой 25, оборудованной уплотнением 26. Для подачи инертного газа в ковш 12 предусмотрена компрессорная установка 27.

На врезке рисунка (фиг.1) показано направление векторов: V- вертикальной скорости перемещения жидкого металла 14 в металлокерамическом кристаллизаторе 16, постоянного электрического тока J между электродами 21 и магнитной индукции В, создаваемой при помощи постоянных электромагнитов 20.

Напор Н для обеспечения выхода полосовой заготовки из металлокерамического кристаллизатора можно определить по выражению:

H=(pиз+pа)/γ-h, где

pиз - избыточное давление инертного газа в ковше,

pа - атмосферное давление,

γ - плотность металла,

h - высота столба металла в кристаллизаторе.

Пример

pиз=5,8 кг/см2

pа=1 кг/см2

γ=7,8·10-3 кг/см3

h=800 см

Подставив эти данные в формулу, получим:

Н=(5,8+1)·103/7,8-800=71 см=0,71 м

Тогда скорость выхода полосовой заготовки определится по выражению:

Подача жидкого металла 14 из герметичного ковша 13 позволяет полностью исключить его окисление и охлаждение в процессе разливки. Подача жидкого металла 14 через металлокерамический кристаллизатор 16 позволяет получать непрерывно-литую заготовку 3 наименьшей толщины. Вибрация стенок уменьшает трение между стенками металлокерамического кристаллизатора 16 и жидким металлом 14, повышает равномерность химического состава металла по объему, уменьшает затраты мощности на его подъем.

Пропускание постоянного тока через жидкую часть заготовки в магнитном поле создает в ней подъемную силу Лоренца, обеспечивающую регулируемый подъем непрерывно-литой полосовой заготовки 3 и скорость ее выхода из кристаллизатора 16 в процессе прокатки.

Последовательность операций при изготовлении стальной полосы следующая.

В герметичный ковш 13 через уплотнение 26 в крышке 25 при помощи подъемника 19 опускают металлокерамический кристаллизатор 16 и заливают в герметичный ковш 13 жидкий металл 14. При помощи компрессорной установки 27 в герметичный ковш 13 подают инертный газ под давлением выше атмосферного.

Через внутреннюю полость плоского металлокерамического кристаллизатора 16 жидкий металл 14 за счет разницы между атмосферным давлением и давлением в ковше 13 поднимается вверх и, проходя через зону действия магнитного поля, создаваемого электромагнитами 20, и электрического тока J между электродами 21, получает дополнительное ускорение (подъемную тягу) за счет действия индукционных сил Лоренца (см. врезку на фиг.1). Величины электрического тока J, магнитной индукции В и давления газа риз в ковше 13 назначаются с таким расчетом, чтобы скорость V выхода кристаллизующегося металла из металлокерамического кристаллизатора 16 обеспечивала поступление на барабан 17 твердой заготовки 3 с требуемой температурой начала прокатки.

В процессе передвижения внутри металлокерамического кристаллизатора 16 жидкого металла стенки кристаллизатора 16 подвергаются высокочастотной вибрации при помощи высокочастотных вибраторов 24 с целью более равномерного распределения химических элементов и более равномерной температуры кристаллизации по объему металла.

Горячекатаная заготовка далее поступает в стан 2 горячей прокатки. Полученная полоса 6 или сматывается в рулон на моталке 4 и снимается с линии изготовления стальной полосы, или направляется в стан холодной прокатки полосы 8 через устройство 5 для охлаждения горячекатаной стальной полосы 6 и устройство 7 для удаления окалины с поверхности горячекатаной стальной полосы 6. После холодной прокатки полосы 10 она сматывается в рулон при помощи моталки 12.

Из электромагнитной теории известно, что сила, действующая на проводник с током в магнитном поле, равна: F=J·B·L, где L - ширина кристаллизатора, равная ширине заготовки. Так, например, если принять J=104 А, В=1,5 Тл, L=2 м, то сила тяги равна: F=104·1,5·2=0,03 МН (3 тс). При J=105, В=15 Тл, L=2 м, F=3 МН (300 тс). Поскольку сечение кристаллизатора 16 непрерывно уменьшается, то заготовка 3 под действием внутреннего давления в ковше 13 и силы тяги Лоренца F движется с ускорением и выходит из кристаллизатора 16 со скоростью, которая, в конечном счете, определяется конкретным режимом прокатки и физико-механическими свойствами изготавливаемой стальной полосы.

Таким образом, изобретение позволяет исключить временные разрывы между отдельными технологическими операциями при получении горячекатаной или холоднокатаной полосы, присущие современному производству, что позволит значительно сократить затраты на производство готового металла.

Источники информации

1. JP 3257472. «Изобретения стран мира», вып.15, №4/2003.

2. JP 2937005. «Изобретения стран мира», вып.15, №18/2000.

1. Способ изготовления стальной полосы, включающий получение непрерывно-литой полосовой заготовки в машине непрерывного литья, ее прокатку в стане, помещение в устройство для охлаждения, очистку поверхности от окалины и сматывание в рулон, отличающийся тем, что непрерывно-литую полосовую заготовку формируют путем принудительного выдавливания жидкого металла из герметичного ковша через плоский металлокерамический кристаллизатор переменного сечения за счет подачи в ковш инертного газа под давлением, превышающим атмосферное, и одновременного с ним вытягивания кристаллизующейся части заготовки с усилием, для создания которого пропускают электрический ток вдоль ширины кристаллизующейся части заготовки, воздействуя одновременно на заготовку постоянным магнитным полем, направленным перпендикулярно поверхности заготовки, причем стенки кристаллизатора подвергают ультразвуковым колебаниям.

2. Линия для изготовления стальной полосы, включающая машину непрерывного литья заготовок, стан прокатки, устройство для охлаждения полосы, устройство для удаления окалины с поверхности полосы, отличающаяся тем, что машина непрерывного литья заготовок содержит герметичный ковш для жидкого металла и устройство вертикальной подачи под давлением формирующейся в результате кристаллизации жидкого металла полосовой заготовки, выполненное в виде плоского металлокерамического кристаллизатора переменного сечения, соприкасающегося по касательной с поверхностью тянущего барабана и выполненного с возможностью вертикальных перемещений совместно с тянущим барабаном, при этом металлокерамический кристаллизатор снабжен постоянными электромагнитами и медными электродами, подключенными к источнику постоянного тока, высокочастотными вибраторами и подъемником и размещен между полюсами N и S постоянных магнитов.